浅析翻车机控制系统改进

李果

摘 要:对翻车机原控制系统进行了改进,增加联锁保护逻辑、优化自动控制程序、控制系统硬件改造、现场仪表设备升级,降低了系统设备的故障率,降低设备运行风险,减少维护成本及维护工作量,从而提高设备运行效率。

关键词:翻车机;控制系统;联锁保护;PLC

中图分类号:TP273 文献标志码:A 文章编号:2095-2945(2017)29-0034-02

1 系统简介

翻车机卸车系统是用于电厂、港口、冶金、煤炭、焦化等企业的大型自动卸车系统,可翻卸50t~70t铁路敞车所装载的散粒物料。该系统卸车作业能力大约为每小时22节重车。卸车系统为全线自动运行(除人工摘钩),如需要可调整为单机自动运行或就地操作。该系统由翻车机、重调机及轨道装置、空调机及轨道装置、迁车台、夹轮器、洒水除尘装置、止挡器组成。翻车机控制系统为SIEMENS公司S7-300,上位软件WINCC。

2 存在问题

自开车运行以来,本单位系统运行问题较多,前期无法实现自动翻车,后期在自动翻车过程中故障频发,其中发生两次较大事故,一次为翻车机在翻车过程中重车脱落,造成车体、翻车机压梁等设备损坏,另一次在迁车台发生两台空车相撞,造成车体、控制盘及配电间等设备设施损坏,类似故障对设备及人员安全造成极大威胁。

3 改进方案

为整改翻车机卸车系统翻车机自动翻车困难及翻车过程故障频发的问题,从系统软硬件四个方面进行改进:

3.1 增加联锁保护逻辑

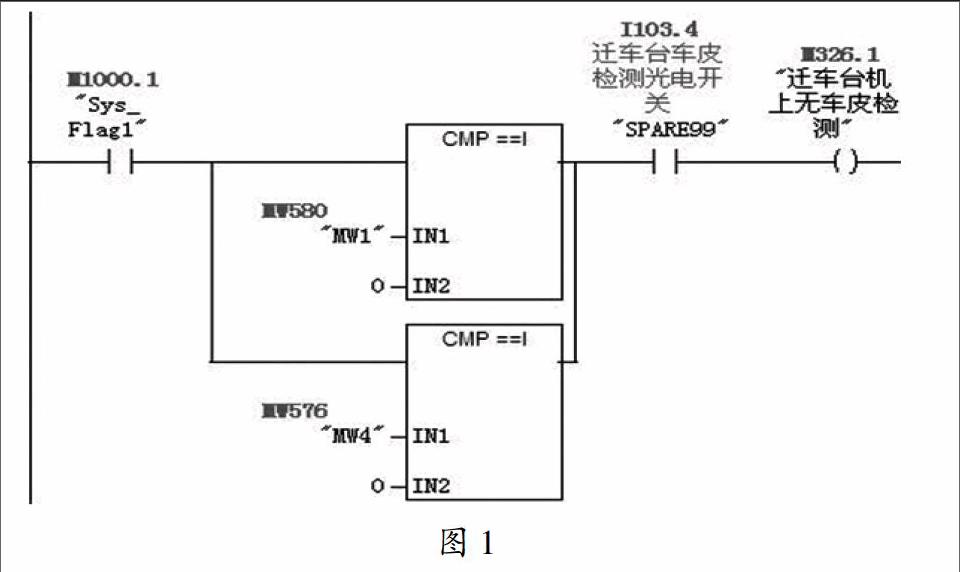

原联锁保护逻辑设置简略,仅对涉及人身安全方面进行设置,但对迁车、车辆调动等联锁逻辑设置不完善,由此发生较多重大事故,增加以下三个方面保护逻辑:(1)在迁车台上加装了一台反射板型光电开关,光电开关与反射板分别位于铁轨的两侧。增加空车检测光电开关,并做了光电开关长时间被遮挡报警联锁,当迁车台上空车放置时间超过3min,自动程序停止,实现了对空车自动监测的双重保护,避免空车相撞事故。(2)将“迁车台无车皮”条件中两台四计轴计数器串联改为并联,原逻辑中“迁车台无车皮”成立条件为两台四计轴计数器均检测车轮数量为零,改为任意一台四计轴计数器检测车轮数量为零,防止因一台计数器故障引起两车相撞事故。(3)增加翻车机编码器脱轴故障报警,报警延时设为10s,避免翻车机无法获取位置信息发生次生事故,同时设置延时保证自动卸车的正常运行,避免发生误报影响卸车效率。

3.2 自动控制程序优化

自动翻车无法正常运行与原控制程序有直接关系,大大降低设备生产效率,从以下四个方面优化程序及操作,实现翻车机自动翻车:(1)优化空调机摘钩逻辑:原逻辑中“空调机推车条件”与“推车摘钩区”条件都是由编码器位置决定的,原逻辑中两个区域有一部分是重合的,因此当空调机行至摘钩区摘钩后,推车条件依然满足,空调机依然推空车,导致空调机摘钩后又撞钩前行。现将编码器重新分配区域,使“空调机推车条件”与“推车摘钩区”无重合区域,避免空调机摘钩后继续前行。(2)控制程序中增加重调机、空调机编码器行程换算逻辑,将编码器的位数转换为以“米”为单位的行程,并在WINCC中增加行程显示,实现翻车机、重调机、空调机位置的动态画面,使得工艺操作员可以在监控画面中实时操盘,及时处理突发情况。(3)在WINCC中增加翻车机累计运行时间顯示,帮助操作人员判断翻车机运行状况,同时提醒设备维保人员及时进行强制保养工作,防止设备带病运行。(4)完善WINCC中的实时趋势和历史趋势记录,趋势记录点包括:翻车机、重调机、空调机的编码器行程,翻车机、重调机、空调机、迁车台的电流以及四计轴计数,使得设备故障发生后可以迅速定位故障点,查找故障根本原因,尽快整改缺陷。

3.3 控制系统硬件改造

控制系统采用西门子S7-300,上位软件WINCC,为保证系统运行正常,针对控制系统改进功能如下:(1)翻车机控制站加装隔离模块,由翻车机、重调机、空调机和迁车台驱动柜来的电流信号经隔离模块后引入PLC的AI卡,消除电气大电流信号窜入,烧毁24V控制电源和AI卡件的隐患。(2)增加一台工程师站,便于在线分析翻车机系统故障原因,缩短故障处理时间。(3)翻车机控制站加装一台24V控制电源和配套冗余模块,原单电源供电改为双电源供电,并且两台电源可无扰切换。

3.4 现场仪表升级

(1)针对编码器联轴器多次断裂问题,更换新型编码器联轴器,采用金属连接部件,避免设备应力损坏,至今无联轴器断裂故障。(2)翻车机液压站加装一台压力变送器,作为液压站供油压力指示。液压站内原有两台就地压力表,现将一台就地压力表拆下,在原位置安装压力变送器,组态后,在WINCC中显示,帮助操作人员实时监测液压站供油压力,及早发现油压异常,避免翻车机发生安全事故。

4 实施效果

实施翻车机控制程序、联锁保护逻辑、系统硬件、现场仪表各方面的完善优化后,翻车机运行正常,脱车、撞车等重大故障未再发生,控制系统及现场仪表故障率大大降低,改进方案提高了翻车机系统的稳定性和安全性,有效的降低了非计划停车的风险,减少了事故隐患,保障了装置的平稳运行。

参考文献:

[1]王义兵,等.翻车机控制系统改进方案[J].电工技术,2009(12):45~46.

[2]苏昆哲,等.深入浅出西门子WinCC V6[Z].2009.

[3]刘锴,等.深入浅出西门子S7-300 PLC[Z].2006.

[4]张继周,牛长春.翻车机空车推送装置的改进[J].科技创新与应用,2013(19):95.endprint