加氢空冷器注剂T型管内气-液流动特性的数值模拟

金浩哲, 刘文文, 偶国富, 陈小平, 李鹏轩

(1.浙江理工大学 流动腐蚀研究所, 浙江 杭州 310018; 2.杭州市特种设备检测研究院, 浙江 杭州 310003)

加氢空冷器注剂T型管内气-液流动特性的数值模拟

金浩哲1, 刘文文1, 偶国富1, 陈小平1, 李鹏轩2

(1.浙江理工大学 流动腐蚀研究所, 浙江 杭州 310018; 2.杭州市特种设备检测研究院, 浙江 杭州 310003)

以加氢反应流出物空冷器(简称加氢空冷器)系统前的工艺注剂T型管为研究对象,分析其工艺过程,基于工艺注剂T型管的几何特征建立结构离散模型,选择Mixture模型和Realizablek-ε模型对其在操作工况下的流动特性进行计算流体动力学(CFD)模拟,考察不同注剂T型管结构的管内水相分率、湍动能、剪切应力等流体动力学参数的分布规律,揭示气-液两相流动作用下注剂T型管段的冲蚀减薄现象的形成机理。研究结果表明:水相分率及剪切应力最大的位置,即横坐标x位于-0.15~-0.26 m之间,管道易发生穿孔泄漏。超声波测厚仪测试获得的管道剩余壁厚与数值预测的结果基本吻合。

加氢空冷器; 注剂T型管; 多相流; 数值模拟; 失效分析

Abstract: In order to reveal the erosion thinning formation mechanism with the action of gas-liquid two-phase in the injection T-tube section before the hydrogenation reaction effluent air cooler (REAC) system, the process injection T-tube was taken as the study object, the relevant technical process was analyzed and the discrete model of structure based on its geometric feature was built. Subsequently the Mixture model and Realizablek-εmodel were chosen in this computational fluid dynamics (CFD) simulation for researching flow characteristics under operation condition, including water phase fraction, turbulent kinetic energy, wall shear stress and other parameters’ distribution.The results indicated that: at the position of maximum value in water phase fraction and shear stress, i.e. betweenx=-0.15 m andx=-0.26 m, the pipe is prone to blockage and leak, which reasonably agrees with the distribution of pipe remaining wall thickness obtained by using ultrasonic thickness gauges.

Keywords:hydrogenation air cooler; injection T-tube; multiphase flow; numerical simulation; failure analysis

加氢反应流出物空冷器(Reactor Effluent Air Coolers)(简称加氢空冷器)是石油化工、煤化工等流程型工业的重要装备系统,长期承受高温、高压、临氢工况,运行过程中的风险极高[1-2]。特别是在装置大型化、原料劣质化和工况苛刻化的发展过程中,加氢空冷器系统普遍出现了因流动腐蚀引发的管束穿孔、泄漏等事故[3-5],不仅严重影响企业的生产计划,而且严重威胁着节能、环保与安全。

原料油富含N和S的化合物,并含有少量的氯化物,经加氢反应生成NH4Cl和NH4HS,随着温度的降低,铵盐直接由气相冷凝成固相并迅速堵塞管束[6-7]。金浩哲等[8-9]基于热力学推导的方法,建立了铵盐的结晶温度平衡曲线。为避免铵盐结晶堵塞空冷管束,美国石油学会(API)给出了推荐性的加氢空冷器系统设计、制造、运行和检验标准API 932-A[10],API 932-B[11],并建议在加氢空冷器前设置工艺注剂(注水)点对铵盐进行溶解洗涤。由于工艺注剂T型管道内的介质组成复杂,气-液流动过程中的流体动力学参数分布不均,极易引发注剂T型管道的穿孔泄漏[12]。因此,建立工艺注剂T型管道的气-液流动特性评价方法,并进行针对性的设计和操作优化是学术界关注的焦点之一。当前,与工艺注剂T型管道气-液流动特性相关的研究成果主要包括:Wang等[13]针对天然气领域三通管道的腐蚀失效问题,基于流体动力学的方法指出,流动冲刷和电偶腐蚀的协同作用是三通管道失效的危害源;偶国富等[14]针对叶片式静态混合器内的多相流动特性进行了数值模拟,建立了流速与湍流强度的对应关系;Costa等[15]测试获得了90° T型三通内的压降,并揭示了三通相连位置的边缘效应对流动特性的影响;Zhu等[16]基于CFD和流固耦合相结合的方法,通过求解RANS方程获得了石油输运过程T型三通内压力和流速的分布规律。

为了进一步揭示注剂T型管道内的气液运动规律,笔者以加氢空冷器上游的工艺注剂T型管为研究对象,根据实际工况(管道结构、多相流介质)进行建模,采用流体动力学软件,分析注剂T型管道内流体动力学参数的分布规律,研究注剂T型管道的冲蚀失效形成机理。本研究有望为加氢空冷器系统的优化操作、优化运行提供指导意义,并为工艺注剂T型管段的设计优化提供理论支持。

1 加氢空冷器计算流体力学模型

1.1加氢空冷器工艺流程及注剂T型管结构

某企业的加氢空冷器系统的工艺流程示意图见图1。加热后的原料油与催化剂在加氢反应器反应后生成反应流出物从反应器底部流出,反应流出物依次经换热器、空冷器后进入高压分离器,经高压分离器分离出循环氢、高分油和含硫污水。其中,循环氢可返回至反应器循环利用,高分油再进入低压分离器继续进行三相分离。

图1 加氢空冷器系统工艺流程示意图Fig.1 Process flow diagram of hydrogenation REAC system

根据API 932-B标准的规定,在空冷器前的管道上设置工艺注剂(注水)点(见图1中的A)。注剂T型管的几何结构如图2所示,其主流管径(d1)和支流管径(d2)分别为φ170 mm和φ40 mm。定义主流和支流管径轴线的交点为坐标原点(O),水平向右为x轴正方向,竖直向上为y轴正方向,v1为主流管道多相流流速,v2为支流管道注剂流速。为使进出口多相流达到充分发展状态,主流管道和支流管道的管道长度分别延长至24d1和50d2。

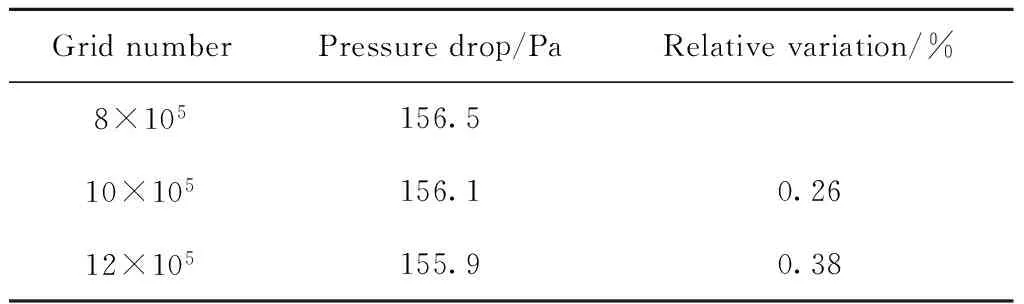

运用ICEM对注剂T型管进行网格划分;考虑到网格质量与计算结果的准确性直接相关,建模过程采用分区划分网格的方法,并对模拟计算过程进行了网格无关性验证,计算得到各网格密度下注剂T型管主管的进出口压力差,如表1所示。由表1可知,相对于8×105的网格密度,随着网格密度的逐渐增加,进出口压力差的相对变化值均小于1%,认为已经达到网格无关性要求。最终确定工艺注剂T型管的网格数量为826300个。

图2 注剂T型管的几何模型示意Fig.2 Geometric modeling of injection T-tube

GridnumberPressuredrop/PaRelativevariation/%8×105156.510×105156.10.2612×105155.90.38

1.2湍流控制方程及湍流模型

加氢反应流出物的多相流介质含气、油、水等组分,工艺注剂冲洗水经支流管道与主流管道介质混合后,构成气-液多相流,故采用Mixture模型描述主流管道与支流管道内流体介质的气-液混合过程,流体运动的连续性方程和动量方程分别表示为:

(1)

(2)

第α相的体积分数方程:

(3)

(4)

考虑主流管道与支流管道内的多相流介质混合效果及边缘漩涡效应,气液相间存在圆柱射流状态,故选择Realizablek-ε湍流模型对动量方程进行封闭求解。湍动能和湍流耗散输运方程为:

(5)

(6)

式中:k为湍动能,ε为耗散率,μi为i方向的速度分量,xi、xj分别为i、j方向上的坐标分量,μt为湍流黏度,GK为速度引起的湍动能生成项,Gb为浮力引起的湍动能生成项,YM表示可压缩湍流脉动膨胀对总的耗散率影响;αk、αε分别为湍动能及其耗散率的湍流普朗特数,分别取值1.0、1.2;C1ε、C2ε为常数,取值1.44、1.9。C3ε亦为常数,当浮力应力层中速度方向与重力方向相同时,其值为1;当浮力应力层中速度方向与重力方向垂直时,其值为0。

1.3边界条件及求解格式

计算域采用速度作为进口参数,气、油、水为主流管道入口介质,水相为支流管道入口介质。出口边界为自由出流,按照充分发展管流条件处理,变量在出口截面的法向梯度上为零,为此模拟过程中将主流管道和支流管道的管路加长,以保证流动充分发展。壁面边界采用无滑移边界条件,近壁网格采用标准壁面函数进行处理。求解过程使用有限体积法实现计算区域和控制方程的离散化,体积相分率、湍动能、动量和湍流耗散率采用一阶迎风格式进行离散,压力项采用Standard格式,压力-速度耦合方程的求解采用SIMPLE方法。通过选择加氢空冷器典型工况和操作参数,运用工艺仿真软件Aspen获得注剂T型管主管入口的多相流介质组成及物性参数,其结果见表2。

表2 加氢空冷器注剂T型管道进口物性参数Table 2 Inlet physical characteristics of injection T-tube in the hydrogenation air cooler

2 注剂T型管数值模拟结果与讨论

考虑注剂T型管道内多相流混合过程的复杂性,数值模拟过程作如下基本假定:1)流场内输运的流体为牛顿流体;2)注剂T型管道内部温度恒定,不考虑多相流介质的传质传热。采用流体动力学软件进行数值计算,并对数值计算结果进行网格自适应处理,模拟结果及分析如下。

2.1注剂T型管内流动特性的分布规律

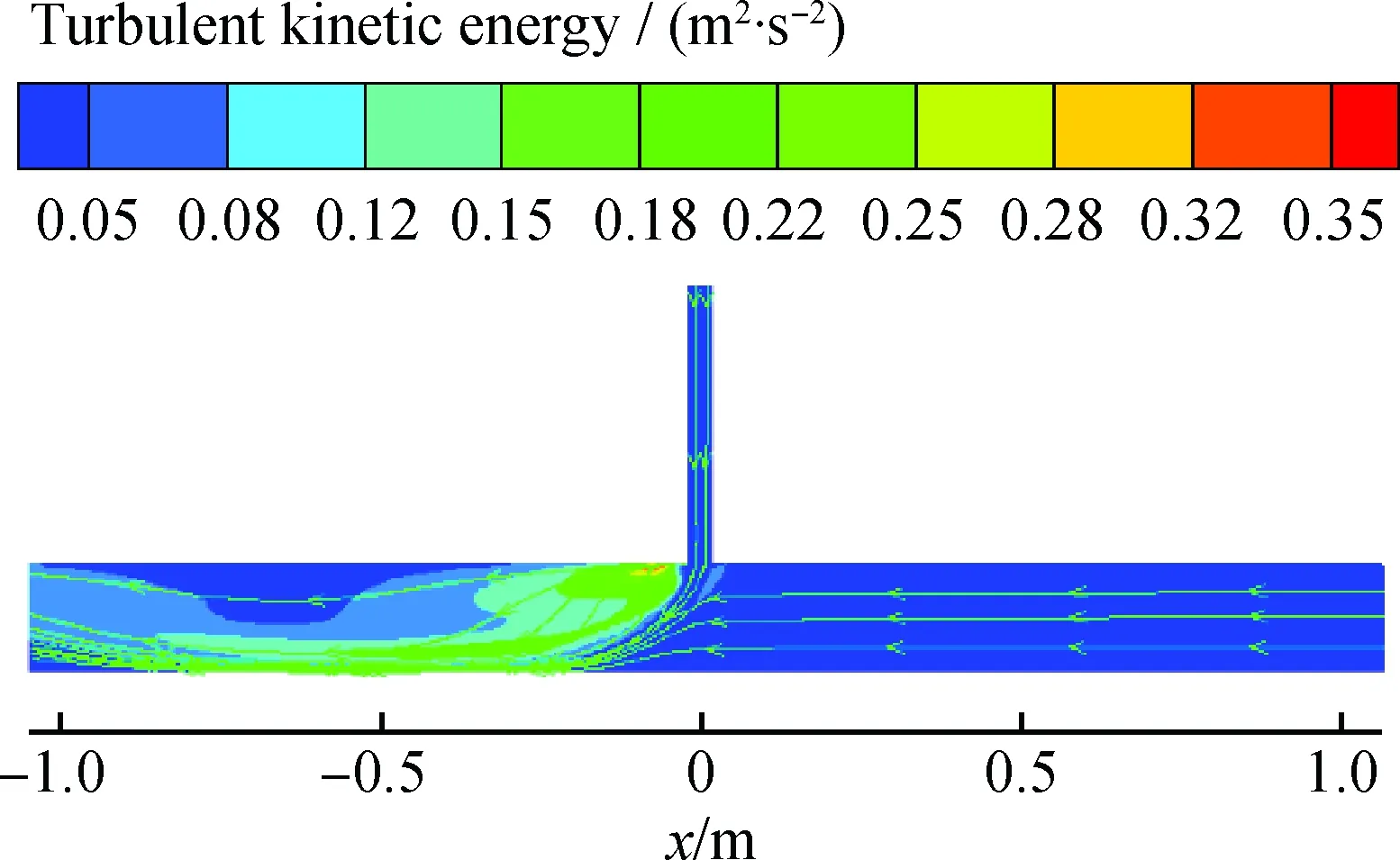

图3为三维坐标系中z=0 m的平面内90° 注剂T型管内的水相分率及流线图。支流管道注水之前,主流管道内的介质基本被气相所占据,在主流管道油、气相的横向剪切作用下,部分水相被湍流核心区域流速相对较高的气相拖曳输运,垂直向下射入的水相区域出现偏移,其最高位置出现在支流管道左侧区域。由图3可以清楚的看出,在x=-0.2 m至x=-0.7 m区域的主流管道底部流线较为集中,随着主流管道下游流体的充分发展,气相和水相充分混合,靠近出口边界区域水相分率逐渐降低至0.05左右。与z=0平面内湍动能的分布规律(见图4)对比分析可知,在注水点的下游,主流管道内的气-液混合相湍动强度显著增加,其中湍动能较高的区域主要对应于水相分率较高和流线发生突变的部位。

图5为沿x轴负方向不同截面的T型管内水相分率分布图。由图5可知,在x=-0.10 m的横截面上,由于主流管道湍流核心区域气相速度的横向剪切及竖直向下注水速度的联合作用,水相分率分布较高的区域基本上位于主流管道的中心位置,其分布形态为沿x-y平面对称分布;在x=-0.25 m的横截面上,水相在横截面上的扩散效应显著增强,较x=-0.10 m截面的水相分率相比,水相分布区域扩大,且渐渐靠近至管道底部区域,但其峰值已由0.25逐渐降低至0.15左右;在x为-0.50、-0.75、-1.00 m区域,水相分率均为沿x-y平面对称分布,但随着气-液相交界面相间质量和动量的交换,受相间曳力的影响,油-气-水多相流的混合效应明显,相间速度梯度逐渐降低,水相分率的峰值与前者相比相对减小且呈现先向横截面周向扩散然后又向管道底部汇聚的趋势。

图3 z=0 m截面T型管内水相分率与流线分布Fig.3 Water phase fraction distribution andstreamline in section z=0 m

图4 z=0 m截面T型管内湍动能与流线分布Fig.4 Turbulent kinetic energy distribution andstreamline in section z=0 m

图5 注剂T型管主流管道不同横截面水相分率分布Fig.5 Water phase fraction contour in different cross-sectionsof injection T-tube mainstream area

为对比呈现注剂T型管内的流动情况,图6给出了上述5个横截面以及x=-1.25 m处的水相分率等值线图。由图6(a)可知,在x=-0.1 m横截面上,水相集中在面域的核心区域,原因在于:油气相与水相间速度梯度相对较高,多相流混合效应不显著;核心区域边缘部分由于水-气相界面的存在,水相分率由核心区域的最高值0.25降低至0.09左右;受主流和支流管道结构特征的影响,水相沿z=0平面对称分布。由图6(b)可知,在x=-0.25 m 横截面上,由于水相从支流管道进入时具有喷射作用,以及在主流管道介质的横向剪切作用,水相分率分布较高的区域逐渐向横截面底部迁移,同时气液相混合效应相应提高,水相分率的峰值降低至0.14左右,其中管道底部近壁面水相分率约为0.12,分布区域约占管道横截面周长的1/3。由图6(c)可知,在x=-0.50 m截面区域,水相分率已从湍流的核心区域逐渐向整个面域内扩散,峰值进一步降低至0.10左右,同时水相分率沿管道周向的分布区域有所扩大,占管道横截面周长的3/4以上。由图6(d)、(e)、(f)可知,随着多相流介质向管道下游流动,水相的喷射作用减弱,径向速度逐步减小,水相分布渐趋均匀,峰值在0.07左右,标志着气液相进入充分发展区域。

图6 注剂T型管主流管道不同横截面水相分率等值线分布Fig.6 Water phase fraction contour in different cross-sections of injection T-tube mainstream area(a) x=-0.10 m; (b) x=-0.25 m; (c) x=-0.50 m; (d) x=-0.75 ml; (e) x=-1.00 m; (f) x=-1.25 m

对比分析图6(a)~图6(f)可知,在x为-0.25~-0.50 m区域内,主流管道底部的水相分率相对较高,若管内存在结晶反应析出的NH4Cl晶体,铵盐颗粒易溶解于水并对管壁造成腐蚀。

2.290°注剂T型管内流动特性变化规律

为丰富流动的研究,进而选择瞬态求解器对90° 注剂T型管内流动特性变化规律进行更进一步的研究,设置时间步长为0.002 s,时间步最大迭代20次,瞬态研究结果经后处理后,得到流动的不同时刻主流管道下游不同横截面上的水相分率云图,如图7所示,且图7中各截面位置与图5各截面位置相同。由图7可知,4s过后,在截面x=-0.1 m和截面x=-0.25 m处水相分布已经稳定,与稳态计算所得的结果已经一致;6 s过后,对比图7(d)与图5可知,整个注剂T型管的主流管道内水相分布已和稳态计算的水相分布一致。

图7 注剂T型管主流管道不同横截面水相分率发展过程Fig.7 Development of water phase fraction contour in different cross-sections of injection T-tube mainstream areaTime step/s: (a) 2; (b) 3; (c) 4; (d) 6

2.3注水的入射角度对流动特性的影响

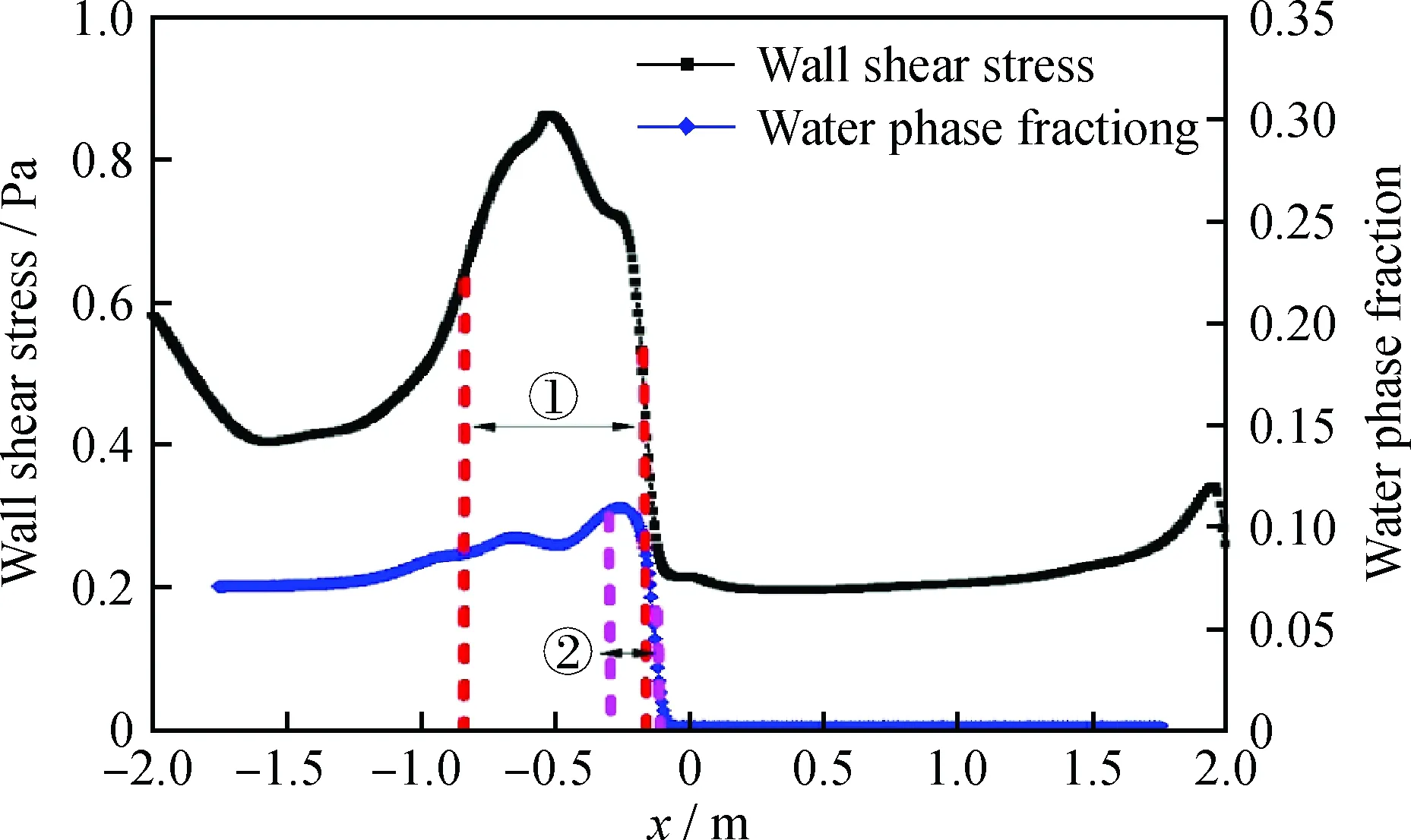

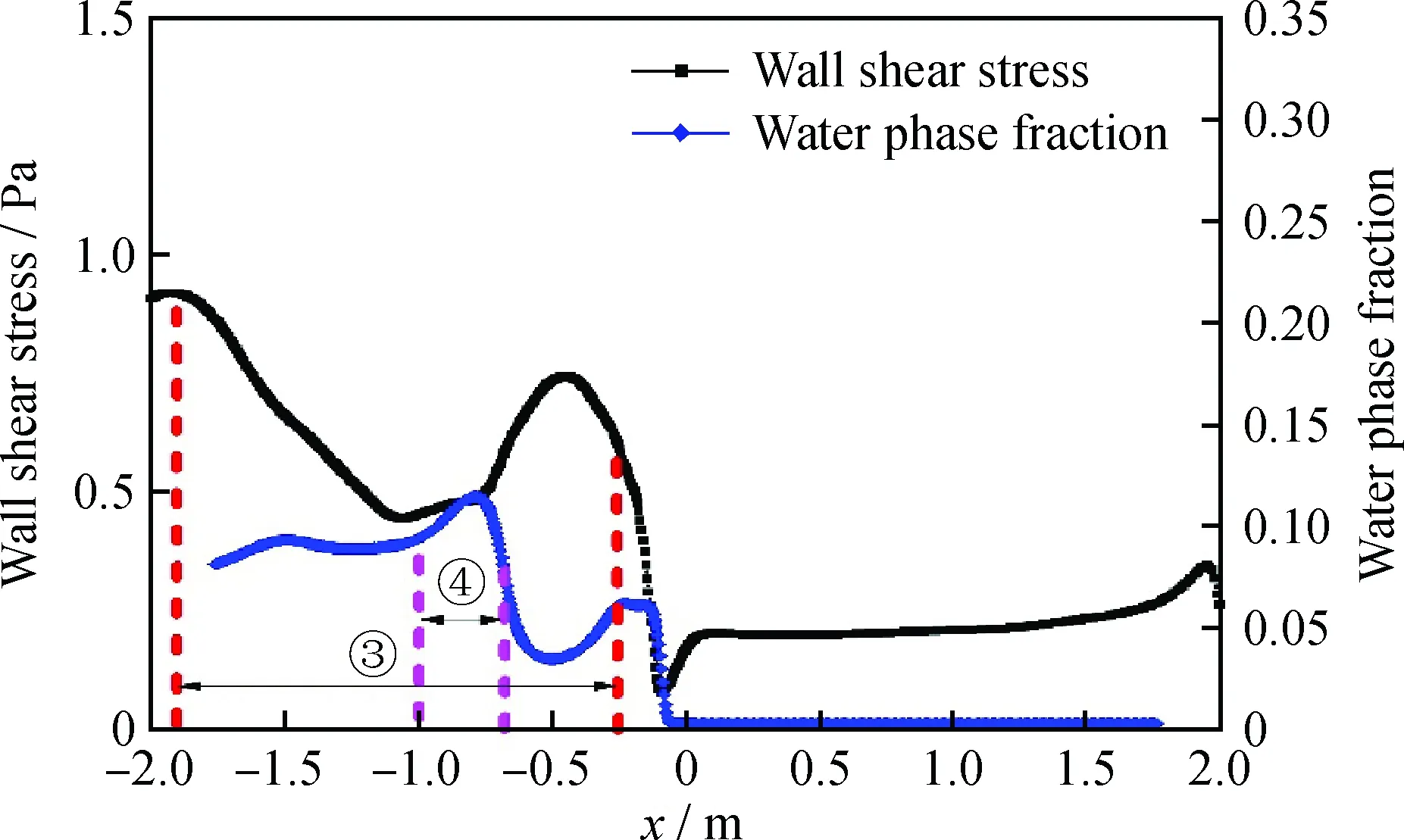

图8为入射角度为90°时,注剂T型管主流管道底部近壁面的水相分率及剪切应力分布图。由图8 可知,壁面剪切应力分布最大的区域分布在区域①内,约为x为-0.15~-0.75 m之间,峰值约0.9 Pa;而沿x轴正方向的管道近壁面区域,由于主流管道多相流中气相占比达98%,壁面剪切应力仅为0.2 Pa。主流管道底部近壁面水相分率分布最大的区域为区域②,约为x为-0.12~-0.26 m之间;其中近壁面剪切应力分布最大的区域①与水相分率最大的区域②交集为x为-0.15~-0.26 m之间,在该区域内,水相分率高,易使结晶的铵盐溶解形成腐蚀溶液对管壁形成腐蚀,剪切应力大则易引发腐蚀基础上的冲蚀失效[18]。

图8 主流管道下部壁面剪切应力和水相分率分布(入射角90°)Fig.8 Wall shear stress and water phase fraction distributionat the bottom of main pipe with merging angle of 90°

图9为入射角度为75°时,注剂T型管主流管道底部近壁面水相分率及剪切应力分布。由图9可知,随着水相注入,受气、液相混合黏度及相间速度梯度的影响,主流管道近壁面剪切应力较注水点前增加了2倍以上,剪切应力较大的区域分布在x为-0.25~-1.9 m之间(见图9中的区域③),其峰值约为0.85 Pa;相应地,主流管道近壁面的水相分率较注水点前增幅更为显著,其最大值出现在区域④,约在x为-0.7~-1.0 m之间,与入射角度为90°的注剂T型管相比,由于水相射流沿主流管道的径向速度分量减小,水相分率在主流管道下部近壁面的峰值由x=-0.25 m逐渐后移至x=-0.78 m 处。

图9 主流管道下部壁面剪切应力和水相分率分布(入射角75°)Fig.9 Wall shear stress and water phase fraction distributionat the bottom of main pipe with merging angle of 75°

图10为入射角度为60°时,注剂T型管主流管道底部近壁面水相分率及剪切应力分布。由图10可知,在注水点后的区域⑤,对应于x为-0.35~-0.80 m 之间,出现剪切应力峰值(1.18 Pa);水相分率较高的位置位于区域⑥。其中对应水相分率和剪切应力均较大的区域约为x为-0.35~-0.80 m。对比图8可知,随着入射角度的减小,剪切应力峰值出现逐渐向主流管道下游移动的趋势。

当入射角为45°和30°时,主流管道下部壁面剪切应力和水相分率的分布规律分别如图11和图12所示。由图11可知,水相分率的峰值约为0.28,约位于x=-0.13 m截面,剪切应力的峰值约为2.0 Pa,约位于x=-0.24 m截面;当入射角进一步降低至30°时(见图12),主流管道近壁面剪切应力的峰值增加至2.2 Pa。对比图11、图12可知,水相分率和剪切应力的分布趋势、峰值出现的位置基本相似。与高角度入射角相比,低角度入射时主流管道底部水相分率和剪切应力峰值出现的位置基本重合,当存在NH4Cl颗粒时,更易出现溶液腐蚀基础上的冲蚀失效。因此,应对x为-0.13~-0.24 m 之间的主流管道底部区域重点关注,定期监测其剩余壁厚,防止突然穿孔泄漏引发非计划停工事故。

图10 主流管道下部壁面剪切应力和水相分率分布(入射角60°)Fig.10 Wall shear stress and water phase fraction distributionat the bottom of main pipe with merging angle of 60°

图11 主流管道下部壁面剪切应力和水相分率分布(入射角45°)Fig.11 Wall shear stress and water phase fraction distributionat the bottom of main pipe with merging angle of 45°

图12 主流管道下部壁面剪切应力和水相分率分布(入射角30°)Fig.12 Wall shear stress and water phase fraction distributionat the bottom of main pipe with merging angle of 30°

通过分析以上5种不同入射角注剂T型管的流体动力学参数分布情况,可以帮助选取最优的入射角度,优化注剂T型管结构的设计,使工艺设备能够长周期、稳定、安全运行。

2.4入射角为90°时注剂T型管超声波测厚验证

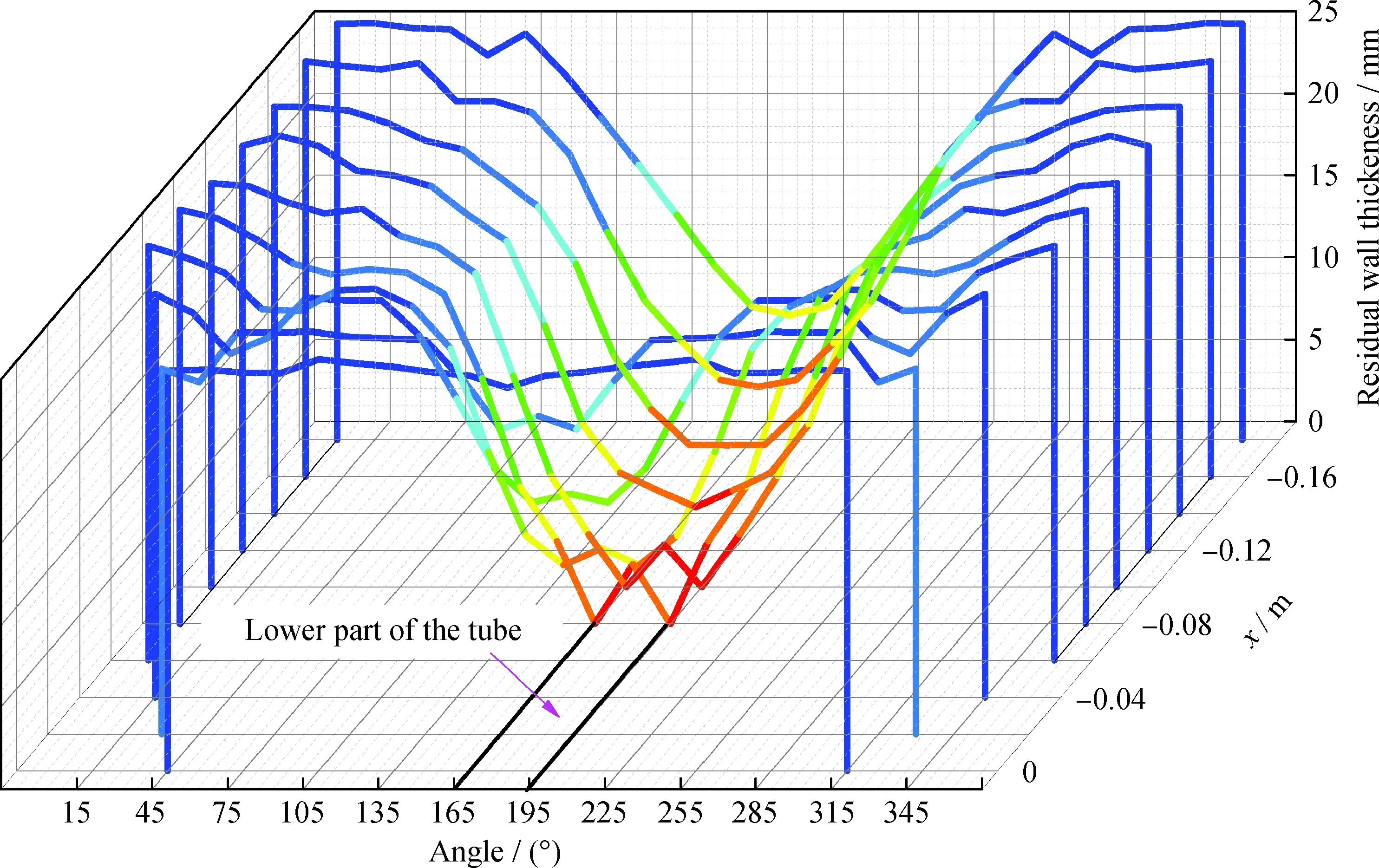

含氯原料油加工过程中,出现工艺注剂T型管穿孔泄漏的现象,采用ECHOMETER1076超声波测厚仪(精度为0.01 mm)对实际运行工况下的入射角为90°时注剂T型管进行剩余壁厚检测。测厚点

位置划分如图13所示,将主流管段自左向右间隔20 mm划线,沿周向进行角度划分定位,其中165°~195°之间标记为主流管道的底部区域。测量经线和纬线交点的剩余壁厚,检测结果见图14。

图13 泄漏区域测厚方案示意Fig.13 Schematic diagram of thickness measurementin leakage area

图14 泄漏区域注剂T型管剩余壁厚分布(入射角为90°)Fig.14 Distribution of remaining wall thickness in leakage area with merging angle of 90°

超声波测厚数据表明:穿孔泄漏的位置位于经向角度165°~195° 间,位于90° 注剂T型管主流管道的底部,轴向位置位于x=-0.10 m±0.02 m,且穿孔泄漏位置的两侧均有不同程度的壁厚减薄。由数值模拟获得的水相分率及剪切应力分布规律(图8)对比分析可知,水相分率及剪切应力较大的位置,即x为-0.15~-0.26 m之间的区域,这一数值模拟结果与实际管道发生穿孔泄漏的位置基本吻合。

3 结 论

(1)建立了气-液流动的数理模型,基于数值模拟获得了注剂T型管内的气-液流动特性,获得了气-液相的流体动力学参数分布规律,其中水相分率和剪切应力大的位置与注剂T型管穿孔泄漏的位置基本吻合,验证了加氢空冷器注剂T型管内气液流动特性预测方法的正确性。

(2)工艺注水点下游区域,在较高气相速度横向剪切作用下,在x为-0.15~-0.26 m横截面,90°注剂T型管主流管道下部近壁面区域,水相分率较高,若存在NH4Cl结晶颗粒,易形成腐蚀性水溶液,在近壁面高剪切应力的作用下,易对该区域的主流管道壁面产生冲蚀失效。

(3)与90°注剂T型管相比,入射角60°、75°注剂T型管内主流管道下部近壁面的最大剪切应力峰值均向流体下游移动;入射角30°、45°注剂T型管内的气液流动特性基本相似,水相分率和剪切应力最大区域基本重合,在x为-0.13~-0.24 m间的主流管道下部区域存在冲蚀失效风险。

[1] PALMASP. 25 years of development[J].Hydrocarbon Engineering, 2009, 14(6): 53-59.

[2] HARVEY C, SINGH A. Mitigate failure for reactor effluent air coolers[J].Hydrocarbon Processing, 1999, 10(3): 59-72.

[3] ZHENG Z J, OU G F, YE H J, et al. Investigation on the deposition failure of a reactor effluent air cooler in hydrocracking unit[J].Engineering Failure Analysis, 2016, 68: 52-63.

[4] SUN L, ZHU M, OU G F, et al. Corrosion investigation of the inlet section of REAC pipes in the refinery[J].Engineering Failure Analysis, 2016, 66: 468-478.

[5] 偶国富, 裘杰, 朱祖超, 等. 异径管冲蚀失效的流固耦合数值模拟[J].力学学报, 2010, 42(2): 197-204. (OU Guofu, QIU Jie, ZHU Zuchao, et al. Fluid-structure interactional numerical simulation of erosion-corrosion failure of reducer in multiphase flow[J].Chinese Journal of Theoretical and Applied Mechanics, 2010, 42(2): 197-204.)

[6] JIN H Z, OU G F, WANG Y P, et al. Failure analysis and structure optimization of hydrogenation air-cooler system based on imbalanced degree[C]//ASME Pressure Vessels and Piping Conference, Prague Czech, 2009: 439-448.

[7] 谭金龙, 夏翔鸣, 胡传清, 等. 加氢裂化装置高压空气冷却器的腐蚀失效分析[J].石油化工腐蚀与防护, 2009, 26(2): 52-57. (TAN Jinlong, XIA Xiangming, HU Chuanqing, et al. Corrosion failure analysis of high-pressure air cooler of hydrocracker[J].Corrosion & Protection in Petrochemical Industry, 2009, 26(2): 52-57.)

[8] 金浩哲, 偶国富, 王宽心, 等. 加氢处理系统NH4Cl结晶沉积预测及优化防控[J].石油学报(石油加工), 2014, 30(4): 662-667. (JIN Haozhe, OU Guofu, WANG Kuanxin, et al. Prediction of NH4Cl crystalline deposition and optimized prevention method in hydrotreating unit system[J].Acta Petrolei Sinica (Petroleum Processing Section), 2014, 30(4): 662-667.)

[9] 金浩哲, 王宽心, 偶国富, 等. 基于Aspen Plus的加氢反应流出物铵盐结晶速率计算模型与分析[J].石油学报(石油加工), 2015, 31(6): 1444-1449. (JIN Haozhe, WANG Kuanxin, OU Guofu, et al. Calculation model and analysis of ammonium salt crystallization rate in hydrogenation reaction effluent based on aspen plus[J].Acta Petrolei Sinica (Petroleum Processing Section), 2015, 31(6): 1444-1449.)

[10] API Publication 932-A. A study of corrosion in hydroprocessing reactor effluent air coolers system[S]. 2002.

[11] API Publication 932-B. Design, materials, fabrication, operation and inspection guideline for corrosion control in hydroprocessing reactor effluent air cooler (REAC) system[S].Second Edition, 2004.

[12] JACOBS G E, SHARGAY C A, CABRER A J, et al. Single vs multiple injection points for REAC wash water system interesting process simulation results[C]//California USA, NACE CORROSION, 2016, No.92698.

[13] WANG Z, LIU B, YANG Y, et al. Experimental and numerical studies on corrosion failure of a three-limb pipe in natural gas field[J].Engineering Failure Analysis, 2016, 62: 21-38.

[14] 偶国富, 郑智剑, 金浩哲. 叶片式静态混合器多相流动特性的数值分析[J].高校化学工程学报, 2016, 30(1): 40-47. (OU Guofu, ZHENG Zhijian, JIN Haozhe. Numerical analysis on the multiphase flow characteristics of static blade mixer[J].Journal of Chemical Engineering of Chinese Universities, 2016, 30(1): 40-47.)

[15] COSTA N P, MAIA R, PROENCA M F, et al. Edge effects on the flow characteristics in a 90deg tee junction[J].Journal of Fluids Engineering, 2006, 128(6): 1204-1217.

[16] ZHU H J, ZHANG W L,FENG G, et al. Fluid-structure interaction computational analysis of flow field, shear stress distribution and deformation of three-limb pipe[J].Engineering Failure Analysis, 2014, 42: 252-262.

[17] BRACKBILL J U, KOTHE D B, ZEMACH C. A continuum method for modeling surface tension[J].Journal of Computational Physics, 1992, 100(2): 335-354.

[18] 偶国富, 许根富, 朱祖超, 等. 弯管冲蚀失效流固耦合机理及数值模拟[J].机械工程学报, 2009, 45(11): 119-124, 132. (OU Guofu, XU Genfu, ZHU Zuchao, et al. Fluid-structure interaction mechanism and numerical simulation of elbow erosion failure[J].Journal of Mechanical Engineering, 2009, 45(11): 119-124, 132.)

NumericalSimulationofGas-LiquidPhaseFlowCharacteristicofInjectionT-tubeinHydrogenationReactorEffluentAirCoolerSystems

JIN Haozhe1, LIU Wenwen1, OU Guofu1, CHEN Xiaoping1, LI Pengxuan2

(1.TheInstituteofFlow-InducedCorrosion,ZhejiangSci-TechUniversity,Hangzhou310018,China,2.HangzhouSpecialEquipmentInspectionandResearchInstitute,Hangzhou310003,China)

2016-10-14

国家自然科学基金委员会-神华集团有限公司煤炭联合基金(U1361107)、浙江省自然科学基金(LY17E060008)、浙江省科技计划项目(2017C01070)、浙江省公益技术应用研究计划项目(2015C31013)和浙江理工大学研究生创新研究项目(YCX16029)资助

金浩哲,男,副教授,博士,主要从事多相流沉积与冲蚀的研究;E-mail:haozhe2007@163.com

1001-8719(2017)05-0910-09

TQ022.4

A

10.3969/j.issn.1001-8719.2017.05.013