煤热解制油和油页岩制油技术评述与比较分析

曾帅,周怀荣,钱宇

(华南理工大学化学与化工学院,广东 广州 510640)

煤热解制油和油页岩制油技术评述与比较分析

曾帅,周怀荣,钱宇

(华南理工大学化学与化工学院,广东 广州 510640)

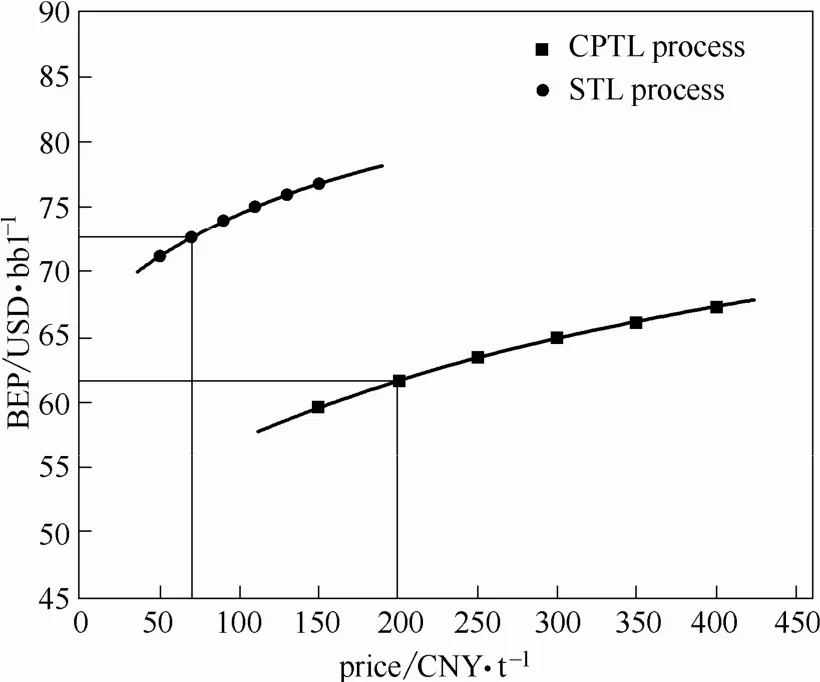

近年来,以煤热解为龙头制燃料油和油页岩制燃料油作为战略储备能源生产路线得到了快速的发展。评述和比较了典型煤热解制油与油页岩制油技术。对比分析表明:生产每吨燃料油,需消耗11.4 t低阶煤或24.5 t油页岩。煤热解制油水耗是油页岩制油的1.4倍。经济方面,煤热解制油和油页岩制油投资分别为6510和5716元/吨燃料油;生产成本分别为3887和4217元/吨燃料油;通过计算不同原料价格下相对于国际原油价格的盈亏平衡点,得出煤热解制油和油页岩制油的盈亏平衡点分别在59~68 USD·bbl−1和71~76 USD·bbl−1之间变化。煤热解制油和油页岩制油路线各有优劣,仍需完善相关技术和延伸产业链,可从干馏炉、系统集成、综合利用、多联产等方面寻求突破。

煤;油页岩;热解;燃料油;技术经济分析

Abstract:Recently,coal pyrolysis to liquid (CPTL) process and oil shale to liquid (STL) process have developed rapidly for the strategic reserve of energy.This paper reviews major technologies of CPTL and STL process,then compares the two processes from aspects of techno-economic.Result shows that CPTL process consumes 11.4 tonnes low-rank coal per tonne fuel oil while STL process needs 24.5 tonnes oil shale correspondingly; meanwhile,water consumption of CPTL process is 1.4 times than that of STL process.Economic performance shows that the total capital investment of CPTL process is 6510 CNY·t−1fuel oil while STL process is 5716 CNY·t−1fuel oil;however,the production cost of CPTL process is 3887 CNY·t−1fuel oil while STL process costs 4217 CNY·t−1fuel oil; also,calculating results indicate that the break-even crude oil price of CPTL process and STL process fluctuate at 59—68 USD·bbl−1and 71—76 USD·bbl−1separately.Generally speaking,it is necessary to improve and consummate relevant techniques or prolong downstream industrial chain,we can seek a breakthrough from retorting,system integration,comprehensive utilization and poly-generationetc.

Key words:coal; oil shale; pyrolysis; fuel oil; techno-economic analysis

引 言

“富煤、缺油、少气”的能源资源禀赋,使得我国油气资源严重依赖进口。《国内外油气行业发展报告》数据显示2015年度我国石油对外依存度已突破60%[1],而《BP世界能源展望(2016版)》预测到 2035年中国石油对外依存度将攀升至76%[2]。我国汽车产业发展迅猛,使运输燃料汽柴油需求快速增长,加剧了石油供需矛盾。因此,拓展石油替代路线是缓解我国石油供需矛盾的有效途径之一。

目前,我国正积极寻找石油替代路线生产燃料油。石油替代路线包括煤、油页岩等原料路线。我国煤炭资源探明储量为15663×108t,若以1 t原煤转化为0.25 t合成油计算,则相当于3900×108t合成油。另外,我国油页岩资源丰富,油页岩资源量为7199×108t,可提炼页岩油120×108t[3]。可见,煤炭和油页岩资源可成为常规石油资源的重要补充。

煤制油有 3条途径,即煤直接液化、煤间接液化以及煤热解干馏[4]。神华集团开发的煤直接液化(direct coal liquefaction,DCL)在世界上第一个实现了工业化;煤间接液化(indirect coal liquefaction,ICL)有利于缓解我国柴油不足的现状,国内开发的新一代费托合成技术日趋成熟,具备扩大再生产的条件[5];煤热解耦合煤焦油加氢制燃料油(coal pyrolysis to liquid,CPTL)为煤制油的第3条技术路线,以低阶煤为原料,集成煤热解技术和煤焦油加氢技术,在获得燃料油的同时,实现煤炭资源分质利用[6-7]。煤路线制油综合比较见表1。

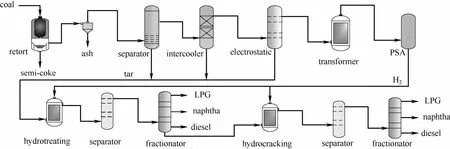

图1 煤热解制油工艺流程Fig.1 Schematic diagram of CPTL process

与煤直接液化和煤间接液化相比,煤热解制油具有投资省、排碳少、耗水少、能耗低等特点[9]。该路线既可以作为石油资源的补充,又可以高效利用煤炭资源,解决长期困扰我国焦化行业资源利用率低、环境污染等问题。油页岩干馏耦合页岩油加氢制燃料油(oil shale to liquid,STL)为利用我国丰富的油页岩资源提供了一条切实可行的途径。煤热解制油和油页岩制油技术成熟可靠,并已形成一定的工业规模,尤其是国际油价高位运行时备受工业界和投资者的青睐。煤热解制油和油页岩制油在生产工艺、产品类型和提质方式等方面存在共性,对于两个过程的单一单元技术研究较多,而从系统角度比较分析却较少。本文对煤热解制油和油页岩制油技术评述,从技术经济角度比较分析两条路线的优劣势,并提出改进和完善措施。

表1 煤路线制油综合比较Table 1 Comparison of coal to liquid

1 煤热解制油技术评述

目前,煤热解产业目标产品已由过去以焦为主转变成以油品、精细化工品为主。以煤热解为龙头对煤焦油加工制燃料油在国内已有工业运行装置,如神木富油公司固体热载体热解-煤焦油全馏分加氢装置、神木天元公司块煤干馏-延迟焦化加氢装置等。典型煤热解制油工艺流程见图1。其工艺过程主要包括煤热解单元、制氢单元及煤焦油提质单元。煤热解是低阶煤热解及油气分离过程;煤焦油提质是利用热解煤气制得的氢气对煤焦油加氢提质制燃料油的过程。

煤热解分为高温热解、中温热解和低温热解,热解过程随温度升高,焦油产率降低[10]。与高温热解相比,中低温热解煤气产率低,但能获得更高的焦油收率[11],更适合作煤热解制油的技术路线。本文重点阐述煤中低温热解技术的研究进展。

1.1 煤中低温热解技术

热载体是热量传递的媒介,根据媒介不同分为固体热载体和气体热载体热解技术。两类热解技术特点见表2。

表2 煤中低温热解技术特点Table 2 Coal mid-low-temperature pyrolysis technologies and features

固体热载体热解是利用高温固体显热使煤进行热解反应的过程。主流固体热载体热解技术有DG工艺,其主要由褐煤预处理、热解、半焦循环、油气回收等工序组成。DG工艺原料褐煤利用率高、煤焦油产率可达铝甄油收率的75%~90%、热解煤气热值高,可作制氢原料气。神木富油公司12×104t·a−1煤焦油全馏分加氢项目热解单元采用的是 DG工艺,目前处于设备调试与优化阶段。另外,国电兴安 1100×104t·a−1褐煤低温热解项目、呼伦贝尔东能实业500×104t·a−1褐煤低温热解项目正采用该工艺开展工程设计。

气体热载体热解是利用热烟气或热煤气作为热量传递媒介将煤加热进行热解反应的过程。该类热解技术因将高温烟气引入干馏炉,故热解油气被烟气稀释而使油气品质低,导致热效率和经济价值降低。虽然国内气体热载体炉型繁多,但主流炉型仍采用内热式直立炉。内热式直立炉工艺具有投资低、技术成熟、半焦质量好等优点,但存在单炉处理量小、热解油气品质低、水浸泡式熄焦造成环境污染等不足。

目前,固体热载体和气体热载体热解技术较成熟,但普遍存在煤粉与焦油混合物分离困难、易堵塞管道等问题。针对上述弊端,粉煤热解技术得以快速发展,如神木天元公司“低阶粉煤回转热解技术”,该类技术具有煤焦油收率高、半焦和煤气质量好、耗水量少等优点,有望实现工业示范及推广应用。

1.2 煤焦油加氢技术

我国目前煤焦油年产量在1000×104t以上,煤焦油的利用方式主要有加氢路线制燃料油、精细化工路线制化学品。加氢路线是处理煤焦油的主要方式,煤焦油加氢提质后硫、氮等杂原子含量和安定性得到大幅改善,其中汽油品质达到国Ⅴ标准,柴油品质达到国Ⅳ标准,煤焦油加氢提质生产清洁燃料油有利于提升其环境和经济效益[12-13]。煤焦油加氢路线主要有延迟焦化加氢技术、全馏分加氢技术和悬浮床加氢技术。

1.2.1 延迟焦化加氢技术 延迟焦化技术主要用于加工重质油或劣质油,中低温煤焦油密度、黏度、残炭和灰分都高,属重质油,因此延迟焦化技术加工煤焦油是可行的[14]。延迟焦化加氢分为全馏分延迟焦化加氢和重油延迟焦化加氢两类工艺。全馏分延迟焦化加氢是煤焦油先延迟焦化产生焦炭和馏分油,馏分油分馏后的轻油加氢精制、重油加氢裂化,最后得到石脑油和柴油产品。重油延迟焦化加氢是将煤焦油重油馏分延迟焦化产生轻油和焦炭,然后把煤焦油的轻油和延迟焦化产生的轻油馏分共同加氢改质,生产石脑油和柴油产品[15]。延迟焦化加氢技术对原料煤焦油要求不高,适合规模化生产,但一部分煤焦油转化为焦炭,未充分利用煤焦油资源,燃料油收率约80%。目前,陕西神木天元公司50×104t·a−1中低温煤焦油轻质化项目和陕西东鑫垣公司50×104t·a−1煤焦油加氢项目均采用延迟焦化加氢技术。

1.2.2 全馏分加氢技术 全馏分加氢技术将煤焦油中有效组分全部转化为燃料油,能完整利用煤焦油组分。煤焦油经脱水、脱盐和过滤等前处理后进行加氢精制/加氢裂化组合加工得到石脑油和柴油产品。全馏分加氢技术有效解决了重油与沥青质转变为轻质油的难题,燃料油收率高,适合规模化生产,但存在氢耗高、反应空速小、催化剂易结焦等缺点,更适合加工沥青质较低的轻质煤焦油[16]。神木富油公司采用全馏分加氢工艺并成功应用于 12×104t·a−1煤焦油轻质化项目,该技术燃料油收率达到96%。

1.2.3 悬浮床加氢技术 针对煤焦油中重质油含量高,难于转化,煤炭科学研究总院借鉴煤直接液化技术开发了悬浮床加氢技术。该技术先将煤焦油转化为轻油、中油、重油3种馏分。轻油馏分进脱酚塔萃取提酚,脱酚油送往加氢精制段;中油馏分直接送往加氢精制段;重油馏分经悬浮床加氢和分馏塔分馏后,轻馏分油一并送往加氢精制段,重油循环。馏分油加氢精制得到石脑油和柴油。悬浮床加氢技术具有资源利用率高和油品质量高的特点,但投资及加工费用大。内蒙古庆华集团 50×104t·a−1煤焦油悬浮床加氢项目、延长石油安源化工50×104t·a−1煤焦油加氢制油项目均采用该技术。悬浮床加氢技术工艺流程见图2。

图2 煤焦油悬浮床加氢工艺流程Fig.2 Schematic diagram of slurry-bed hydrocracking process

2 油页岩制油技术评述

油页岩(oil shale)是一种含有机质(15%~50%)的沉积岩,属高矿物质的腐泥煤,为低热值固体化石燃料[17]。油页岩经开采挖掘后在 500℃左右的温度下干馏生产页岩油,加氢提质后可炼制汽柴油等燃料油。油页岩制油工艺流程见图3。其主要由油页岩干馏单元和页岩油提质单元组成。油页岩干馏单元是油页岩干馏产生页岩油的过程;页岩油提质单元是利用外购氢气对页岩油加氢提质制燃料油的过程。

2.1 油页岩干馏技术

油页岩干馏过程复杂,易受矿物质组分、干馏温度和升温速率等因素的影响[18]。目前,我国油页岩干馏技术主要有抚顺式干馏技术和瓦斯全循环式干馏技术。

图3 油页岩制油工艺流程Fig.3 Schematic diagram of STL process

2.1.1 抚顺式干馏技术 长期以来,我国页岩油生产以抚顺式干馏技术为主,采用抚顺式干馏技术的页岩油产量占我国页岩油总产量的85%以上。抚顺炉是由干馏段和气化段组成的内热式干馏炉,单炉油页岩处理量为100 t·d−1。该工艺流程如图4所示。油页岩经干馏产生页岩半焦和页岩油气,其中,页岩半焦用于燃烧造气供热。干馏气分为3部分:一部分作为干馏炉供热的循环气;一部分作为循环热载体的燃料气;剩余部分用于内燃机发电的产品气。工业上一般将20台抚顺炉并联组成一个干馏单元,同一干馏单元共用一个蓄热式加热炉和一套冷凝回收装置,一个工厂约由5个干馏单元组成。目前,抚顺矿业集团建成并投产了 220台抚顺炉,年产38×104t页岩油;桦甸建成并投产了34台抚顺炉,年产7×104t页岩油;龙口建成并投产了40台抚顺炉,年产11×104t页岩油等。

图4 抚顺式干馏工艺流程简图Fig.4 Schematic diagram of Fushun retort process

抚顺式干馏技术具有对油页岩适应性强、操作简单和运行可靠等优点,但存在油回收率较低、单炉处理量小、干馏气热值低、炉内烧油等不足,这些缺陷降低了油页岩资源利用率、增加了产油能耗[19]。

2.1.2 瓦斯全循环式干馏技术 为了改善抚顺式干馏系统炉内烧油和产气热值低等弊端,提高页岩油收率和能源利用率,在桦甸油页岩综合开发利用项目中提出并采用了瓦斯全循环式干馏技术[20]。该工艺流程如图5所示。油页岩450~550℃下干馏,页岩油气进入冷凝回收系统分离,循环热瓦斯作为气体热载体为干馏炉供热。工业上一般将6台瓦斯全循环炉并联组成一个干馏单元,共用相关辅助设备。辽宁成大公司在吉林桦甸已建成年处理 300×104t油页岩的瓦斯全循环工艺生产线,并成功工业化运行。另外,辽宁成大公司计划在新疆吉木萨尔建设年产页岩油47.8×104t的页岩油厂,一期工程建设日加工300 t油页岩的瓦斯全循环干馏炉30台及日加工 500 t油页岩的瓦斯全循环干馏炉 2台,共计年产页岩油18×104t的项目已于2013年建成投产。

瓦斯全循环炉油收率可达90%左右,但瓦斯全循环炉油页岩干馏所需热量的一部分需外购燃料来补充,限制了该工艺的利润[21]。

图5 瓦斯全循环工艺流程Fig.5 Schematic diagram of gas full circulation retort process

2.2 页岩油加氢技术

针对页岩油硫、氮、氧和重金属等杂原子含量高且易生成胶质的问题,常对页岩油加氢提质处理。抚顺矿业集团计划筹建 40×104t·a−1页岩油加氢精制装置生产燃料油。页岩油加氢技术主要有全馏分加氢技术和柴油馏分加氢技术。

2.2.1 页岩油全馏分加氢技术 抚顺石油化工研究院赵桂芳等[22]采用一段串联加氢工艺对抚顺页岩油全馏分加氢制合格柴油进行了研究,结果表明:160~370℃柴油馏分收率约达60%。

苏重时等[23]在小型固定床加氢装置上考察了页岩油全馏分加氢精制生产石脑油和柴油的可行性。结果表明:页岩油小于 160℃馏分加氢精制生成油中硫、氮、芳烃含量均较低,可作生产乙烯或溶剂油原料;160~370℃馏分油的硫含量和十六烷值等指标符合欧Ⅳ柴油标准;尾油可作加氢裂化原料生产柴油馏分。

针对加氢生成油中水和氮化物对催化剂产生影响的问题,抚顺石油化工研究院开发了加氢裂化-加氢处理反序串联(FHC-FHT)工艺[24],并在中型装置上进行了加氢裂化全循环工艺试验。结果表明:目的产品 160~370℃中间馏分油总收率高达81.3%,硫、氮、芳烃含量和十六烷值等质量指标符合欧Ⅴ柴油标准。加氢裂化-加氢处理反序串联(FHC-FHT)工艺为页岩油深加工利用提供了新的技术思路,具有较好的应用前景。

2.2.2 页岩油柴油馏分加氢技术 针对页岩油全馏分加氢精制生成油中硫化物和氮化物含量高、操作条件苛刻、资源利用率低等问题,有学者提出先对页岩油进行馏分切割,再对切割出的柴油馏分加氢提质生产清洁柴油[25];升高温度、增大压力、降低体积空速有利于页岩油柴油馏分脱硫脱氮和烯烃饱和,其中Ni-W/Al2O3催化剂脱氮效果最显著,加氢提质后油品密度降低、十六烷值升高,可用作运输燃料油[26];另外,采用集总的方法建立了抚顺页岩油柴油馏分加氢脱硫三集总动力学模型,该动力学模型能够预测抚顺页岩油柴油馏分加氢过程硫化物脱除情况[27]。

3 煤热解制油与油页岩制油比较分析

3.1 技术分析

煤热解制油作为煤炭分质利用的关键分支,在煤热解和煤焦油加氢提质技术装备方面日趋成熟。在技术成熟方面,煤热解制油比较有优势。油页岩制油路线中油页岩干馏技术较为成熟,但页岩油石蜡含量高、凝固点高、氮含量高及沥青质含量低的性质影响页岩油的深加工利用;干馏气热值低、有效组分少,传统制氢工艺难以为页岩油加氢提供可靠氢源,外购氢气的方式将增大生产成本;同时,企业追求眼前经济效益、规避风险,造成页岩油产业链上下游无法衔接和延伸等。以上原因使页岩油一般不经精制而是直接作为调和油或船用油外售。对页岩油直接利用不论是从资源利用、环境保护和经济效益方面考虑无疑是不合理的[28]。

煤热解制油和油页岩制油单位资源消耗与产品分布见表3。由表可知,煤热解制油和油页岩制油的原料消耗均较大。因煤热解单元煤焦油产率仅为10%左右,而煤焦油加氢提质单元煤焦油收率为96%,导致生产1 t燃料油煤热解制油需消耗低阶煤11.4 t。半焦产率占原料质量的50%~70%,为降低单位油品耗煤量,可将半焦气化后与剩余的热解煤气混合再经F-T合成制燃料油[30-31],则可使单位油品耗煤量降至3~4 t,但目前半焦气化技术不成熟,缺乏工程放大经验[6]。油页岩制油生产1 t燃料油约需消耗油页岩24.5 t、氢气0.034 t。一方面,抚顺油页岩含油率在6.0%~8.0%之间,属贫质油页岩[32];抚顺式干馏工艺产油率低,仅能达到铝甄油收率的65%;与天然石油相比,页岩油中不饱和烃和硫、氮、氧等非烃类化合物含量高[33],使加氢脱硫、加氢脱氮等过程氢气消耗量大。

表3 煤热解制油和油页岩制油单位资源消耗与产品分布Table 3 Resources consumption and products distribution of CPTL and STL process

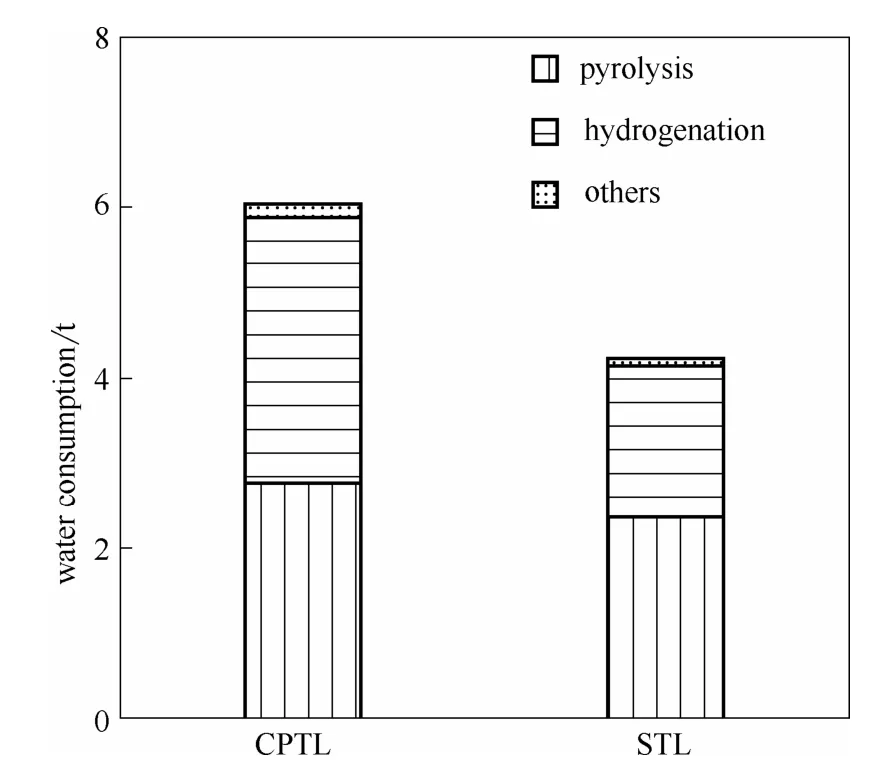

煤热解制油和油页岩制油单位油品水耗见图6。煤热解制油过程水耗主要来自煤热解单元和煤焦油加氢提质单元,其中,煤热解单元每吨半焦需耗水0.4 t,煤焦油加氢单元每吨煤焦油加氢需耗水3.2 t。油页岩制油水耗主要来自干馏单元冷凝回收系统,而页岩油提质单元处理工序简单、水耗较少。

另一方面,煤热解制油和油页岩制油过程油气冷凝回收工段一般采用水洗方式,但水洗方式对瓦斯气洗涤效果差、能耗大、废水量大,且废水中有机物种类繁多、成分复杂、浓度高,不宜简单回用。我国煤炭资源主要分布在北方地区,其中山西、陕西、宁夏、内蒙古和新疆5个省区的煤炭保有储量约占全国的76%,但水资源总量仅占全国的6.14%;而油页岩资源主要分布在松辽盆地、鄂尔多斯盆地、准噶尔盆地,占全国油页岩资源的76.79%[3]。可以看出,我国煤炭和油页岩资源与水资源基本呈逆向分布态势,水资源和节水技术是限制煤炭和油页岩行业发展的瓶颈。为解决发展用水,可采取以下措施:一是降低熄焦耗水量,采用干法熄焦技术;二是冷凝回收工段采用油洗方式代替现有的水洗方式;三是提高水循环利用效率,力求“近零排放”;四是兴建引水设施,如新疆的引额济乌工程等。

图6 煤热解制油和油页岩制油单位油品水耗Fig.6 Water consumption of CPTL and STL process

虽然煤热解制油和油页岩制油均有一定工业基础,但从技术角度来说二者仍有较大提升空间。对于煤热解制油,扩大煤热解制油生产规模,半焦产量将增大,当半焦产量达到市场饱和,剩余的半焦如何合理高效利用决定了煤热解制油经济性和大规模工业化可能性。为克服“以焦定煤”的困境,扩大煤热解制油生产规模,必须在半焦利用方面脱除技术瓶颈。另外,煤热解单元半焦粉尘易与热解油气混合、煤焦油加氢提质催化剂易失活,需要增加气固分离设备、进一步调试和优化干馏设备以及开发出新型高效的煤焦油加氢改质催化剂等。对于油页岩制油,关键的技术突破方向在于提高干馏炉的油品收率和品质、干馏气高效利用和页岩油深加工利用等。可通过研发新的干馏炉型以提高干馏产物产量和质量,将化学链制氢[34]、干馏气重整反应制氢[35]等新型高效制氢工艺用于干馏气制氢,稳步推进页岩油深加工利用或页岩油加氢提质工业化进程等。

3.2 经济分析

3.2.1 投资分析 建设项目总投资是指建成一座工厂或一套生产装置并投入生产运行所需的资金费用,主要由固定资产投资、建设期贷款利息以及流动资金组成。本文采用规模指数法[36]对投资进行估算,假设拟建项目投资额和生产能力分别为I2和Q2,同类已建项目投资额和生产能力分别为I1和Q1,则有

式中,sf为规模指数,CF为物价修正指数。本文取sf=0.6,CF=1.16。

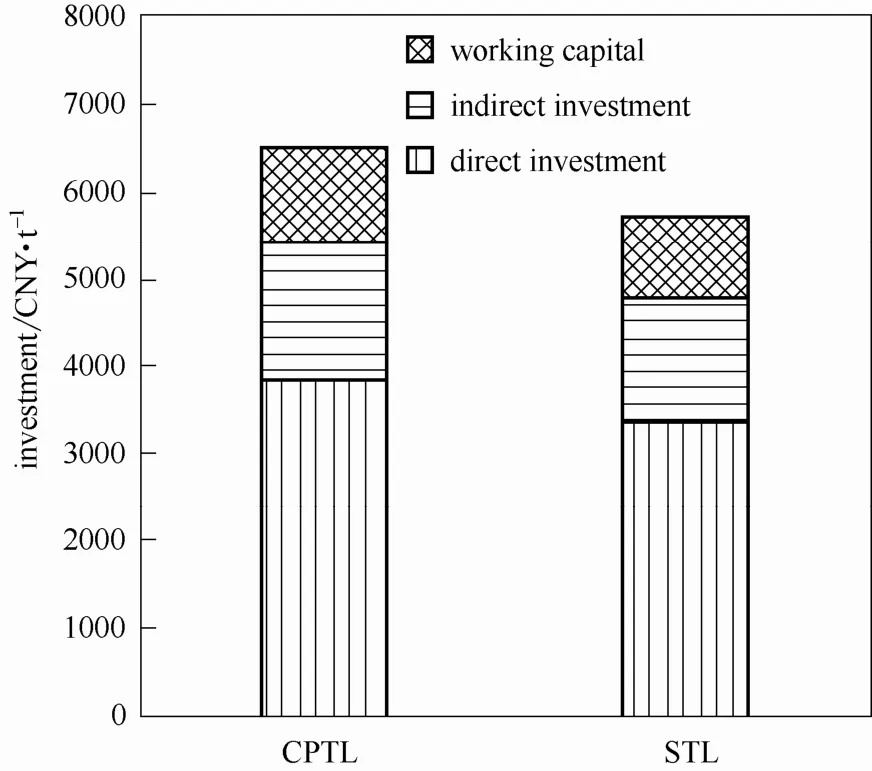

图7 煤热解制油和油页岩制油总投资组成Fig.7 Capital investment of CPTL and STL process

煤热解制油的基准投资主要参考神木富油公司 120×104t·a−1煤中低温热解耦合 12×104t·a−1煤焦油轻质化项目,油页岩制油的基准投资主要参考吉林桦甸油页岩综合开发利用项目和文献[29,37]。依据式(1)计算生产 50×104t·a−1燃料油煤热解制油总投资为32.6亿元,油页岩制油总投资为28.6亿元。从而得到煤热解制油和油页岩制油单位油品总投资分别为6510元/吨和 5716元/吨。直接投资、间接投资和流动资金之间呈一定的比例关系[38],二者总投资组成如图7所示。煤热解制油总投资较油页岩制油高,主要原因如下:(1)煤热解产生的油气混合物多,冷凝分离工段负荷大,且热解粉尘易堵塞管道影响装置稳定性,使得其投资大;(2)煤热解制油过程的氢源来自系统制氢单元,而页岩油加氢提质靠外购氢气,另外,煤焦油加氢提质单元较油页岩加氢提质单元工艺复杂、设备繁多,从而使煤热解制油投资较大;(3)煤热解制油高耗水、高排放的特点使其环保方面的投资较大,据统计,神木富油公司煤热解耦合煤焦油轻质化项目在环保方面的投资约占总投资的5%。

3.2.2 生产成本分析 生产成本是生产经营过程为生产产品实际消耗的直接材料、直接工资、制造费用和其他直接支出费用等之和。本文估算生产成本时先计算原料费用、公用工程费用、操作人工费用,其他生产成本的费用则是依据表4所示的生产成本估算系数[39]计算。计算结果显示煤热解制油和油页岩制油单位油品生产成本分别为3887元/吨和4267元/吨。与煤热解制油相比,油页岩制油生产成本高出10%,详细讨论如下:(1)油页岩含油率低,且抚顺干馏炉的油收率仅为铝甄油收率的65%,原料利用率仅为80%;(2)油页岩制油采取外购氢气的方式来提供页岩油加氢提质的氢源,生产每吨燃料油需耗氢 0.034 t,氢气费用占整个原料费用的33%;(3)煤热解制油过程副产品半焦数量大,副产品收入约占总费用的1/2,副产品收入使其生产成本降低。

3.2.3 盈亏平衡分析 项目的经济效益受各种不确定性因素的影响,顾蔚等[40]采用动态经济模型,分析研究了国际油价波动、国内煤价波动、建设投资以及成品油消费税对煤液化项目经济性的影响。通过预测不同原料价格下相对于国际原油价格的盈亏平衡点(break-even price,BEP),可初步判断国际油价波动背景下拓展石油替代路线的竞争力与经济性。本文中,煤热解制油和油页岩制油盈亏平衡点计算是基于以销售价格表示的静态盈亏平衡模型。计算模型[41]如下

表4 生产成本估算系数Table 4 Estimation coefficient of production cost

式中,Cv为单位产品可变成本,r为单位产品税额及附加,FC为固定成本,Qd为产品产量。原料成本、消费税额、投资规模、油品质量均会对项目盈亏平衡点产生较大影响[42]。本文设定的基准情境如下:煤热解制油的原料为低阶煤,故煤炭价格区间设为150~400元/吨。油页岩与煤伴生关系在我国多地存在,如抚顺盆地、依兰盆地、桦甸盆地、黄县盆地等,油页岩往往被当作是煤的共伴生矿产来处理[43],油页岩价格区间设为 50~150元/吨。产品产量设为 50×104t·a−1,产品税额及附加根据当前成品油消费税计算。利用式(2)计算盈亏平衡点。

图8 煤热解制油和油页岩制油盈亏平衡点与原料价格的关系Fig.8 Relationship between BEP and resource prices of CPTL and STL process

煤热解制油和油页岩制油盈亏平衡点与原料价格关系见图8。可以看出原料煤炭和油页岩价格越低,替代路线竞争优势越大。且随原料煤炭和油页岩在相应价格区间内波动,煤热解制油和油页岩制油相对于国际原油价格的盈亏平衡点分别为59~68 USD·bbl−1和 71~76 USD·bbl−1。煤热解制油的生产成本低于油页岩制油,且煤热解制油过程产品半焦数量大,半焦收入占总收入的比重大,使得在相应原料价格区间内煤热解制油的盈亏平衡点略低于油页岩制油。2017年一季度低阶煤价格在200元/吨上下波动,对应煤热解制油相对于国际原油价格的盈亏平衡点应为62 USD·bbl−1;而油页岩价格在70元/吨上下波动,对应油页岩制油相对于国际原油价格的盈亏平衡点应为 73 USD·bbl−1。2017年一季度国际原油价格维持在55 USD·bbl-1附近窄幅振荡,两条替代路线盈亏平衡点均高于当前国际油价,且替代路线项目投资较大,使其经济性和抵抗风险能力均受影响。

在当前国际油价低位振荡和国内煤价上涨的背景下,煤热解制油和油页岩制油项目经济效益显然受到较大挑战。2016年,神木富油公司固体热载体热解-煤焦油全馏分加氢装置虽比 2015年减亏9533万元,但仍亏损1723万元;神木天元公司块煤干馏-延迟焦化加氢装置虽实现盈利 1.29亿元,但缴纳消费税后,全年亏损4.33亿元。受国际油价波动影响,我国页岩油厂或减产或停产,辽宁北票、桦甸、新疆等地的页岩油厂因市场持续低迷而被迫关闭停产。尽管石油替代路线在波动的能源环境下存在风险,但应看到,随着石油资源短缺和技术瓶颈突破,煤热解制油和油页岩制油的原料消耗、公用工程消耗将降低,从而使生产成本降低,且从长远来看国际油价上涨是必然,最终替代路线项目收益扭亏为盈是趋势。考虑到我国石油对外依存度居高不下,从保障国家能源安全角度看,石油替代路线有其发展的必要性。

通过定量数据分析得出,煤热解制油与油页岩制油各有优劣。为补足煤热解制油过程短板,可采取以下措施:(1)为克服“以焦定煤”,高效合理利用半焦产品,耦合半焦气化经费托合成制油与煤焦油加氢过程,在保证油品质量的前提下,使整体油收率和热效率提高。同时,单位油品耗煤量降低,内部收益率增加。(2)开发具有高能效的联产联供路线,陕西某大型煤制烯烃循环经济示范项目以煤炭和煤层气为原料,采用粉煤干馏技术,煤焦油加工成燃料油;半焦与干馏气、煤层气经联合造气后用于制甲醇,并配套甲醇制烯烃装置和聚丙烯装置。通过集成一系列现代煤化工技术,使该项目的资源利用率较国际先进水平高5.4%[7]。(3)开发有机废水的处理方法,一方面对热解半焦采用间接冷却方式、热解油气采用油冷工艺;另一方面将有机废水制成“半焦粉-废水”水煤浆,作为燃料或气化原料[44]。(4)研制出高效的加氢改质催化剂,防止煤焦油加氢改质过程催化剂中毒甚至失活,同时以最小的氢耗来提高燃料油收率和品质。

为充分利用油页岩资源,可采取以下措施:(1)开发新型高效干馏炉,中国科学院过程工程研究所开发的内构件固定床干馏炉可使原料油页岩利用率达到 100%,页岩油收率达到铝甄油收率的84.9%[45],生产每吨燃料油由抚顺炉的24.5 t降低至15.0 t,使原料成本降低35%;(2)利用干馏气制氢,集成页岩油与氢气制燃料油,Yang等[35]通过集成油页岩干馏、干馏气重整制氢、页岩油加氢提质技术得出,与传统油页岩炼制相比,集成干馏气重整制氢的油页岩炼制过程的投资利润率从 10.5%提高至18.9%;(3)通过“油页岩干馏—半焦燃烧—油气提质—灰渣综合利用”系统集成,走热-电-气-油-化学品多联产路线,陈会军等[37]从产业经济和行业经济角度对油页岩综合利用进行相关产业分析,认为油页岩利用不应追求单一产业利润最大化,而应争取油页岩综合价值最大化,并模拟评价 5×104t页岩油综合利用项目,得出油页岩综合利用项目的内部收益率和投资回收期均优于相关行业。

4 结 论

我国煤炭和油页岩资源丰富,在油气资源严重依赖进口的国情下,发展煤制油和油页岩制油是合理且有效的手段。煤热解制油作为煤炭分质利用的主要途径正受到工业界高度关注;油页岩干馏制油起步早,油品加氢提质技术研发正积极稳步推进。本文通过对煤热解制油和油页岩制油的技术评述,并从技术经济角度比较分析其优劣势。在技术方面,煤热解制油和油页岩制油均有较大提升空间;经济分析表明油页岩制油在投资上具有较大优势,但生产成本和盈亏平衡点均高于煤热解制油。对煤热解制油来说,应对热解产品进一步深加工利用、开发高效联产联供路线以及研制出高效的加氢改质催化剂等;对油页岩制油,建议开发新型高效干馏炉、走油页岩综合利用和多联产路线等。在国际油价持续低位振荡的背景下,石油替代路线应补齐短板,攻克技术难点,待油价反弹,再蓄势发力。

符 号 说 明

BEP ——盈亏平衡点,USD·bbl−1

CF——物价修正指数

Cv——单位产品可变成本,CNY

FC——固定成本,CNY

I——项目投资,CNY

Q——生产规模

Qd——产品产量,t·a−1

R——利润,CNY

r——单位产品税额及附加,CNY

sf——规模因子

[1]钱兴坤,姜学峰.2015年国内外油气行业发展概述及2016年展望[J].国际石油经济,2016,24(1): 27-35.QIAN X K,JIANG X F.Overview of international oil and gas industry development in 2015 and outlook for 2016[J].International Petroleum Economics,2016,24(1): 27-35.

[2]BP (British Petroleum).BP statistical review of world energy 2016[R].British,2016.

[3]刘招君,董清水,叶松青,等.中国油页岩资源现状[J].吉林大学学报(地球科学版),2006,36(6): 869-876.LIU Z J,DONG Q S,YE S Q,et al.The situation of oil shale resources in China[J].Journal of Jilin University(Earth Science Edition),2006,36(6): 869-876.

[4]张德祥.煤制油技术基础与应用研究[M].上海: 上海科学技术出版社,2013.ZHANG D X.Fundamental and Application of Coal to Oil Technologies[M].Shanghai: Shanghai Science and Technology Press,2013.

[5]唐宏青.我国煤制油技术的现状和发展[J].化学工程,2010,38(10): 1-8.TANG H Q.Status and development of coal to oil technique in China[J].Chemical Engineering (China),2010,38(10): 1-8.

[6]郝丽芳,宋文立,张香平,等.低碳经济下煤热解综合利用技术的应用和发展[J].工程研究,2012,4(3): 231-236.HAO L F,SONG W L,ZHANG X P,et al.Application and development of pyrolysis technology in low-carbon economy[J].Journal of Engineering Studies,2012,4(3): 231-236.

[7]尚建选,王立杰,甘建平.大型煤制烯烃循环经济示范项目的特点和节能减排效果分析[J].化学工业,2010,28(7): 39-42.SHANG J X,WANG L J,GAN J P.Energy-saving and emission control of large-sized CTO pilot project[J].Chemical Industry,2010,28(7): 39-42.

[8]陈子瞻.煤制油气产业竞争力分析[D].北京: 中国地质大学,2016.CHEN Z Z.The competitiveness of coal to oil industry[D].Beijing:China University of Geosciences,2016.

[9]钱伯章.煤焦油加氢技术与项目风险评估[J].化学工业,2013,31(4): 10-13.QIAN B Z.The analysis of the coal tar hydrogenation technology and project risk[J].Chemical Industry,2013,31(4): 10-13.

[10]李岩.我国煤焦油产业发展及趋势研究[J].化学工业,2012,30(7):14-16.LI Y.Development and trend of coal tar industry in China[J].Chemical Industry,2012,30(7): 14-16.

[11]MARCELA S,JAROSLAV K,LUKAS A.Brown coal tar hydrotreatment[J].Journal of Analytical and Applied Pyrolysis,2010,89(2): 265-270.

[12]WANG R,CI D H,CUI X,et al.Pilot-plant study of upgrading of medium and low-temperature coal tar to clean liquid fuels[J].Fuel Processing Technology,2017,155: 153-159.

[13]KAN T,WANG H Y,HE H X,et al.Experimental study on two-stage catalytic hydroprocessing of middle-temperature coal tar to clean liquid fuels[J].Fuel,2011,90(11): 3404-3409.

[14]张军民,刘弓.低温煤焦油的综合利用[J].煤炭转化,2010,33(3):92-96.ZHANG J M,LIU G.Comprehensive utilization of low-temperature coal tar[J].Coal Conversion,2010,33(3): 92-96.

[15]张晓静.中低温煤焦油加氢技术[J].煤炭学报,2011,36(5):840-844.ZHANG X J.Hydrogenating process for coal tar from mid-low-temperature coal carbonization[J].Journal of China Coal Society,2011,36(5): 840-844.

[16]亢玉红,李建,闫龙,等.中低温煤焦油加氢技术进展[J].应用化工,2016,45(1): 159-165.KANG Y H,LI J,YAN L,et al.Technology progress of medium and low temperature coal tar hydrogenation[J].Applied Chemical Industry,2016,45(1): 159-165.

[17]钱家麟,王剑秋,李术元,等.世界油页岩资源利用和发展趋势[J].吉林大学学报(地球科学版),2006,36(6): 877-887.QIAN J L,WANG J Q,LI S Y,et al.World oil shale utilization and its future[J].Journal of Jilin University (Earth Science Edition),2006,36(6): 877-887.

[18]HAN X X,JIANG X M,CUI Z G.Studies of the effect of retorting factors on the yield of shale oil for a new comprehensive utilization technology of oil shale[J].Applied Energy,2009,86(11): 2381-2385.

[19]白章,柏静儒,王擎,等.抚顺式油页岩干馏工艺系统模拟及分析[J].中国电机工程学报,2014,34(14): 2228-2234.BAI Z,BAI J R,WANG Q,et al.Process simulation and analysis of the Fushun-type oil shale retorting system[J].Proceedings of the CSEE,2014,34(14): 2228-2234.

[20]柏静儒,白章,王擎,等.基于Aspen Plus的桦甸式油页岩干馏工艺系统模拟[J].化工学报,2012,63(12): 4075-4081.BAI J R,BAI Z,WANG Q,et al.Process simulation for Huadian-type oil shale retorting system by Aspen Plus [J].CIESC Journal,2012,63(12): 4075-4081.

[21]周怀荣,张俊,杨思宇.油页岩炼制过程技术经济分析[J].化工进展,2015,34(3): 684-688.ZHOU H R,ZHANG J,YANG S Y.Techno-economic analysis of oil shale retorting process[J].Chemical Industry and Engineering Progress,2015,34(3): 684-688.

[22]赵桂芳,苏重时,刘灏.页岩油加氢裂化生产柴油的研究[J].当代化工,2007,36(4): 361-366.ZHAO G F,SU Z S,LIU H.Study on diesel production by shale oil hydrocracking[J].Contemporary Chemical Industry,2007,36(4):361-366.

[23]苏重时,刘平,蔡立,等.页岩油全馏分加氢精制工艺研究[J].当代化工,2008,37(3): 246-248.SU Z S,LIU P,CAI L,et al.Hydrotreating of Fushun shale oil[J].Contemporary Chemical Industry,2008,37(3): 246-248.

[24]赵桂芳,苏重时,全辉,等.用反序串联(FHC-FHT)加氢组合工艺技术加工页岩油的研究[J].炼油技术与工程,2012,42(12): 36-38.ZHAO G F,SU Z S,QUAN H,et al.Study on shale oil processing by single-stage reverse sequencing combination hydrocrackinghydrotreating process(FHC-FHT)[J].Petroleum Refinery Engineering,2012,42(12): 36-38.

[25]YU H,LI S Y,JIN G Z.Catalytic hydrotreating of the diesel distillatefrom Fushun shale oil for the production of clean fuel[J].Energy &Fuels,2010,24(8): 4419-4424.

[26]YU H,LI S Y,JIN G Z.Hydrodesulfurization and hydronitrogenation of diesel distillate from Fushun shale oil[J].Oil Shale,2010,27(2):126-134.

[27]于航,李术元,靳广州.抚顺页岩油柴油馏分加氢脱硫动力学[J].石油学报(石油加工),2011,27(6): 924-928.YU H,LI S Y,JIN G Z.Kinetics of hydrodesulfurization of diesel distillate from Fushun shale oil[J].Acta Petrolei Sinica(Petroleum Process Section),2011,27(6): 924-928.

[28]申云生,马海燕,温博,等.页岩油加工工艺实验研究[J].辽宁石油化工大学学报,2015,35(1): 20-23.SHEN Y S,MA H Y,WEN B,et al.Experimental research of shale oil processing technology[J].Journal of Liaoning Shihua University,2015,35(1): 20-23.

[29]ZHOU H R,YANG S Y,XIAO H H,et al.Modeling and techno-economic analysis of shale-to-liquid and coal-to-liquid fuels processes[J].Energy,2016,109: 201-210.

[30]FAN Y,YI Q,LI F Z,et al.Tech-economic assessment of a coproduction system integrated with lignite pyrolysis and Fischer-Tropsch synthesis to produce liquid fuels and electricity[J].Fuel Processing Technology,2015,135: 180-186.

[31]YI Q,FENG J,LU B C,et al.Energy evaluation for lignite pyrolysis by solid heat carrier coupled with gasification[J].Energy & Fuels,2013,27(8): 4523-4533.

[32]迟姚玲,李术元 岳长涛.页岩油加工和利用的研究进展[J].当代化工,2005,25: 44-46.CHI Y L,LI S Y,YUE C T.Advances in process and utilization of shale oil[J].Modern Chemical Industry,2005,25: 44-46.

[33]刘长山,陈季英,林民.我国页岩油的主要性质[J].石油学报(石油加工),1992,8(2): 103-107.LIU C S,CHEN J Y,LIN M.Some characteristics of oil shale in China[J].Acta Petrolei Sinica(Petroleum Processing Section),1992,8(2): 103-107.

[34]YANG Q C,QIAN Y,WANG Y J,et al.Development of an oil shale retorting process integrated with chemical looping for hydrogen production[J].Ind.Eng.Chem.Res.,2015,54(23): 6156-6164.

[35]YANG S Y,ZHANG J,YANG Q C,et al.Development of an integrated oil shale refinery with retorting gas steam reforming for hydrogen production[J].Energy & Fuels,2014,28(8): 5557-5564.

[36]GONG M H,YI Q,HUANG Y,et al.Coke oven gas to methanol process integrated with CO2recycle for high energy efficiency,economic benefits and low emissions[J].Energy Conversion and Management,2017,133: 318-331.

[37]陈会军,刘招君,朱建伟,等.油页岩资源开发利用经济评价[J].地质与资源,2011,20(1): 50-55.CHEN H J,LIU Z J,ZHU J W,et al.Economic evaluation of oil shale utilization[J].Geology and Resources,2011,20(1): 50-55.

[38]LU Y J,ZHAO L,GUO L J.Technical and economic evaluation of solar hydrogen production by supercritical water gasification of biomass in China[J].International Journal of Hydrogen Energy,2011,36(22): 14349-14359.

[39]XIANG D,YANG S Y,QIAN Y.Techno-economic analysis and comparison of coal based olefins processes[J].Energy Conversion and Management,2016,110: 33-41.

[40]顾蔚,蔡丽娟,张昕婷.影响煤液化项目经济性的因素及分析[J].神华科技,2016,14(4): 12-16.GU W,CAI L J,ZHANG X T.Affecting factors and analysis about coal liquefaction project economical efficiency[J].Shenhua Science and Technology,2016,14(4): 12-16.

[41]王丽萍.炼化投资项目盈亏平衡分析探讨[J].炼油技术与工程,2016,46(6): 61-64.WANG L P.Break-even analysis for refinery and petrochemical projects[J].Petroleum Refinery Engineering,2016,46(6): 61-64.

[42]朱彬彬.油价波动背景下的煤制油产业竞争力分析[J].化学工业,2015,33(4): 1-7.ZHU B B.Competitiveness of CTL projects under fluctuation of oil price[J].Chemical Industry,2015,33(4): 1-7.

[43]王平丽,李增学,吕大炜,等.典型盆地煤与油页岩共生成矿物质及古气候分析[J].中国煤炭地质,2013,25(12): 8-11.WANG P L,LI Z X,LÜ D W,et al.Analysis on palaeoclimate and metallogenic materials of typical basins under co-occuring circumstances of coal and oil shale[J].Coal Geology of China,2013,25(12): 8-11.

[44]王向辉,门卓武,许明,等.低阶煤粉煤热解提质技术研究现状及发展建议[J].洁净煤技术,2014,20(6): 36-41.WANG X H,MEN Z W,XU M,et al.Research status and development proposals on pyrolysis techniques of low rank pulverized coal[J].Clean Coal Technology,2014,20(6): 36-41.

[45]LIN L X,ZAHNG C,LI H J,et al.Pyrolysis in indirectly heated fixed bed with internals: the first application to oil shale[J].Fuel Processing Technology,2015,138: 147-155.

Review and techno-economic analysis of coal pyrolysis to liquid and oil shale to liquid processes

ZENG Shuai,ZHOU Huairong,QIAN Yu

(School of Chemical Engineering,South China University of Technology,Guangzhou510640,Guangdong,China)

TQ 9

A

0438—1157(2017)10—3658—11

10.11949/j.issn.0438-1157.20170544

2017-05-03 收到初稿,2017-07-24 收到修改稿。

联系人:钱宇。

曾帅(1994—),男,硕士研究生。

国家重点基础研究发展计划项目(2014CB744306);国家自然科学基金项目(21676101)。

Received date:2017-05-03.

Corresponding author:Prof.QIAN Yu,ceyuqian@scut.edu.cn

Foundation item:supported by the National Basic Research Program of China (2014CB744306) and the National Natural Science Foundation of China (21676101).