300 MVA短路试验变压器设计及绕组电动力分析

甯佐清

300 MVA短路试验变压器设计及绕组电动力分析

甯佐清

(武汉船用电力推进装置研究所,武汉 430064)

本文针对高低压直流开关电器短路试验用整流变压器,分析了其运行特点,提出了此类试验变压器的设计要点,并采用三维有限元方法分析了变压器绕组在各联接级别下轴向、辐向受力情况,本文对类似用途的特种变压器设计具有一定的指导意义。

短路试验 变压器 绕组 仿真 电动力

0 引言

随着经济的快速增长,开关电器设备的使用量也在稳步增长。而且电器设备的种类繁多,各种电器设备在设计定型时均需进行相关标准规定的型式试验,试验合格后才能最终投入运行。其中,短路通断能力试验为各类电器设备型式试验中的一个极为重要试验环节,短路试验变压器作为开关电器设备短路通断能力试验的主要设备,其工作的可靠性对开关电器设备通断能力试验系统而言极其重要。本文以某中压直流开关电器通断能力试验系统工程项目为背景,对此类短路试验变压器的设计和绕组电动力的分析进行了相关论述,对类似用途的特种变压器设计具有一定的指导意义。

1 300MVA短路试验变压器的主要技术参数、结构要求及工作方式

1.1 短路试验变压器结构要求

短路试验变压器包含两个器身,安装在一个油箱内,每个器身的二次绕组为两个。

两个器身的一次侧接线方式相同,可通过D-Y转换装置进行星——三角转换以及电动无励磁分接转换。D接时最高输入电压为13.2 kV,Y接时最高输入电压为10 kV。

联结组别分别为Dd0;Dd6;Dy1;Dy7。

1.2主要技术参数

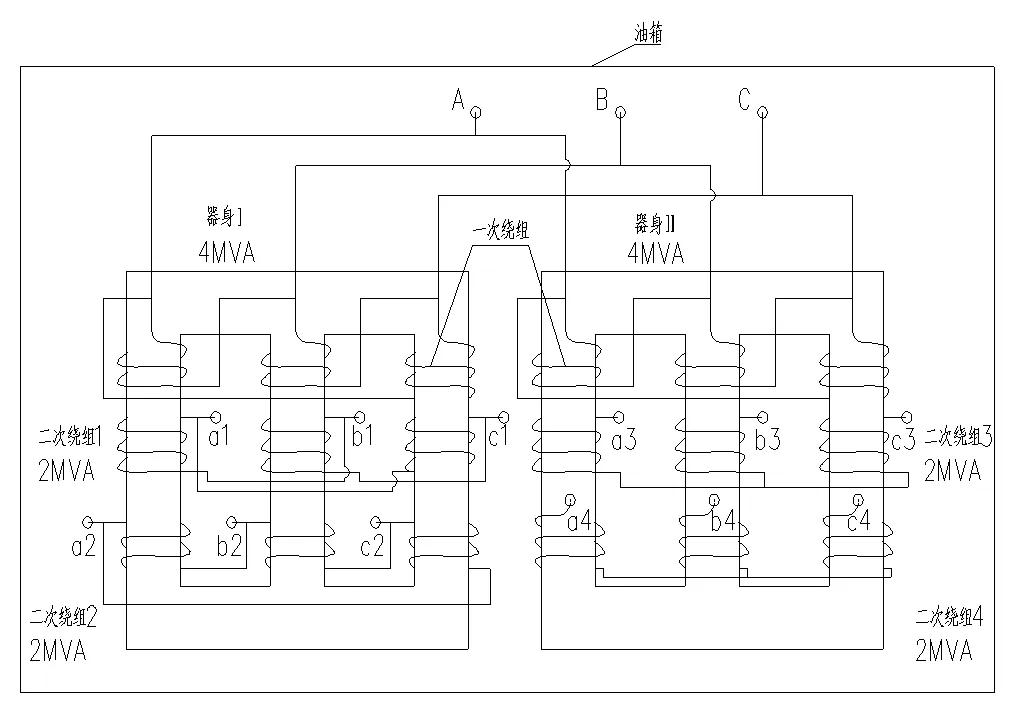

短路试验变压器长期容量为8000 kVA,结构容量为72000 kVA,冲击试验容量300 MVA。单个器身长期容量为4000 kVA,冲击试验容量为150 MVA。

短路试验变压器一次侧额定电压为13.2 kV,配电动无励磁调压开关,对二次电压的调节范围为:0;±5%;±10%;;+15%;+20%;+25%;+30%,共9个分接。当变压器高压侧分接位置为即0分接时,输出交流电压为741 V,任何分接时最高输出电压不大于889 V。

在额定频率50 Hz时,单个器身以4 MVA为基准容量时,全穿越阻抗电压≤0.8%。

在额定频率50 Hz时,单个器身以4 MVA为基准容量时,半穿越阻抗电压≥0.6%。

短路试验变压器自身短路功率因数≤0.15。

短路试验变压器铁心的磁通密度不大于1.2T。

1.3短路试验变压器的工作方式

短时工作制:额定短路冲击容量下,通0.6 s-停7 s-通0.6 s-停10 s-通0.6 s-停60 s-通0.6 s为一个循环。循环内间隔时间变压器空载运行,每个试验循环之间间隔30 min,每班8 h可进行8个循环。

2 短路试验变压器的设计要点

2.1变压器整体结构设计

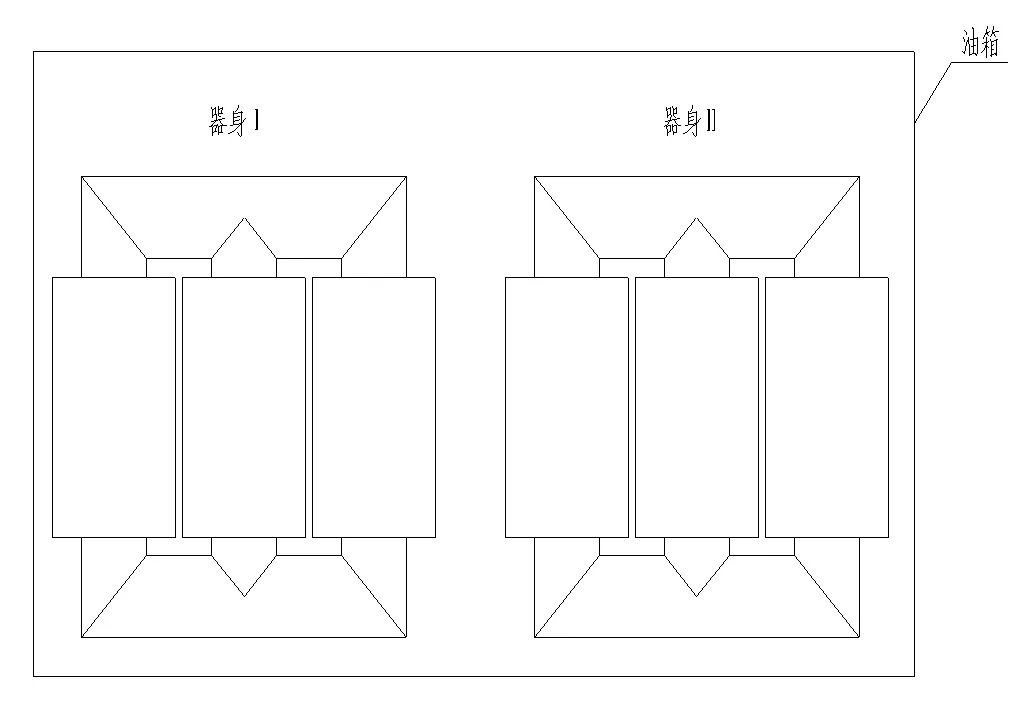

每台短路试验试验变压器分为两个相同容量的器身(器身I及器身II),放置在同一个油箱内。每个器身分别套装调压绕组、高压绕组、两组低压绕组,单个低压绕组额定容量为2000 kVA。两个器身纵向并列安装在同一个油箱内,形成一个整体。见图1。

图1 两个器身的布置图

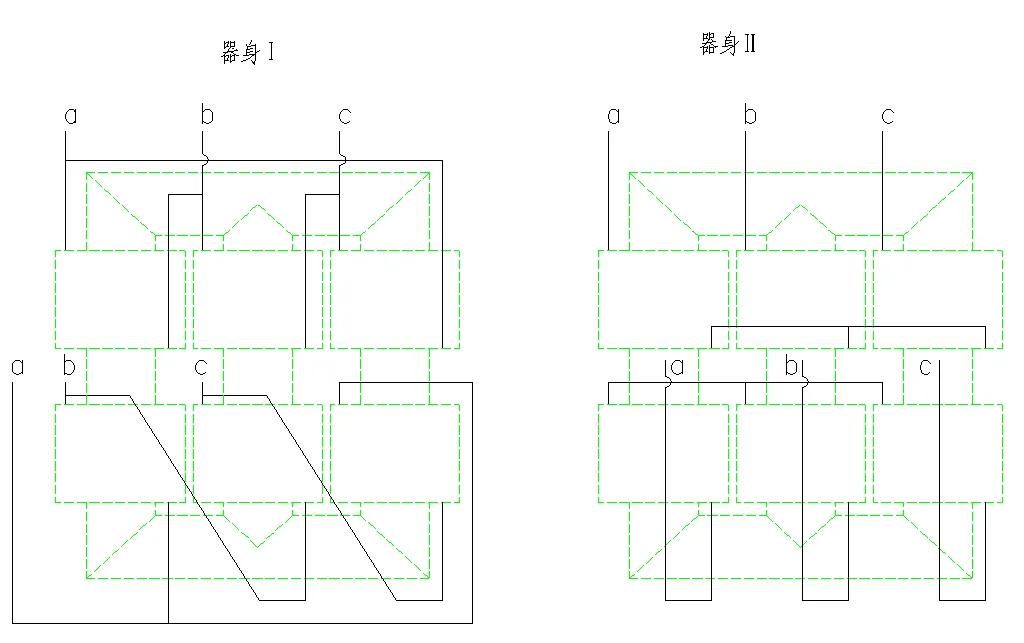

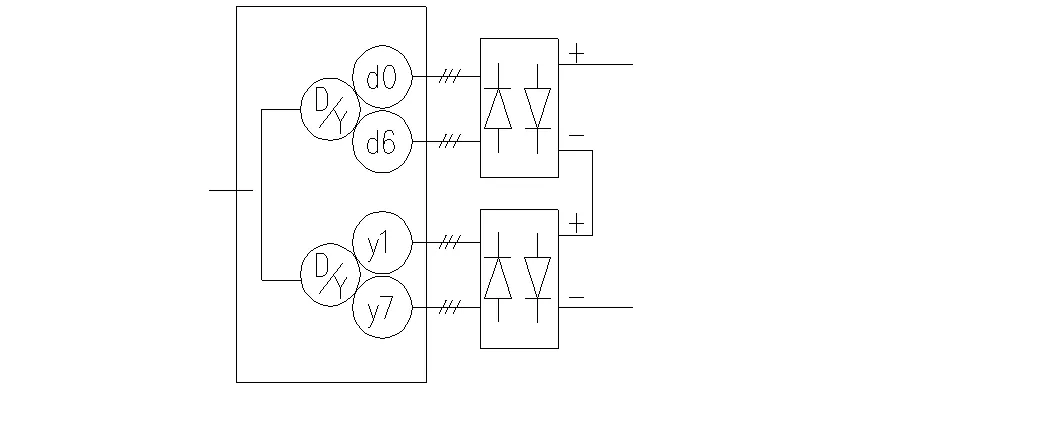

器身I连接成Dd0,Dd6;器身II连接成Dy1,Dy7。两个器身的联接图见图2,详细连接图见图3。

每个器身有两个二次绕组,二次绕组端子引出至油箱侧面。在二次侧分成两个出线端子箱,出线端子按顺序为a1;a2;b1;b2;c1;c2;a3;a4;b3;b4;c3;c4,共十二个端子,分别与四个整流单元连接。见图4。

图2 两个器身的联接图

图3 器身详细连接图

图4 短路试验变压器与整流装置连接图

短路试验变压器每个器身一次侧均带有0;±5%;±10%;+15%;+20%;+25%;+30%,共9个分接。同时短路试验变压器一次侧配备有D-Y转换开关,一次侧改接成Y形接法时,二次输出电压相应降低√3 倍。

2.2铁心结构设计

铁芯材质选用30Q120高导磁硅钢片,采用45°斜接缝,不断轭结构。因短路试验变压器运行方式特殊,需承受电动力的反复冲击,为了使变压器具有良好的抗短路能力,铁心采用了穿心螺杆的结构,以加强铁轭的夹紧力。铁心为三相单框型式,铁轭采用D形结构。夹件采用板式结构。在铁心整体结构中,采取了一些新的紧固措施和压紧方式,以提高变压器承受短路能力。

2.3引线结构

短路试验变压器低压绕组为双并连续式,引出线采用铜母线焊接,在变压器中部侧面以套管引出。

2.4短路试验变压器绕组设计

短路试验变压器的短路阻抗要求≤0.8%,同时要求变压器在单个低压绕组(即2000 kVA)运行时的半穿越短路阻抗≥0.6%;短路试验变压器的自身短路功率因数≤0.15。这就给变压器的设计带来了较大的困难。在满足绝缘等级要求的情况下,充分满足短路阻抗的限值,同时还必须满足自身短路功率因数的限值。只能提高绕组的有效高度来满足短路阻抗;同时增大导线的截面,尽最大可能降低短路阻抗的电阻分量。

3 短路试验变压器绕组电动力分析及工艺措施

短路试验变压器绕组由于需要承受比较大电动力,绕组的设计能否满足短路试验对电动力的要求是该类变压器设计成功的关键,因此,我们针对绕组结构进行了三维有限元模型计算分析,由于短路试验变压器为三相对称结构,仿真分析仅以A相为例。

3.1短路试验变压器绕组电动力分析

3.1.1 全穿越时,两种联接组别的绕组受力情况

1)幅向电动力比较

(a)Dd连接A相幅向力

(b) Dy连接A相幅向力

图5幅向电动力比较

2)轴向电动力比较

(a) Dd连接A相轴向力

(b)Dy连接A相轴向力

图6 轴向电动力比较

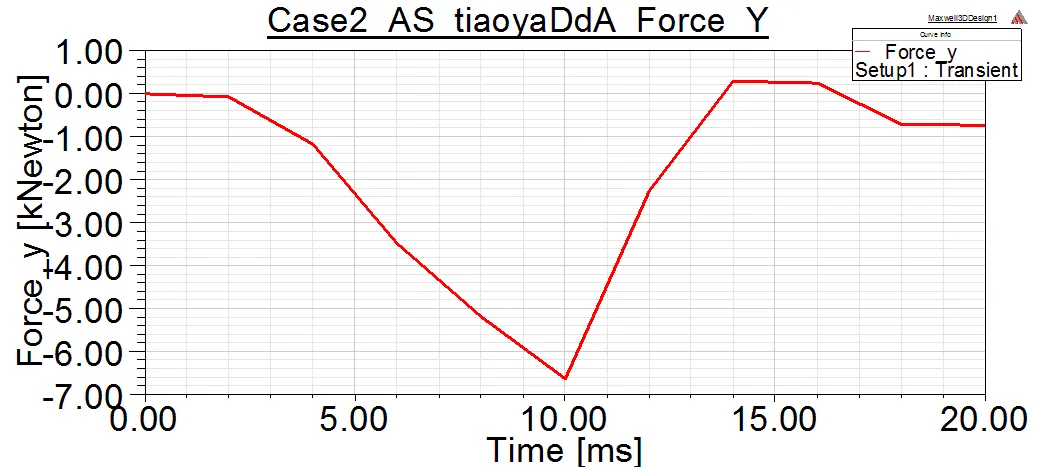

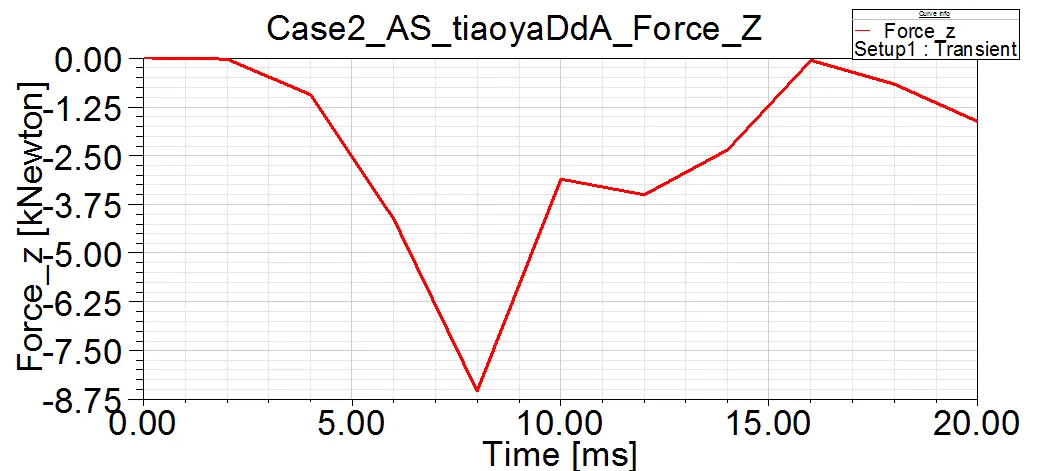

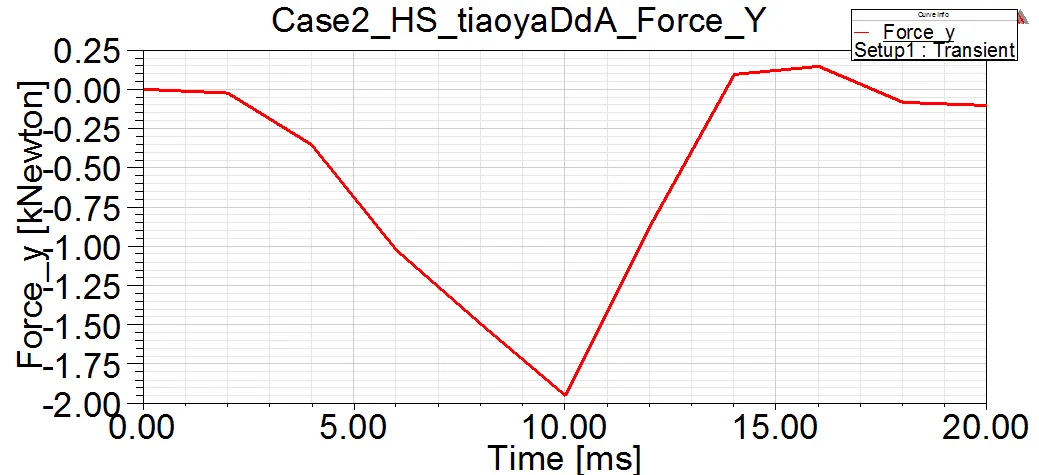

3.1.2 半穿越时,两种联接组别的绕组受力情况

为模拟整流装置中某一个整流元件发生击穿时的突发状态,我们还对半穿越运行时(即单个低压绕组2000 kVA运行)绕组受力进行了分析。

1)幅向电动力比较

(a) Dd连接A相幅向力

(b) Dy连接A相幅向力

图7 幅向电动力比较

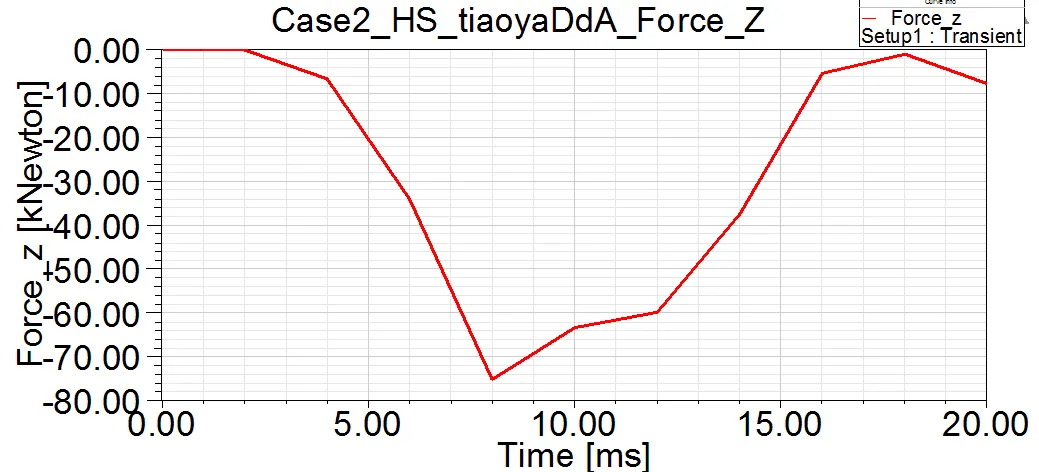

2)轴向电动力比较

(a)Dd连接A相轴向力

(b)Dy连接A相轴向力

图8轴向电动力比较

对比以上短路试验变压器在全穿越和半穿越情况下绕组所受电动力的分析,可以看出:在半穿越情况下,无论是Dd还是Dy联接,其绕组所受的轴向力均为最大的,因此,在绕组制造过程中,需对轴向受力进行处理。

3.2 短路试验变压器绕组制造工艺措施

根据上述短路试验变压器绕组电动力分析结论,绕组的制造需采取如下措施:

1)绝缘件制造方面

绝缘纸板条料采用HPB纸板制作并热压密化处理,密化压力为20~30 MPa,温度为90±10 ℃,时间不少于5 h。垫块穿配时要加强对各撑条上垫块总高度的控制,使各撑条上垫块受力均匀,同一绕组的撑条高度互差控制在±1%以内,同台产品异相绕组撑条垫块总高互差不大于1.5%。

铁轭绝缘端圈上的垫块应分布均匀,位置公差为±2 mm,厚度要一致,公差控制在±1 mm。

2)绕组的绕制方面

把填充辐向尺寸的层间垫条、内径垫条和外径垫条入烘干炉干燥,排除垫条内的水分。

绕制绕组时,必须采用拉紧装置拉紧导线,对全部导线进行轴向和辐向压紧,高压线圈要对全部导线拉紧。绕制反饼临时段时,也要使用拉紧装置,以便使线匝平整。

为了保证线段圆整,绝缘撑条要沿圆周均匀分布,撑条间距偏差不超过±3 mm。在主撑条间加放临时假撑条;

线圈出头及端部线饼全部用具有热缩性的收缩带打竹节扣绑扎,并且要绑扎紧实牢固。特别是低压和调压螺旋式线圈,更要加强绑扎。并且线圈出炉后还要再次进行紧固打结绑扎,保证绑扎带不松动。

3)绕组干燥处理方面

线圈采用抽真空恒压干燥,以保证绕组的轴向尺寸稳定。

4)器身装配与整体套装方面

绕组套装要紧实。绕组在下落过程中要能听到绕组绝缘撑条与纸筒间的摩擦声,尤其是内侧绕组要撑紧,各撑条均不得悬空。

各绕组撑条和油隙撑条沿辐向要相互对齐,偏差小于5 mm,绕组垫块与上下端圈垫块要相互对齐,偏差小于5 mm,保证轴向压紧力的传递。

在对绕组进行压紧时,压力不可低于3 MPa,各压钉要均匀拧紧,不可拧紧一个完全到位,再拧紧第2个,以免造成绕组局部变形。

4 结束语

在设计开发短路试验变压器过程中,充分应用了三维有限元模型对产品方案进行了短路电流、短路电动力的分析研究,对产品的最终设计方案的确定提供了重要的依据。同时也为同类型产品设计方案的优化提供了重要的设计经验。

[1] 崔立君. 特种变压器理论与计算[M]. 上海:科学技术文献出版社, 1996.

Design and Analysis of Winding Electric Power on Short Circuit Test Transformer of 300 MVA

Ning Zuoqing

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064,China)

TM402

A

1003-4862(2017)05-0074-04

2017-02-15

甯佐清(1975-)男,本科。研究方向:开关电器试验系统设计。