气动脱硫技术在SO2超低排放项目中的应用

杨立颖,杨利军,张玉杰

(1. 航天环境工程有限公司,北京 100074;2. 中国恩菲工程技术有限公司,北京 100038)

烟气脱硫脱硝

气动脱硫技术在SO2超低排放项目中的应用

杨立颖1,杨利军1,张玉杰2

(1. 航天环境工程有限公司,北京 100074;2. 中国恩菲工程技术有限公司,北京 100038)

主要介绍了气动脱硫技术,以石灰石作为吸收剂,在吸收塔内加装气动脱硫单元和高效除雾器,不加装塔内托盘和湿式电除尘装置就可以高效的脱除燃煤发电厂烟气中的SO2、尘等污染物。结果显示,此超低排放技术可显著降低大气污染物排放水平。

二氧化硫 气动脱硫 技术 超低排放 经济型

Abstract: Usage of pneumatic desulphurization technology is mainly described. Limestone as an absorbent, SO2, dust and other pollutants in flue gas can be efficiently desulphurized and removed when the pneumatic desulphurization units and efficient defogger were installed in the desulphurization tower, instead of perforated plate and wet electrostatic precipitator. The results show that pollutants emission decreases obviously by the ultra-low emission technology in power plant

Keywords: sulphur dioxide; pneumatic desulphurization; technology; ultra-low emission; economy

我国是一个燃煤大国,煤炭在我国的能源结构中占据主导地位,并且在近年内不会改变。但是煤炭的燃烧会产生大量的氮氧化物(NOx)、硫氧化物、烟尘等,重污染了环境。随着国家环境保护“十二五”规划出台和《火电厂大气污染物排放标准》(GB 13223—2011)的实施,对重点控制地区的燃煤机组污染物排放要求大幅提高。在此背景下,内蒙古魏家峁煤电一体化电厂一期工程2×660 MW超临界空冷机组湿法烟气脱硫工程于2016年底调试结束,该工程采用气动脱硫与高效除雾器相结合的技术烟气达到超低排放标准[1],其中烟尘质量浓度小于或等于10 mg/m3,SO2质量浓度小于或等于35 mg/m3,NOx质量浓度小于或等于50 mg/m3。

1 工程概况

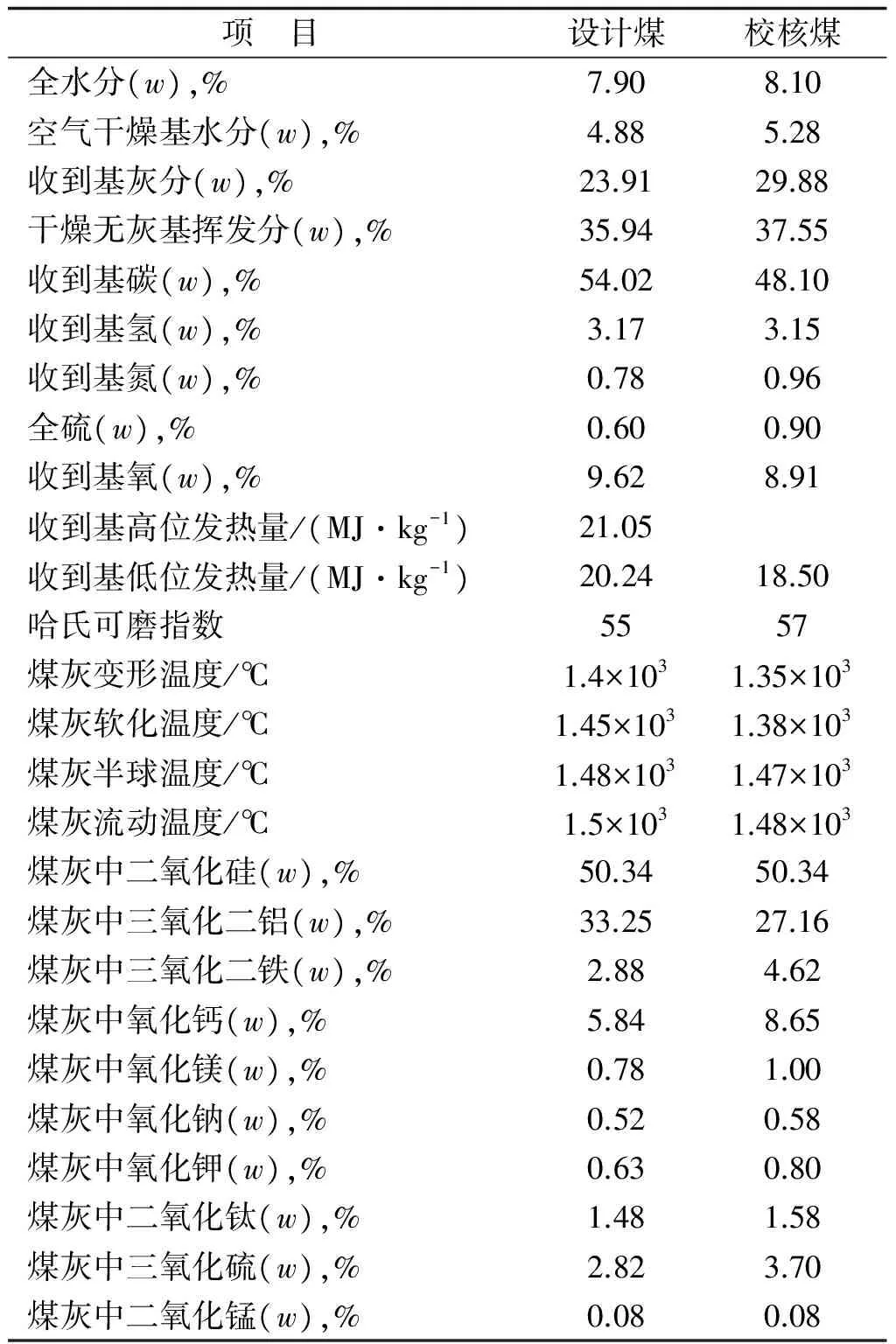

魏家峁电厂装设2台660 MW燃煤发电机组,锅炉为超临界参数变压运行螺旋管圈直流炉、四角切向燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、紧身封闭、全钢构架的∏型直流炉。空气预热器为三分仓回转式空气预热器。锅炉点火和稳燃用油为-10号轻柴油及节油点火装置。每台锅炉炉后配有2台双室除尘器,除尘效率不小于99.86%。每台锅炉配备有送、引风机各2台,引风机采用静叶可调轴流式风机。选用煤种为魏家峁煤矿烟煤,煤种参数见表1。

2 技术方案

目前国内的超低排放技术多种多样,该工程采用气动脱硫除尘技术和高效除雾器技术相结合,采用石灰石-石膏法,使处理后的烟气达到超低排放标准,烟尘质量浓度小于或等于10 mg/m3,SO2质量浓度小于或等于35 mg/m3,并且能够降低工程投资、减少占地面积、节约运营成本。

表1 煤质及灰成份分析资料

2.1 气动脱硫除尘技术[2]

气动脱硫技术是借助空气动力学、流体力学和气动热力学等诸多方面的研发经验,开发的独具特色的烟气除尘脱硫专利技术(ZL 200720173601.8),已指导建设完成多个烟气脱硫工程。

气动脱硫技术是在传统湿法脱硫除尘技术的基础上,增加了气动旋流段,能使烟气与浆液在气动旋流筒内进行强烈掺混,增强气液两相的传质效率,继而提高脱硫效率,此段也是高效脱硫区。在研发气动脱硫技术的过程中,依托航天空气动力技术研究院在流体力学领域的研究优势,对气动脱硫除尘的原理进行了大量的理论分析和试验研究,建立了湍流的计算模型,得到了大量的理论数据,并在试验装置上进行了大量的试验验证;掌握了各种工况条件下参数匹配的关键技术,解决了气动脱硫技术的核心部件旋流器的设计问题,形成了针对不同工况、不同条件、不同要求的工程设计软件。在实际工程中,针对不同的FGD出入口SO2浓度,会对脱硫塔的液气比及喷淋层数量进行相关计算确定。原烟气进入脱硫塔后,经旋流器作用而旋转上升,在脱硫单元内形成一层悬浮的脱硫液,吸收烟气中的二氧化硫,气液接触比表面积大,以很少的循环液量(液气比相当于国外同类湿法脱硫技术的1/3~1/2)达到较高的脱硫、除尘效率。

2.2 脱硫系统主要设备的选择

2.2.1 浆液循环泵

每座吸收塔配备4台(3用1备)流量为12 000 m3/h的浆液循环泵。4台泵全部运行时,保证整个脱硫系统的脱硫效率不小于97%。每台循环泵对应一层喷淋管路,采用单元制设计,4层喷淋管路由分配管网和喷嘴组成。

2.2.2 氧化空气及搅拌系统

氧化空气系统由氧化风机、氧化空气管路和氧化空气喷枪组成。每个塔设2台单级高速离心式氧化风机(风量369 m3/min,风压88.2 kPa,1用1备)。吸收塔浆池处周向布置5台侧进式搅拌器,共一层,搅拌器的轴线与水平面和吸收塔的径向线保证一定的夹角以达到均匀的搅拌效果。氧化空气喷枪安装于距上层搅拌器前端的一定位置处与搅拌器配合液流搅动、破碎氧化空气使之均匀分散保证高的氧转移率。

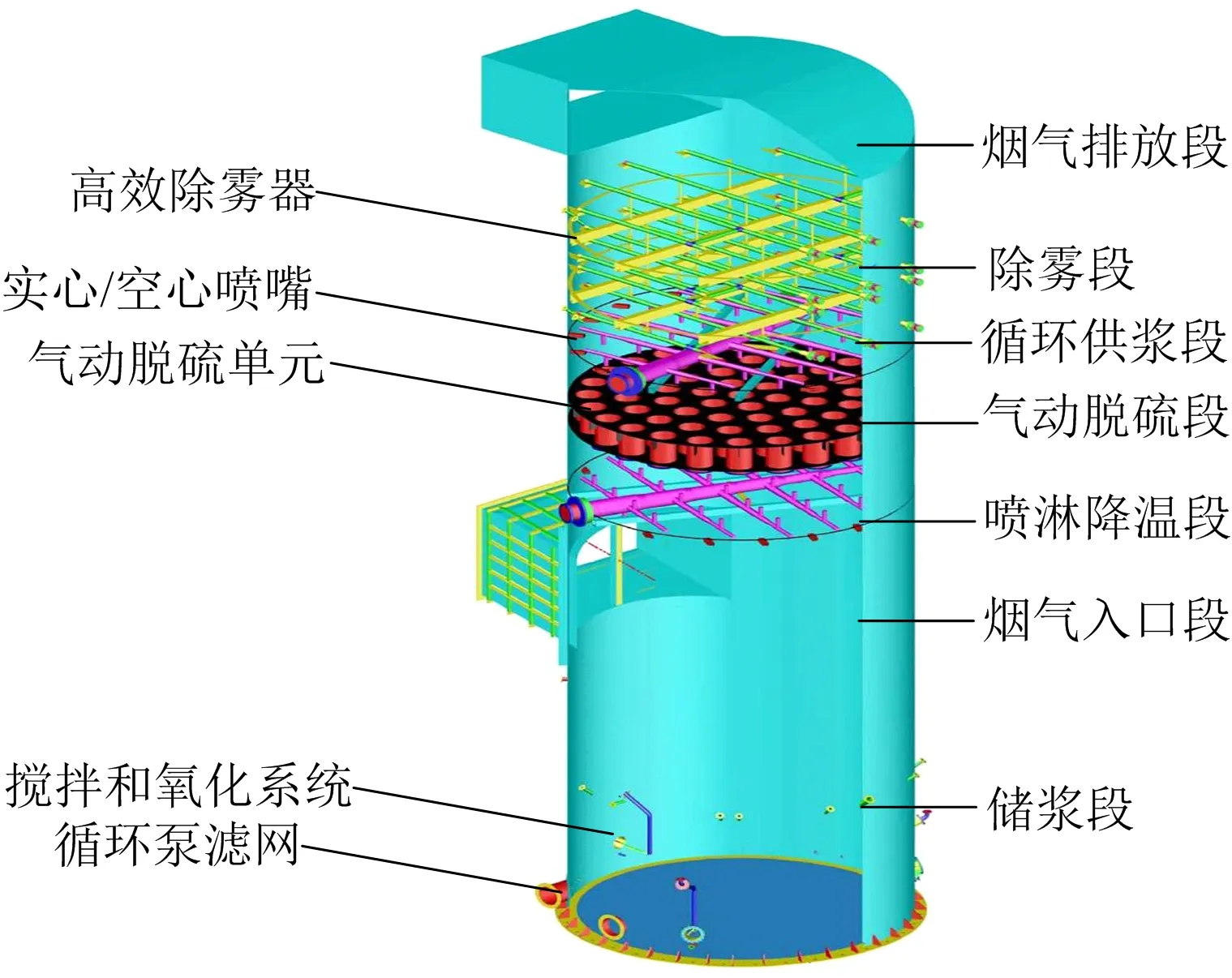

2.2.3 吸收塔系统

吸收塔尺寸为φ18.4 m×40.12 m,自下而上由浆池段、烟气稳定段、喷淋降温段、过滤段、缓冲段、除雾段、烟气排放段构成,见图1。

图1 气动塔结构示意

1)浆池段。用于储存脱硫循环浆液。氧化风机向浆池的浆液中喷入空气将亚硫酸钙氧化为硫酸钙并生成石膏晶体。吸收塔浆池中的pH值由投入的石灰石剂量控制约为5.6~5.8。吸收塔浆液池容积为1 300 m3。

2)烟气稳定段:入口烟道与吸收塔的连接处。进气口向下倾斜一定角度与吸收塔连接以保证烟气的停留时间和均匀分布。

3)喷淋降温段:此处安装1层喷淋降温管路,采用单元制设计,通过1台循环泵从浆池抽取浆液,降温管路的出口处安装有大通径、防堵塞专用脱硫实心喷头,喷淋管路使浆液向上成锥形均匀喷出。在此段烟气与石灰石/石膏悬浮液滴接触掺混降低烟气温度,同时部分SO2、SO3、烟尘等通过液滴的表面被吸收。

4)过滤段:过滤段是气动脱硫塔的核心部位,此处自上而下安装有1层循环供浆管路、多个脱硫单元并联组成的烟气吸收段。每个脱硫单元安装有使烟气旋转上升的旋流器,烟气通过各旋流器后与旋流器上方循环浆液管路喷出的浆液逆向接触,浆液在此处被气动力托住旋切、破碎,极大地增加了浆液停留时间和气液接触面积,降低了SO2穿过液膜的阻力,因此以较低的液气比可以达到很高的脱硫效率。补给的新鲜石灰石浆液接入循环供浆管路循环泵入口,直接进入循环供浆管路供入过滤段,而不是先供入浆池经稀释后再进入循环供浆管路,以提高吸收液活性取得高的脱硫效率。循环供浆管路出口处同样安装有大通径、防堵塞专用脱硫实心喷头浆液向下喷出。在此段石灰石/石膏悬浮液滴与烟气接触掺混吸收烟气中的SO2、SO3、烟尘等。吸收了烟气中SO2等酸性物质的浆液落入吸收塔过滤段继续进行脱硫反应。

5)除雾段:设两级屋脊式除雾器以除去净烟气中夹带的液滴和雾滴并配套4层除雾器冲洗系统,除雾器出口烟气湿度不大于75 mg/m3(干基)。

6)烟气排放段:此处连接出口烟道其设计高度要保证除雾器的流场不被破坏从而保证除雾效率。

2.2.4 高效除雾器及其冲洗系统

高效除雾器及其冲洗系统由三级除雾器组件、4层配套冲洗母管和冲洗喷嘴组成。除雾器冲洗水定时对除雾器进行冲洗,防止积灰结垢,兼对吸收塔具有补水的作用。

2.3 脱硫、除尘性能分析

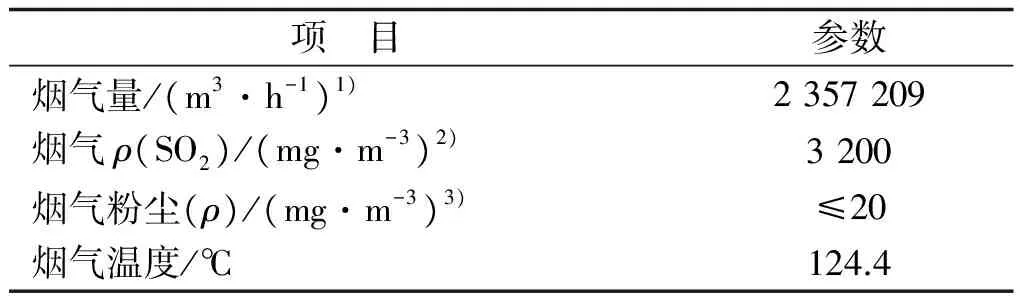

2.3.1 脱硫系统原烟气参数

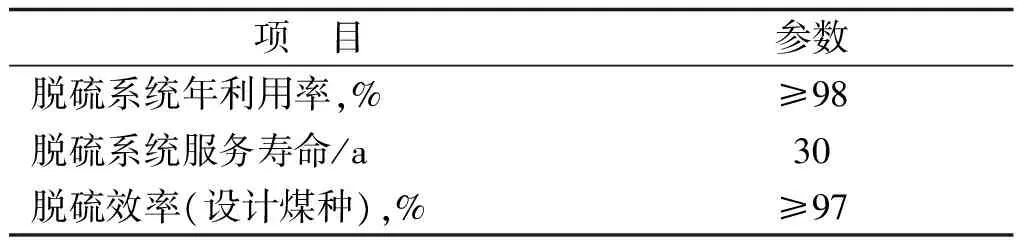

脱硫系统原烟气参数(设计煤种)见表2。2.3.2 脱硫系统其他技术指标

脱硫系统其他技术指标(设计煤种)见表3。

表2 脱硫系统原烟气参数(设计煤种)

注:1)标态,湿基,实际氧; 2)标态,干基,6%氧; 3)标态,干基,实际氧。

表3 脱硫系统其他技术指标(设计煤种)

2.3.3 脱硫系统脱硫性能分析

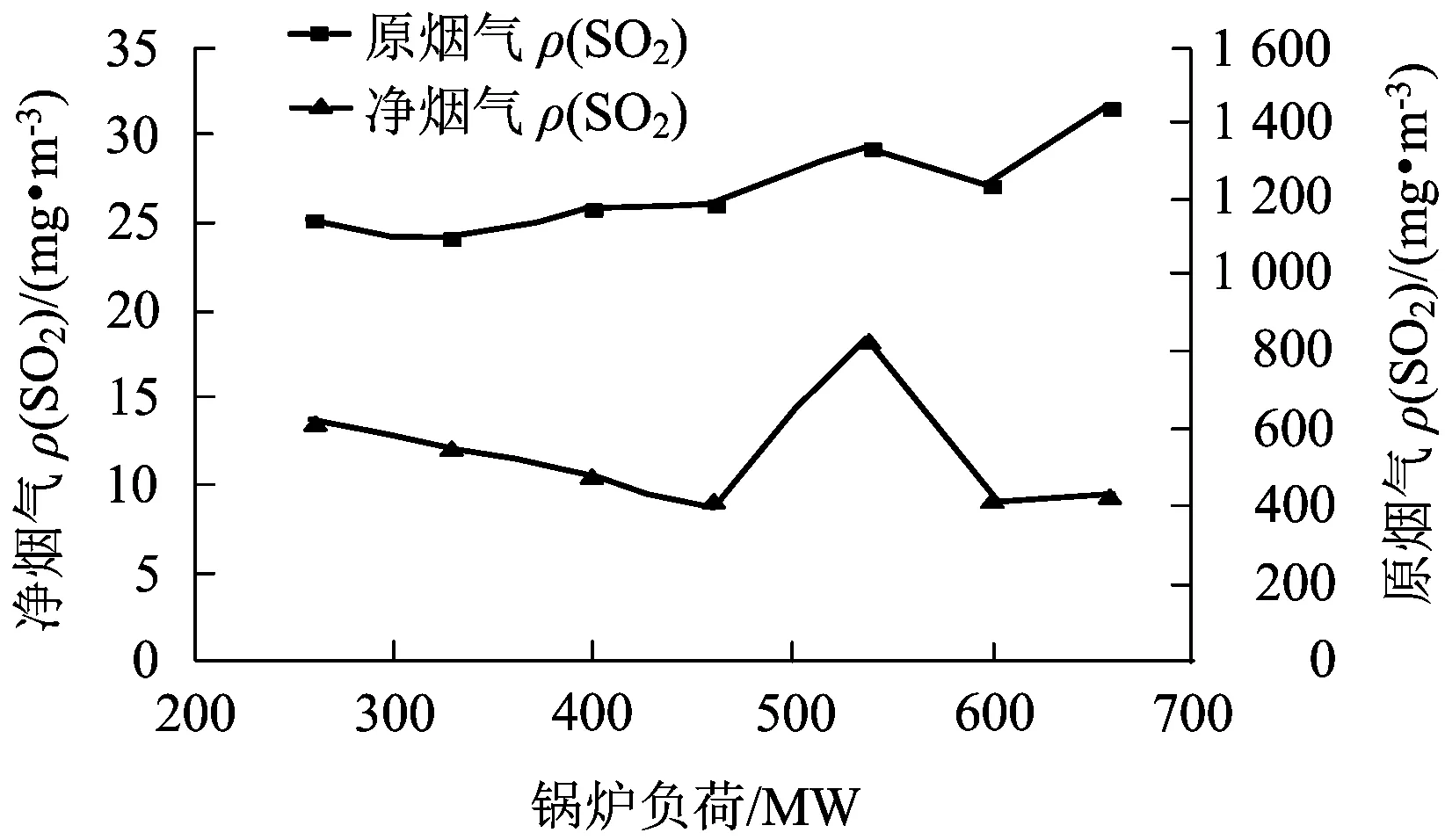

锅炉负荷与原烟气及净烟气中SO2浓度的关系见图2。

图2 锅炉负荷与原烟气、净烟气SO2浓度的关系

锅炉从40%负荷(260 MW)到满负荷运行期间,烟气中ρ(SO2)在1 100~1 451 mg/m3变化。锅炉燃烧的煤种相同,所以原烟气中SO2浓度变化不大。但是锅炉负荷越高,需要处理的烟气量越大,脱硫系统需要脱除的SO2越多。从图2可以看出:随着锅炉负荷的提高,整个脱硫系统的脱硫效果稳定,净烟气中的ρ(SO2)保持在8~18 mg/m3,满足超低排放的要求。锅炉负荷与脱硫效率的关系见图3。

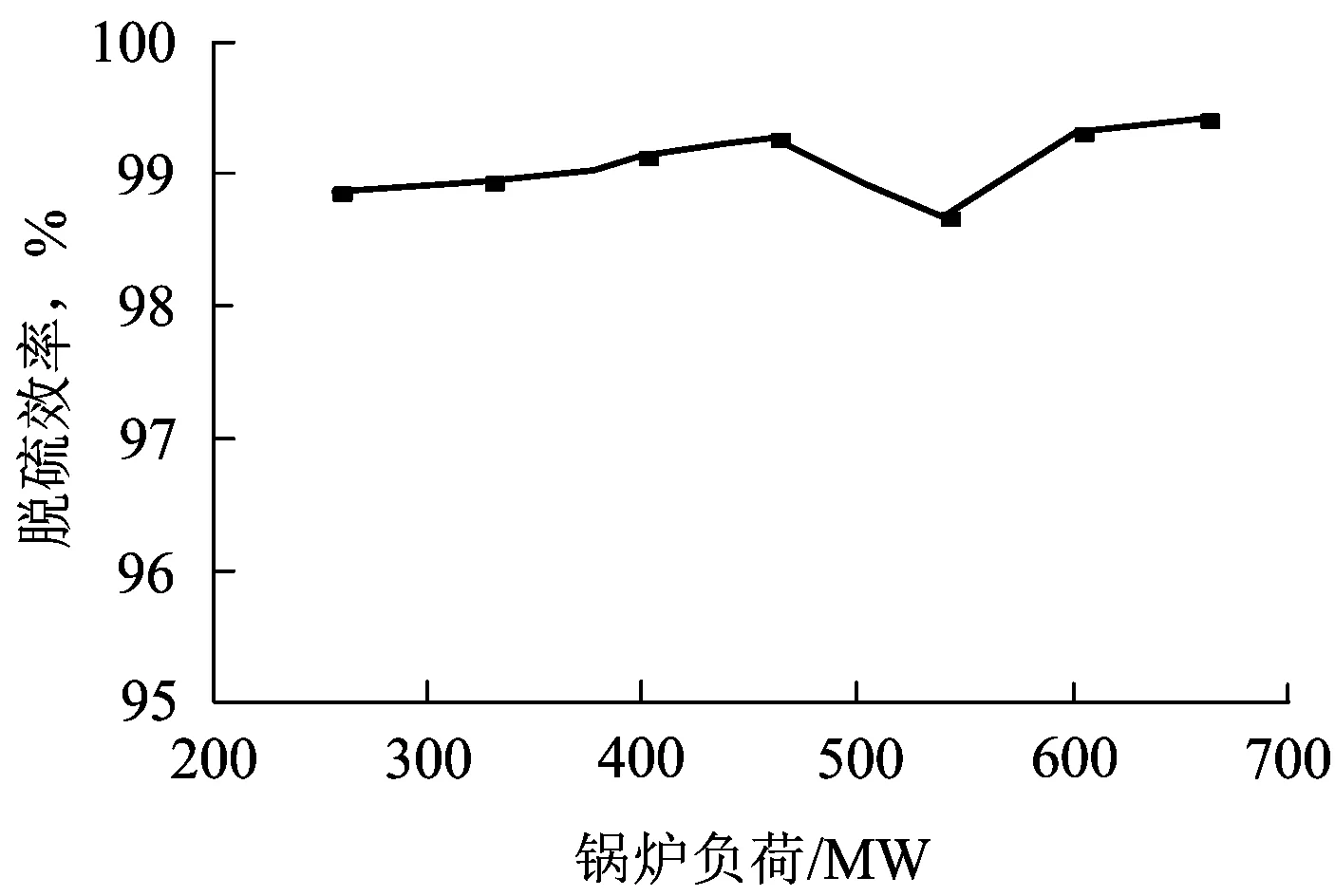

图3 锅炉负荷与脱硫效率的关系

如图3所示:随着锅炉负荷增加,整个脱硫系统运行良好,脱硫效率一直稳定在99%左右,能够适应锅炉负荷变化。

2.3.4 脱硫系统除尘性能分析

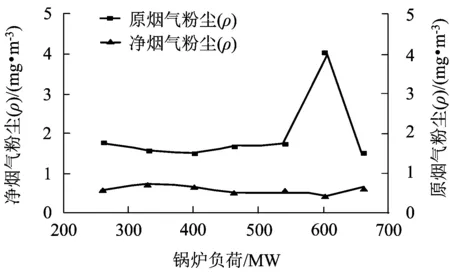

锅炉负荷与原烟气及净烟气中粉尘浓度的关系见图4。

图4 锅炉负荷与原烟气、净烟气粉尘浓度的关系

锅炉从40%负荷(260 MW)到满负荷运行期间,烟气中粉尘质量浓度在1.5~4.1 mg/m3变化。净烟气中粉尘质量浓度保持在0.4~0.7 mg/m3,满足超低排放的要求。

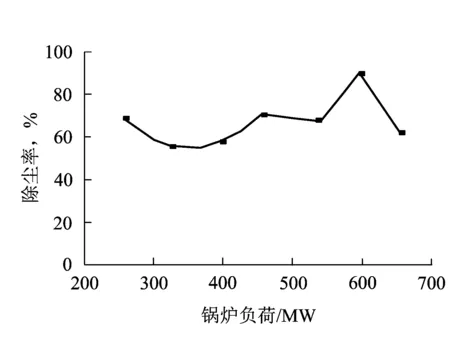

由于整个锅炉系统运行初期,脱硫前端的电袋除尘系统效率较高,进入吸收塔的原烟气中尘含量较低。锅炉负荷与除尘效率的关系曲线见图5。

如图5所示:当锅炉负荷变化时,系统的除尘效率均大于55%。后续运行中,吸收塔入口的尘质量浓度不大于20 mg/m3,经吸收塔及高效除雾器处理后,完全可保证吸收塔出口尘质量浓度不大于10 mg/m3。

图5 锅炉负荷与除尘效率的关系曲线

3 结论

采用气动脱硫技术,在吸收塔内加装气动脱硫单元和高效除雾器,不需要额外的加装塔内托盘和湿式电除尘装置就可以高效的脱除燃煤发电厂烟气中的SO2、尘等污染物,实现火电厂烟气超低排放的目标。既节约了先期投资成本,又能节省运行成本,为燃煤机组的烟气处理技术开辟了一条崭新的发展道路。

[1] 何仰朋,陶明,石振晶,等. 喷淋脱硫塔内除雾器运行特性研究[J]. 中国电力,2015,48(7):124-128.

[2] 刘高峰,唐胜卫.AFGD技术及其在马钢烧结厂的应用[J].现代矿业,2014,30(7):175-177.

ApplicationofpneumaticdesulphurizationtechnologyinSO2ultralowemissionproject

YANGLiying,YANGLijun,ZHANGYujie

(1. Aerospace Environment Engineering Co., Ltd., Beijing, 100074, China; 2. China Enfei Engineering Technology Co., Ltd., Beijing, 100038, China)

TQ111.16

B

1002-1507(2017)08-0046-04

2017-03-14。

杨立颖,女,航天环境工程有限公司工艺工程师,从事烟气脱硫工程设计工作。电话:15120037635;E-mail:ylyhthj@163.com