硫磺回收装置长周期运行存在的问题分析及对策

王会强

(中国石油四川石化有限责任公司,四川成都 611930)

硫磺回收装置长周期运行存在的问题分析及对策

王会强

(中国石油四川石化有限责任公司,四川成都 611930)

介绍了中国石油四川石化10 kt/a硫磺回收装置的原理、特点及工艺流程。详细阐述了影响硫磺回收装置长周期达标排放运行存在的问题分析。提出装置长周期达标排放的对策。硫磺回收装置经过近40个月的运转,排放尾气中SO2质量浓度小于100 mg/m3,满足最新国家标准GB 31570—2015要求,为新标准的实施以及同类装置改造提供参考。

硫磺回收 二氧化硫 长周期 达标排放 问题 对策

Abstract: Principle, characteristics and process of 10 kt/a sulphur recovery unit in China Petroleum Sichuan Petrochemical Co., Ltd. are described. The problems that affect the long-term discharge operation of sulphur recovery unit are analyzed in detail. Countermeasure about device for long periods of standard discharge is proposed. The sulphur recovery unit has been in operation for nearly 40 months,and the concentration of SO2in the exhaust gas is less than 100 mg/m3, meeting the latest national standard GB 31570—2015, providing reference for the implementation of new standards and the transformation of similar devices.

Keywords: sulphur recovery; sulphur dioxide; long period; standard discharge; problem; countermeasure

中国石油四川石化有限责任公司(以下简称四川石化)为适应原料硫含量波动大的特点,新建两套50 kt/a硫磺回收装置。该硫磺回收装置处理来自酸性水汽提装置产生的含氨酸性气和溶剂再生装置的清洁酸性气,使排放尾气达到GB 31570—2015的环保要求(一般地区SO2质量浓度限值400 mg/m3,特殊地区SO2质量浓度限值100 mg/m3)。硫磺回收装置是全厂重要的环保装置,因此确保其安全、平稳、长周期运行是很有必要的。硫磺回收装置长周期运行影响的因素存在复杂性、多样性及综合性。笔者从多个方面同时结合装置运行实际情况,深入分析其影响因素,为解决同类装置长周期运行提供技术思路。

1 硫磺回收装置原理、特点及流程

四川石化硫磺装置采用工艺成熟的高温热反应和两级催化反应的Claus硫回收工艺,按照酸性气中H2S含量比例,采用部分燃烧法,将全部原料气引入制硫燃烧炉。在炉中按制硫所需的O2量严格控制配风比,使H2S燃烧后生成SO2的量满足H2S与SO2体积比接近于2,H2S与SO2在炉内发生高温反应生成气态硫磺。未完全反应的H2S和SO2再经过转化器,在催化剂的作用下,进一步完成制硫过程。对于含有少量烃类的原料气用部分燃烧法可将烃类完全燃烧为CO2和H2O,使产品硫磺的质量得到保证。制硫催化剂选用中国石油天然气研究院研制的CT系列催化剂。该装置运行近40个月,其转化率可达95%以上。尾气处理部分采用无在线炉硫磺回收及尾气处理工艺,液硫脱气部分采用循环脱气法。该装置特点有:①进一级转化器的过程气温度由高温掺合阀自动控制,尾气处理用烟气废热作热源,外供氢源;②进制硫燃烧炉的酸性气和空气采用比值调节器进行配比调节,在尾气分液罐出口过程气线上设置H2S/SO2在线分析仪。根据在线分析仪的信号反馈微调进燃烧炉的空气量;③制硫燃烧炉后设置的制硫余热锅炉,产生4.0 MPa饱和蒸汽,经尾气焚烧炉后的烟气过热后并网,充分利用高温位余热和烟气废热,降低装置能耗;④一级、三级冷凝冷却器为组合式,共用一个壳程,产生0.4 MPa蒸汽,减少冷侧的控制和调节回路;⑤制硫转化器采用催化剂复合装填技术,避免了催化剂的硫酸盐化,提高催化剂的使用寿命和转化率。

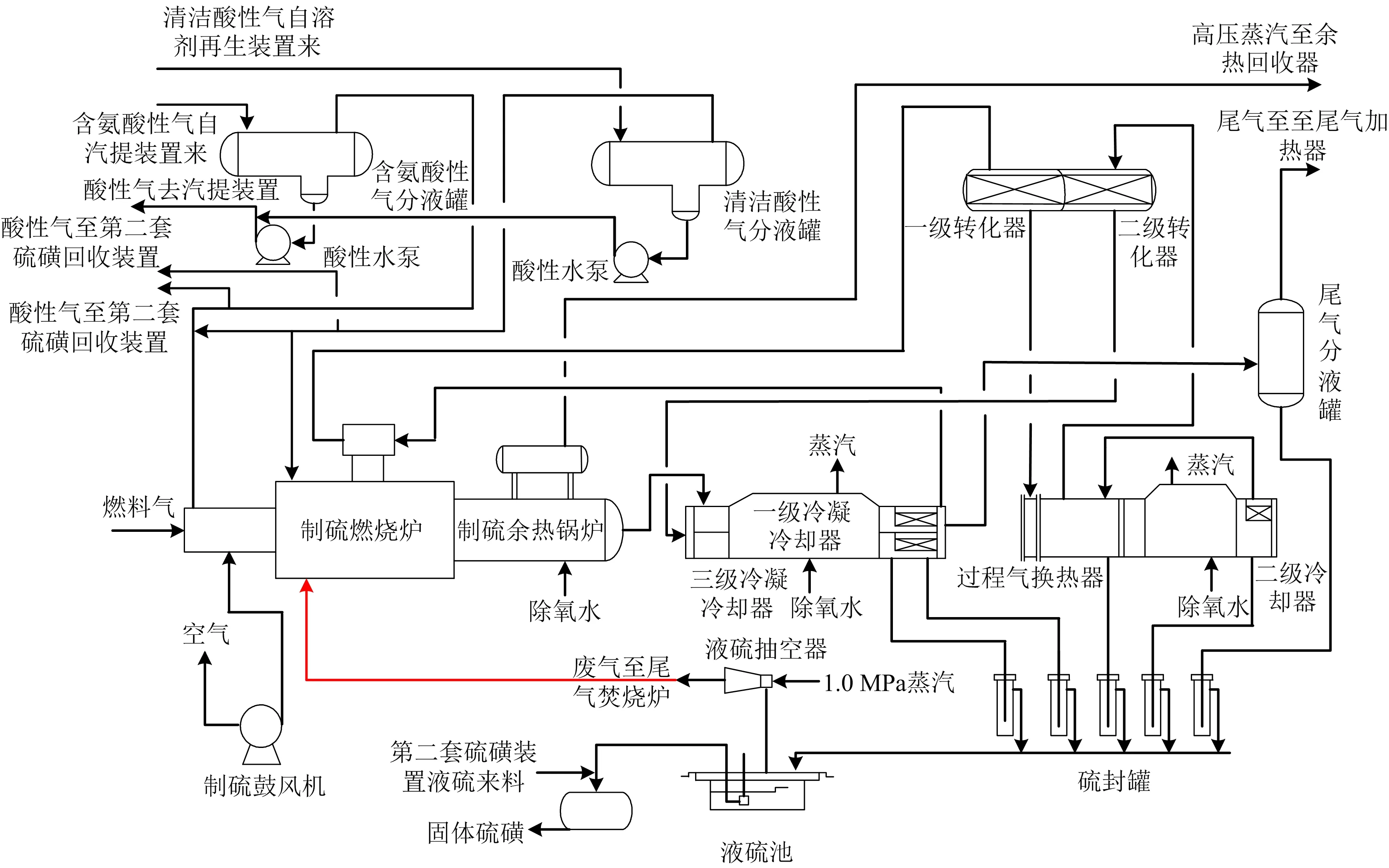

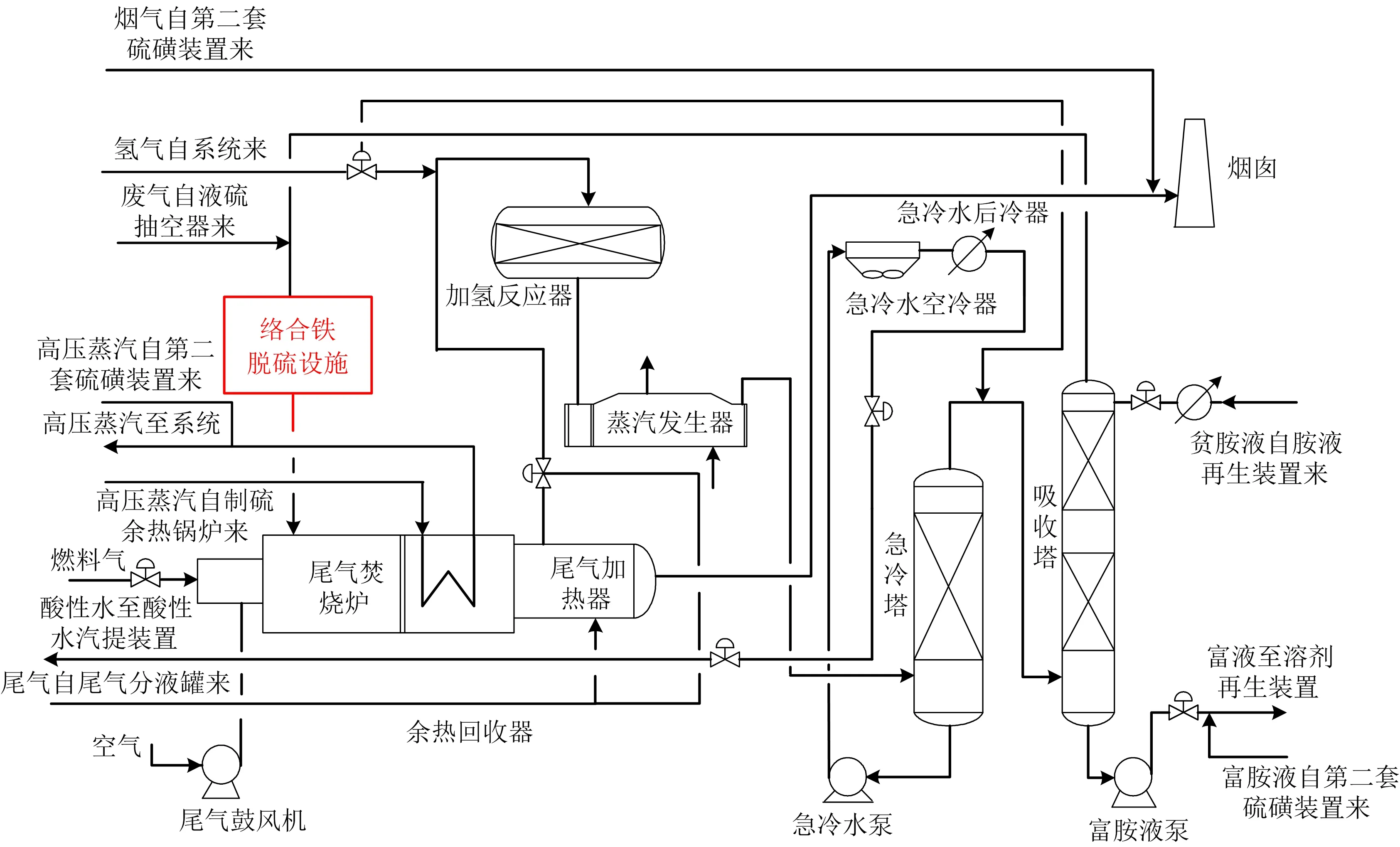

硫磺回收装置工艺流程分为两部分:制硫部分和尾气处理部分。制硫系统工艺流程见图1,尾气处理系统工艺流程见图2。

图1 制硫系统工艺流程(红色为改造部分)

图2 尾气处理系统工艺流程(红色部分为改造部分)

2 影响硫磺回收装置长周期达标运行的问题分析

硫磺回收装置原料是富含H2S的酸性气,同时生产单质硫磺,腐蚀性介质贯穿整个流程。同时该装置处于全厂生产装置的最末端,工艺运行受上游各装置操作工况的影响最明显。因此只有认真分析各个方面的影响因素,才能确切了解装置非计划停工及尾气排放超标的真正原因,为硫磺装置的工艺操作提供技术指导。

2.1 燃料气、原料酸性气质量及流量的影响

受低压火炬气回收并入炼厂燃料气管网影响,造成燃料气中氮气含量较高;尾气焚烧炉火焰燃烧不稳定,受到进入焚烧炉约为15 000 m3/h废气量的冲击,致使尾气焚烧炉发生无火焰联锁停工。某日04:40燃料气采样分析数据见表1。

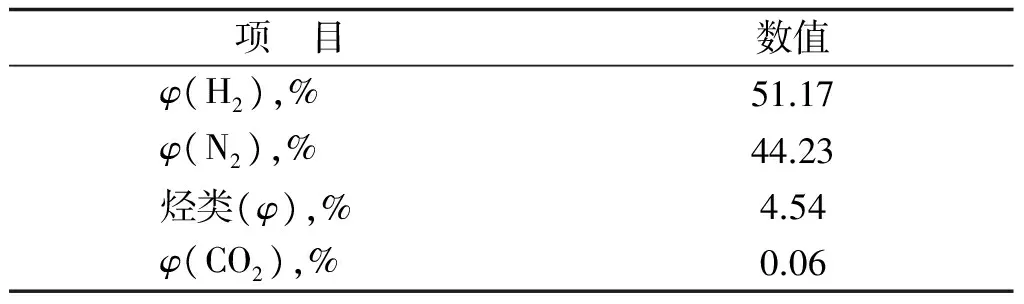

表1 某日燃料气采样分析数据

由于燃料气含氮量较高(如表1所示),点火困难,造成排放长时间超标。硫磺回收装置同时处理酸性水汽提、溶剂再生装置生产的含氨酸性气和清洁酸性气。原料气的成分和流量是制约制硫系统平稳运行及高硫转化率的关键因素。原料酸性气中烃类含量过高,增加制硫系统负荷,致使空气需求量上升,以至炉头压力、温度急剧上升。再者大量的烃类组分稀释了酸性气中H2S的浓度,使生成硫的化学平衡受到抑制,硫转化率降低。另外大量重烃类(>C4组分)燃烧不充分,产生大量石油焦及炭,沉积在点火枪处致使点火故障。2014年12月停车检修发现点火枪及火嘴处有大量焦炭聚集。大量积炭将导致催化剂活性下降及床层压降上升,降低硫转化率。酸性气中氨、水含量过高将导致制硫燃烧炉一区温度很难控制在1 300 ℃以上,使炉内副反应增加,制硫尾气中有机硫含量增加,降低硫转化率;同时未反应的氨易使制硫及尾气处理系统低温部位增加结盐的风险。

2014年1月开工至今,酸性气负荷波动较大,使配风滞后是造成尾气中SO2排放超标的直接原因。处理量与尾气排放数据见表2。

表2 处理量与尾气排放数据

2.2 上游装置操作工况对硫磺系统的影响

四川石化炼油部分采用加氢路线,硫磺装置处理酸性气负荷大部分来自溶剂再生装置。因此溶剂再生装置运行工况对制硫系统平稳操作有着直接联系。由于上游渣油加氢装置设计原因,循环氢脱硫塔设计撇油至富胺液线,造成富胺液长期含油、烃及氢严重。并且渣油加氢装置撇油操作为每天白班撇油一次,撇油操作主要是针对循环氢脱硫塔及富胺液闪蒸罐,尤其是循环氢脱硫塔。若塔内积油易引起雾沫夹带,引起循环氢压缩机入口分液罐液位高,而循环氢氢入口分液罐设计较小,易导致循环机停车装置停工。

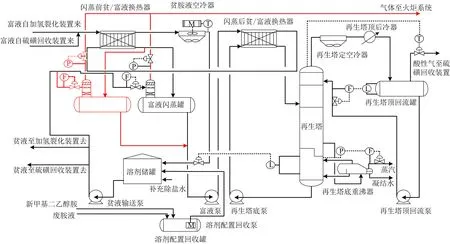

针对上游装置运行情况,四川石化采取相应的技术改造措施:①上游装置平稳操作的同时将循环氢脱硫塔撇油线改至污油罐;②增加1个容积相同的闪蒸罐,将富胺液在闪蒸罐内停留时间增加1倍,同时将闪蒸气至火炬管线直径由原来的80 mm扩大为200 mm。上游加氢装置撇油流程及改造部位示意见图3,溶剂再生装置技术改造后流程见图4。

2.3 催化剂因素

硫磺回收装置采用高掺阀提高入反应器温度。该方案容易使氧带入催化剂床层,增加脱氧催化剂负荷及硫酸盐化风险,致使正常范围配风致使过程气中氧含量超标,对有机硫水解及Claus催化剂活性造成威胁。

图3 上游加氢装置撇油流程及改造部位示意(红色部分为改造项目)

图4 溶剂再生装置技术改造后流程(红色部分为改造项目)

目前国内硫磺催化剂研制已取得长足进展。该系列催化剂在性能上已经达到国外先进水平,甚至在某些技术性能已经赶超国外同等型号的催化剂[1]。四川石化硫磺装置催化剂采用西南天然气研究院研制的CT系列催化剂。该系列催化剂性能可靠,适合炼厂大规模、复杂工况及长周期运行的苛刻要求。装置连续运行近40个月,其中一级转化器床层温升在70~85 ℃,二级转化器床层温升在10~22 ℃。催化剂床层温升变化平稳,表明此催化剂有优秀的稳定性且完全满足不同工况下的生产要求。连续监测,硫磺回收装置硫的收率始终大于97%,符合硫磺装置长周期运行的要求。但经常出现受其他因素影响,硫磺装置非计划停工吹硫时,容易造成催化剂床层飞温以及尾气排放难以达标。因此采用延时停工吹硫法及尾气深度脱硫设施得到多次实践,并取得很好的效果。

2.4 设备因素

硫磺装置运行一年检修过程中发现2套硫磺装置高温掺和阀阀芯腐蚀严重。该高温掺和阀是由西安泵阀总厂生产制造。该阀芯材质为特质Ni-Gr-Al高温合金加表面抗硫工艺处理。其耐高温可达1 400 ℃,无需水循环冷却,填料部分设有蒸汽保温和氮气吹扫结构。由于其所处的工作环境长期接触高温含硫氮碳等杂质酸性腐蚀性介质,对其材质要求苛刻。在整个运行周期内因其腐蚀及脱落造成非计划停工达数次。

制硫燃烧炉衬里运行情况好坏也是制约装置长周期运行的关键,制硫燃烧炉是硫磺回收装置的核心设备之一。60%~70%的硫化氢在此转化成单质硫,控制1/3的硫化氢转变成二氧化硫,控制氨和烃类完全燃烧。制硫燃烧炉运行的优劣,直接影响着硫的回收率以及装置长周期运行。运行初期两套制硫炉衬里相同:迎火层为刚玉莫来石大砖;耐热层为轻质耐火浇注料;隔热层为轻质隔热浇注料。运行初期两套制硫炉锥段部位外壁均出现不同程度的超温现象,一套制硫炉甚至出现红热现象[2]。该型衬里材质严重制约整个装置长周期运行。

液硫池内蒸汽盘管伴热管线腐蚀穿孔。该管线材质为316L。在装置投料试车期间发现液硫池内液硫表面有气泡鼓出。进行逐一排查,发现有数根伴热管线腐蚀穿孔。究其原因是试车期间液硫池顶封口未及时封盖,导致雨水进入硫池,在水分、氧、防腐涂料及高温硫存在的情况下,造成对金属的腐蚀加剧。导致金属腐蚀的原因是多种因素造成的结果,此次修复在有可燃性粉尘的受限空间内进行,造成开车时间推迟近两个月。如不及时发现处理,在正常生产期间将造成恶劣的环境事故及重大经济损失。

2.5 仪表因素

制硫系统稳定性受酸性气负荷及组成的影响,造成主配风长期手动控制,配风严重滞后,H2S与SO2比值很难维持在2∶1,进而造成硫回收率的下降,进一步对尾气处理部分造成冲击。再者H2S/SO2在线仪表故障率较高,所以对其投用率较低。H2在线分析仪故障,由于备品备件不足,造成长时间难以恢复,故采用监测急冷水pH值来调整配氢量。这样操作易造成SO2穿透催化剂床层,并堵塞急冷塔填料,引起SO2排放上升,硫回收率下降。

液硫脱气部分硫池废气至尾气焚烧炉没有联锁自保设施,使尾气焚烧炉在非计划停车时,富含单质硫的废气持续进入炉内,造成过热段及换热段管束积硫而堵塞。在以后的开车过程中造成配风困难,对尾气焚烧炉长周期运行埋下隐患。

尾气焚烧炉火嘴故障率高,在非计划停工后,无法紧急启动,造成尾气排放超标。受全厂燃料气氮含量制约,尾气焚烧炉点火困难。

3 硫磺装置长周期达标排放的对策

3.1 改造液硫脱气废气流程

液硫脱气后的废气通至尾气焚烧炉,可使尾气排放中SO2质量浓度降低100~200 mg/m3。这部分硫回收成为目前改造的重点。目前将该部分废气改至制硫燃烧炉进一步提高硫回收率。同时制硫炉炉头部分增加富氧线,最大限度提高单套硫磺装置负荷同时降至能耗。

3.2 尾气处理部分改造

目前硫磺装置尾气处理部分难以满足当前环保排放要求(排放气体SO2质量浓度小于或等于100 mg/m3),因此吸收塔出口管线增加络合铁液相除硫系统,理论上可满足最严格的环保要求。该部分可以是整体撬装设备,安装操作简单,可同时满足正常工况和特殊工况需要。

3.3 硫磺回收装置停工尾气达标排放的优化

硫磺回收装置受设备腐蚀、工况及负荷的影响,经常出现计划与非计划停工。传统的硫磺回收装置停工方法难以使尾气达标排放,因此有必要优化目前的停工方法,使其与现有严苛的环保要求相适应。具体优化措施:将低流量酸性气热浸泡后切换至燃料气模式,吹硫工程中加大炉头氮气流量,并与尾气处理部分同时运行,但要严格控制过程气氧含量,严防加氢反应器床层飞温,延长停工吹硫时间,降低排放超标的风险,降低催化剂床层残余固态硫含量。此方法与2017年2月16日开始进行为期12 d的试验,排放SO2质量浓度均值为700~900 mg/m3(满足原排放标准SO2质量浓度小于或等于960 mg/m3)。2017年6月投用尾气深度处理工艺后理论上仍能满足最新排放要求。

4 硫磺装置运行情况

硫磺回收装置自开工以来,酸性气流量波动较大,带烃严重。但CT系列催化剂活性稳定、效率高、抗冲击能力强。该装置设计标准负荷1.4×105m3/h,实际负荷为设计值的40%~85%。一级转化器床层温升在70~85 ℃,二级转化器床层温升在10~22 ℃。加氢反应器床层温升平均在20~32 ℃。通过对上游装置改造,清洁酸性气含烃量下降。连续20个月,硫磺回收装置运行稳定,尾气排放SO2质量浓度低于400 mg/m3。2017年6月投用尾气深度处理工艺后理论上仍能满足最新排放要求。

5 结语

硫磺回收联合装置是炼油厂环保装置的核心。随着新环境保护法的实施,环保要求更为苛刻,因此保证其平稳运行很有必要。通过对影响装置长周期达标排放的原因分析,并提出相应改造对策,可提高硫磺装置的硫回收率,对同类装置的安全、经济、平稳、长周期运行有较好的借鉴意义。

[1] 诸林.天然气加工工程[M].北京:石油工业出版社,2008:7.

[2] 王会强,文冰,彭亮.制硫炉浇注衬里结构的应用[J].中外能源,2014,19(10):83-87.

Analysisandcountermeasureoflong-termoperationofsulphurrecoveryunit

WANGHuiqiang

(Sichuan Petrochemical Co., Ltd., Petrochina, Chengdu, Sichuan, 611930, China)

TQ111.16;TE64

B

1002-1507(2017)08-0030-05

2017-06-22。

王会强,男,中国石油四川石化有限责任公司助理工程师,主要从事炼油相关技术工作。电话:18030590329。E-mail:wanghq329@petrochina.com.cn。