丝饼条纹丝分布规律及其在生产中的应用

邵明礼,靳文鹤,杨军杰

(新乡化纤股份有限公司,河南新乡453011)

丝饼条纹丝分布规律及其在生产中的应用

邵明礼,靳文鹤,杨军杰

(新乡化纤股份有限公司,河南新乡453011)

针对半连续纺黏胶生产工艺中出现丝饼条纹丝,分析了其形成的原因及规律,阐述了差微箱对条纹丝分布的影响。在实际生产中通过调整条纹丝的数量、大小及位置分布,解决了丝饼内层条纹丝加工易出现断头、不易退绕等问题。

黏胶纤维;丝饼;条纹丝;卷绕;差微箱

R535型纺丝机是原产于德国的半连续黏胶长丝纺丝机,在该纺丝机上所纺的丝饼中,经常会发现丝饼内层面条纹丝较多。在条纹丝处,丝条重叠挤压较严重,在丝饼成筒时丝条易断头,严重影响丝饼成筒,并造成大量断头及废丝,对生产造成了较大的影响。为了减少因条纹丝造成的各种问题,作者从理论及生产实际两方面对条纹丝的形成原因及分布规律进行了分析和探讨。利用其分布规律,在生产中通过调整影响条纹丝位置的各种参数,减少丝饼内层条纹丝的大小及数量,从而减少加工成筒的断头率及废丝率,提高了丝饼的退绕性能。本文从理论及实际两方面对条纹丝的成因及其分布规律进行分析,并简要阐述了其在实际生产中的应用。

1 条纹丝的理论分布规律分析

纺丝机升降架每升降一次,丝条在丝饼内壁的卷绕圈数 (下文中简称为 “卷绕圈数”,用“N”表示)与条纹丝的形成有关。丝条的卷绕圈数与丝条的卷绕直径、纺速、升降架的升降次数等参数有关。

其关系可用如下公式进行表示:

NπD=V·cos[arcsin (2KH/V)]/K[1](1)

由公式(1)可得到丝条卷绕直径的关系式:

D=V·cos[arcsin (2KH/V)]/(KNπ) (2)

其中:

N—卷绕圈数,圈/次;

π—为常数,3.14;

D—卷绕直径,mm;

V—纺速,m/min;

H—漏斗升降高度,mm;

K—升降架升降次数,次/min;

arcsin(2KH/V)—丝条的卷绕角,弧度。

如果将丝饼上的丝条展开,升降架每升降一次时,丝条刚好又回到原丝条起点处的端面上。现将升降架每升降一次,丝条在丝饼的园柱面上卷绕的圈数设为N圈。通过对丝饼条纹丝所在圆柱面上的卷绕圈数进行统计得到如下规律:

当N为整数时,丝条在卷绕圆柱面上形成了大的条纹丝[2]。

当N为整数+1/2圈时,丝条在卷绕圆柱面上也形成了较大的条纹丝。

卷绕圈数为整数时,其条纹应比 “整数+1/2圈”的条纹严重。为了对两种情况下条纹丝进行区分,我们在下文中简称 “整数”圈时的条纹为 “大条纹”, “整数+1/2”圈时的条纹为“小条纹”。

丝条在丝饼圆柱面的圈数为整数,也就是说,丝条在丝饼圆柱面上绕N圈后,又回到了原点。此时丝条在所卷绕的直径上会进行重叠卷绕的现象,从而形成了大而宽的 “条纹丝”。

N为整数+1/2圈时,丝条绕丝饼内壁的圈数为 “半圈”,也就是说,升降架每升降两次,丝条在丝饼内壁上绕2N圈后,又回到了原点。此时丝条在所卷绕的直径上也会进行重叠卷绕的现象,从而形成了大而宽的 “条纹丝”。

在丝饼的某一个卷绕直径上,丝条的卷绕圈数与直径是一一对应的且与卷绕直径成反比,即随着卷绕直径的减小,其卷绕圈数逐渐增加。

根据如上分析,可得出如下结论:

当丝条所卷绕的圈数为整数或整数+1/2圈时,与该卷绕圈数所对应的卷绕直径即为条纹丝的分布位置。在丝条的卷绕直径上出现丝条叠绕的现象,也就形成了所谓的 “条纹丝”。

将相对应的整数卷绕圈数的数值代入公式(2)中,可得到相对应的卷绕直径。该直径就是条纹丝的理论直径位置。

公式 (1)的计算根据为纯三角几何原理,没有考虑差微箱的调节作用,相当于在差微箱被用轴短接后,纺丝机所生产的 “理论丝饼”实测的条纹丝直径分布位置。因此在下文中,用公式 (2)计算出的条纹丝直径位置,简称为条纹丝的 “理论直径位置”。

在实际生产中丝饼的条纹丝位置与 “理论直径位置”存在一定偏差。因此在得到条纹丝的分布规律及其理论位置后,只有更进一步准确分析出其实际直径位置及其影响因素,才能对条纹丝的位置进行调整控制,从而进一步解决丝条在成筒中的各种问题。下面将具体讨论影响条纹丝位置的主要因素——差微箱。

2 差微箱对条纹丝分布位置的影响

在对丝饼的实际测量时,发现大部分丝饼虽然在外层不存在条纹,但在丝饼内层的多个直径位置都存在条纹丝。下文中通过对丝饼条纹丝的理论计算直径位置与实测直径位置的对比分析,得出丝饼条纹丝实际直径位置与理论计算直径位置间的关系,从而得到差微箱对条纹丝分布位置的影响。

对实际丝饼进行实际测量后得出的条纹丝的直径位置,简称为 “实际直径位置”。此实际直径位置的测量对象为实际丝饼,它是在有差微箱的作用下生产出的产品。因此该 “实际直径位置”体现了差微箱的调节作用。

下面以133 dtex/30 f(纺速为85.234 m/min)为例,通过对 “理论直径位置”与 “实际直径位置”进行对比分析,得出差微箱对条纹丝分布的影响。

133 dtex常规丝丝饼最大直径为169 mm,最小直径为120 mm左右。分别将丝饼直径最大值及最小值代入公式 (1)中,公式中常数数值分别为:丝饼高度为0.13 m,纺速为85.234 m/min,K值为39.97,可得到对应最大及最小卷绕直径的理论卷绕圈数分别为4.24圈及5.97圈。

在纺丝品种确定后,丝条的卷绕圈数与卷绕直径一一对应且成反比。随着卷绕直径的减小,丝条的卷绕圈数会逐渐增大。从以上的计算数据可知:133 dtex/30 f卷绕圈数的变化区间为4.24~5.97圈。因此在该品种丝饼的整个成形过程中,其丝条卷绕圈数必经过如下数值:4.5圈、5圈、5.5圈。

与卷绕圈数为4.5圈、5圈、5.5圈所对应的条纹丝的直径位置,即为 “理论直径位置”。将如上卷绕圈数数值分别代入公式 (1)中可得到该品种 “理论直径位置”,分别为:159 mm、143 mm、130 mm。

而在对丝饼进行实际统计测量时发现,其较大的条纹丝所对应的卷绕圈数分别为:4.5圈、5圈、5.5圈,其对应的 “实际直径位置”分别为151 mm、135 mm、122 mm。

“实际直径位置”比 “理论直径位置”小了8 mm。即在有差微箱作用下,其实际条纹丝直径位置向丝饼内层偏移了8 mm。

下面将133 dtex/30 f纺速为85.234 m/min条纹丝的 “实际直径位置”与 “理论直径位置”的结果汇总如表1所示。

表1 条纹丝理论与实际位置对比 mm

为验证如上直径偏移量对其它品种是否适用,又分别对83.3 dtex/24 f(纺速为76.919 m/min)以及111 dtex/38 f(纺速为81.077 m/min)两个品种进行了理论及实际测量分析,结果如表2及表3所示。

表2 条纹丝理论与实际位置对比 mm

表3 条纹丝理论与实际位置对比 mm

从表2、表3可知:两个品种的主要条纹丝的 “实际直径位置”比 “理论直径位置”均小了8 mm。

由此可见该偏移量对所有品种都适用,即在有差微箱的情况下,条纹丝的实际卷绕直径比采用公式 (2)所计算的直径值小8 mm。

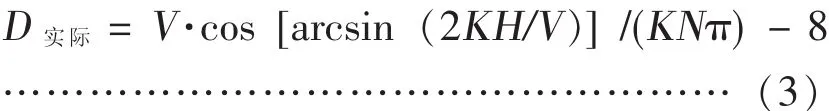

因此得到条纹丝的实际直径位置的计算方法:

实际直径位置=理论直径位置-8 mm。

3 条纹丝分布规律在实际生产中的应用

根据如上条纹丝直径位置的计算方法,可以计算出丝饼条纹丝直径位置的准确数值。在利用公式 (2)计算丝饼的实际卷绕圈数时,为考虑差微箱对条纹丝位置的影响,在公式 (2)中的实际计算直径上加上一个直径偏差量8 mm。

因此实际的条纹丝卷绕直径计算公式为:

其中:

N—卷绕圈数,圈/次;

π—为常数,3.14;

D实际—实际卷绕直径,mm;

V—纺速,m/min;

H—漏斗升降高度,mm;

K—升降架升降次数,次/min;

arcsin(2KH/V)—丝条的卷绕角,弧度。

在公式 (3)中,影响直径位置的因素为:纺速、漏斗升降高度以及升降次数。纺速及漏斗升降高度均为固定值,而升降次数可以通过调整机头变换齿轮进行调整,其中可以调整的齿轮为:ZB7、ZB1以及Z25等。

在不能彻底消除条纹丝的情况下,我们可以通过调整某一纺丝品种的升降次数,改变丝饼在成形过程中大条纹及小条纹的卷绕直径及其排列方式,从而达到控制内层条纹丝形成的时间及大小,以减少其对丝饼成筒的影响。

3.1 解决丝饼内层丝饼里紧,加工废丝多的问题

在实际加工成筒过程中,经常出现丝饼内层丝饼打不完,掉下废丝较多。经过对丝饼过行实际观察,主要原因为丝饼内层位置出现大、小条纹丝,导致丝饼内层紧、易断头等现象,影响丝饼成筒。

下面以83.3 dtex/24 f(纺速为76.919 m/min)为例进行说明。

该品种在实际成筒过程中,出现丝饼内层紧,断头多,不易成筒。

该丝饼外径169 mm,内径123 mm。将上述直径数值代入公式 (3)中,经过计算得到其实际卷绕圈数从3.73~5.16圈。因此从丝饼外层向内层方向,其卷绕圈数中必存在4圈、4.5圈、5圈,其对应的条纹丝分布为:大条纹、小条纹、大条纹。在丝饼内层为 “大条纹”,丝饼内层大条纹的卷绕直径为124 mm。

该品种丝饼内层出现大条纹丝,导致内层乱丝多,断头多,加工废丝增多。

根据上文分析,在不改变现有设备的基础上,可通过调整机头变换齿轮的大小,改变条纹丝的分布位置,达到改善其后序加工性能的目的。

在本例中,将Z25由70牙改为66牙,其它变换齿轮保持不变。

将Z25调整为66牙时,利用公式 (3)计算得到:其实际卷绕圈数从3.51~4.8圈,因此其卷绕圈数中必存在4圈、4.5圈。其条纹丝从丝饼外层向内的分布情况为: “大条纹”和“小条纹”各一个,其内层条纹为 “小条纹”。丝饼内层大条纹的卷绕直径为130 mm。

与不改变变换齿轮前相比,较大的条纹丝由三个变为两个,内层条纹由 “大条纹”变成了 “小条纹”,同时其内层条纹丝的实际直径位置由124 mm外移到了130 mm。

机头齿轮调整前后,其卷绕角、条纹丝大小及位置分布等参数如表4所示。

表4 机头齿轮调整前后数据对比

调整机头变换齿轮后,其卷绕圈数发生了变化,丝饼内部条纹丝由原来的大条纹丝改为小条纹丝,且其相应直径位置由124 mm变为130 mm。从而有利于丝饼的成筒等后序加工,大大减少了该品种丝饼在加工过程中出现废丝和断头现象。

3.2 减少丝饼中条纹丝的数量,增加丝饼的透液量

丝饼内层条纹丝的特点是,丝条排列紧密,丝条间隙小。在后处理压洗过程中,会影响丝饼的透液量,从而降低丝饼的压洗质量,极易出现丝饼黄斑等现象。可以通过调整丝饼内层条纹丝的数量、大小,以达到提高丝饼后处理压洗质量的目的。下面仍以83.3 dtex/24 f(纺速为76.919 m/min)为例进行说明。

该丝饼外径169 mm,内径123 mm。经过计算得到其实际卷绕圈数从3.73~5.16圈。丝饼外层向内层方向,其卷绕圈数中必存在4圈、4.5圈、5圈,其对应的条纹丝分布为:大条纹、小条纹、大条纹。

在本例中,将Z25由70改为66牙,其它变换齿轮保持不变。

利用公式 (3)计算得到:实际卷绕圈数从3.51~4.8圈,因此其卷绕圈数中必存在4圈、4.5圈。条纹丝从丝饼外层向内的分布情况为:“大条纹”和 “小条纹”各一个。

与不改变变换齿轮前相比,较大的条纹丝由三个变为两个,内层条纹由 “大条纹”变成了 “小条纹”。在调整后,该丝饼在后处理压洗线的透液量相应增大,在一定程度上提高了丝饼的压洗质量。

3.3 解决在生产中出现部分异常故障等问题

对于R535型纺丝机来说,新增的纺丝品种,极易出现各种问题,比如机头变换齿轮设计不合理,会出现外层明显较大条纹丝。此时可以通过调整机头相关变换齿轮的大小,调整丝饼内条纹丝直径的位置,从而将表层条纹丝移到内层。

另外对于一些异常故障,如经常用纺丝品种 (以前所纺丝饼正常),在改纺后,其丝饼突然出现了表层条纹丝饼。此时就应该利用条纹丝的分布规律对该品种进行分析。从而得到其正常的条纹丝分布位置,如果经过计算,条纹位置不应出现在丝饼表面,一般故障就是出现在纺丝机机头的传动齿轮部分。一般为机头变换齿轮换错或齿轮损坏缺牙等,在处理完就可恢复正常。

4 结论

对于R535型纺丝机,丝饼内层存在多层条纹丝,是较重要的缺陷。在现有的设备基础上是无法避免的。但是我们通过分析条纹丝形成的规律后,可以采取多种有效手段,以减少其对生产所造成的不利影响,相应地提高产品质量,减少生产损失。

[1] 杨世承.R535型黏胶长丝纺丝机产品说明书 [Z].1981.

[2] 张学锋.丝饼条纹丝成因及解决方案 [J].人造纤维, 2004, 34 (1): 6-7.

Abstract:Based on the semi-continuous spinning of viscose production process,analyzed the reasons and rules of cake stripe filament formation,and expounded the influence of micro-differential box on stripe filament distribution.By adjusting the distribution pattern of stripe filament in the actual production,solved the issues of breakage and uneasy retreat when inner stripe yarn cake was unwinding.

Keywords:viscose fiber, spinning cake, striped yarn, winding, micro differential box

THE PRODUCING APPLICATION OF SPINNING CAKE STRIPE FILAMENT DISTRIBUTION

SHAO Ming-li, JIN Wen-he, YANG Jun-jie

(Xinxiang Chemical Fiber Co., Ltd.by Shares, Xinxiang Henan 453011, China)

TQ341.1

B

10.3969/j.issn.1672-500x.2017.03.004

1672-500X(2017)03-0018-05

2017-06-26

邵明礼 (1977-),男,河南新乡人,工程师,从事化纤设备开发及管理工作。