中低温烧结超高耐压钛酸钡基BCTZ陶瓷材料的研究

李文兴,韩阿敏,魏青峰

中低温烧结超高耐压钛酸钡基BCTZ陶瓷材料的研究

李文兴,韩阿敏,魏青峰

(陕西华星电子开发有限公司,陕西 咸阳 712099)

采用传统固相反应法制备出Li+和Na+掺杂的(Ba1–xCa)(ZrTi1–-y)O3(BCTZ)介电陶瓷材料,研究了助烧剂(Li+和Na+)在不同预烧和烧结温度下对BCTZ陶瓷材料相结构、介电性能和耐压特性的影响。结果表明:通过Li+和Na+的掺杂,BCTZ陶瓷材料均为纯钙钛矿结构,Li+掺杂BCTZ陶瓷材料的最佳预烧温度为1250 ℃,烧结温度为1135 ℃,所得材料的相对介电常数r为1051,介质损耗tan为2×10–4,直流击穿电压DC为15.5×103V/mm,交流击穿电压AC为11.0×103V/mm;Na+掺杂BCTZ陶瓷材料的最佳预烧温度为1120 ℃,烧结温度为1135 ℃,所得材料的r为1063,tan为4×10–4,DC为15.2×103V/mm,AC为10.1×103V/mm。

中低温烧结;BCTZ;Li+和Na+掺杂;钙钛矿结构;介电性能;超高耐压

自1920年法国人Joseph发现罗息盐(酒石酸钾钠,NaKC4H4O6·4H2O)的特异介电性能以来,“铁电体”和“铁电性”的概念才被人们所提出[1]。之后,各类化合物或固溶体以及掺杂改性取代的铁电材料种类日益增多。其中,钛酸钡系列(BT)尤其是钛酸锶钡(BST,A位掺锶形成)固溶体引起了人们的广泛关注。因为BST具有高介电常数、强非线性曲线和居里温度可调节等特性,常被用于制作动态随机存取存储器、热释电红外探测器、介质移相器、二次谐波发生器等功能模块[2]。在微电子学、光电子学、集成光学和微电子自动控制系统等领域得到广泛应用。但这类材料存在着一个弊端,就是当外加直流电场超过几十万V/cm时,其漏电流密度上升几个数量级且容易发生击穿,从而限制了该材料在大功率器件领域的进一步使用[3-4]。二十多年前,人们针对这个问题提出了两种解决方案:一方面考虑采用锆钛酸钡(BZT,B位掺锆)取代BST,这是因为相比于Sr2+而言,Zr4+比Ti4+的半径大,这不仅可以增大材料的晶格常数,而且Zr4+比Ti4+具有更好的化学稳定性[5];另一方面对钛酸钡实施A、B位复合掺杂(即在B位掺杂Zr2+形成锆钛酸钡BZT的基础上再次实施A位Ca2+掺杂),最终形成锆钛酸钙钡(BCTZ)固溶体组份[6]。

自21世纪以来,随着电子整机和武器装备对元器件小型化、片式化尤其是无铅化的要求,对电子功能陶瓷材料的发展提出高介电常数(便于产品小型化)、中低温烧结(便于片式化中低温共烧)和绿色环保无铅的具体要求。目前,关于锆钛酸钙钡(以BCTZ体系为主成份)的研究大多集中在Ⅱ类瓷高介电常数Y5U、Y5V(普通耐电压)和低介电常数X7R(较高耐电压)等组别的陶瓷电容器瓷粉和压电陶瓷材料领域。由于这两种规格瓷粉的直流耐电压值均在8×103~10×103V/mm之间,远不能满足具有超高耐压用途的陶瓷电容器对瓷粉的性能要求,限制了其在超高压领域的应用。近几年,碱金属Li+的掺杂已引起了广大研究者的兴趣。史盈鸽等[7]研究了Li2O掺杂的Bi0.5Na0.5TiO3(BNT)无铅压电陶瓷,结果表明,通过Li2O掺杂,BNT陶瓷材料的烧结温度明显降低,而且此类材料的烧结性能也被提高。Chao等[8]研究了Li2CO3掺杂的(Ba0.85Ca0.15)(Zr0.1Ti0.9)O3陶瓷,结果表明,通过Li+的引入,其烧结温度降低到1260 ℃,介质损耗降低到0.017。除此之外,对于BCTZ体系材料而言,国内外的研究大多集中在应用稀土元素掺杂制备纳米级BCTZ体系材料,工艺过程复杂且成本较高。而对于碱金属离子掺杂的BCTZ陶瓷材料中低温烧结的研究就更为少见。

本文采用传统的固相反应法制备Li2CO3和Na2CO3(总质量分数为1%)掺杂的(Ba0.85Ca0.15)(Zr0.25Ti0.75)O3介电陶瓷。其中,Nb2O5、CuO和CeO2等改性剂的添加量分别为0.70%~1.5%,0.20%~1.5%和0.25%~ 1.0%(质量分数)。主要研究了不同预烧温度和烧结温度下,Li+和Na+对BCTZ陶瓷材料相结构、微观结构和介电、耐电压特性的影响,从而确定出该材料最佳的预烧温度和烧结温度。

1 实验

1.1 原材料的选用

采用电子级纯度的原材料,其纯度和化学式如表1所示。

表1 原材料化学式和纯度

Tab.1 Chemical formula and purity of raw materials

1.2 实验方法和工艺流程

本文采用高纯度的BaCO3,CaCO3,TiO2,ZrO2为主要原材料,按照化学计量式(Ba0.85Ca0.15)(Zr0.25Ti0.75)O3称取各原材料,并加入定量的改性剂Nb2O5、CuO和CeO2等,将其装入以锆球为磨介的球磨罐中,加入适量的去离子水,其中粉料与去离子水的质量比为1:2,球磨6 h。然后干燥、过筛,分别在1120,1160,1200,1250 ℃下对其预烧并保温2 h。再分别将质量分数1%助烧剂Li2CO3和Na2CO3加入预烧料中,二次球磨8 h,烘干后加入粘结剂PVA,造粒过筛并压片成型。最后分别在1110,1125和1135 ℃下烧结并保温2 h后,再对其进行结构和性能测试。工艺流程如图1所示。

图1 工艺流程图

1.3 性能测试

采用型号为Rigaku D/MAX-2400的X射线衍射分析仪分析合成相的相结构,测试衍射角度范围为10°~70°,扫描步长为0.02°。采用德国蔡司MA-10电子显微镜观察Li+和Na+掺杂BCTZ陶瓷材料在最佳预烧温度和烧结温度下所获得的瓷件表面和断面微观形貌。

瓷件经涂银后采用HP4274A容量测试仪测试银片在温度为25 ℃,频率为1 kHz下的电容量和介质损耗tan;将银片置于去离子水中煮沸并持续1 h后,再取出银片并在2 h内采用高低温箱及HP4278A容量测试仪测试瓷件在–55~+125 ℃温度区间各温度点的受潮电容量t和损耗值tan;采用YD2665型耐压测试仪测试银片经焊接、包封固化之后的击穿电压DC和AC。

瓷件介电常数和电容量之间的关系如公式(1):

式中:为瓷件直径(cm);为满电极电容量(pF);为瓷件厚度(cm)。

瓷件在不同温度下,其容量温度变化率与电容量之间的关系如公式(2):

式中:0为25 ℃下所测试的满电极电容量(pF)。

2 结果与讨论

2.1 Li2CO3掺杂BCTZ陶瓷结构和介电性能表征

2.1.1 预烧温度对材料相结构的影响

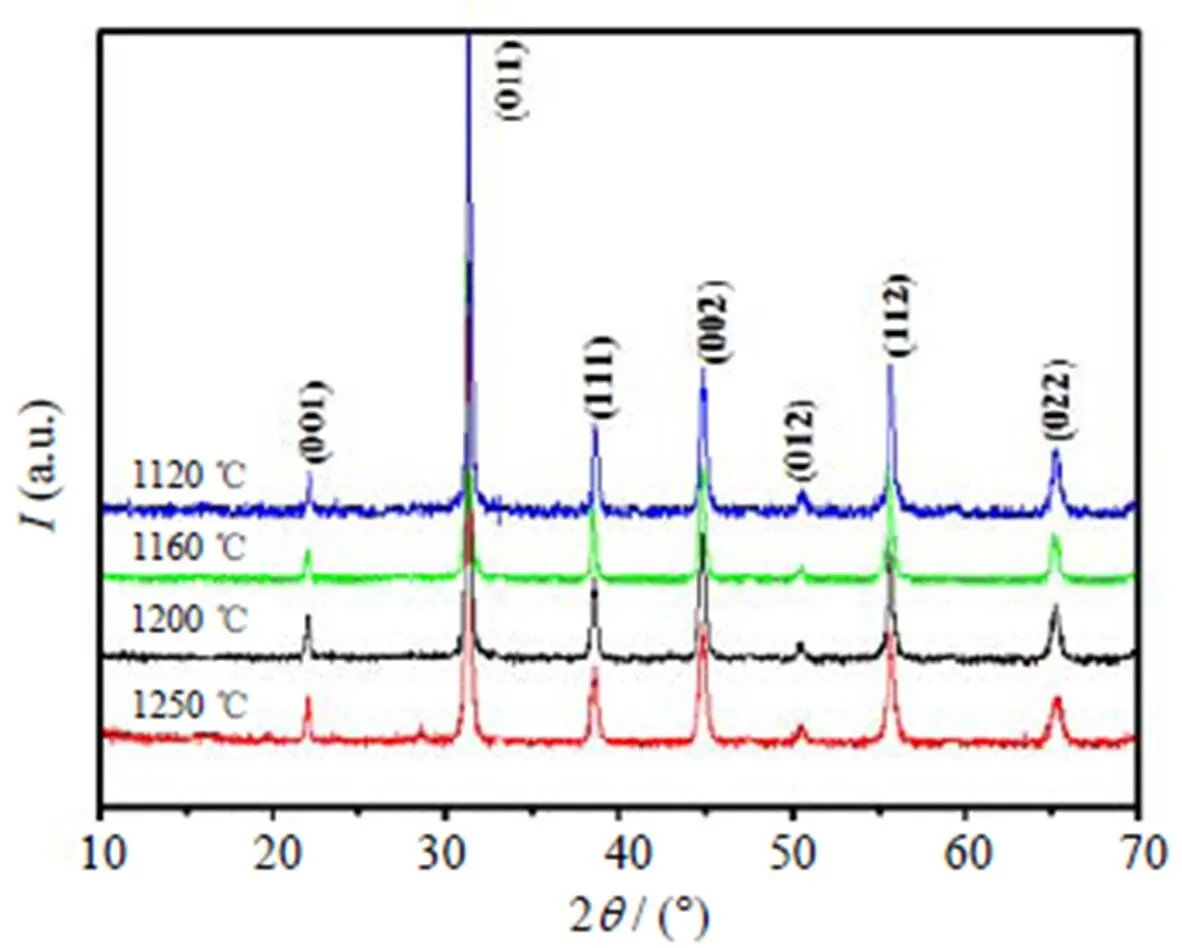

图2为Li2CO3掺杂BCTZ陶瓷材料在不同预烧温度,烧结温度为1135 ℃时的XRD谱。由图可以看出,在预烧温度分别为1120,1160,1200,1250 ℃的条件下,该材料均可获得纯的钙钛矿相结构,并没有发现其他第二相的存在,这表明Li+进入了晶格位置并形成了固溶体[9]。此外,通过对比还可发现,相比于其他预烧温度,当预烧温度为1250 ℃时,该类材料所具有的衍射峰比较尖锐,并且具有较好的结晶度。

图2 Li2CO3掺杂BCTZ陶瓷材料在不同预烧温度,烧结温度为1135 ℃下的XRD谱

2.1.2 温度对材料介电和耐电压性能的影响

图3为Li2CO3掺杂BCTZ陶瓷材料击穿电压随不同预烧温度和烧结温度的变化。其中,图3(a)、(b)和(c)分别为Li2CO3掺杂BCTZ陶瓷在1110,1125和1135 ℃烧结温度下,其击穿电压随预烧温度变化的情况;从图3(a)和(c)可以看出,随着预烧温度的升高,该材料的直流击穿电压和交流击穿电压大体呈现出先减小后增大的趋势,而图3(b)的结果呈现出:该材料的直流击穿电压随着预烧温度的增加而增加最后趋于稳定,交流击穿电压先增加后减小。结合图3(a)、(b)和(c)可以观察到,在不同预烧温度下,该体系都具有较好的耐电压特性,即DC≥14.0×103V/mm,AC≥9.0×103V/mm,具有较好的工艺适用性。特别是预烧温度约为1250 ℃时,具有更好的直流击穿电压,即DC≥14.4×103V/mm。此外,图3(d)为该体系在1250 ℃预烧温度下,其击穿电压随烧结温度变化的情况,由图3(d)可以观察到当烧结温度为1135 ℃时,该体系具有较好的耐电压特性,即DC≥15.5×103V/mm,AC≥11.0×103V/mm。由此可以判断出Li2CO3掺杂BCTZ陶瓷材料的最佳预烧温度为1250 ℃,烧结温度为1135 ℃,此时该体系具有较优异的耐电压特性。

表2为Li2CO3掺杂BCTZ陶瓷材料分别在不同预烧温度和烧结温度时所测的介电性能和耐电压数据。由表2可以看出,该材料在不同预烧温度和烧结温度下具有较好的介电性能,即相对介电常数r≥1000,介质损耗tan≤6×10–4,受潮后的介质损耗tan≤8×10–4,而且在预烧温度为1250 ℃,烧结温度为1135 ℃时,其介电性能最好,即相对介电常数r为1051,介质损耗tan为2×10–4。此外,通过对比还可发现,部分瓷件的受潮介质损耗略低于常温下的损耗值,这可能是由于瓷件的受潮损耗值与常温下的损耗值差异较小,在测试过程中仪表误差而导致的。

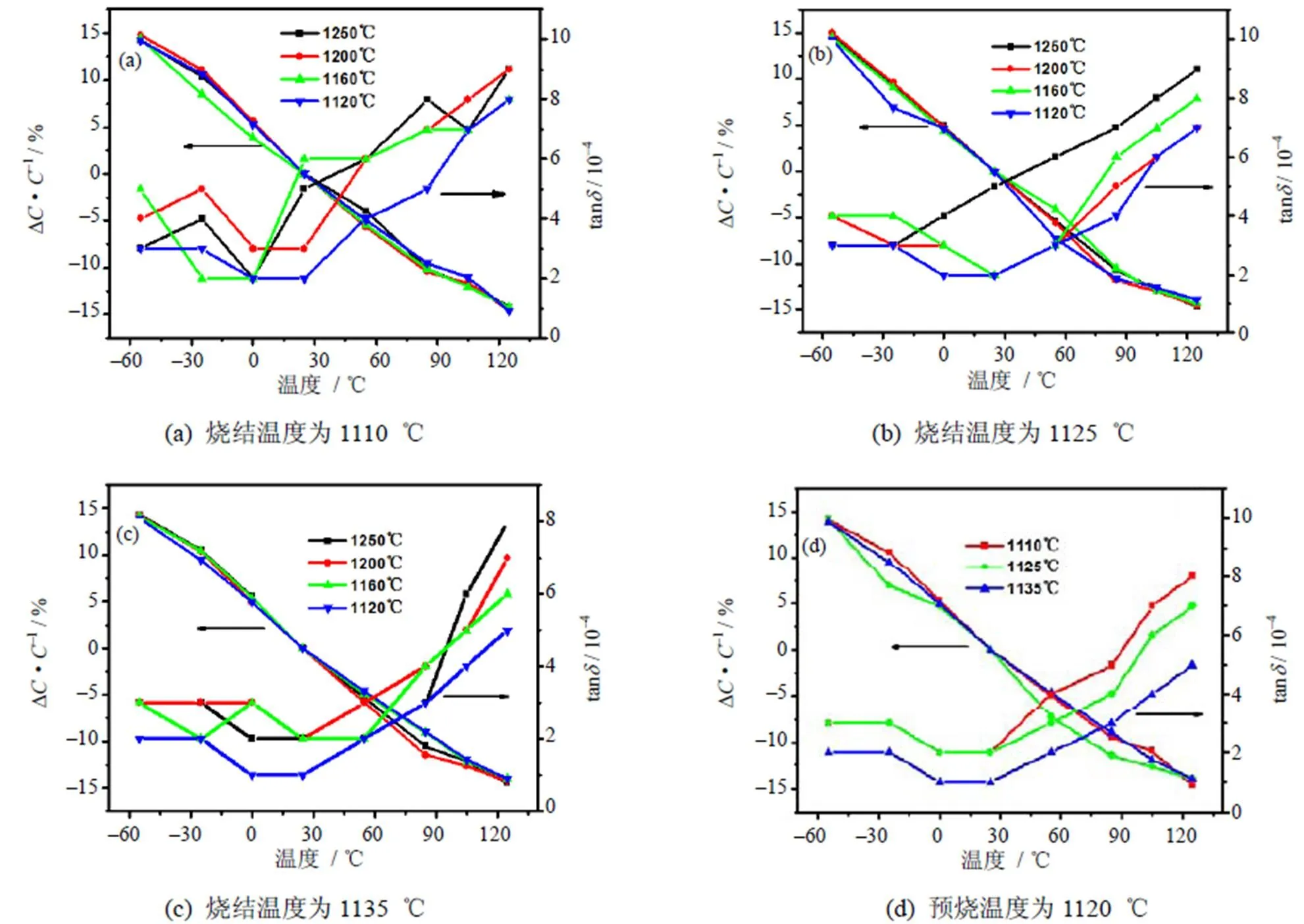

图4为Li2CO3掺杂BCTZ陶瓷材料在不同预烧温度和烧结温度下的容量温度变化率与介质损耗。其中,图4(a)、(b)和(c)分别为Li2CO3掺杂BCTZ材料在1110,1125和1135 ℃烧结温度下,其容量温度变化率与介质损耗在–55~+125 ℃温度区间的变化情况。从图4(a)、(b)和(c)可以看出,该材料经过不同的预烧温度和烧结温度后,其容量温度变化率(D/)随着测试温度的升高而减小,介质损耗随着温度的升高大体趋势是增大的,并且该体系的容量温度变化率≤±15%,介质损耗≤10×10–4。图4(d)为该材料在预烧温度为1250 ℃,烧结温度分别为1110,1125,1135 ℃下所测试的容量温度变化率和介质损耗变化情况,通过对比可以发现,该材料经1135 ℃烧结后,其具有较小的容量温度变化率和较低的介质损耗。因此,Li2CO3掺杂BCTZ陶瓷材料的最佳预烧温度为1250 ℃,最佳烧结温度为1135 ℃,这与由耐压特性所判断的最佳预烧温度和烧结温度是一致的。

图3 Li2CO3掺杂BCTZ陶瓷击穿电压随温度的变化

表2 Li2CO3掺杂BCTZ陶瓷材料在不同预烧温度和烧结温度下所测的介电性能和耐电压特性

Tab.2 Dielectric and voltage properties of Li2CO3 doped BCTZ ceramics presintered and sintered at different temperatures

2.1.3 Li2CO3掺杂BCTZ陶瓷材料的微观形貌

图5为Li2CO3掺杂BCTZ陶瓷材料在预烧温度为1250 ℃,烧结温度为1135 ℃时的微观形貌。其中,图5(a)为瓷件的表面形貌,图5(b)为断面形貌。由图5(a)可以看出,在预烧温度为1250 ℃,烧结温度为1135 ℃时所获得的陶瓷表面平整,无杂质。此外,从图5(b)的断面形貌可以观察到,该陶瓷内部晶粒尺寸大小较均匀,气孔和杂质较少,具有较高的致密度。

图4 Li2CO3掺杂BCTZ陶瓷容量温度变化率和介质损耗与温度的关系

图5 Li2CO3掺杂BCTZ陶瓷材料在预烧温度为1250 ℃,烧结温度为1135 ℃时的微观形貌

2.2 Na2CO3掺杂BCTZ陶瓷结构和介电性能表征

2.2.1 预烧温度对材料相结构的影响

图6为Na2CO3掺杂BCTZ陶瓷材料在不同预烧温度,烧结温度为1135 ℃时的XRD谱。由图可以看出,在预烧温度分别为1120,1160,1200,1250 ℃的条件下,该体系均可获得纯钙钛矿相结构,并没有发现其他第二相的存在,这表明Na+进入了晶格位置并形成了固溶体[9]。此外,通过对比还可发现,当预烧温度为1120 ℃时,该体系所具有的衍射峰比较尖锐,表明在1120 ℃的预烧温度下,该体系具有较好的结晶度。

图6 Na2CO3掺杂BCTZ陶瓷材料在不同预烧温度,烧结温度为1135 ℃下的XRD谱

2.2.2 温度对材料介电和耐电压性能的影响

图7为Na2CO3掺杂BCTZ陶瓷材料击穿电压随不同预烧温度和烧结温度的变化。其中,图7(a)、(b)和(c)分别为Na2CO3掺杂BCTZ材料在1110,1125和1135 ℃烧结温度下,其击穿电压随预烧温度变化的情况;图7(d)为该材料在1120 ℃预烧温度下,其击穿电压随烧结温度变化的情况。从图7(a)、(b)和(c)可以看出,随着预烧温度的升高,该体系的直流击穿电压和交流击穿电压大体呈现出先减小后增大的趋势,并且还可发现,该体系在预烧温度为1120℃时,其击穿电压比较高,即DC≥14.9×103V/mm,AC≥9.8×103V/mm。此外,由图7(d)可以观察到当烧结温度为1135 ℃时,该体系具有较好的耐电压特性,即DC≥15.2×103V/mm,AC≥10.1×103V/mm。由此可以判断出Na2CO3掺杂BCTZ陶瓷材料的最佳预烧温度为1120 ℃,最佳烧结温度为1135 ℃时,此时该材料具有较优异的耐电压特性。

图7 Na2CO3掺杂BCTZ陶瓷击穿电压随温度的变化

表3为Na2CO3掺杂BCTZ陶瓷材料在不同预烧温度和烧结温度下所测的介电性能和耐电压数据结果。从表3测试结果可以看出,该材料在不同预烧温度和烧结温度下,其相对介电常数r≥980,介质损耗tan≤10×10–4,受潮后的介质损耗tan≤11×10–4。在预烧温度为1120 ℃,烧结温度为1135 ℃时,其具有最好的介电性能,此时相对介电常数r为1063,介质损耗tan为4×10–4。此外,通过对比还可发现,Li2CO3掺杂BCTZ陶瓷材料的整体介电性能和耐电压性能更优于Na2CO3掺杂的BCTZ陶瓷材料,这可能归因于Li2CO3熔点低于Na2CO3,在烧结的过程中会产生更多的液相,从而不仅增大了反应接触面积,并且还提高了反应速率和离子的扩散速率,促使所制备的陶瓷材料更为致密和均匀[9-10]。

图8为Na2CO3掺杂BCTZ陶瓷材料在不同预烧温度和烧结温度下的容量温度变化率与介质损耗。其中,图8(a)、(b)和(c)分别为Na2CO3掺杂BCTZ材料在1110,1125和1135 ℃烧结温度下,其容量温度变化率与介质损耗随测试温度的变化情况。从图8(a)、(b)和(c)可以看出,该材料经过不同的预烧温度和烧结温度后,其容量温度变化率随着测试温度的升高而减小,介质损耗随着温度的升高大体趋势是增大的,并且该材料的容量温度变化率≤±15%,介质损耗≤10×10–4。图8(d)为该材料在预烧温度为1120 ℃,烧结温度分别为1110,1125,1135 ℃下所测试的容量温度变化率和介质损耗变化情况,通过对比可以发现,该材料经1135 ℃烧结后,其具有较小的容量温度变化率和较低的介质损耗,因此,Na2CO3掺杂BCTZ陶瓷材料的最佳预烧温度为1120 ℃,最佳烧结温度为1135 ℃,这与由耐电压特性所判断出的最佳预烧温度和烧结温度也是相吻合的。

表3 Na2CO3掺杂BCTZ陶瓷材料在不同预烧温度和烧结温度下所测的介电性能和耐电压特性

Tab.3 Dielectric and voltage properties of Na2CO3 doped BCTZ ceramics presintered and sintered at different temperatures

图8 Na2CO3掺杂BCTZ陶瓷容量温度变化率和介质损耗与温度的关系

2.2.3 Na2CO3掺杂BCTZ陶瓷材料的微观形貌

图9为Na2CO3掺杂BCTZ陶瓷材料在预烧温度为1120 ℃,烧结温度为1135 ℃时的微观形貌。其中,图9(a)为瓷件的表面形貌,图9(b)为断面形貌。由图9(a)中可以看出,在预烧温度为1120 ℃,烧结温度为1135 ℃时所获得的陶瓷表面整体比较平整,但是还存在少量的小凸起,这可能归因于压片过程中,模具表面附着少许的杂质。此外,从图9(b)的断面形貌可以观察到,该陶瓷内部晶粒尺寸大小较均匀,气孔和杂质较少,具有较高的致密度。

图9 Na2CO3掺杂BCTZ陶瓷材料在预烧温度为1120 ℃,烧结温度为1135 ℃时的微观形貌

3 结论

(1)采用固相反应法制备出具有纯钙钛矿相结构的Li2CO3和Na2CO3掺杂的BCTZ介电陶瓷。结果表明,通过Li2CO3和Na2CO3的掺杂,BCTZ陶瓷材料的直流耐电压DC≥14×103V/mm,交流耐电压AC≥9×103V/mm,和常规X7R-102陶瓷相比,耐电压提升40%以上。并通过对比发现,Li2CO3和Na2CO3对BCTZ陶瓷材料的相对介电常数影响是基本相似的,但是Li2CO3掺杂BCTZ陶瓷材料所具有的介质损耗和耐压特性更优于Na2CO3掺杂BCTZ陶瓷材料。此外,还确定出Li2CO3掺杂BCTZ陶瓷材料的最佳预烧温度为1250 ℃,最佳烧结温度为1135 ℃,Na2CO3掺杂BCTZ陶瓷材料的最佳预烧温度为1120℃,最佳烧结温度为1135 ℃。

(2)在–55~+125 ℃工作温度范围,Li2CO3和Na2CO3掺杂的BCTZ基陶瓷材料与其他R特性材料相比,容量温度变化率≤±15%,符合R特性要求。更值得注意的是,该材料在整个工作温区的每个温度点上,其实测损耗值tan≤10–3,这表明该材料的瓷基体内部晶相结构非常稳定,晶粒排列均匀、致密,特别适合在各种高压、超高压和宽温度工作范围环境下使用。

(3)该材料绿色环保并且性能优异,满足无铅化的要求,具有广阔的发展空间和应用前景。

[1] 答元. 压电铁电材料的研究 [J]. 现代商贸工业, 2008(12): 355-356.

[2] 符春林, 蔡苇, 潘复生. 锆钛酸钡(BZT)铁电材料研究进展 [J]. 电子元件与材料, 2007, 26(4): 1-4.

[3] CHOI W S, YI J, HONG B, et al. The effect of cerium doping in barium zirconate titanate thin films deposited by RF magnetron sputtering system [J]. Mater Sci Eng B, 2004, 109(1/2/3): 146-151.

[4] WU T B, WU C M, CHEN M L. Highly insulative barium zirconate-titanate thin films deposited by RF magnetron sputtering for dynamic random access memory applications [J]. Appl Phys Lett, 1996, 69(18): 2659-2661.

[5] XU J, MENESKLOU W, IVERS-TIFFEE E. Annealing effects on structural and dielectric properties of tunable BZT thin films [J]. J Electroceram, 2004, 13(1/2/3): 229-233.

[6] LI W, XU Z J, CHU R Q, et al. Piezoelectric and dielectric properties of (Ba1–xCa)(Ti0.95Zr0.05)O3lead-free ceramics [J]. J Am Ceram Soc, 2010, 93(10): 2942-2944.

[7] 史盈鸽, 陈文革, 辛菲. Li2O掺杂对BNBT6无铅压电陶瓷组织与性能的影响 [J]. 压电与声光, 2017, 39(2): 265-268.

[8] CHAO X L, WANG J J, XIE X K, et al. Tailoring electrical properties and the structure evolution of (Ba0.85Ca0.15)(Ti0.90Zr0.10)1–xLi4xO3ceramics with low sintering temperature [J]. J Electron Mater, 2016, 45(1): 802-811.

[9] 谢雪珂. 助烧剂对(Ba0.85Ca0.15)(Zr0.1Ti0.9)O3陶瓷材料烧结温度和电学性能的影响 [D]. 西安: 陕西师范大学, 2016.

[10] TIAN Y, WEI L L, CHAO X L, et al. Phase transition behavior and large piezoelectricity near the morphotropic phase boundary of lead-free (Ba0.85Ca0.15)(Zr0.1Ti0.9)O3ceramics [J]. J Am Ceram Soc, 2013, 96(2): 496-502.

(编辑:唐斌)

Investigation of ultra-high voltage barium titanate based BCTZ ceramic materials sintered at middle-low temperature

LI Wenxing, HAN Amin, WEI Qingfeng

(Shaanxi Huaxing Electronic Development Co., Ltd, Xianyang 712099, Shaanxi Province, China)

The Li+and Na+doped (Ba1–xCa)(ZrTi1–y)O3(BCTZ) ceramics were prepared by using the conventional solid-state method. The effects of the sintering aids (Li+and Na+) at different presintering and sintering temperatures on phase structure, dielectric properties and voltage properties of BCTZ ceramic materials were investigated. The results indicate that BCTZ ceramics are pure perovskite structure after the modification of Li+and Na+. Moreover, when the optimum presintering temperature and sintering temperature of Li+doped BCTZ ceramics are 1250 ℃ and 1135 ℃, the relative permittivityr, dielectric loss tan, breakdown voltageDCandACof the material are found to be 1051, 2×10–4, 15.5×103V/mm and 11.0×103V/mm, respectively. While the optimum presintering temperature and sintering temperature of Na+doped BCTZ ceramics are 1120 ℃ and 1135 ℃, ther, tan,DCandACof the material are found to be 1063, 4×10–4, 15.2×103V/mm and 10.1×103V/mm, respectively.

middle-low temperature sintering; BCZT; Li+and Na+doping; perovskite structure; dielectric properties; ultra-high voltage properties

10.14106/j.cnki.1001-2028.2017.10.003

TN61

A

1001-2028(2017)10-0019-08

2017-05-08

李文兴

陕西省咸阳市2012年科技计划项目资助(No. 2012 K01-18);陕西省工业和信息化厅2015年流贷贴息项目资助(No. 陕工信发(2015)第503号)

李文兴(1963-),男,陕西扶风人,高级工程师,主要研究方向为陶瓷介质材料,E-mail: hx9lwx@163.com 。

2017-09-27 10:57

网络出版地址: http://kns.cnki.net/kcms/detail/51.1241.TN.20170927.1057.003.html