基于FLAC3D下穿顶进框架桥的桥式盾构法开挖分析

, , , ,3

(1.湖南省湘乡市公路局,湖南 湘乡 411400;2.湖南联智桥隧技术有限公司,湖南 长沙 410199;3.中南大学, 湖南 长沙 410012)

基于FLAC3D下穿顶进框架桥的桥式盾构法开挖分析

刘克武1,左雁2,谢平2,胡达2,3

(1.湖南省湘乡市公路局,湖南 湘乡 411400;2.湖南联智桥隧技术有限公司,湖南 长沙 410199;3.中南大学, 湖南 长沙 410012)

以湖南省某市某下穿高速公路顶进框架桥的桥式盾构法开挖为工程背景,根据实际开挖过程,运用FLAC3D建立顶进框架桥开挖分析模型,分析了分块开挖对高速公路路面沉降、桥式盾构受力的影响,并为桥式盾构法开挖顶进框架桥提供有益结论。

顶进框架桥;桥式盾构法;开挖模拟;FLAC3D

0 引言

桥式盾构法将明槽开挖改为地下暗挖盾构支护,降低了顶进开挖对路面沉降影响。桥式盾构装配在第1节框架桥前端,作为开挖面与路基施工支护,同时起到顶推导向的作用。预留核心土用来平衡迎面土压力,使得顶进方向开挖面趋于稳定,该方向路面沉降不再发生明显变化,而由于顶面超挖、子盾构支护不及时引起垂直顶进方向路基土下沉则是引起路面沉降主要因素,因此路面沉降分析可简化为垂直顶进方向平面受力问题。根据湖南省相关经验,顶进开挖过程中,高速公路路面沉降控制在5 mm每顶进行程,累计沉降不超过20 mm,如何在高标准、严要求下进行开挖施工,保障框架桥顺利就位是本文探讨的问题。本文基于FLAC3D软件,依托湖南省某市某下穿高速公路顶进框架桥的桥式盾构法开挖工程实例,模拟桥式盾构分块切土工艺,模拟得出施工引起土体位移随开挖进度等规律。

1 工程背景

湖南省某市某框架桥工程采用净空18.2 m×6.0 m斜交框架桥,框架桥与高速公路斜交63.881°,每孔框架桥全长51 m,框架桥顶覆土厚度约2.000~2.683 m。框架桥作业设置3处中继间,框架桥按4节预制,结构设计为P8级C40防渗钢筋混凝土。框架桥顶板、侧墙厚均为130 cm,底板厚140 cm,两框架桥之间间距150 cm。框架桥采用桥式盾构法“卷板”施工工艺。该项目桥式盾构采用全焊钢结构,盾构设置41个子网格,盾构顶部设置21个子网格,每个格构立柱内设置4个固定子网格,全桥共设置5个格构立柱。上纵梁及下纵梁采用I45a工字钢,子盾构下横梁采用I32a工字钢,其余均采用I28a工字钢。该桥现场预拼装、格构子网格切土施工如图1所示。

框架桥桥位属于沅江北岸Ⅰ级阶地范畴,地面高程54.00~55.10 m,相对高差:1.1 m,地形平坦。地质条件为:填筑土①:褐色夹杂色,结构稍密-中密,稍湿-湿。全桥分布,厚度17.80~9.50 m,平均厚度18.56 m;粉质粘土②:褐黄色、灰黄色,可塑-硬塑。全桥分布,厚度4.00~5.00 m,平均厚度4.56 m;泥质粉砂岩③:褐红色,强风化,节理裂隙发育,全桥分布,厚度1.20~1.90 m,平均厚度1.44 m;泥质粉砂岩④:红褐色,中风化,岩石完整,未揭穿。

为便于建模,取平均厚度的加权平均值。土体物理力学性质如下:天然重度γ=19.28 kN/m3,变形模量E=34.90 MPa,内摩擦角φ=28.43°,粘聚力c=20.38 MPa,泊松比ν=0.32。

2 基于FLAC3D数值建模

2.1 屈服准则

土体结构极为复杂,在外力作用下不仅产生弹性变形,还产生塑性变形,笔者采用Mohr- Coulomb弹塑性模型,将计算区域土介质简化为理想塑性体。

Mohr- Coulomb屈服准则为:

(1)

2.2 数值模拟及边界条件

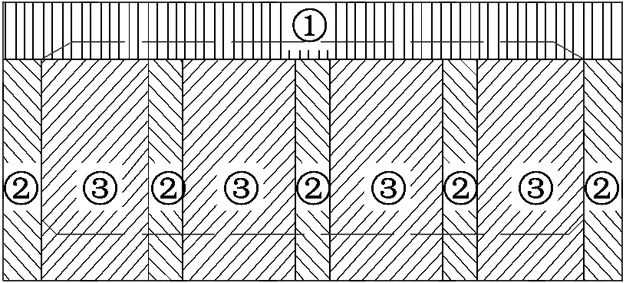

在计算框架桥开挖时,必须把与结构相连的一部分地基视为连续体。根据圣维南原理,开挖模型上界取为高速公路路面,下边界取至框架桥底部2H(H为框架桥总高),左右两侧取为1B(B为一副框架桥宽度),模型宽度为101 m,高度26.81~27.61 m。模型采用Brick、Wedge网格,本文对底部边界节点x、y、z3个方向速度进行约束,对x两侧的边界进行水平约束。由于y方向只设置1个单元长度,所以对模型中所有节点y方向速度进行约束,为便于根据桥式盾构法开挖分块,通过Midas/Civil建立实体模型导入FLAC3D中,并进行Group分组,该模型Gridpoint为7 000个,Zone为3 375个。网格划分并分组后的模型见图2。该模型需要考虑初始应力场,模拟初始应力场直接采用更改强度参数的弹塑性求解法,模型底部,σzz=γH,σxx=σyy=σzzν/(1-ν)。

图2 顶进框架桥桥式盾构法开挖模型图

2.3 开挖工况模拟

为开挖对高速公路路面沉降、盾构受力的影响,需要解决桥式盾构法分块切土、子盾构支护等相关内容,本文拟提供如下思路:

1)分块切土:先顶部子盾构切土开挖①区域,然后开挖格构立柱内切土开挖②区域,然后用挖土机开挖③区域,而后框架桥就位。FLAC3D中提供NULL模型可便捷实现上述过程,并按照先左侧后右侧框架桥分阶段开挖。如图3。

图3 顶进框架桥桥式盾构法分块切土开挖示意图

2)子盾构支护:开挖①区域同时提供顶面支护,开挖②区域时同时提供侧向支护。顶部子盾构4根立柱(I28a工字钢)间距0.485 m,格构立柱6根平联间距1.265 m。为简化分析,采用“刚度等效”原则,将顶部子盾构立柱、格构立柱转化为结构单元,利用FLAC3D中Structural Element中的Beam直接作用在两侧土体上。

3 计算结果分析

3.1 顶部子盾构开挖结果

下穿高速公路顶进框架桥覆盖层较薄,且行车扰动较大。通过FLAC3D计算求得开挖①区域时刻土体状态如图4所示。

图4 框架桥开挖①区域左侧、右侧土体状态图

从图4可知,顶部子盾构切土开挖,框架桥顶部全部上覆区域将呈现塑性张拉破坏状态(tension-n),仅计算至STEP=100时,其路面整体下沉为-1.5 mm,说明上覆土层处于塑性状态决定了其对高速公路沉降十分敏感。因此在开挖时,顶层区域应严禁超挖。其次,通过结构单元Beam受力分析可知,子盾构立柱轴向应力水平为19.16 MPa,处于极低的应力水平。

3.2 格构立柱内开挖结果

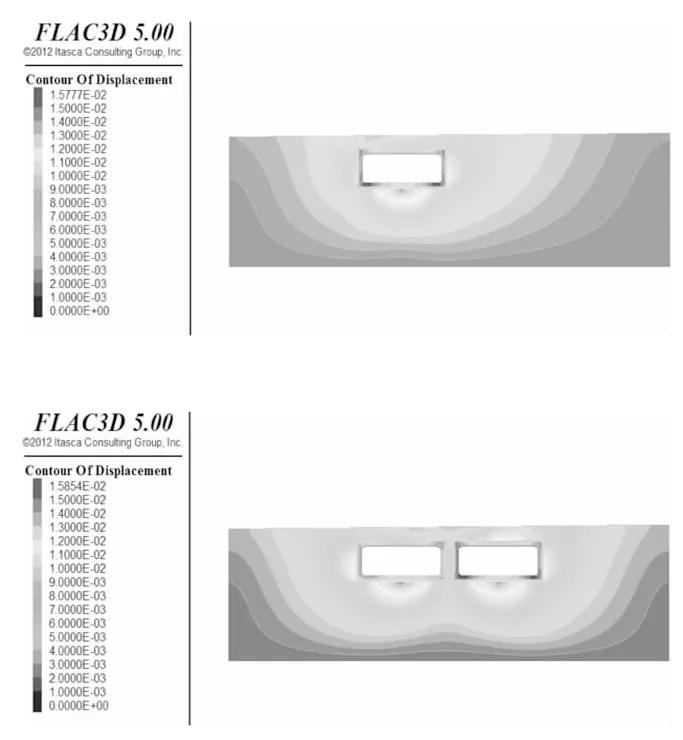

开挖格构立柱内土层时,采用Slove求解。计算时,顶层土已经处于支护状态,通过FLAC3D求解,结果如图5。

图5 开挖格构立柱内土层时位移图(单位:m)

从图5可知,开挖格构内土体主要影响框架桥轮廓两侧,而对框架轮廓内核心土影响非常小,说明理想状况下,最外侧格构立柱会受到侧向土压力而应控制超挖以防过多扰动,内部格构立柱受侧向土压力影响小,开挖时刻应尽量保持其沿顶进轴线行进,避免格构立柱强制变形引起受力增大。此阶段采用Solve求解,路面沉降值在2.8 mm,则在该阶段开挖时,对路面扰动较小。

其次,切土开挖时,其影响范围水平向为大致为1B宽度,竖向为为1.5H深度。根据影响宽度并考虑实际超挖难以避免,建议路面沉降监测时基准水准点应设置在距离框架桥最外侧2B范围之外。

3.3 框架桥就位结果

前文分析可知,只要保持核心土预留深度和核心土坡角,加之顶部子盾构的支护作用,可确保沿顶进方向路面位移趋于稳定,在这个前提下,在某一顶进行程到位后,用机械开挖核心土不会对路面沉降过多扰动。本节则探讨框架桥就位后受力特性。

从图6可知,框架桥就位后,其土层位移与前一阶段大致相等,左侧框架桥就位时,底部跨中处土体位移最大,其压缩量为15.7 mm,右侧框架桥就位时刻,底部跨中处土体位移最大,其压缩量为15.8 mm。

图6 框架桥就位时土层时位移图(单位:cm)

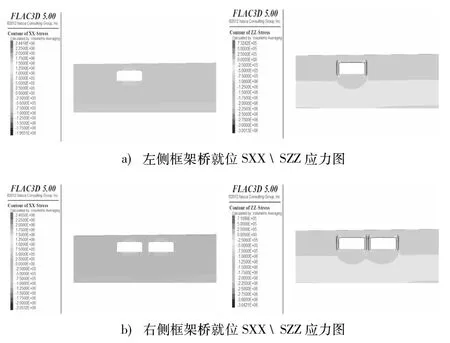

从图7可知,对于框架桥结构受力,仅有顶板下边缘及底板上边缘受拉,其拉应力最大为2.46 MPa,其余部分均承受压应力。侧壁内边缘压应力大于侧壁边缘, 压应力最大值为3.04 MPa。对于钢筋混凝土框架桥而言其受力是比较小的。在开展对框架桥进行应力监测时,建议在侧壁内轮廓跨中、顶板下边缘跨中、底板上边缘跨中布设应力测点。

图7 框架桥就位时SXXSZZ应力图(单位:Pa)

4 结论与建议

本文运用FLAC3D软件,以某工程为依托,根据桥式盾构分块开挖特点和过程,定性分析了顶进开挖过程中的受力特点,得出结论如下:

1)理想状态下,高速公路路面沉降成因为上覆土层塑性受拉破坏,开挖过程中,严禁盾构顶部土方挖超。

2)理想状况下,桥式盾构顶部子盾构主要承受上覆土层压力,最外侧格构柱承担侧向土压力作用,而内部格构柱受力很小,证明控制桥式盾构设计并非土压力作用,根据依托工程顶进开挖情况来看,桥式盾构塑性变形是由强制纠偏引起局部受力过大造成,由此说明桥式盾构拼装与框架桥外轮廓面接顺、桥式盾构开挖过程横向偏位控制的重要性。

3)实际施工过程中,应该加强监测反馈控制,路面沉降监测基准点宜布置框架桥外轮廓外2B范围之外,框架桥受力测点应在侧壁内轮廓跨中、顶板下边缘跨中、底板上边缘跨中。

4)实际施工过程中,应严格遵循“慢开挖、勤监测、快反馈、少纠偏”的原则,达到“防止盾构局部受力过大、减少高速公路路面沉降”最终目的。

[1] 陈育民, 徐鼎平.FLAC/FLAC3D基础工程实例(第二版)[M].北京:中国水利水电出版社,2013.

[2] 向怀轶, 杨楼城, 朱晨亮, 等. 桥式盾构开挖对路基沉降影响分析[J].高速铁路技术, 2016(1):46-51.

[3] 滕海文, 王涛,霍豫慧, 等. 基于FLAC3D的沈阳地铁隧道开挖三维稳定性分析[J]. 北京工业大学学报, 2009(8):1074-1079.

[4] 范巍,王建华,陈锦剑. 连续墙与土体接触特性对深基坑变形分析的影响[J]. 上海交通大学学报, 2006(12):2118-2121.

1008-844X(2017)03-0149-04

U 445.4

A

2017-06-27

湖南省交通厅科技项目(编号:201537)

刘克武(1968-),男,工程师,研究方向:工程建设管理。