粘胶纤维生产废水处理工艺改进及运行效果研究

肖中新 韩厚强 傅振鹏#

(1.安徽省环境监测中心站,安徽 合肥 230071;2.安徽南风环境工程技术有限公司,安徽 合肥 230001)

粘胶纤维生产废水处理工艺改进及运行效果研究

肖中新1韩厚强2傅振鹏1#

(1.安徽省环境监测中心站,安徽 合肥 230071;2.安徽南风环境工程技术有限公司,安徽 合肥 230001)

根据皖南某粘胶纤维企业生产废水的特点,设计采用物化和生化处理相结合的工艺进行处理,并针对其中的循环式活性污泥(CASS)工艺,改进了污泥回流方式和曝气方式。工程运行结果表明,当进水色度为364~525倍,COD、SS、BOD5、硫化物、总锌分别为657~953、207~361、258.7~321.6、3.91~6.66、25.270~32.450mg/L时,出水水质满足《污水综合排放标准》(GB8978—1996)中一级标准要求。CASS工艺污泥回流方式的改进,提高了污染物的去除效率,减少了剩余污泥产生量,缩短了调试阶段污泥驯化时间;曝气方式的改进,提高了系统氧气传递效率,且安装维修简便,降低了维修费用。

粘胶纤维废水 循环式活性污泥 工艺改进 运行效果

Abstract: According to the characteristics of wastewater in a viscose fiber production factory in Anhui Province,wastewater treatment process was designed by combining physicochemical and biochemical treatment process. Both sludge reflux and aeration methods were improved in the CASS treatment process. Results showed that:when the influent chroma was 364-525 times and concentrations of COD,SS,BOD5,sulfide and total zinc were 657-953,207-361,258.7-321.6,3.91-6.66,25.270-32.450 mg/L,the water quality could meet the requirements of level 1 in the “Integrated wastewater discharge standard”(GB 8978-1996). The improvement in sludge reflux in the CASS process improved the removal rate of pollutants,reduced the amount of excess sludge and shortened the time of sludge acclimation at the commissioning stage. The improvement in aeration mode improved the oxygen transfer efficiency of the system,simplified the installation and maintenance process,and reduced the maintenance cost.

Keywords: viscose fiber wastewater; CASS; process improvement; operation effect

粘胶纤维属纤维素纤维,是以天然纤维素为原料,经碱化、老化、磺化等工序制成可溶性纤维素黄酸酯,再溶于稀碱液制成粘胶,经湿法纺丝而制成。其生产过程产生大量酸、碱废水,且色度高、水质波动性大,并含有对微生物有毒、不易降解的有机污染物,可生化性低,处理较困难。对该类废水处理工艺的选择国内外已有部分研究[1-3],包括传统的物化和生化处理相结合的工艺、铁碳微电解/序批式活性污泥(SBR)处理工艺等。传统工艺一般都是先对酸、碱废水分质处理后再与生活污水混合,进行絮凝沉淀和生化处理,对有机物的生化处理大多采用传统的循环式活性污泥(CASS)或SBR工艺,污泥回流都是单独管道,不能充分利用生物系统本身的资源,污泥产生量大,调试时间长。曝气方式也基本采用鼓风机曝气、机械曝气等,存在占地面积大、噪声高、设备管道复杂、检修繁复、设备易于堵塞老化而效能低下等问题。本研究为克服传统工艺的缺陷,着重在污泥回流和曝气方式上加以改进,从而使设计的污水处理设施达到既节省投资、运行操作便利,又确保出水稳定达标的目的。

1 设计规模及进出水水质

1.1 污水来源及性质

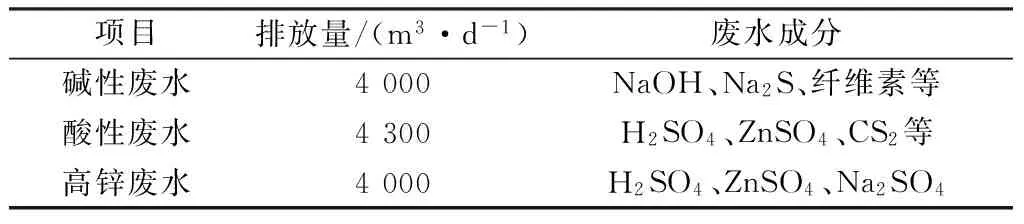

污水来源为皖南某粘胶纤维有限公司已建成年产6万t粘胶纤维生产线产生的生产废水。各工序排放的废水量及废水成分见表1。废水主要为来自原液车间的碱性废水,纺练车间的酸性、碱性、高锌废水,废气处理站的酸性废水和酸站车间的酸性废水、高锌废水。酸性废水量较大,主要含有H2SO4、ZnSO4、CS2等;碱性废水主要含有NaOH、Na2S、纤维素等,高锌废水主要含有H2SO4、ZnSO4、Na2SO4等。

表1 废水成分及排放量

1.2 设计规模及进水水质

废水处理总量12 500 m3/d,变化系数取1.2,污水处理站处理规模为15 000 m3/d。设计进水水质见表2。

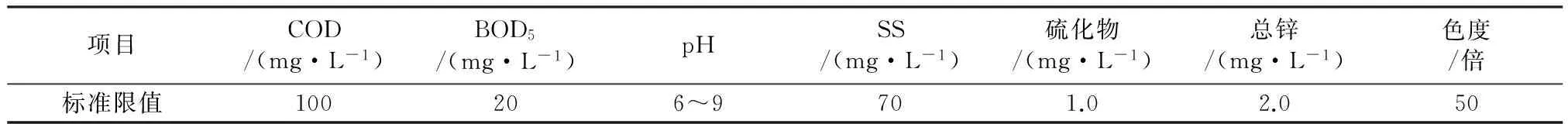

1.3 设计出水水质

污水处理站出水执行《污水综合排放标准》(GB 8978—1996)中的一级标准,设计出水水质见表3。

2 污水处理工艺

2.1 处理工艺的选择

经过预处理后的碱性废水、酸性废水和高锌废水混合后,经过沉淀去除污染物,再加入生活污水,增加N、P,增加废水的营养,进行生化处理,以去除有机污染物。本工程生化处理工艺为CASS工艺。

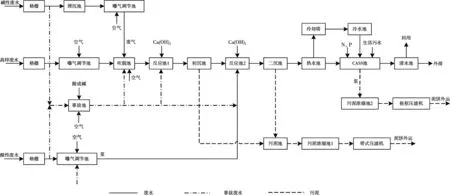

2.2 污水处理工艺流程

污水处理工艺流程见图1。碱性废水通过格栅去除大的颗粒后进入预沉池,水中黏胶状污染物沉积下来,上清液进入曝气调节池,池底设空气管进行空气搅拌以防止沉积,曝气调节池废水由泵泵入吹脱池,同时高锌废水经格栅后进入曝气调节池,池内设有空气管进行空气搅拌,高锌废水也由泵泵入吹脱池,吹脱池池底设穿孔管,由鼓风机供气,通过吹脱除去废水中的H2S,同时废水中的Zn2+和S2-在混合后反应生成ZnS,吹脱池出水进入反应池1,反应池1中投加Ca(OH)2,废水中Zn2+和Ca(OH)2反应生成Zn(OH)2沉淀,反应后的废水进入初沉池,沉淀后废水进入反应池2,同时酸性废水经格栅和曝气调节池进入反应池2,在反应池2中和初沉池出水混合,并投加Ca(OH)2溶液进一步生成Zn(OH)2沉淀,出水经过二沉池沉淀,进入热水池,热水池中安装温度探头,当温度高于生化系统承受温度时,热水池提升泵启动,将废水提升至冷却塔冷却后进入冷水池,并配水至各CASS池,当温度低时直接经热水池进入CASS池。CASS池采用连续进水,间歇排水的方式运行,处理达标后废水由滗水器排入清水池。

2.3 CASS池的设计特点

2.3.1 污泥回流方式的改进

传统CASS工艺的污泥回流都是单独管道和单点进泥,活性污泥回流到自身系统中,不能充分利用生物系统本身的资源,传统的CASS工艺对废水中COD的去除率一般为85%~90%[7]。本工程建有2座CASS池,设计中将CASS工艺的污泥回流系统改良为全池型,即将2座CASS池的污泥回流系统整合到一起,共用1套污泥回流系统。这样任一池体的活性污泥都可以回流到另一个CASS池中,能方便地将生化效果好的池体剩余污泥抽至另一个生化效果较差的池体中。综合利用各生化池的活性污泥,不但可以减少剩余污泥的排放,降低系统污泥产生量,还可以随时调节各个CASS池的状态,使生化处理效果在2座CASS池中得以均化,都能达到最佳效果。同时,回流污泥由单点进泥改为多点进泥,保证回流污泥在短时间内与废水充分混合,从而可将废水中COD的去除率提高1~3百分点。调试阶段只需将其中一个CASS池培养完成,然后将其活性污泥转移至另一个CASS池中进行接种培养即可,节省调试阶段污泥驯化时间。

表2 设计进水水质

表3 设计出水水质

图1 污水处理工艺流程图Fig.1 Flow chart of the wastewater treatment process

2.3.2 曝气方式的改进

近年来,污水生化处理中曝气方式不断改进[8-9],传统工艺一般都采用鼓风曝气结合微孔曝气头方式。粘胶纤维废水一般采用投加石灰预处理酸性废水的方法,实践中运行一段时间后,曝气头局部易出现钙化而导致曝气孔堵塞,不仅需要经常维修,而且因为局部堵塞导致系统处理效率下降,从而影响达标排放。本研究CASS池曝气采用发明专利技术,第一次射流利用GW文丘里器[10]进行,再经过增效喷嘴[11]进行二次射流,提高吸入介质在主体流体中的传递效率。这种曝气方式具有氧气传递效率高、安装维修简便、使用寿命长、基本无需维修等优点,避免了占地面积大、噪声高、设备管道复杂、检修繁复、设备由于堵塞老化而效能低下等常见问题。

3 污水处理效果

工程建成运行后,经实际监测,污水处理站进、出水水质见表4。从表4可以看出,本工程废水经厂内污水处理站处理后,出水水质满足GB 8978—1996中一级标准要求。色度、COD、SS、BOD5、硫化物、总锌平均去除率分别为95.9%、92.3%、84.1%、96.0%、97.1%、98.4%。

4 结 论

(1) 本研究采用改进的CASS工艺,工艺成熟、运行可靠,当进水色度为364~525倍,COD、SS、BOD5、硫化物、总锌分别为657~953、207~361、258.7~321.6、3.91~6.66、25.270~32.450 mg/L时,平均去除率分别为95.9%、92.3%、84.1%、96.0%、97.1%和98.4%,出水水质满足GB 8978—1996中一级标准要求。

(2) 通过改进CASS工艺的污泥回流方式,提高了废水中污染物的去除率,降低了剩余污泥产生量,缩短了调试阶段污泥驯化时间。

(3) 利用专利技术改进CASS工艺曝气方式,提高了氧气传递效率,安装维修简便,降低了维修费用。

[1] 张学富,韩东浩,徐锋军.粘胶纤维生产废水处理工程设计实例[J].工业用水与废水,2012,43(2):81-83.

[2] 谭玉龙,张学富,郭丽娜.粘胶纤维废水的铁碳微电解/SBR处理工艺[J].净水技术,2014,33(5):65-67,77.

[3] 程虎得,张小泉.粘胶纤维生产废水处理运行工艺控制[J].人造纤维,2015,45(1):22-25.

[4] 刘荷想.粘胶纤维生产废水中萃取锌试验[J].人造纤维,2015,45(5):21-22.

[5] 刘荷想.pH值对粘胶纤维废水锌离子浓度的影响[J].人造纤维,2015,45(6):26-28.

[6] 张海霞,赵保生.粘胶纤维废水中锌的回收试验探讨[J].人造纤维,2012,42(4):29-30.

[7] 管锡珺,陈庆怡,徐阳钰,等.双曝气好氧双污泥回流双泥层过滤反应器的污泥减量研究[J].青岛理工大学学报,2016,37(5):1-6.

[8] 程香菊,邝韵琪,林雯昕,等.文丘里曝气器布置对循环水体增氧效率的影响[J].华南理工大学学报(自然科学版),2015,43(3):121-129.

[9] 孙建锋,周新乃.双管射流曝气器技术研制工作报告[J].科技创新导报,2016,13(7):72-73.

[10] 成都绿水科技有限公司.高效射流器:200620033457.3[P].2007-05-09.

[11] 成都绿水科技有限公司.污水充氧混合喷嘴:200620033456.9[P].2007-02-28.

Studyonimprovementandoperationeffectofwastewatertreatmentprocessforviscosefiber

XIAOZhongxin1,HANHouqiang2,FuZhenpeng1.

(1.AnhuiEnvironmentalMonitoringCenter,HefeiAnhui230071;2.AnhuiNanfengEnvironmentalEngineeringTech.Co.,LTD.,HefeiAnhui230001)

肖中新,男,1971年生,硕士,高级工程师,主要从事环境污染防治、环境评价和环境监测管理方面的工作。#

。

10.15985/j.cnki.1001-3865.2017.09.020

2017-06-29)