切轴流式双滚筒大豆种子脱粒机设计与试验

杨德旭 姜德龙 沈永哲 高连兴 万 丽 王 京

(1.沈阳农业大学工程学院, 沈阳 110866; 2.罗定职业技术学院机电工程系, 罗定 527200;3.辽宁省农机质量监督管理站, 沈阳 110034)

切轴流式双滚筒大豆种子脱粒机设计与试验

杨德旭1姜德龙2沈永哲3高连兴1万 丽1王 京1

(1.沈阳农业大学工程学院, 沈阳 110866; 2.罗定职业技术学院机电工程系, 罗定 527200;3.辽宁省农机质量监督管理站, 沈阳 110034)

为解决大豆种子脱粒损伤率高和脱净率低的矛盾,提出了钉齿式副滚筒切流预脱、弓齿与钉齿相间组合排列的主滚筒轴流脱粒、切轴流式双滚筒组合脱粒方案,进行了脱粒关键部件结构与参数设计,采用直径较小而短的副滚筒完成大豆植株的打击、抓取和拖带等切流预脱,主脱粒滚筒与副滚筒同向等速且轴向长度和直径均较大,由弓齿与钉齿组合而成,进行大豆的轴流脱粒;设计了样机并进行了脱粒性能试验。采用二次回归正交旋转中心组合优化试验方法,分别建立大豆脱粒损伤率、未脱净率与喂入量、主滚筒转速和主滚筒脱粒间隙关系的回归数学模型,利用Design-Expert 8.0软件对该模型进行优化求解得到最佳参数组合,试验结果表明:在大豆籽粒含水率为17%~19%、秸秆含水率为12%~15%、大豆草谷比1.275条件下,当喂入量为0.44 kg/s、主滚筒转速为489 r/min、主滚筒脱粒间隙为25.06 mm时,大豆脱粒损伤率为1.18%、未脱净率为0.65%;与传统大豆脱粒机相比可使脱粒损伤率和未脱净率分别降低0.22个百分点和0.38个百分点。

大豆; 种子; 脱粒机; 切轴流; 双滚筒

引言

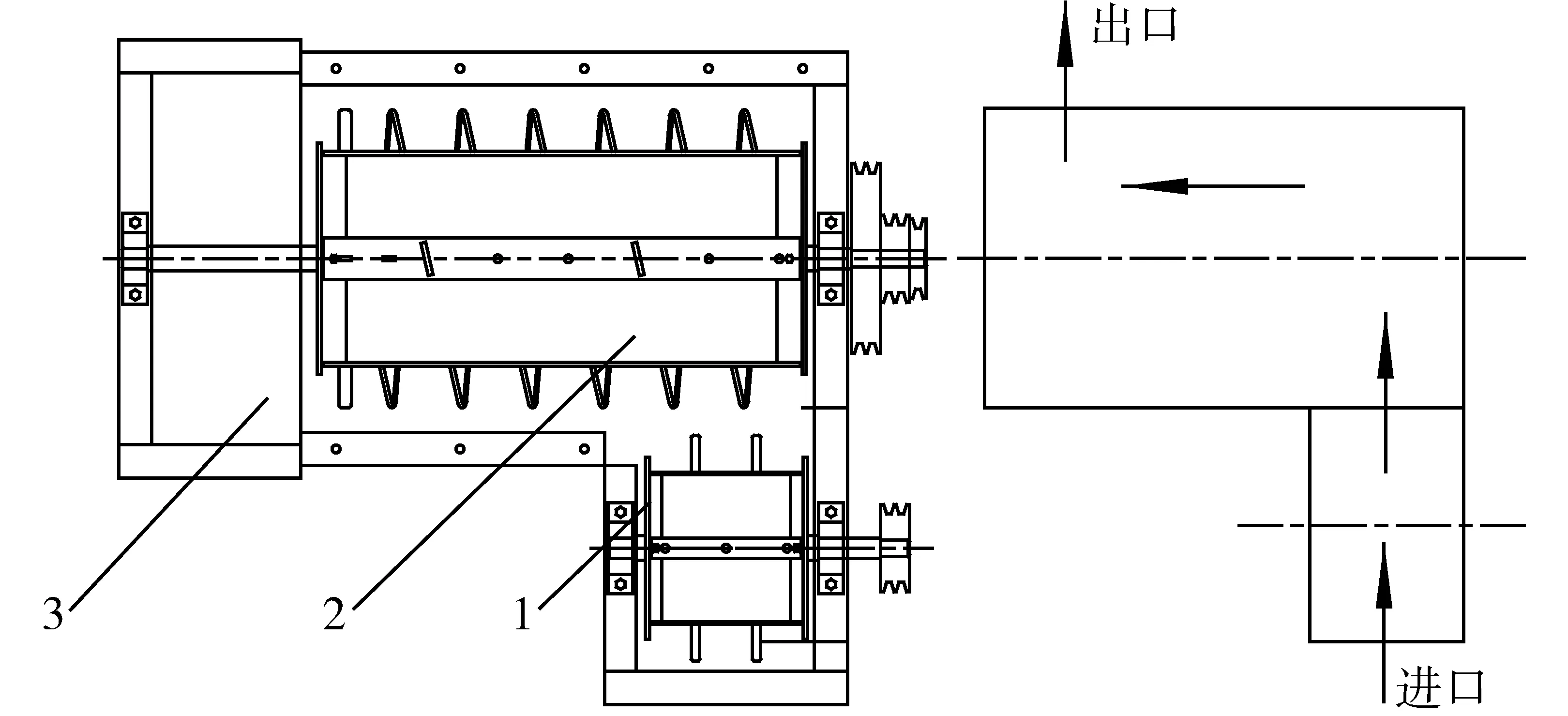

图1 切轴流式双滚筒大豆种子脱粒机总体结构简图Fig.1 Structural diagram of tangential-axial flow double-roller thresher for soybean seed1.电动机 2.轴端带轮 3.副滚筒 4.主滚筒 5.吸气风机 6.护板 7.调节吊杆 8.杂余出口 9.振动筛 10.出料口 11.排杂口 12.机壳 13.喂入口 14.滑板 15.机架 16.偏心机构

脱粒是大豆种子收获的必经环节也是关键环节,机械脱粒是造成大豆种子破碎与隐性损伤的重要原因。商品大豆破碎通常只是造成一定经济损失,但对于种用大豆而言,破碎与隐性损伤不但直接造成种子资源浪费、增加生产成本,隐性损伤还影响发芽与出苗,对大豆生产造成潜在危害,对机械化精量播种技术影响更为严重[1-2]。随着我国对种业发展的重视,大豆种子脱粒和加工机械研究与应用取得了一定的进展。高连兴等[3]、郭佩玉等[4]研究了大豆种子籽粒的脱粒损伤状况、特征,分析了造成损伤的主要原因以及内部损伤特征对大豆发芽率的影响;侯守印等[5-6]研究了立式轴流式大豆种子专用脱粒机并对其进行参数优化试验;高连兴等[7]在研究大豆脱出物漂浮速度基础上,研制了大豆脱粒机气力式清选、旋风分离和循环装置并进行性能试验;杨德旭等[8]研究了完熟期3个品种大豆豆荚在不同含水率和不同部位的炸荚力学特性;徐立章、李耀明等[9-12]先后进行了切纵流联合收获机脱粒分离装置、单切双横流脱粒分离装置、斜置切纵流联合收获机脱粒分离装置的田间试验和结构参数优化。然而,有关切轴流式双滚筒大豆种子脱粒原理及脱粒机研究尚未见文献报道。

本文在总结前人研究成果基础上,提出一种主、副双滚筒的切轴流脱粒方案,主、副双滚筒组合可实现有序喂入、分步脱粒和预脱与差速脱粒多种脱粒原理结合,设计一种切轴流式双滚筒大豆种子脱粒样机并进行性能试验及主要参数的优化。

1 总体方案与原理

传统式大豆脱粒机一般采用纹杆式和钉齿式脱粒滚筒。纹杆式脱粒滚筒主要对大豆植株施加整体挤搓和碾压等机械作用而脱粒,其具有脱粒可靠、脱净率高、揉搓后的秸秆易于牲畜采食等优点,但大豆破碎比较严重。如果通过加大脱粒间隙而减轻破碎,则夹杂于粗大而坚硬茎秆间的豆荚难以脱粒,而且滚筒抓取能力较弱、喂入量适应性差,只能实现切流脱粒。钉齿式脱粒装置在物料喂入时抓取能力好且可借助冲击作用脱粒,脱粒效率较高,但因钉齿对大豆植株作用面积小使得脱净率较低[13]。

针对上述问题,基于理论分析和初步试验设计了一种切轴流式双滚筒大豆种子脱粒机(图1),该机主要由副脱粒装置、主脱粒装置、风筛式组合清选装置、电动机与带传动装置和机架等构成,实现主、副滚筒构成切轴流式双滚筒脱粒,即较小而短的副滚筒均匀地抓取大豆植株,使切流预脱后的物料均匀地喂入主滚筒;主滚筒直径较大且线速度大,将副滚筒预脱并均匀喂入的物料进行轴流脱粒。

如图2所示,主脱粒装置由弓齿-钉齿组合式滚筒与主凹板筛构成,副脱粒装置由钉齿副滚筒和副凹板筛构成,二者采用切轴流式配置形式,将脱粒过程分为切流式预脱与轴流式主脱两部分;主脱粒滚筒的喂入段与脱粒段上交错排列着弓齿和钉齿,尾部为排草杆。副滚筒全部采用相对短小的钉齿式,其不仅对大豆植株施加正面迎击作用,而且钉齿能深入粗大的大豆茎秆间,对夹杂的豆荚进行打击、挤搓和摩擦等脱粒作用,从而在预脱中实现大豆秸秆间的脱粒(比较粗大茎秆尤为重要);同时,钉齿抓取能力较强,预脱同时能够控制大豆植株均匀、有序地进入主脱粒间隙。主滚筒脱粒部件是按螺旋线布置的弓齿-钉齿组合,滚筒末端(即排草段)装有板齿且每排(每个齿板)脱粒齿只有1个,主要起排出大豆秸秆的作用,同时也对大豆秸秆进行最后打击和挤搓。弓齿与钉齿不同,其齿面与滚筒切线方向呈15°倾角,不但加大了脱粒作用面,加强脱粒效果,同时还在随滚筒转动过程中对物料产生一定的轴向推力,使大豆秸秆在脱粒过程中一边旋转一边向排草口方向运动。这样既保证物料在脱粒过程中均匀脱粒,提高脱粒均匀性,又保证脱粒后的茎秆及时排出脱粒区间,有效解决了损伤率和脱净率的矛盾[14-15]。

图2 主、副滚筒配置关系示意图Fig.2 Diagram of primary and secondary threshing roller configuration relationship1.副滚筒 2.主滚筒 3.风机叶片

图3 主、副滚筒脱粒过程示意图Fig.3 Schematic diagram of primary and secondary threshing roller threshing process1.喂入口 2.副滚筒 3.主滚筒 4.主滚筒凹板筛 5.副滚筒凹板筛

大豆脱粒过程主要分两步进行:①副滚筒切流式预脱,即大豆植株经喂入口喂入后,首先在旋转的副滚筒脱粒钉齿打击、抓取和拖带等作用下,植株被迫进入副滚筒脱粒间隙受到钉齿副滚筒与凹板及其物料之间冲击、挤搓和摩擦作用,部分豆荚破裂,豆粒离开荚壳而脱出并随碎荚壳、碎茎秆等透过副凹板筛而分离。②主滚筒轴流式脱粒,即经过副滚筒预脱并处在脱粒间隙中的秸秆和未脱净豆荚等,随着副滚筒转动使物料层变薄并均匀输送到主、副凹板筛连接处,在主滚筒抓取下进入主滚筒脱粒间隙进行二次轴流脱粒(图3)。

2 关键部件设计

脱粒装置是脱粒机核心工作部件,其在很大程度上决定了脱粒机脱粒损伤率、脱净率及脱粒效率等主要性能。对其组成部件——主滚筒、副滚筒、凹板筛结构设计加以研究。

2.1 主滚筒

主滚筒结构如图4所示。主滚筒为弓齿-钉齿组合式滚筒,采用可拆卸结构,以方便更换、组合不同的脱粒齿。本样机主滚筒采用4排脱粒齿,喂入段与脱粒段的脱粒齿由钉齿和弓齿组成,圆周对称的2排脱粒齿均为弓齿,另外对称的2排脱粒齿为每间隔2个钉齿设有1个弓齿;滚筒末端为排草段,设有排草板齿,将脱粒后的秸秆顺利排出。

图4 主滚筒结构图Fig.4 Structure diagram of primary threshing roller1.辐盘 2.齿板 3.钉齿 4.弓齿 5.板齿

(1)主滚筒长度L

作为主要脱粒部件的轴流式脱粒滚筒长度,主要取决于脱粒与分离效果。当直径一定时,要使作物能充分地脱粒与分离,滚筒要有足够的长度。如果滚筒长度过大,虽然脱粒分离能力增强,但秸杆破碎严重、功率消耗增加。因而在保证脱粒质量的前提下,滚筒长度尽量取短一些。主滚筒长度[16]为

(1)

式中a——齿迹距,mmZ——脱粒齿数K——螺线头数 Δl——边齿到齿板端的距离,mm

根据经验齿迹距a取25~50 mm,本文取40 mm,Δl取25 mm。由于滚筒末端设有排草板齿,因此结合排草段设计要求,确定主滚筒总长度为600 mm。

(2)主滚筒直径D

根据文献[17],主滚筒齿外端直径为

(2)

式中M——齿板数S——齿板间距,mmh——脱粒齿高度,mm

齿板间距S主要根据滚筒上相邻2个齿板易于抓取作物的间隔来确定,如果间隔过小,脱粒齿不容易抓取作物,而且还会增大物料单位长度的脱粒次数和脱粒强度。现有一般商品大豆脱粒滚筒上的S值为120~200 mm,考虑样机脱粒对象是育种大豆,为了进一步降低损伤率、降低对物料的打击次数,S值选取范围取200~210 mm,计算得到主滚筒直径D为354.8~367.5 mm。为方便样机加工过程中下料,取主滚筒直径D为360 mm,对应的S值则为204 mm。

(3)滚筒转速n

主要根据大豆脱粒线速度来确定n。脱粒速度大,则钉齿、弓齿对作物的打击作用大,脱净率和生产率高,但是同时损伤率和功率消耗也较大。参照文献[18]中的经验数值并考虑大豆种子脱粒的实际,本文主滚筒线速度选定为8~10 m/s,则滚筒转速为

(3)

式中v——主滚筒圆周速度,m/s

经计算得主滚筒转速取值范围为424~530 r/min,本样机选取主滚筒转速为500 r/min。

(4)主滚筒脱粒齿基本参数

弓齿和钉齿高h均为50 mm,相邻脱粒齿间距B为85 mm,每排脱粒齿(弓齿或钉齿)数Z为6个,全部脱粒齿按2头螺旋线形排列。本文主脱粒滚筒为弓齿与钉齿组合式滚筒,喂入段与脱粒段的齿板上安装有弓齿与钉齿,其中单数齿板的脱粒齿为每间隔2个钉齿间有1个弓齿,双数齿板的脱粒齿均为弓齿,滚筒末端的排草段设有排草板齿。主滚筒中弓齿、钉齿、板齿和齿板的配比数量分别是:16、8、6和4个(图4)。弓齿安装时与滚筒切线方向呈15°倾角,除了具备打击能力外,还可使主滚筒转动过程中对物料产生较大的轴向推力,在脱粒区间内沿着滚筒轴向方向运动。

2.2 副滚筒

副滚筒结构如图5所示,副滚筒采用钉齿式切流式滚筒,亦采用可拆卸结构,由5排钉齿按圆周均匀分布,每根齿板上安装3个钉齿,共计15个齿,齿间距为55 mm。因副滚筒安装在靠近喂入口并与其配合工作,本文确定副滚筒有效长度L1为200 mm。基于副滚筒的喂入和预脱功能,并考虑到减轻打击和实现差速脱粒,确定副滚筒与主滚筒转向与转速相同,但直径应小于主滚筒,因此取其齿外端直径为280 mm,此时脱粒线速度为7.3 m/s。副滚筒的钉齿结构参数与主滚筒钉齿相同。

图5 副滚筒结构图Fig.5 Structure diagrams of secondary threshing roller1.辐盘 2.钉齿 3.齿板

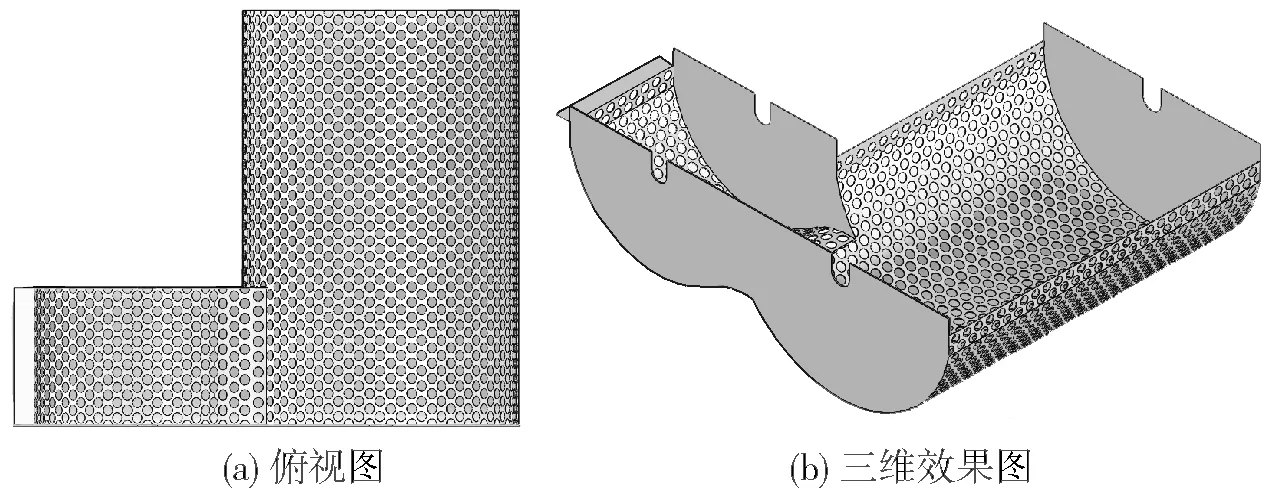

2.3 凹板筛

图6 凹板筛结构图Fig.6 Structure diagrams of concave screen

凹板筛是保证脱粒分离的重要部件,样机所采用的主、副凹板筛分别安装在主、副滚筒下方并形成相应的脱粒区间,构成双滚筒脱粒装置。常用的凹板筛结构形式有栅格式、编织筛式和冲孔式,考虑到凹板筛的分离功能和结构强度,主、副凹板筛均采用圆形钢板冲孔筛(图6)。为使大豆籽粒能顺利通过凹板筛筛孔,所设计凹板筛筛孔的直径需大于大豆籽粒的最大尺寸,本文取筛孔直径Φ为15 mm,筛孔间相互交替排列,能够提高有效分离面积。主、副凹板筛之间的过桥处通过焊接的铰链连接。其中,主凹板筛与主滚筒间的脱粒间隙可通过固定在机架上的滑道进行调节,从而实现主滚筒脱粒间隙在15~35 mm范围内可调[19]。

为提高脱粒效率,需提高凹板筛的筛分效率,即增加凹板的有效面积,本文通过增加凹板的包角和长度来提高脱粒效率。脱粒时凹板若能分离出大部分的大豆种子,则会减少种子的损伤。凹板筛的筛分效率主要取决于凹板的长度及凹板的有效分离面积,在一定的范围内,增加凹板的长度,筛分效率也会有所增加。同时,冲孔凹板筛孔面积占凹板总面积的凹板筛孔率A越大,凹板筛的筛分效率也越好[20]。

(4)

式中A——筛孔总面积占凹板总面积的比率,%a1——筛孔数,其中主、副凹板筛孔数分别为63×20、23×14

b——筛孔面积,mm2

r——滚筒半径,主、副滚筒半径分别为180、140 mm

L——滚筒长度,主、副滚筒长度分别为600、200 mm

通过式(4)可计算出样机的主、副凹板筛孔率分别是65.6%和64.7%。

3 样机脱粒性能试验

3.1 试验材料与方法

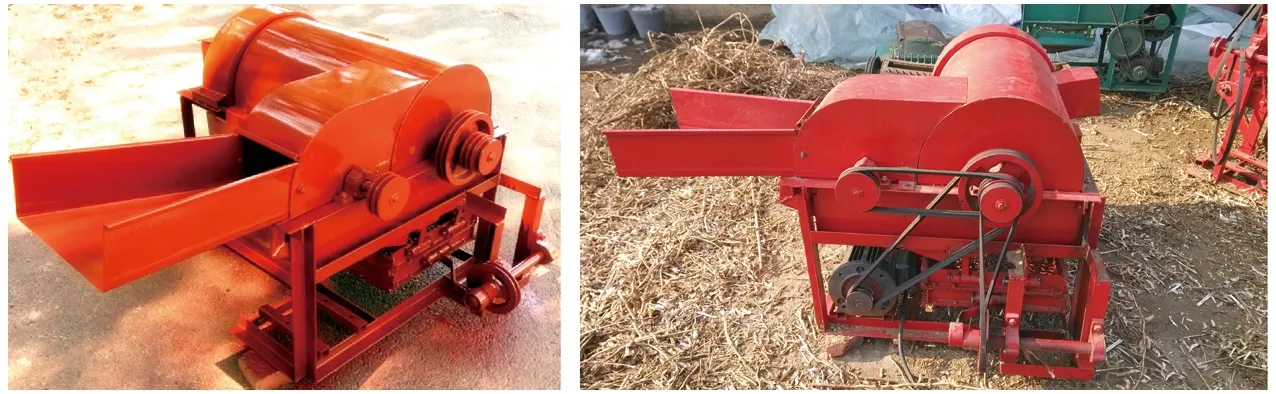

根据GB/T 5982—2005《脱粒机试验方法》,切轴流式双滚筒大豆种子脱粒机(见图7)试验于2015年10月中旬在沈阳农业大学农学院试验基地进行。以现场选取的“辽豆11”大豆种子为试验材料,脱粒时大豆籽粒含水率为17%~19%、中间部位以下的秸秆含水率为 12%~15%、大豆草谷比1.275。试验仪器设备主要有SFY-60型红外线快速水分测定仪(深圳市冠亚电子科技有限公司)、DT-2236型数显转数表、普传PI8100A1变频器、双杰牌系列电子天平和数码相机等。

图7 大豆种子脱粒机样机Fig.7 Prototype of thresher for soybean seed

损伤率是种用大豆脱粒中非常重要的一个评价指标,本文统计的损伤率包含了显性损伤和隐性损伤。隐性损伤不同于破碎、两瓣等显性损伤,因大豆种皮完好无损、种子外观形态没有明显改变,一层较厚而且透光性很差的种皮包裹着子叶、胚芽等内部组织,用肉眼无法观察到自然状态下的大豆种皮内部损伤情况。大豆隐性损伤检测与统计方法参照文献[1-2],即在样机脱粒后,首先对选取的样本进行显性损伤筛选,随后将该样本剩余的大豆吸水处理,待其膨胀后大豆种皮变薄并呈现半透明状态,借助体式显微系统观察种皮内子叶、胚轴和胚根等损伤情况,最后挑选出隐性损伤的种子进行统计。

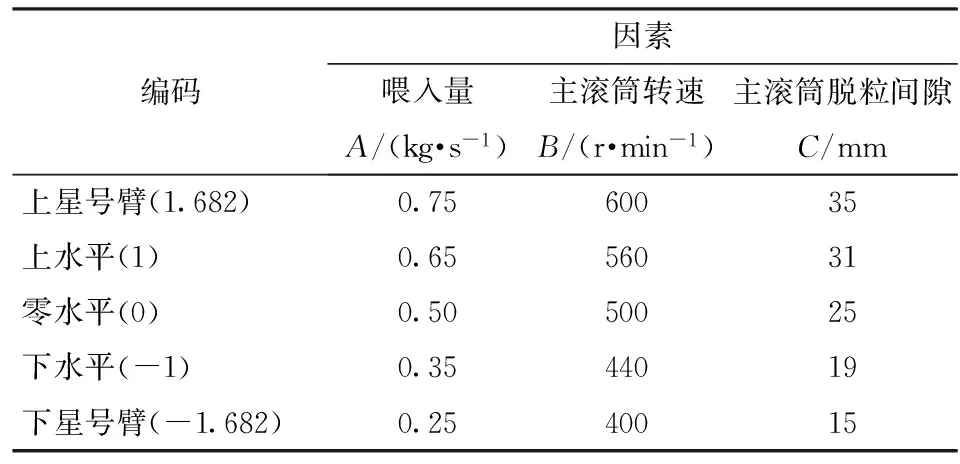

采用三因素二水平二次回归正交旋转中心组合优化试验方法[21-23]。选取喂入量A、主滚筒转速B和主滚筒脱粒间隙C为试验因素(因素水平见表1),以损伤率y1和未脱净率y2为试验指标,共实施23组试验(其中零水平试验9组,见表2中编号15~23),试验进行3次重复。试验时,先将脱粒间隙调整到最大水平,然后通过变频器调整电动机转速并用转速表进行转速确认;当转速达到试验因素水平、脱粒机正常运转后,将事先称好的大豆植株在规定时间内喂入。由于脱粒间隙调整繁琐,所以在一个脱粒间隙水平下各相关试验因素试验后,再依次调整脱粒间隙,直到全部试验结束。应用软件Design-Expert 8.0对试验数据进行三元二次回归分析,试验方案与结果如表2所示。

表1 因素水平编码Tab.1 Experiment factors and levels

3.2 试验结果与分析

3.2.1试验结果回归分析

所得试验结果见表2。X1、X2、X3为试验因素A、B、C的编码值。利用Design-Expert 8.0对试验结果进行统计分析,同时进行回归方程模型检验(见表3)、回归方程偏回归系数显著性检验并剔除不显著项后,可得到拟合良好、简化后的回归数学模型y1和y2。

y1=1.31+0.019X1+0.12X2-0.033X3- (5)

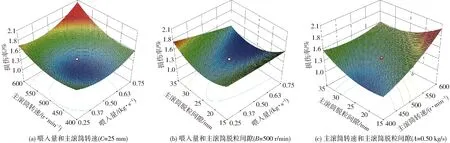

图8 各因素对损伤率影响的响应曲面Fig.8 Response surfaces of factors effect on damage rate

变异来源平方和自由度均方F值P值回归0.6490.0726.460.0015剩余0.14130.011y1失拟0.1450.02849.8<0.0001误差0.00480.0006总和0.7922回归0.2790.039.80.0002剩余0.04130.003y2失拟0.02550.0052.610.1098误差0.01580.002总和0.3122

回归方程偏回归系数显著性检验结果表明,各因素对脱粒损伤率y1影响的主次关系为:主滚筒转速、主滚筒脱粒间隙和喂入量;各因素对未脱净率y2影响的主次关系为:主滚筒转速、喂入量和主滚筒脱粒间隙。

3.2.2损伤率及影响因素分析

各试验因素与损伤率之间的关系曲面如图8所示。由图8a可知,随着主滚筒转速的增加,损伤率逐渐升高,表明主滚筒转速增加,对脱粒区物料的打击频率和打击力均提高,增加了大豆损伤率。当主滚转速固定在某一水平时,随着喂入量的不断增加,损伤率小幅度升高,分析认为喂入量增加使物料层增厚,脱粒部件冲击作用频率和强度减弱使损伤率降低;但喂入量因素对脱粒损伤率y1影响最小。

由图8b可知,随着主滚筒脱粒间隙减小损伤率逐渐升高,其原因是脱粒间隙越小脱粒区间的物料挤压和挤搓作用越强,且豆粒因不能及时通过秸秆而分离,滞留在脱粒间隙中的豆粒经受脱粒部件作用时间和几率增加,因而损伤率升高。

由图8c可知,随着脱粒间隙的减小,损伤率逐渐升高,原因同图8b。当脱粒间隙固定在某一水平时,随着主滚筒转速的增大,损伤率也逐渐增大,说明主滚筒转速与损伤率呈正相关关系。

3.2.3未脱净率影响因素分析

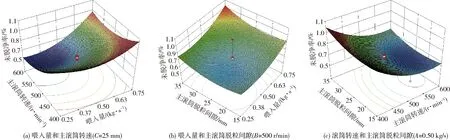

各因素与未脱净率之间的关系曲面如图9所示。由图9a可知,随着主滚筒转速的增加,未脱净率逐渐降低。当主滚筒转速固定在某一水平时,随着喂入量的增加,未脱净率呈缓慢上升趋势。这是由于脱粒间隙值一定,随着喂入量的增加使物料层增厚,导致滚筒对物料脱粒不完全,未脱净率升高。

由图9b可知,随着喂入量的增加未脱净率逐渐升高。随着主滚筒脱粒间隙的增加未脱净率逐渐升高。说明喂入量和主滚筒脱粒间隙均与未脱净率呈正相关关系。

图9 各因素对未脱净率影响的响应曲面Fig.9 Response surfaces of factors effect on un-threshed rate

由图9c可知,随着主滚筒转速的增大,未脱净率逐渐降低。由于主滚筒转速增大使脱粒齿对物料的打击力增大,从而使大豆种子脱粒完全。当主滚筒转速一定时,随着脱粒间隙的增加,未脱净率逐渐升高。

3.3 脱粒装置参数优化

为得到最佳的试验因素水平,对试验因素进行优化[24-26]。利用多目标非线性优化理论与方法,建立参数优化数学模型,结合试验因素的边界条件,对得出的损伤率和未脱净率的回归数学模型进行分析。

(1)目标函数

损伤率和未脱净率分别在约束条件下达到最小值,根据已经得出的数学模型建立目标函数miny1和miny2。

(2)约束条件

y1和y2均应大于零,各试验因素编码值应在试验设计的范围内取值,得约束条件为

根据已建立的损伤率y1和未脱净率y2回归数学模型,利用Design-Expert 8.0软件对其进行优化,其中y1和y2的权重分别为0.6和0.4。通过优化求解确定最佳参数组合为:喂入量0.44 kg/s,主滚筒转速489 r/min,主滚筒脱粒间隙25.06 mm,此时的脱粒损伤率为1.18%,未脱净率为0.65%。比传统样机降低0.22个百分点和0.38个百分点。

4 结论

(1)在理论分析和试验基础上,提出了“副滚筒抓取喂入、切流预脱、主滚筒轴流脱粒、双滚筒组合、差速脱粒”的脱粒原理,确定了脱粒机总体结构方案,设计出大豆种子脱粒样机,改变了采用单一脱粒原理的传统脱粒方式。

(2)进行了主、副双滚筒切轴流式脱粒部件结构与参数设计,设计的钉齿式切流副滚筒实现了有效抓取与大豆预脱、钉齿和弓齿组合式轴流滚筒实现差速脱粒,并使物料进一步加速且料层变薄,提高拖拽与摩擦脱粒效果,有效地解决了粗茎秆之间夹杂的豆荚脱粒、滚筒茎秆缠绕等问题,降低了脱粒损伤率并减轻主滚筒的脱粒负担。

(3)脱粒性能样机优化试验结果表明:在大豆籽粒含水率为17%~19%、秸秆含水率为 12%~15%、大豆草谷比1.275条件下,主、副滚筒切轴流式大豆种子脱粒机在大豆植株喂入量0.44 kg/s、主滚筒转速489 r/min、主滚筒脱粒间隙25.06 mm时,脱粒损伤率1.18%、未脱净率0.65%;该样机脱粒性能指标与传统大豆脱粒机相比可使脱粒损伤率和未脱净率分别降低0.22个百分点和0.38个百分点。

1 高连兴,李晓峰,接鑫,等.大豆机械脱粒损伤特征及损伤率研究[J].沈阳农业大学学报,2010,41(1):55-58. GAO Lianxing, LI Xiaofeng, JIE Xin, et al.Investigation on characteristics and ratio of soybean kernel mechanical damage[J].Journal of Shenyang Agricultural University,2010,41(1):55-58.(in Chinese)

2 高连兴,李晓峰,接鑫,等.大豆内部机械损伤对发芽的影响[J].农业机械学报,2010,41(10):63-66. GAO Lianxing, LI Xiaofeng, JIE Xin, et al.Inner mechanical damage impact to germination of soybean kernels[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(10):63-66.(in Chinese)

3 高连兴,焦维鹏,杨德旭,等.含水率对大豆静压机械特性的影响[J/OL].农业工程学报,2012,28(15):40-44.http:∥www.tcsae.org/nygcxb/ch/reader/view_abstract.aspx?flag=1&file_no=20121507&journal_id=nygcxb.DOI:10.3969/j.issn.1002-6819.2012.15.007. GAO Lianxing, JIAO Weipeng, YANG Dexu, et al.Effect of moisture content on mechanical properties of soybean seed under static pressure [J/OL].Transactions of the CSAE,2012,28(15):40-44.(in Chinese)

4 郭佩玉,尚书旗,汪裕安.普及和提高田间育种机械化水平[J].农业工程学报,2003,19(增刊1):53-55. GUO Peiyu, SHANG Shuqi, WANG Yu’an. Popularizing and increasing the level of mechanization filed breeding equipment[J].Transactions of the CSAE,2003,19(Supp.1):53-55.(in Chinese)

5 侯守印.立式轴流式大豆种子专用脱粒机的研究[D].哈尔滨:东北农业大学,2012. HOU Shouyin.Research on the vertical axial flow thresher for soybean breeding[D].Harbin:Northeast Agricultural University,2012.(in Chinese)

6 侯守印,陈海涛.立式轴流大豆种子脱粒机参数优化[J].农业工程学报,2012,28(5):19-25. HOU Shouyin, CHEN Haitao.Parameters optimization of vertical axial flow thresher for soybean breeding [J].Transactions of the CSAE,2012,28(5):19-25.(in Chinese)

7 高连兴,赵学观,杨德旭,等.大豆脱粒机气力清选循环装置研制与性能试验[J].农业工程学报,2012,28(24):22-27. GAO Lianxing, ZHAO Xueguan, YANG Dexu, et al.Development and performance test on pneumatic cleaning-circulatory device of soybean thresher[J].Transactions of the CSAE,2012,28(24):22-27.(in Chinese)

8 杨德旭, 刘德军, 高连兴. 完熟期大豆炸荚力学特性试验[J]. 沈阳农业大学学报, 2012, 43(5):576-580. YANG Dexu,LIU Dejun,GAO Lianxing. Experiments of pod-split mechanical performance in period of soybean full ripe [J].Journal of Shenyang Agricultural University, 2012, 43(5): 576-580. (in Chinese)

9 徐立章, 李耀明, 王成红,等. 切纵流双滚筒联合收获机脱粒分离装置[J/OL]. 农业机械学报, 2014, 45(2):105-108. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140218&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.02.018. XU Lizhang,LI Yaoming,WANG Chenghong,et al.A combinational threshing and separating unit of combine harvester with a transverse tangential cylinder and an axial rotor[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(2):105-108.(in Chinese)

10 李耀明, 王成红, 徐立章,等. 切纵流联合收获机脱粒分离装置田间试验与参数优化[J/OL]. 农业机械学报, 2014, 45(11):111-116. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20141117&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.11.017. LI Yaoming,WANG Chenghong,XU Lizhang,et al.Parameter optimization and field test of threshing and separation device in tangential-longitudinal combine[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(11):111-116.(in Chinese)

11 李耀明, 周伟, 徐立章,等. 单切双横流脱粒分离装置参数试验与优化[J/OL]. 农业机械学报, 2015, 46(5):62-67. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150510&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.05.010. LI Yaoming,ZHOU Wei,XU Lizhang,et al.Parameter test and optimization of tangential-horizontal-horizontal threshing and separating device[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(5):62-67.(in Chinese)

12 李耀明, 陈洋, 徐立章,等. 斜置切纵流联合收获机脱粒分离装置结构参数优化[J/OL]. 农业机械学报, 2016, 47(9):56-61.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160909&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.09.009. LI Yaoming,CHEN Yang,XU Lizhang,et al.Optimization of structural parameters for threshing and separating device in oblique tangential-longitudinal combine[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(9):56-61.(in Chinese)

13 高连兴,郑世妍,陈瑞祥,等.喂入辊轴流滚筒组合式大豆种子脱粒机设计与试验[J/OL].农业机械学报,2015,46(1):112-118. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150117&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.01.017. GAO Lianxing, ZHENG Shiyan, CHEN Ruixiang, et al.Design and experiment on soybean breeding thresher of double feeding roller and combined threshing cylinder[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(1):112-118.(in Chinese)

14 李耀明,许太白,徐立章.多滚筒脱粒分离装置试验台[J/OL].农业机械学报,2013,44(4):95-98.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130417&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2013.04.017. LI Yaoming, XU Taibai, XU Lizhang.Test-bed of threshing and separating unit with multi cylinder[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(4):95-98.(in Chinese)

15 UKATU A C.A modified threshing unit for soya beans [J].Biosystems Engineering,2006,95(3):371-377.

16 万霖,衣淑娟,马永财.纵置单轴流滚筒脱粒与分离装置功耗性能试验研究[J].黑龙江八一农垦大学学报,2005,17(2):56-58. WAN Lin, YI Shujuan, MA Yongcai.Study on power consumption of single axial flow threshing and separating unit of paddy[J].Journal of Heilongjiang August First Land Reclamation University,2005,17(2):56-58.(in Chinese)

17 李耀明,孙韬,徐立章.油菜多滚筒脱粒分离装置的性能试验与分析[J].农业工程学报,2013,29(8):36-43. LI Yaoming, SUN Tao, XU Lizhang.Performance test and analysis of rape multi cylinder threshing and separating device [J].Transactions of the CSAE,2013,29(8):36-43.(in Chinese)

18 赵武云,郭康权.组合式螺旋板齿种子玉米脱粒机工作参数优化[J/OL]. 农业机械学报, 2012, 43(12):56-61. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20121211&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2012.12.011. ZHAO Wuyun,GUO Kangquan. Parameters optimization of combined spiral bar tooth thresher for maize seed[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2012,43(12):56-61.(in Chinese)

19 宋学娟.双滚筒大豆种子脱粒机设计研究[D].沈阳:沈阳农业大学,2013. SONG Xuejuan. Design and study on thresher of soybean seed with double-drum[D].Shenyang:Shenyang Agricultural University,2013.(in Chinese)

20 焦维鹏.典型大豆力学特性研究与组合式滚筒脱粒装置设计[D].沈阳:沈阳农业大学,2012. JIAO Weipeng. Study on mechanical characteristics of typical soybean and design of thresher with combined roller[D].Shenyang:Shenyang Agricultural University,2012.(in Chinese)

21 李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2008.

22 任露泉.试验设计及其优化[M].北京:科学出版社,2009.

23 SINGH K P, PARDESHI I L, KUMAR M, et al.Optimization of machine parameters of a pedal-operated paddy thresher using RSM [J].Biosystems Engineering,2008,100(4):591-600.

24 康建明,陈学庚,温浩军,等.基于响应面法的梳齿式采棉机采收台优化设计[J/OL].农业机械学报,2013,44(增刊2):57-61.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2013s212&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2013.S2.012. KANG Jianming, CHEN Xuegeng, WEN Haojun, et al.Optimization of comb-type cotton picker device based on response surface methodology[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(Supp.2):57-61.(in Chines)

25 戴飞,高爱民,孙伟,等.纵轴流锥型滚筒脱粒装置设计与试验[J]. 农业机械学报, 2011, 42(1):74-78. DAI Fei,GAO Aimin,SUN Wei,et al.Design and experiment on longitudinal axial conical cylinder threshing unit[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(1):74-78.(in Chinese)

26 吴崇友,丁为民,石磊,等.油菜分段收获捡拾脱粒机捡拾损失响应面分析[J].农业机械学报,2011,42(8):89-93. WU Chongyou, DING Weimin, SHI Lei,et al.Response surface analysis of pickup losses in two-stage harvesting for rapeseed [J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(8):89-93.(in Chinese)

DesignandTestonSoybeanSeedThresherwithTangential-axialFlowDouble-roller

YANG Dexu1JIANG Delong2SHEN Yongzhe3GAO Lianxing1WAN Li1WANG Jing1

(1.CollegeofEngineering,ShenyangAgriculturalUniversity,Shenyang110866,China2.DepartmentofElectromechanicalEngineering,LuodingPolytechnic,Luoding527200,China3.LiaoningProvinceFarmMachineryQualitySupervisionAdministration,Shenyang110034,China)

Aiming to probe new principle and parts of soybean seed thresher and solve the conflict between high seed damage and no-threshed rate during threshing, a new soybean seed thresher with tangential-axial flow double-roller was designed based on the new threshing principle and structure. From the overall structure, the threshing device was designed, which was composed of a couple of primary and secondary threshing rollers with different diameters, lengths, concave screen and transmission system. The double rollers of the thresher were configured by tangential-axial flow form. Compared with the traditional threshing ways with single threshing, the new soybean thresher was combined several threshing principles and two rollers with two kinds of threshing parts, the secondary threshing roller consisted of spike teeth was used as pre-thresh of soybean plants, and the primary threshing roller consisted of bow-spike teeth, which threshed and separated most of the plants in the axial threshing space. The double-roller operated with different linear velocities which realized the ordered feeding and fast grabbing of soybean plants. In order to check and find the optimal structure and parameters of the soybean seed thresher, performance test of the thresher was conducted under the condition that the moisture content of soybean seed was 17%~19%, the moisture content of soybean straw was 12%~15% and the straw-grain ratio was 1.275. Three parameters, including feeding quantity, rotating speed of double-roller and concave clearance were selected as input variables and the damage rate and un-threshed rate as output parameter. Meanwhile, a drastic orthogonal rotary regressive experimental design was employed to develop the second order polynomial regression models, which explained the relationship between the input and output parameters, and then the main parameters of the thresher was optimized through Design-Expert 8.0 software. Experimental results showed that feeding quantify, rotating speed of double-roller and concave clearance had an effect on the damage rate and un-threshed rate, and the rotating speed of double-roller was the most important influence element among the three. Optimization analysis indicated that the most optimum combination was the feeding quantity of 0.44 kg/s, the rotating speed of double-roller of 489 r/min and the concave clearance of 25.06 mm, and the damage rate was 1.18% and the un-threshed rate was 0.65%. Compared with the traditional soybean threshing machine, it can make the damage rate and un-threshed rate decreased by 0.22 percentage points and 0.38 percentage points, respectively.

soybeans; seeds; thresher; tangential-axial flow; double-roller

S565.1; S226.1

A

1000-1298(2017)09-0102-09

10.6041/j.issn.1000-1298.2017.09.013

2017-01-16

2017-02-28

国家自然科学基金项目(51075284)和高等学校博士学科点专项科研基金项目(200801570007)

杨德旭(1978—),男,讲师,博士生,主要从事农产品收获与加工机械研究,E-mail: yang_dexu@126.com

高连兴(1958—),男,教授,博士生导师,主要从事农业产品收获与加工机械研究,E-mail: lianxing_gao@126.com