驱动中桥总成疲劳台架试验方法分析与改进

罗瑞雪,张和平,辛元强

(中国汽车工程研究院股份有限公司,重庆 400039)

驱动中桥总成疲劳台架试验方法分析与改进

罗瑞雪,张和平,辛元强

(中国汽车工程研究院股份有限公司,重庆 400039)

介绍了双联驱动桥中驱动中桥总成的结构以及动力传递方式,对传统的中桥总成疲劳台架试验方法进行分析,并提出了新的疲劳台架试验方法,在很大程度上优化了传统试验方法,更好地模拟了中桥各部件特别是轴间差速器在实际道路上的运行情况,并通过实例进行说明。

驱动中桥;轴间差速器;台架试验方法

0 引言

伴随着近些年国内经济的飞速发展,运输行业扮演着越来越重要的角色。公路运输一直都占据着运输行业中极其重要的地位,载重汽车(也称货车)在越来越多的地方被投入使用。为提高载重汽车的运输效率,载重汽车通常需要在装载更多货物的同时提高车速,驱动桥将会承受较大的扭矩,因此越来越多的载重汽车采用6×4、6×6驱动形式以及8×4等驱动形式的双联驱动桥。道路上出现了越来越多的双联驱动桥,安全行驶成为最重要的因素,因此驱动中桥总成的寿命和性能逐渐成为重要的检测项目。

1 驱动中桥的结构和工作原理

驱动桥处于传动系统末端,其基本功能是增大由传动轴或直接由变速器传来的扭矩,将扭矩分配给左、右驱动车轮,使左、右车轮具有汽车行驶运动学所要求的差速功能。双联驱动桥的结构较一般单驱动后桥结构复杂,是由驱动中桥和驱动后桥组成的,汽车前进时,动力通过传动轴由发动机经变速箱输入给中桥,由中桥的轴间差速器把动力分别传递给中桥和后桥,实现中桥和后桥的同时驱动。驱动后桥由主减速器、轮间差速器、驱动车轮的传动装置及桥壳等部件构成;驱动中桥在后桥的基础上增加了贯通轴、轴间差速器、圆柱齿轮传动箱等部件,因此也将驱动中桥称为贯通桥。

汽车实际运行中,因轮胎外径的制造误差、胎面磨损情况、胎压和负荷以及路况等各种问题导致中、后桥各车轮的实际转速并不完全相同,若驱动桥之间的连接是完全刚性的,则在任何瞬间中、后桥各车轮转速都是绝对一致的,在实际道路上行驶时会产生轮胎滑拖、功率损失,轻则产生轮胎磨损故障,重则造成桥内零部件的损坏。为了使汽车能够在各车轮转速不同的情况下正常前进,在双联驱动桥中需要装配差速器。双联驱动桥中、后桥中都装有轮间差速器,中桥中还装配有轴间差速器(也成桥间差速器)。轮间差速器是为了保证两侧车轮在行程不等时能以不同的转速旋转,轴间差速器是为了保证中、后桥之间能以不同的转速旋转。

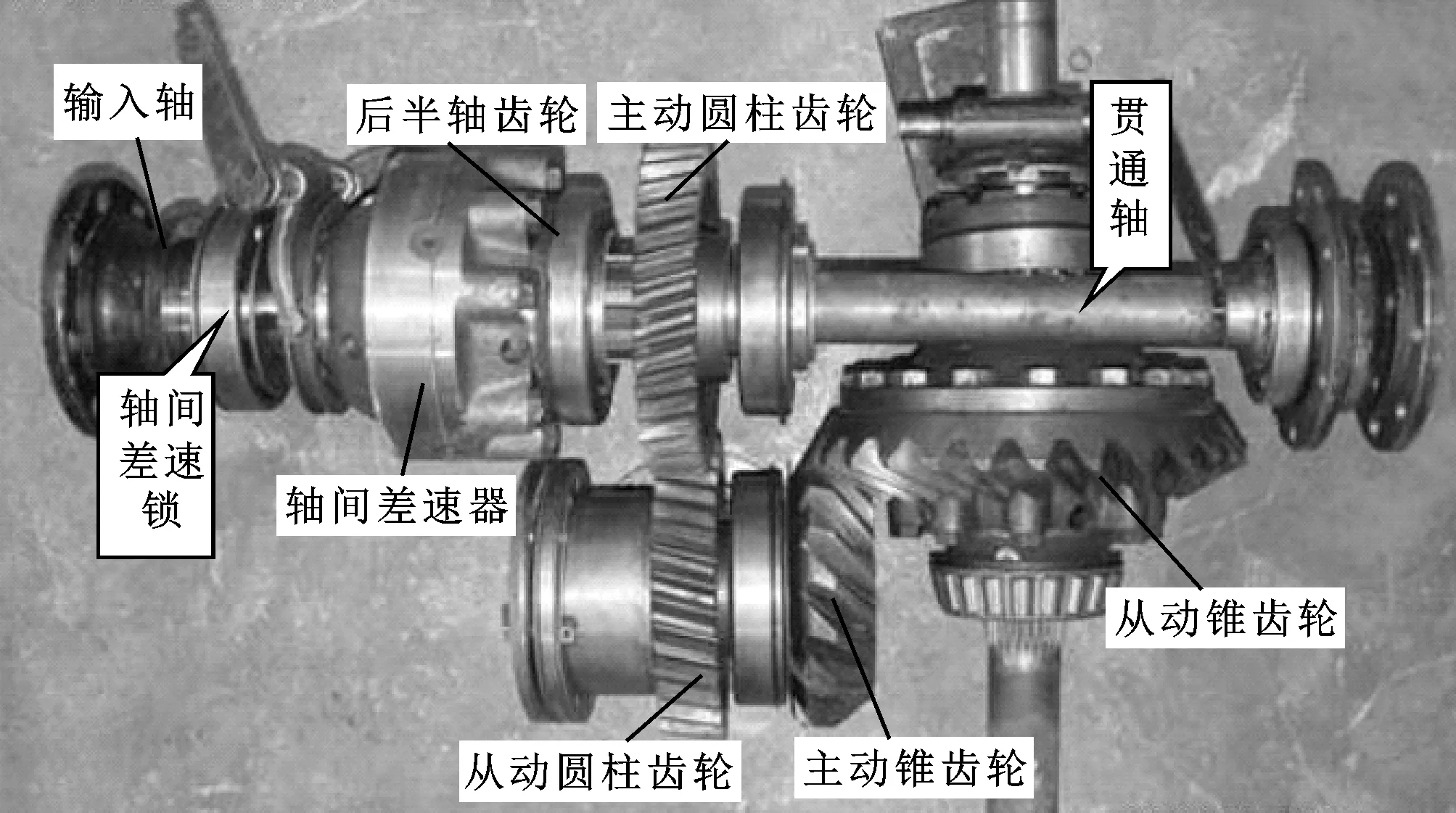

驱动中桥的内部结构如图1所示,现在越来越多的中桥生产企业都倾向于将轴间差速器置于主动圆柱齿轮之后,这样可以在很大程度上节省中桥整体的空间。轴间差速器壳体内的主要结构如图2所示。汽车前进时,动力由输入法兰经输入轴传递给轴间差速器十字轴再传给行星齿轮,经轴间差速器行星齿轮的分配后,将动力分为两部分,一部分传递给主动圆柱齿轮,再经从动圆柱齿轮传给主、从动锥齿轮,分配到中桥两车轮上;另一部分动力直接传递给后半轴齿轮,再经贯通轴传递给后桥,同样的方式再分配到后桥两车轮。这两部分动力在理论上应该是相等的,才能使汽车正常前进,但汽车实际行驶中会由于路况等的原因,导致这两部分动力不相等,中、后桥之间的转速也将不相等,这时就需要用到轴间差速器。

图1 驱动中桥内部结构图

图2 轴间差速器内部结构图

轴间差速锁的位置在输入轴承之后,当轴间差速锁不锁止时,差速器十字轴行星齿轮与后半轴轮啮合,此时允许中、后桥之间产生差速,并且共同驱动使汽车正常向前行驶;当锁上该差速锁后,轴间差速器内部不起作用,输入端与贯通轴为刚性连接,整个轴间差速器随着输入轴一起转动,中、后桥刚性连接将以相同的转速前进。输入轴承后有一个滑动齿套,滑动齿套上面带有拨叉,轴间差速器前端有固定齿套,当差速锁机构开关打开后,拨叉把滑动齿套向右推,与固定齿套啮合,此时轴间差速锁锁上。一般状态下,轴间差速锁处于关闭状态,只有当遇到特殊路面(如泥泞等故障路面)时,某车轮失去动力,差速器将中、后桥强制刚性连在一起,使该车轮得到动力后汽车向前运行,当汽车驶出故障路面后应立即将差速锁摘除。

2 驱动中桥总成疲劳台架试验方法

2.1 传统的驱动中桥总成疲劳台架试验方法

由于驱动中桥总成是载重汽车底盘上很重要的一个部件,为了提前发现各部件有没有明显的设计与制造缺陷,在投入生产之前企业都会对其生产的中桥进行各种加强试验检测,及时发现产品的薄弱以及不合理的部位,以避免在行驶过程中因质量问题出现意外。目前最有效也最简单的方法就是进行驱动中桥总成疲劳寿命的台架试验。

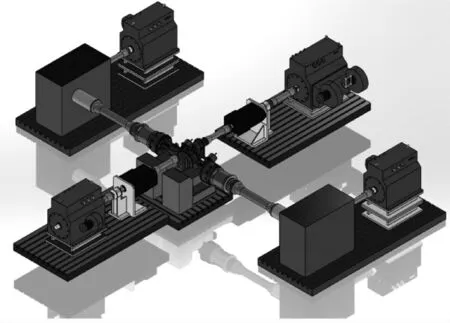

目前较为常见的驱动中桥的总成疲劳寿命台架如图3所示。

图3 传统驱动中桥总成疲劳试验台架

该传统结构的驱动中桥总成疲劳寿命试验台架是通常3个电机(或加上一些相关的齿轮箱)根据实际工况最大限度地模拟汽车实际运行情况,利用输入电机对中桥进行驱动,输出电机进行加载来进行驱动中桥总成疲劳寿命的试验检测。试验中需要利用某些机械的方式将轴间差速器锁上,将中桥近似等效于相对应的后桥进行试验,因此中桥台架试验方法和后桥大致相同。

以某一驱动中桥为例,该桥的速比i0,轮端输出扭矩为M0,输出转速为n0,疲劳试验中各相关试验理论数据有如下关系:

两车轮端的输出扭矩应相等:

贯通轴输出端扭矩:M后=0

输入转速:n入=n0×i0

贯通轴输出端转速:i后=n0×i0

由上可知,用传统方法进行驱动中桥总成疲劳,其试验工况与后桥试验无异,主、从动圆柱齿轮以及主、从动锥齿轮上所承受的扭矩和实际情况相符合,这种试验方法基本能够完成对于齿轮的考核与检验,因此这是最常见的台架试验方法。

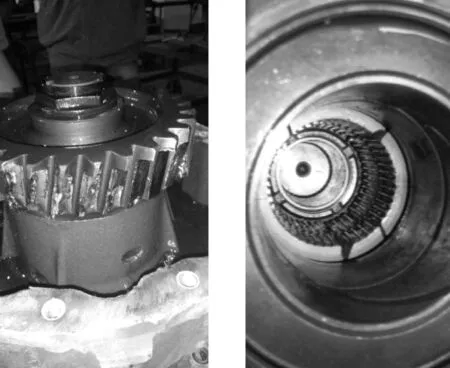

传统试验忽略了驱动中桥总成中一个很重要的零部件——轴间差速器,轴间差速器中的十字轴和行星齿轮在很多时候都是中桥中比较薄弱的部位。在重载工况时,由于路面情况等一系列因素带来的冲击会造成轴间差速器中的十字轴和行星齿轮先于中桥中的其他零部件产生失效,常见的失效状态如图4所示。因此轴间差速器十字轴和行星齿轮是驱动中桥总成寿命试验中很重要的一个环节。在传统试验中,对于与以上样品参数相同的中桥而言,十字轴和行星齿轮所承受的输入扭矩有如下关系:

然而,在实际工况中(不考虑差速状态),中桥和后桥是共同驱动的,因此有如下关系:

两车轮端的输出扭矩应相等:

输入转速:n入=n0×i0

贯通轴输出端转速:i后=n0×i0

轴间差速器十字轴和行星齿轮所承受的扭矩:

图4 轴间差速器十字轴以及行星轮的失效

可得知,在实际工况中,中桥的实际输入扭矩是后桥输入扭矩的2倍,因此传统的台架试验方法并不能够完全验证中桥中轴间差速器十字轴和行星齿轮的寿命。若强行将施加在轴间差速器十字轴和行星齿轮上的扭矩增加至要求值,那么作用在主、从动圆柱齿轮和锥齿轮上的扭矩将成倍增加,导致齿轮产生非正常失效。另一方面,传统试验台中轴间差速锁长期处于锁止的使用状态,但实际工况中轴间差速锁的使用频率并不高,因此企业为了节约成本,在设计生产时轴间差速锁的寿命应远远低于其他部件,因此试验中轴间差速锁中零件的提前失效会造成整个试验的停止从而影响整个中桥总成疲劳的试验结果。综上所述,传统的试验方法需要进行一定的改进。

2.2 改进后的驱动中桥总成疲劳台架试验方法

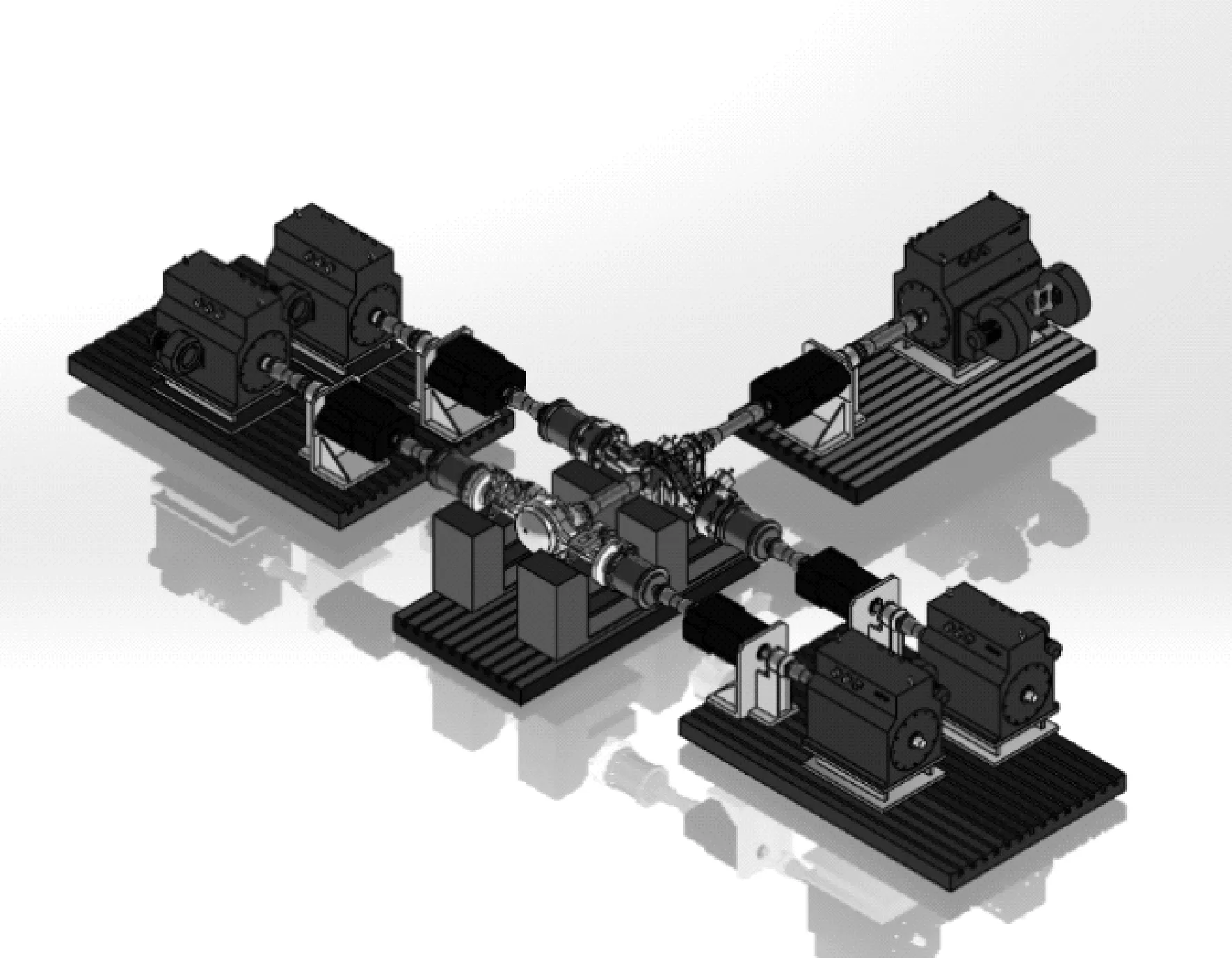

在对传统的驱动中桥总成疲劳试验台架进行分析之后,再结合驱动中桥总成的实际工况,作者提出了以下两个方案。新的试验台应在中桥贯通轴输出端之后连接一个相应的后桥作为陪试件形成双联后桥,后桥的寿命通常都会优于对应的中桥。或是在贯通轴之后加一个电机模拟后桥工况进行检测,台架结构如图5、图6所示。改进后的试验台,加载电机由之前的2个增加至3~4个,能够更合理地模拟驱动中桥总成在实际运行中较为复杂的工况,使每个零部件所承受的扭矩都更合理,更有效地找出驱动中桥中最薄弱的部件。

图5 改进后驱动中桥总成疲劳试验台架一

图6 改进后驱动中桥总成疲劳试验台架二

驱动中桥总成在改进后的试验台架试验进行疲劳试验时,不用再强制锁上轴间差速锁,中桥中的每一个零部件的运行状态都与实际运行工况相符合,能够更有效地进行驱动中桥总成疲劳试验。

2.3 改进前后的驱动中桥总成疲劳台架试验结果比较

改进的驱动总成疲劳台架试验方法在控制上较传统试验台架复杂,需要多考虑1~2个加载电机的工况,使之符合中桥的实际动力传递情况。为验证改进前后的驱动中桥总成试验台是否与预期的推论一致,对若干组驱动中桥样品进行了试验,整理后得到了以下3种有代表性的不同试验结果。

(1)选取2件同一批次的驱动中桥总成,1号中桥选用传统驱动中桥总成疲劳试验台架进行疲劳试验,2号中桥用改进后驱动中桥总成疲劳试验台架二进行疲劳试验。该样品的试验参数如下:

主减速比:i0=5.933;

最大输出扭矩:M0=40 000 N·m。

在不考虑差速和效率损失的情况下,输入转速n入为160 r/min,分别开始对两件样品进行试验。可知1号样品的输入扭矩M入1为6 742 N·m,2号样品的输入扭矩M入2为13 483 N·m。在进行了一段时间的疲劳试验后,可得出表1所示试验结果,样品的失效状态分别如图7、8所示。

表1 第一组样品试验结果

图7 1号样品失效状态 图8 2号样品失效状态

由此可知:该组驱动中桥总成样品最薄弱的部位是轴间差速器十字轴,十字轴会先于圆柱齿轮以及其他零部件发生断裂产生失效。若试验是为考核中桥中最薄弱的部位,应选用改进后驱动中桥总成疲劳试验台架进行试验。

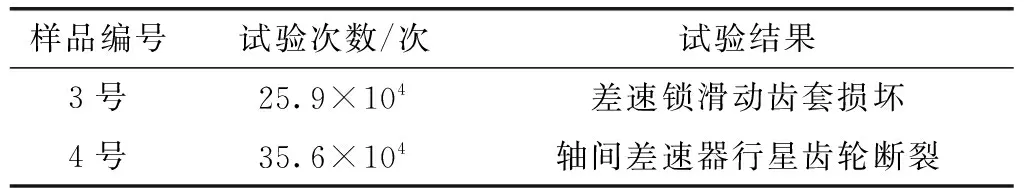

(2)选取2件同一批次的驱动中桥总成,3号中桥选用传统驱动中桥总成疲劳试验台架进行疲劳试验,4号中桥用改进后驱动中桥总成疲劳试验台架二进行疲劳试验。该样品的试验参数如下:

主减速比:i0=4.769;

最大输出扭矩:M0=50 000 N·m。

在不考虑差速和效率损失的情况下,输入转速n入为160 r/min,分别开始对两件样品进行试验。可知3号样品的输入扭矩M入1为10 484 N·m,4号样品的输入扭矩M入2为20 969 N·m。在进行了一段时间的疲劳试验后,可得出表2所示试验结果,样品的失效状态分别如图9、10所示。

表2 第二组样品试验结果

图9 3号样品失效状态

图10 4号样品失效状态

由此可知:该驱动中桥总成最薄弱的部位是差速锁滑动齿套,但该部件在汽车上的使用频率不高,该部位提前失效导致了整个试验的终止,无法得出预期的结果。该若试验是为考核中桥中最薄弱的部位,应选用改进后驱动中桥总成疲劳试验台架进行试验。

(3)选取2件同一批次的驱动中桥总成,5号中桥选用传统驱动中桥总成疲劳试验台架进行疲劳试验,6号中桥用改进后驱动中桥总成疲劳试验台架二进行疲劳试验。该样品的试验参数如下:

主减速比:i0=6.83;

最大输出扭矩:M0=30 000 N·m。

在不考虑差速和效率损失的情况下,输入转速n入为160 r/min,分别开始对两件样品进行试验。可知5号样品的输入扭矩M入1为4 392 N·m,6号样品的输入扭矩M入2为8 785 N·m。在进行了一段时间的疲劳试验后,可得出表2所示试验结果,样品失效状态分别如图11、12所示。

表3 第三组样品试验结果

图11 5号样品失效状态

由此可知:该驱动中桥总成最薄弱的部位是从动圆锥齿轮,用改进前、后的驱动中桥总成疲劳试验台架进行试验所得到的结果较为一致。若是为了考核中桥中齿轮的寿命,选用改进前、后的驱动中桥总成疲劳试验台架进行试验都可。

3 结论

用改进前、后的驱动中桥总成疲劳试验台进行试验,会得到不同的试验结果。在试验中因根据实际需求与侧重点合理地选择试验台架的结构形式,准确地判断出所考核的试验部件的寿命,使试验结果能够达到预期的效果,以便在今后的设计与制造中更好地改进与提升。

[1]刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

[2]陈家瑞.汽车构造:下册[M].5版.北京:人民交通出版社,2006.

[3]宋开勋.轴间差速器十字轴的疲劳断裂分析与改进[J].中国重型装备,2013(2):16-18. SONG K X.Analysis and Innovation of Fatigue Fracture for Interaxial Differential Cross Shaft[J].China Heavy Equipment,2013(2):16-18.

[4]周桦林.载重汽车双联驱动桥的结构特点及使用故障分析[J].机电工程技术,2005,34(8):103-105. ZHOU H L.Structure Features and Using Failure Analysis of Camion Double Drive Axle[J].Mechanical & Electrical Engineering Technology,2005,34(8):103-105.

[5]朱则则.陕汽斯太尔重卡双联驱动桥及其使用维修[J].重型汽车,2010(4):43-46.

[6]陈纯敏.日野载货汽车双联驱动桥的结构及其使用[J].汽车维护与修理,2005(3):26-28.

[7]张正欣.日野载重汽车桥间差速器的特点及其使用保养[J].交通世界,2006(8):61.

AnalysisandImprovementofFatigueTestMethodforDriveIntermediateAxleAssembly

LUO Ruixue, ZHANG Heping,XIN Yuanqiang

(China Automotive Engineering Research Institute Co.,Ltd.,Chongqing 400039,China)

The structure and power transfer way of the drive intermediate axle assembly were introduced. The traditional fatigue test method for drive intermediate axle assembly was analyzed and a new fatigue method was proposed to optimize the traditional method which could simulate the true running ways on the real road of the different parts of intermediate axle especial for interaxial differential. Some examples were used to explain the method.

Drive intermediate axle; Interaxial differential; Test method

U463.218

B

1674-1986(2017)09-023-05

10.19466/j.cnki.1674-1986.2017.09.005

2017-04-23

罗瑞雪(1989—),女,本科学历,初级工程师,从事底盘传动系统零部件检测工作。E-mail:luoruixue@caeri.com.cn。