基于直流母线的变速器试验台电封闭系统设计

马渝翔,张向慧,吴哲

(1.北方工业大学机械与材料工程学院,北京 100144;2.机械科学研究总院中机生产力促进中心,北京 100044)

基于直流母线的变速器试验台电封闭系统设计

马渝翔1,2,张向慧1,吴哲2

(1.北方工业大学机械与材料工程学院,北京 100144;2.机械科学研究总院中机生产力促进中心,北京 100044)

汽车变速器是汽车传动系统的重要环节,对设备质量有直接影响。汽车变速器试验台是对减速器关键性能进行测试的试验装备,公共直流母线电封闭系统因其结构紧凑、效率高、稳定性好的特点成为试验台电封闭方案的重要选择。基于公共直流母线技术,采用独立整流单元独立设置,提高了系统的冗余度、灵活性和抗过载能力。通过基于虚拟仪器的测试系统对电封闭反馈率进行综合试验,反馈率可达75%,还有进一步上升空间,验证了设计的可行性。

公共直流母线;电封闭;减速器试验台;多传动系统;虚拟仪器

Abstract:Automobile transmission is an important part of the auto transmission system,has a direct impact on the quality of the project.Auto transmission test-bed is testing key performance test equipment.Public DC-bus electric closed system because of its compact structure,high efficiency,good stability become an important option for the test bench electric closed program.Based on the common DC-bus technology,independent rectifier unit setting was adopted,the redundancy of the system,flexibility and resistance to overload ability were impoved.Based on virtual instrument test system for integrated test of the electric closed response rate,response rate can reach 75%,there is room to rise further,verify the feasibility of the design.

Key words:commonDC-bus;electricalclosed;reducertestbench;multipletransmissionsystem;virtualinstrument

变速箱是汽车传动系统的重要部分之一,对汽车整体性能至关重要。汽车变速器试验台是工厂下线检测、实验室测试、新产品研发测试的关键设备。针对变速器试验台特别是工厂下线台每天测试数量大、测试时间长、使用强度大,特别是进行疲劳测试、寿命测试需要长时间连续运行的情况下,电机反复启动、加速、加载,将消耗大量电能。将加载电机反拖时产生的电能回收利用或反馈电网的电封闭技术体现出了其独特优势,越来越多地运用在汽车变速器试验台测试系统中。

当前应用的功率封闭系统主要有:1)液压式功率流封闭系统;2)机械式功率流封闭系统;3)电封闭式功率流封闭系统[1]。

液压式功率封闭系统主要通过电机和泵,达到功率封闭,电机作为动力源,泵和液压动作件作为加载部件。液压加载系统响应快、负载高、可以进行动态加载,但是液压系统需要专用的液压站及通风散热等配套设备,系统体积大、占地面积大,因需随时保压,对设备质量要求较高,成本较高。

机械式功率流封闭系统主要利用齿轮传动装置将加载的功率回收利用,但机械式封闭系统结构复杂、部件较多、需要陪试件、变载荷动态加载不宜实现,机械磨损会对系统产生影响[2]。

电封闭式功率封闭系统结构紧凑、控制精度高、可实现动态在线加载、回收效率高[3],成为试验台、下线台的重要选择。

1 电封闭系统

电封闭式封闭系统主要有直流电封闭系统和交流电封闭系统2种。直流电封闭系统因直流电机其机械式换向器与电刷等结构缺陷已逐渐被交流电封闭系统所取代。

交流电封闭系统较早采用交流反馈方式,交流反馈方式将加载电机所回收的电能送回电网达到能量回收的目的。但交流电反馈系统对系统的同步、同相有较高要求,对设备要求较高;将电能反馈回电网对系统稳定性要求较高以避免对电网造成冲击,现在工厂与实验室同电网下挂有较多设备,对进入电网电能有苛刻要求[4]。因此目前交流电封闭系统已逐渐被直流母线式电封闭系统所取代。

共直流母线系统通过整流/回馈单元将电网三相交流电整流为直流电供给公共直流母线,为负载提供电能,逆变器挂在公共直流母线下将直流电逆变为可调交流电用以电机调速[5]。公共直流母线多应用于多电机传动/加载系统中,现在电机调速中变频器运用越来越广泛,公共直流母线技术与变频器组网的应用越来越重要。

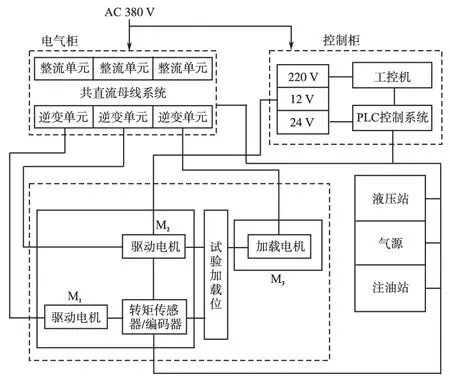

以往共直流母线采用1个共用的独立整流器为整个直流母线系统提供能量,各逆变/调速器挂在直流母线下作为1个整体工作,系统庞大,当只需单台电机驱动或单台加载时需启动整套系统,闲置设备也会消耗电能,低强度使用情况下回收效率不高。针对共整流器方案使用不够灵活、冗余度不高的缺点,设计了多整流器独立供电方案,如图1所示。

各变频单元相互独立,由于依托公共直流母线既可以由各自整流单元供电,也可从直流母线获取电能。3套变频系统可以协同使用,在有特殊需要时依然可以单独使用,大大提高了系统使用的灵活性。多整流单元供电的冗余设计也提高了系统的可靠性,在任意1套整流单元供电的情况下可以保证系统正常运行。

图1 多整流单元公共直流母线系统Fig.1 Multi-reclifier unit common DC bus system

2 变速器试验台直流母线电封闭系统设计

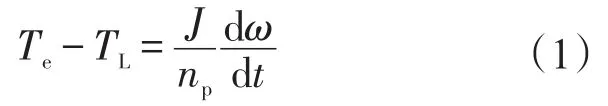

驱动加载系统由3台ABB ACS880变频器控制3台ABB-BALDOR电机构成,M1电机39.8 kW,M2与M3电机31.8 kW[6],由于变速器中有差速器,差速器会将功率向低阻力方向流动,为了避免差速器两端由于加载不同步或某台电机由于故障导致转速失控,故将M1作为主驱动电机,M2作为随动电机,M3电机单台加载。加载时,M3加载同时作为发电机回收能量;减速时,M2与M3电机同时制动回收能量。系统结构图如图2所示。

图2 直流母线电封闭系统结构简图Fig.2 DC bus closed electrical system structure diagram

2.1 DCT控制

DCT即直接转矩控制,其基本原理为通过利用逆变器电压的开关不断调整电压状态,使电机的定子磁链运动近似圆形,通过穿插零电压矢量来调节转差频率控制电机的转矩和变化率,仅通过电流、电压等容易测量的值来估算转矩。

DCT更是一种控制思想,将转矩作为直接控制核心,以磁场定向与空间矢量分析为方法,对定子磁链与电磁转矩达到直接控制,从而达到对电机转矩的综合管控。

DCT可以实现电机低速状态下高精度的转速、转矩控制、出色的线性性能,可以达到“无需传感器”控制。开环条件下可获得±0.1%的静态转速精度;配备编码器的情况下可以达到±0.01%的速度控制精度。

2.2 能量回收原理

三相异步电机主要作为电动机使用,少数情况下也具备发电功能,电机拖动系统运动方程式为

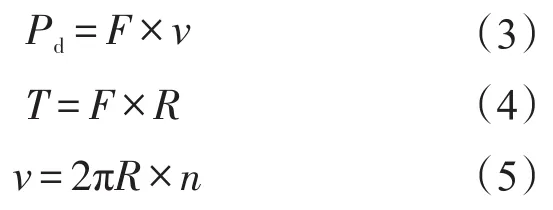

式中:Te为电磁转矩;TL为负载转矩;J为系统转动惯量;np为极对数。

由式(1)可知,电机工作在转矩模式下,电机加载TL>Te,电机被反拖,此时电机的电磁转矩Te与电机的转子转速转向相反,Te作为加载转矩对电机转子进行反馈制动,电流与电机转子感应电动势的有功分量发生反向,三相异步电机作为发电机向系统输出电磁能量。所以当三相异步电动机在反馈制动的情况时,可以将加载能量回收向系统反馈电能[7]。

2.3 直流母线系统硬件实现

系统的核心构件为3台ABB ACS880变频器、3台ABB-BALDOR专用试验三相异步电机、SIMATIC S7-1200可编程逻辑控制器。PLC作为控制核心,采用SIMATIC SM-1232模拟量输出模块通过模拟量控制变频器来控制电机驱动与加载。在手动模式下通过SM-1231模拟量采集模块采集电位器电压,PLC将电压通过“电压值—数字量—电流值”的转换控制变频器达到手动控制电机的目的。

3台变频器分别为1台ACS880控制驱动电机M1,2台ACS880控制M2与M3。ACS880系列是ABB集团最新推出的综合传动控制单元,相比旧系列采用了全新的处理器、全新的IGBT、全新的模型、更大的存储器,尤其在电机建模、用户自定义模型功能方面更加完善。同上一代ACS800传动单元相比,开关频率快了4倍、处理器速度快了2倍、给定响应速度快了多达6倍。根据ABB内部测试数据显示,在处于极端情况下、无编码器、开环情况下启动转矩精度更高,在电机低转速情况下转矩输出更加平稳。1台变频器就可以控制同步电机、异步电机、磁阻电机,最高输出频率可达到500 Hz,支持双总线,并且ACS880是当前同等功率、功能情况下体积最小的传动单元。传统的直流母线系统需对电能进行多次交流-直流变换,然而在变频器内部的整流-逆变过程与外部是相似的,可以充分利用变频器自身功能将2次转换整合为1次,如图3所示。利用变频器内部的整流-逆变设备将第1次整流-逆变过程整合进变频器内部,优化了系统结构,提高了设备的集成度。

图3 直流母线硬件构架图Fig.3 DC bus hardware architecture diagram

直流母排如图4所示。变频器从系统动力线获取电能,电机回收的电能通过反馈线缆经RT18-125熔断器进入直流母线送入变频器中,各变频器可从公共直流母线中获取电能,能量可以彼此利用,只需从电网中获取少量电能来弥补由传动效率和摩擦力造成的动力损失。并在公共直流母线上设置制动电阻柜防止紧急制动、速度突变时出现系统过压。

图4 直流母排示意图Fig.4 Schematic diagram of DC busbar

这种设计系统结构紧凑、回收效率高、系统冗余度高,可以很好地应对掉电、系统过压等突发情况,允许系统频繁启停,不会对电网造成冲击,尤其适合多电机协同作业系统。

3 直流母线反馈系统测试

3.1 测试原理

为了测试系统回收效率,在系统动力线安装了互感器来监测动力线实时电流、电压。

式中:P为获取功率;U为输入电压;Id为有功电流。

由式(2)可以计算出系统从电网获得的电能。

式中:Pd为输出功率;F为扭力;v为线速度;T为转矩;R为作用半径;n为每秒转速。

将式(4)、式(5)带入式(3),可得:

通过转矩传感器与编码器可以测量试验中的转矩值与转速,由式(6)可以计算出电机在工作状态时的实时功率。

3.2 测试软件

测试软件采用LabVIEW(laboratory virtual instruction engineering workbench),是由美国NI公司开发的一种图形化程序开发环境。NI率先提出了“软件即是仪器”的概念,在采用通用硬件与设备的基础上通过软件完成测量、测试任务[8]。与C#,VB,VC++相比,LabVIEW容易上手、扩展性好、使用灵活。LabVIEW编程语言是一种图形编程语言,即采取框图取代文本的编程语言,有别于传统文本编程语言通过扫描指令和代码先后的文本顺序来决定程序的运行顺序,LabVIEW则采用数据流的运行方式,可以并行运行多个程序循环,充分发挥计算机处理器的多线程能力。

3.3 标准试验规范反馈率试验

通过安装互感器可以监测电网向系统输入的电流、电压;通过式(2)可以计算出电网向系统输入的电能。在M1电机输出轴安装瑞士Kistler的4503A100转矩传感器,集成编码器。因为M1是主输出轴,消耗了绝大部分电能,所以只需监测M1的转矩、转速进行计算就可以。

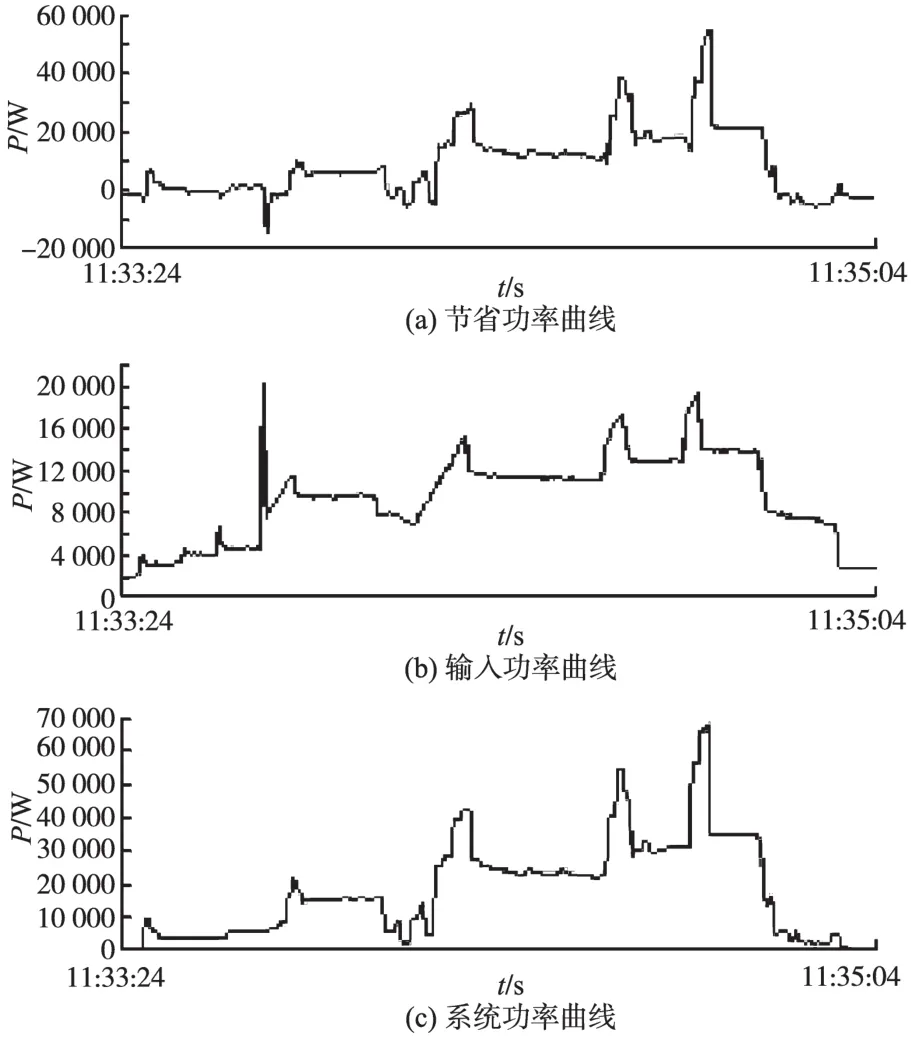

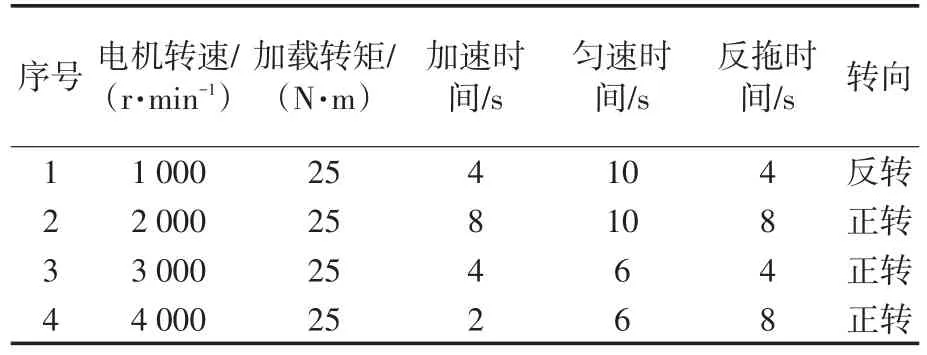

按照表1所示的试验规范进行加载试验,通过PLC采集互感器、转矩传感器、编码器数据并传给上位机,由基于LabVIEW的上位机对数据进行处理、显示,可以方便地对数据进行对比、分析,还可以将数据进行存储,方便进行后续处理分析。通过将数据保存为LabVIEW特有的TDMS格式文件,文件的读写速度几乎可以达到计算机内部总线的传输极限。试验结果如图5所示。

表1 标准试验规范Tab.1 Standard test specification

图5 标准试验规范结果Fig.5 Standard test specification results

从图5中曲线可以方便地获知总输入电流、总输入功率、速度曲线、转矩曲线、回收功率曲线。由数据可以看出,按照表1试验流程,在试验启动时有一个较大的能量输入,峰值电流达到56 A,峰值功率达到21 kW,在每次电机换向、加速的过程中也会有一个较大能量消耗,速度、转矩平稳后电能消耗会降低。通过实际输出功率与输入功率可以计算出回馈的功率,除了启动时有一个较大的功率消耗外,当加载电机转速起来后就开始持续回收电能,在-2 000 r/min匀速时回馈率为50%,3 500 r/min匀速时为60%,在5 000 r/min匀速时为56%,在6 000 r/min时为62%,在加速时反馈率会有一个增长,在由5 000 r/min至6 000 r/min加速的时段,反馈率可达85%,3 500 r/min至5 000 r/min加速段时可以达到72.7%,反馈率十分可观。

3.4 恒转速、恒转矩反馈率试验

为验证反馈率与速度、转矩的关系,进行恒转速下变转矩与恒转矩下变转速正交试验。正交试验规范如表2、表3所示。

表2 恒转速变转矩试验规范Tab.2 Specification for constant speed variable torque test

表3 恒转矩变转速试验规范Tab.3 Specification for constant torque variable speed test

在正反恒转速变转矩情况下,试验结果如图6所示。

图6 恒转速变转矩试验Fig.6 Constant speed variable torque test

由图6可以看出,在转速稳定的情况下,输入、输出功率除了在变扭阶段有所变化外基本保持稳定,随着转矩的增加,反馈率由53%增至61%。

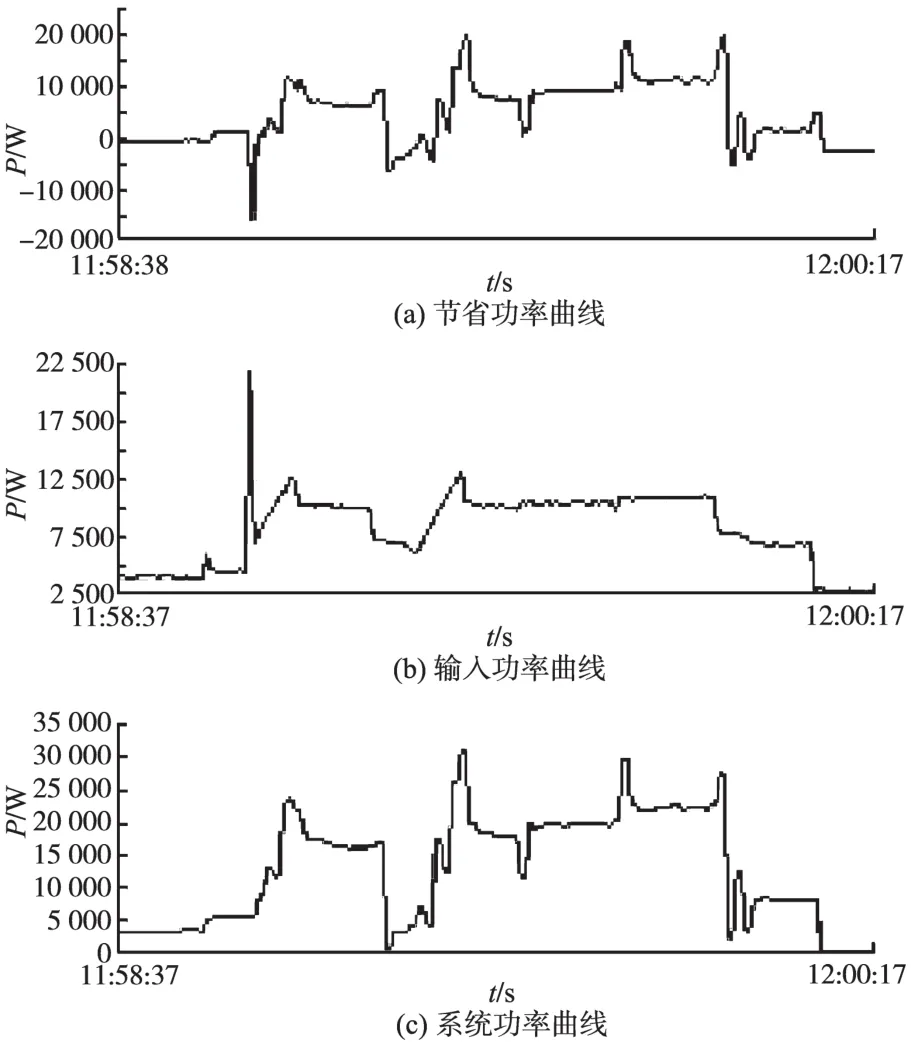

在恒转转矩变转速情况下,试验结果如图7所示。

图7 恒转矩变转速试验Fig.7 Constant torque variable speed test

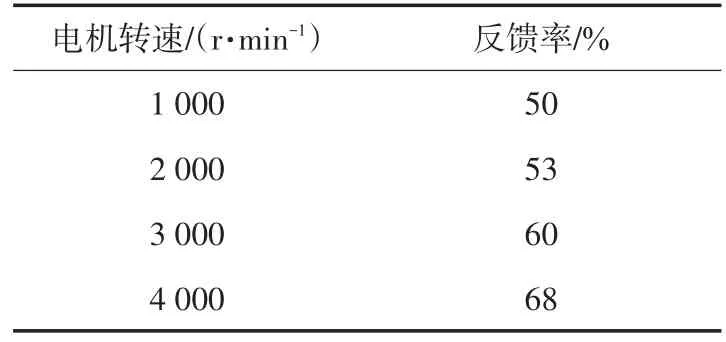

由图7可以看出,在转矩保持稳定的情况下,输入、输出功率、反馈功率随着转速的增加而增加,如表4所示。

表4 恒转矩变转速试验结果Tab.4 Test results of constant torque variable speed

通过以上试验测试了该汽车变速器共直流母线电封闭系统的实际效果,并且通过正交对比试验验证了反馈率与转速、转矩之间的关系。

通过标准试验规范试验可以看出,反馈系统工作正常,达到了实验目的,全流程综合反馈率为70%左右,但互感器监测的是总动力线的电流、电压值,将试验台中液压站、注油站、回油站所消耗的功率也计算在内,如果将这些系统外功率去除的话,系统综合反馈率为75%左右,达到了系统的设计目标。

通过转矩、转速正交试验研究了反馈率与转矩、转速之间的关系。由结果可以得出结论:转速是影响反馈率的主要因素,转矩的变化对反馈率影响较小。在剧烈加减速、换向时反馈率可以达到接近90%的峰值。公共直流母线电封闭系统尤其适合工厂下线台、疲劳试验台、性能测试台等高强度、长时间、频繁启停、频繁换向变速的场合。

4 结论

基于公共直流母线的电封闭系统是当前效率较高的电封闭系统,结构简单、使用灵活度高、安全性好,是工厂下线检测台、疲劳台电封闭系统的重要选择。

通过标准规范试验,转矩、转速正交试验验证了系统设计的可行性,试验综合反馈率可达到75%左右,达到了设计目标,如再优化机械结构设计,提高传动效率,减小损耗,反馈率还有一定的上升空间;采用的多整流单元独立设计,提高了系统的冗余度、灵活性和抗过载能力。目前该套电封闭系统已随新能源汽车变速器试验台一同交付业主使用,并已通过了现场验收证明了本套系统设计的可行性,相较该企业老式试验台,大大提高了设备性能,为企业节省了成本,创造了良好的经济效益。

[1]李宏才,闫清东,马越.共直流母线综合传动装置电封闭试验台[J].机电工程技术,2012,41(1):39-44.

[2]臧怀泉,刘巍波,王智勇.电封闭式汽车变速器加载试验台控制系统的设计[J].北京工业大学学报,2010,36(6):748-753.

[3]焦海宁,王祖麟,张振利,等.基于交流发电机直流回馈的电封闭式变速箱综合试验台设计[J].拖拉机与农用运输车,2011,38(6):51-53.

[4]谷曼.汽车变速器试验台加载技术的研究[J].机械设计与制造,2009,46(11):162-164.

[5]宣自洋,陈书宏,常凯.公共直流母线电封闭式变速器试验台控制系统设计[J].制造业自动化,2015,37(6):4-7.

[6]何晓航,丁圻训.ABB变频器在3 000 kW交流电机试验台上的应用[J].电器制造,2008,2(10):39-41.

[7]陈丹.直流母线下多逆变器负载局域电力系统的研究[D].大连:大连海事大学,2010.

[8]娄卉芳,张瑜.S7-1200在电力机车列车供电测试系统中的应用[J].机车电传动,2011(6):48-51.

[9]汝长青.基于DTC的ABB变频器在带式输送系统的应用[J].煤矿机械,2009(2):174-176.

[10]王高升,关耀奇,谢军,等.基于LabVIEW的电封闭多传动系统设计[J].制造技术与机床,2014(9):62-64.

Design of DC-bus Electric Closed System for Auto Transmission Test-bed

MA Yuxiang1,2,ZHANG Xianghui1,WU Zhe2

(1.College of Mechanical and Material,North China University of Technology,Beijing100144,China;2.China Productivity Center for Machinery,China Academy of Machinery Science&Technology,Beijing100044,China)

TH132.46;TP216

A

10.19457/j.1001-2095.20170915

马渝翔(1991-),男,硕士研究生,Email:mayuxiang1218@163.com

2016-08-08

修改稿日期:2016-11-10