8 000 HP破冰型三用工作船机舱底层管系生产设计

刘小军 沈 冲 朱卫华

(1.上海船舶研究设计院,上海201203;2.上海斯达瑞船舶与海洋工程服务有限公司,上海201203)

生产设计

8 000 HP破冰型三用工作船机舱底层管系生产设计

刘小军1沈 冲1朱卫华2

(1.上海船舶研究设计院,上海201203;2.上海斯达瑞船舶与海洋工程服务有限公司,上海201203)

介绍并且分析8 000 HP破冰型三用工作船机舱底层区域的设备及管系在生产设计阶段布置的思路。围绕滑油系统设计、滑油备用泵及螺杆泵布置,阐述狭小空间内设备和管道布置的思路。设计过程中的思路和方法可作为类似管路系统设计的参考。

底层区域;生产设计;管路布置;优化设计

Abstract:The arrangement of equipments and piping in ER tank top area of an 8 000 HP ice breaker AHTS during production design stage was introduced and analyzed.The thoughts of equipment and piping layout,especially lubricating oil system design,lubricating oil spare pump and screw pump arrangement,in a narrow space were elaborated,serving as reference for the similar piping system design.

Keywords:tank top area;production design;piping systemarrangement;optimized design

0 前言

在船舶建造过程中,管系的制造和安装工作占有较大的工作量,占用整船工时的12%~15%。深入研究和分析船舶管系的固有特性,对提高船舶管路系统的设计和优化具有实际指导意义。

船舶管道设计分为三个阶段:初步设计、详细设计和生产设计。本文所探讨的内容属于生产设计范围。船舶管道是为全船服务的管路系统。船舶管路在生产设计阶段更需要满足以下几点:

1)首先符合国际公约、法规、规则和船级社规范的要求。

2)其次必须与详细设计图纸保持一致性。

3)最后须符合船厂加工制造、管道安装工艺要求及船员日常工作的使用需求。

因此,合理的布置船舶设备及其管道,不仅可以降低管材的使用量及管道安装施工的难度,也使得整个管道布局更为明朗。

1 机舱底层管系生产设计基本原则

机舱底层区域是指位于机舱底层花钢板以下至外板的区域空间。该区域是整个机舱的核心。大部分机舱泵及动力设备等均布置在机舱底层。由于机舱底层相对于其他区域空间而言较狭小,设备及大通径的管路集中,布置较为困难。该区域综合布置应遵循下列布置原则:

1)机舱设备布置格局合理,除了方便施工外,还需考虑日常使用中对其进行维护工作所需要的空间。机舱内主通道保持通畅,满足进行日常工作的需求等。

2)设备、管路及其他舾装件在布置时应避开人孔的开孔位置。

3)对于压载泵、海水泵等泵的定位以海水总管为基准,即泵的进出口高度与海水总管的中心线应尽量保持在同一水平线上。

4)对于管路的布置,首先要确定海水总管的位置,其次再优先考虑大口径管路的布置,最后进行小口径管路布置。管路布置遵循由大到小、由下而上的布置原则进行设计。

5)管路布置长度要求尽可能短,管路弯曲数量尽可能少。同时将系统中的阀附件尽可能集中布置,方便对其进行操作或维护。

2 设计概况

2.1 主尺度

本文研究对象为一艘8 000 HP破冰型三用工作船。

主要尺度和参数如下:

总 长 72.00 m

垂线间长 63.50 m

型 宽 14.40 m

型 深 6.70 m

设计吃水 4.50 m

破冰吃水 5.25 m

机舱平台甲板距基线 4.00 m

2.2 底层区域布管难点

1) 底层区域层高不足且可用于布管的空间较小。机舱平台甲板理论线距机舱双层底理论线高度为3 000 mm,去除花钢板及船体结构的型材的高度之后机舱底层的净高仅为1 990 mm。机舱两舷侧的油、水舱为了增加舱容,其舱壁板在基线上1 600 mm位置向船舯方向作出角度约为39°的倾斜设计。舱底层设置大量的存储舱,舱的人孔位置只能设置在机舱双层底顶部。设计管路时必须考虑人孔在正常开启时上方无管道遮挡。打开人孔所需的空间将进一步压缩机舱花钢板下可敷设管道的空间。以上几点说明机舱底层分段层高不足,花钢板下用于敷管的空间较小。

2)机舱底层布置着大量的机舱设备、独立箱柜,存储舱。在长度为19 800 mm,宽度为12 400 mm,高度为1 990 mm的区间内,布置各类大小型设备及独立箱柜等共计约175个以上(其中不包含电气箱)。机舱底层存储舱之间没有隔离空舱。主机下方为燃油储存舱。服务于主机日常工作的冷却水系统、滑油系统等管系将禁止从燃油储存舱中穿过。

3)电缆托架的布置需要占用底层分段中大量的空间。左、右两侧通道及船舯部通道上方均预留用于设置主干电缆托架。

4)机舱中布置在靠近舷侧位置的设备基座将烧焊在倾斜的舱壁板上。考虑基座的制作要求,设备基座基本高出机舱底层的花钢板高度。部分高度方向较高的设备除对其进行保养时,顶部方向进行的维护拆装工作会比较困难外,还在设计阶段影响到该设备上方的主干电缆托架的布置。如:

(1)机舱油水分离器。其顶部的电缆托架就与该设备的滤器拆装空间重合。在设备无法做出有效的调整时,电缆托架则采取更改形式的方式来确保电缆的通过性。

(2)CPP液压单元的基本要求中要求:液压油的进出口需高出轴系中心高度400 mm,导致其设备顶部的2台电机顶部基本靠近平台甲板。因此,电机的检修、拆装将变得非常的困难。

综上所叙,结合机舱底层区域结构特点及布置管道的要求,总结出下面2个问题:

1)机舱底层的管路设计的重点是如何降低分段空间当中管路的占用量。

2)机舱底层的管路设计难点是如何使机舱底层花钢板下的空间更加合理的分配,尽可能多的敷设管路。

3 布管整体思路及典型系统布管

3.1 布管整体思路

在设计过程中如何解决上节中重难点问题,就需要针对机舱底层的设备布置及特点进行了解。剖析各设备的布置特点和管线的复杂程度,对整个机舱花钢板高度以下区域进行区间划分。在划分前先完成下列工作:

1)重点研究机舱底层布置图等相关布置图的特点。明确各个设备在机舱布置图上的具体位置、主通道的布置等关键点。

2)重点研究重要的复杂系统的原理图的走向及关键节点。如全船压载及对外供钻井水、淡水管系,机舱舱底消防管系等原理图,需要考虑梳理关键的阀件设置位置及对应的总管。

在查阅机舱布置图时发现:机舱右侧主要布置压载、对外供钻井水相关的主要设备;左舷主要布置舱底、消防系统及机舱淡水供给系统相关设备;2台主机之间主要布置淡水冷却设备及分油设备。因此,将整个机舱底层区域初步划分为以下的区间,见图1。

图1 机舱底层系统布置区间划分

1)No.1主机至左舷侧,海水总管后至机舱后壁,主要布置机舱舱底、消防系统;燃油输送系统、机舱淡水供给系统。图1中用编号1标识。

2)No.1主机至No.2主机间,海水总管至机舱后壁,主要布置淡水、海水冷却系统,部分燃、滑油分油及供给管线。图1中用编号2标识。

3)No.2主机至右舷侧,主要布置压载、钻井水系统、液压油滑油输送系统及部分冷却水系统。图1中用编号3标识。

4)海水总管前至机舱前壁,主要布置压载、钻井水,及服务于辅机及锅炉的相关管系。图1中用编号4标识。

在设计过程中,以本节中提及的划分区域为基本范围,首先将按照“机舱底层管系生产设计基本原则”中的要求进行系统放样,布置过程中合理的调整设备位置,调整阀件布置位置,优化管道走向。最终完成整个区域的管路设计工作。

3.2 典型系统布置

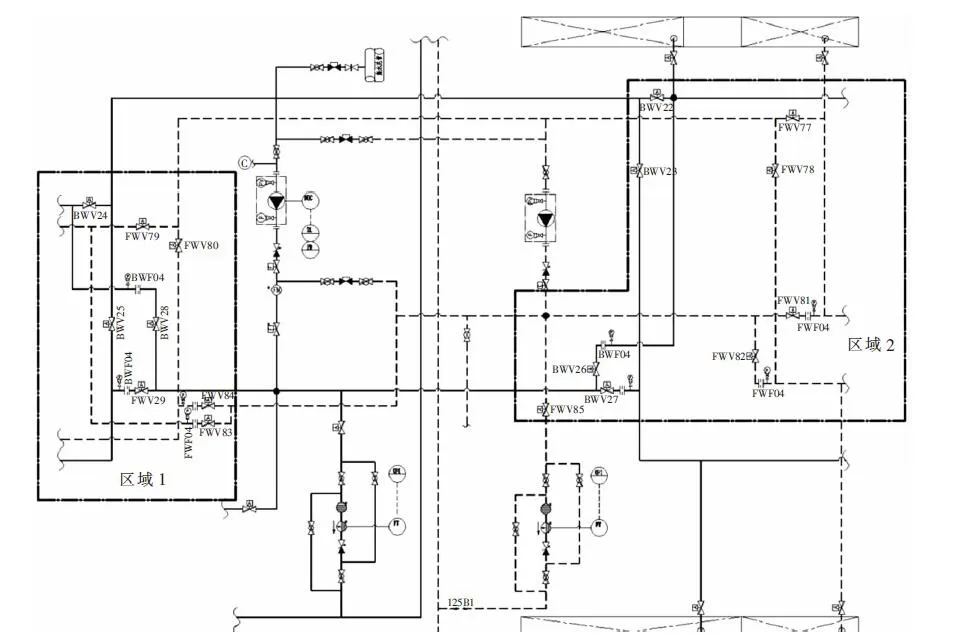

以压载及对外供钻井水、淡水管系统作为典型,解释在设计过程中如何以原理图为设计依据,在TRIBON下完成详细设计至生产设计的转变,即建立该系统三维模型的思路。对于全船压载及对外供钻井水、淡水管系原理图人为将该系统划分为3个部分:

1)第1部分指 No.1~No.3钻井水/压载水舱压载及对外供钻井水、淡水管线,称为首部方向的压载及对外供钻井水、淡水管。

2)第2部分指No.4~No.10钻井水/压载水舱的压载及对外供钻井水、淡水管线,称为尾部方向的压载及对外供钻井水、淡水管。

3)第3部分指机舱内泵组及首、尾部方向的压载及对外供钻井水、淡水管的连接管路。

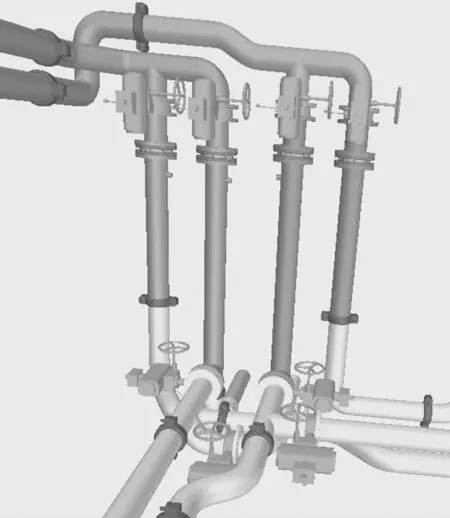

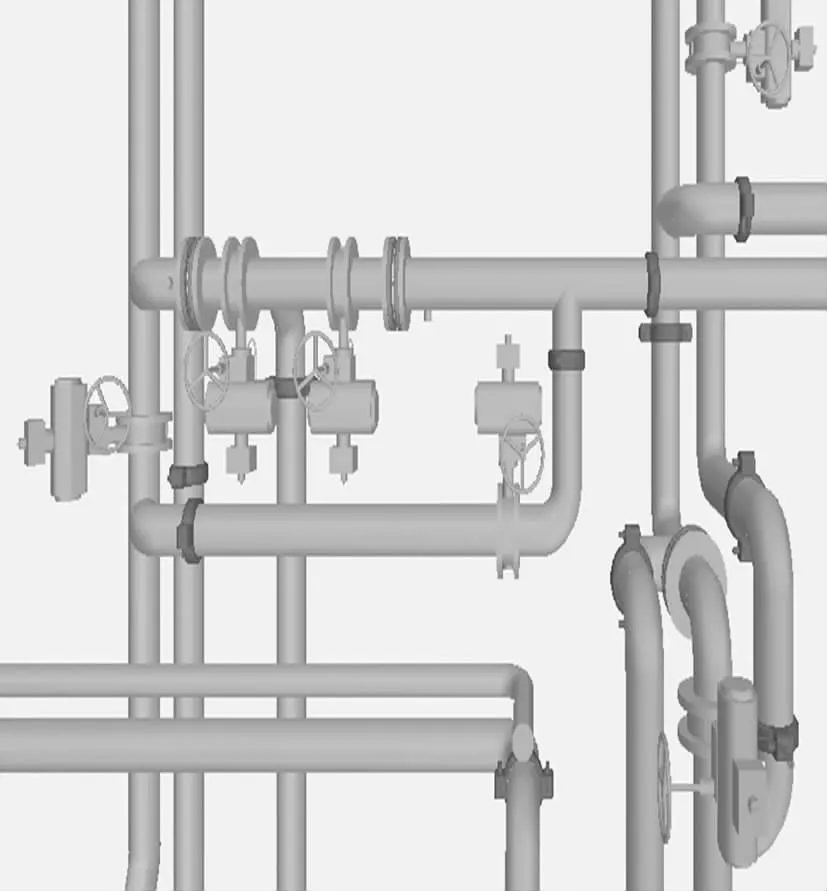

图2为全船压载及对外供钻井水、淡水管系局部原理图。将点划线框标注范围(区域1)中遥控蝶阀及附近的节流孔板划分为编号I管束单元,将该单元设置在机舱右后壁位置。功能是控制尾部方向压载及对外供钻井水、淡水管。图3为Ⅰ管束单元生产设计3D图。点划线框标注范围(区域2)中遥控蝶阀及节流孔板等划分为编号Ⅱ管束单元,并将其设置在机舱海水总管右前侧的花钢板下。功能是控制首部方向压载及对外供钻井水、淡水管。图4为Ⅱ管束单元生产设计3D图。

图2 全船压载及对外供钻井水、淡水管系局部原理图

图3 Ⅰ管束单元3D图

图4 Ⅱ管束单元3D图

完成第1、第2部分的管道阀附件的综合布置后,研究第3部分的连接管路相关原理图发现,连接管路的总管分为钻井水泵或对外淡水的吸入总管和排出总管。因布置吸入总管时需要考虑离心泵的吸入高度的问题,因此首先将2个吸入总管直接敷设在机舱右侧花钢板下。其次将排出的总管则设置在右侧分段当中。再次将首及尾部方向的压载及对外供钻井水、淡水管直接连通起来,则完成该系统的整体布局。最后按照管系制造手册等技术文件要求,将剩下的支吸口接入总管当中,细化管子加工制造所要注意的细节问题。图5为全船压载及对外供钻井水、淡水管系完成布置后的3D图。

图5 压载及对外供钻井水、淡水管设计3D图

4 管系优化设计

在机舱底层进行管道布置时,遇到相关设备布置较远,导致管线布置较长、弯头较多或者设备布置后周围通道不足等问题。通过技术协调或更改设备布置等方法,优化管道布置。现仅以典型的布置为例,体现生产设计的优化成果。

4.1 滑油日用系统,滑油备用泵优化布置

在设计过程中发现以下2个问题:

1)预审版的滑油日用系统图中,滑油管的设计通径均为175 mm。选用这种非常用通径的管材一方面会使得船厂采购困难,另一方面该布置在花钢板下占用较大空间,不利于其他系统的布置。

图6 主机滑油供给管系原理图

2)机舱布置图中要求,2台主机的滑油备用泵均设置在各自主机的右侧后端。见图6,主机资料关于主机日用滑油进口(图纸标记208)和出口(图纸标记207)相对主机上的位置发现:主机的207接口设置在主机前端,而主机上208接口是设置在主机右前侧。因此,按照初始布置,则需要将滑油管道从主机前端的207接口引至主机右后侧的滑油备用泵后,再返回至主机右前侧的208接口。该船中机舱花钢板下空间过于狭小,这样的回路管道设计会造成滑油管道在花钢板有限的空间中占用较多的区域,并且使用较多数量的定型弯头,增大系统的局部阻力及沿程阻力的同时,也增加滑油管上的焊缝数量,增加对焊缝打磨或后期对该管道进行投油的工作量。

针对以上2个问题处理采用以下措施及结果:

1)与详细设计进行协商是否能降低管道通径。详细设计方面通过理论计算,同意将管道的管径由DN175更改成图2中DN150,见图6主机滑油供给管系原理图。

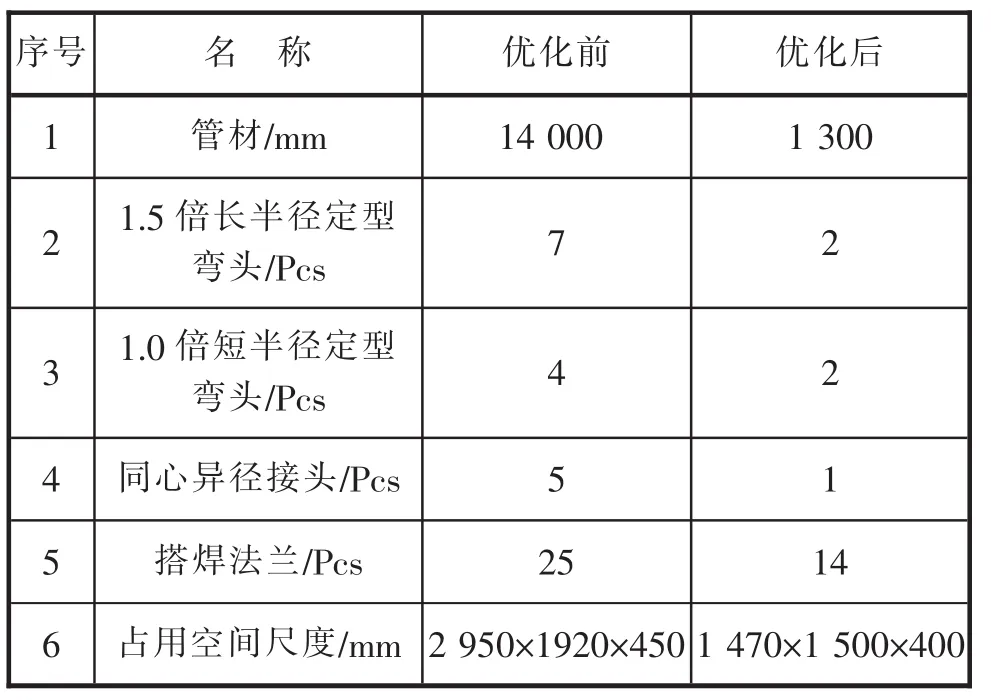

2)校对滑油备用泵的主尺寸,探讨是否可以通过更改该泵位置及附件形式,来减少布管的难度。生产设计在布置时将该泵有主机右后侧移动至现在主机右前侧,位于主机空冷器正下方。并通过将滑油滤器(LOF01)由直通型更改为直角型滑油滤器的方式减少出口定型弯头的数量。这样的布局使得整个管道设计较为顺畅,节约了机舱花钢板下的空间用于布置其他系统管系,表1显示优化前后材料等使用情况。

表1 材质消耗对比表

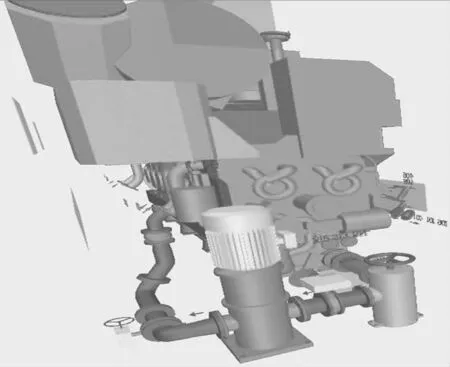

滑油备用泵设置在主机空冷器下方,受到空冷器高度的限制。该泵的基座高度设计为150 mm,导致该泵组的油盘泄放无法接入滑油泄放系统。与详细设计协商后,同意将该泵及其油滤器的油盘直接设置在机舱双层底之上。油盘泄放采取侧装栓塞的形式满足日常使用的需求。图7所示为优化后的滑油管在主机前端的布置情况。

图7 主机滑油供给设计3D图

4.2 螺杆泵优化布置,扩大设备附近通道

该船总共使用2台螺杆泵,分别是专用舱底水泵组和油渣泵。根据2台泵的资料显示,其驱动电机的防护等级为IP55。该泵的驱动电机防护等级不够,不允许将电机部分设置在机舱花钢板以下。依据螺杆泵的管理要点“螺杆泵的螺杆较长、刚性较差,容易弯曲变形。大流量的螺杆泵安装布置时,应该使泵的重量均布于基座之上。重心线尽可能通过船体的肋骨[1]”,在布置该类型泵组时,首先泵的螺杆轴心线平行于船长度方向。其次仅将泵组的驱动电机裸露在花钢板高度以上,而泵的本体部分则设置在花钢板下。泵本体上方的底层花钢板高度(BL+1 600 mm)的位置敷设可拆卸花钢板。不影响泵正常工作及其日常维护之外,可拆装的花钢板即可对泵本体做出保护也因为敷设花钢板增大螺杆泵附近通道范围。

5 结语

机舱底层进行生产设计前必须了解相关的布置图、详细系统图及设计区域内所有设备的特性。设计中要活跃设计思路,不能墨守成规,需要在合理的范围内进行创新,做到设备布置合理、管线统筹安排,做到合理美观,有利于优化管理和精简节约。

[1]费千,卢士勋.船舶辅机[M].大连:大连海事大学出版社,1998.

Production Design of Piping in ER Tank Top Area of an 8 000 HP Ice Breaker AHTS

LIU Xiao-jun1SHEN Chong1ZHU Wei-hua2

(1.Shanghai Merchant Ship Design and Research Institute,Shanghai 201203,China;2.Shanghai SDARI Marine and Offshore Engineering Co.,Ltd.,CSSC,Shanghai 201203,China)

U674.2

A

1001-4624(2017)01-0092-06

2017-01-05;

2017-04-15

刘小军(1980—),男,高级工程师,长期从事船舶管系生产设计工作。

沈 冲(1983—),男,助理工程师,从事船舶管系生产设计工作。

朱卫华(1979—),男,工程师,从事船舶管系生产设计工作。