连铸机扇形段内外弧框架形位公差的控制

刘 冬

(安阳钢铁股份有限公司)

连铸机扇形段内外弧框架形位公差的控制

刘 冬

(安阳钢铁股份有限公司)

针对结晶器连铸机弧形段内外弧框架在加工过程中加工面存在空间角度,机床很难保证形状位置精度的公差要求以及面的空间角度,通过制定出规范的加工操作流程,从而提高了弧形段内外弧框架的修复质量。

弧形段 内外弧框架 形位公差 修复质量

AbstractThere is a space angle in the machined surface during the processing of the inner and outer arc frame of the arc section of caster, the machine is difficult to ensure the shape position accuracy tolerance requirement and the space angle, through formulating a process specification, repair quality of inner and outer arc frame of the arc section is improved.

KEYWORDSarc segment inner and outer arc frame shape tolerance repair quality

0 前言

安钢二炼轧连铸机扇形段是二炼轧生产线重要设备之一,特别是弧形段内外弧框架在加工过程中,由于加工面存在空间角度,机床很难保证形状位置精度的公差要求以及面的空间角度,容易造成修复废品、铸坯废品,增加后续生产成本。

1 现状

随着我国钢铁工业的迅猛发展,连续铸钢已成为当今现代钢铁生产的重要工艺之一。其核心设备连铸机,直接影响生产的稳定和顺行。安钢作为大型现代化钢铁企业已全部实行连续铸钢工艺,其中拥有4台大型板坯连铸机,在生产过程中切实体会到连铸机各组成部分的重要作用。第二炼轧厂1 780 mm生产线是安钢的一条重要产线,配置了两台大型板坯连铸机。自投产以来, 连铸机扇形段的使用性能一直是困扰连铸正常生产的重要因素,由于连铸机扇形段内外弧框架在生产过程中框架变形,造成形状位置精度的公差超差,极大地影响了铸坯的产量和质量,也影响了1 780 mm生产线的整体生产。

连铸机由结晶器、弯曲段、弧形段、矫直段、水平段以及基础框架支承结构等组成,如图1所示。

弧形段的作用是冷却并且将铸流从矫直段导入平辊区。其主要构成为:具有导向柱和拉杆的外弧框架、内弧框架、自由辊、驱动辊、驱动梁、液压夹紧装置、外部喷淋及空气压缩装置。水平段的主要部件为外弧框架和内弧框架,两框架结构设计为防止扭曲的焊接结构,通过拉杆、螺母和采用液压操作的夹紧装置进行连接。与框架紧固连接的自由辊与驱动辊,通过内弧框架上液压夹紧装置调整,来改变辊面间隙。铸流驱动辊的驱动方式为电机、减速机直连,如图2所示。

图1 连铸机扇形段总装示意图

图2 弧形段框架示意图

1.1 数据汇总

根据加工3套生产及修复计划及同期的返工单的统计,结合机加工对弧形段内外弧框架形位公差加工控制情况进行了统计,形位公差类型超差数量、超差项目统计见表1。

表1 形位公差类型超差数量

表2 超差项目统计

从表2可以看出,对具有孔间角度面上的孔槽加工,用传统加工工艺特点:采用多次试加工、测量、找正,操作者根据机床工作台的旋转精刻度来旋转工件,使工件的加工平面与刀具加工面平行,然后再用样板来校核旋转角度。此种方法容易造成加工一个面后,其它的工作无法进行,不能准确掌握各面之间的角度公差,使工件直接产生报废。即便不产生废品也会出现调整时间为正常机加工时间十倍甚至几十倍以上的情况。由于此方法对操作者的技术素质和加工经验要求相当高,可能会因调整失误出现废品而造成经济损失。

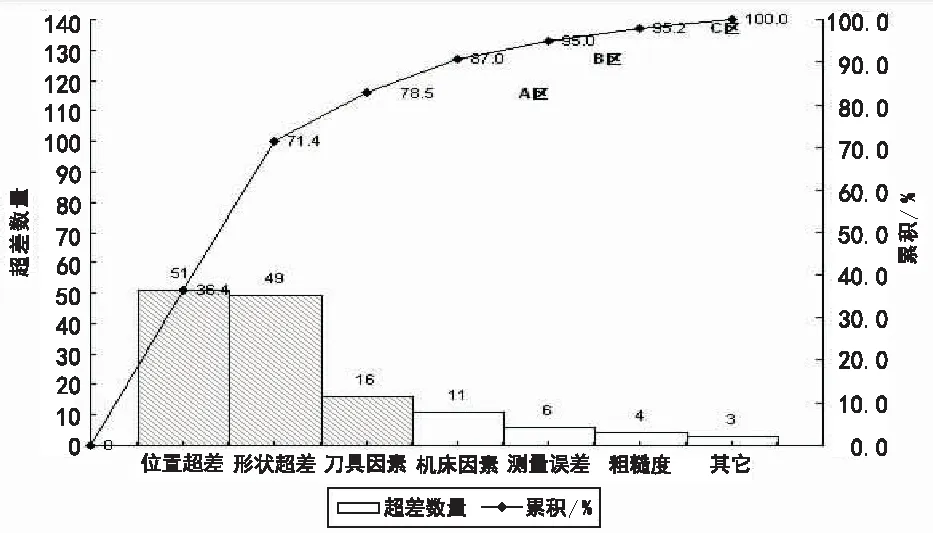

1.2 形位超差趋势

构成工件合格与否主要由位置公差和尺寸公差决定,位置公差影响稍大一点,但形状公差也相当重要,在尽可能降低刀具因素、机床因素、测量误差、粗糙度、其它因素的影响。从解决这两个问题下手,就能大幅度地降低返修率,提高生产效率,提升修复质量,如图3所示。

图3 引起形位超差趋势

2 加工可行性分析

2.1 设备分析

通过对数控机床加工范围进行了深入的分析,适用于数控镗铣加工的主要加工对象有:(1)工件上的曲线轮廓内、外形,特别是由数学表达式给出的非圆曲线与列表曲线等曲线轮廓;(2)已给出数学模型的空间曲面;(3)形状复杂,尺寸繁多,划线与检测困难的部位;(4)用通用铣床加工时难以观察,测量和控制进给的内外凹槽;(5)以尺寸协调的高精度孔、面、槽;(6)能在一次安装中顺带铣出来的简单表面或形状;(7)采用数控铣削后能成倍提高生产效率,大大减轻体力劳动强度的一般加工内容。

通过数据分析,合理选择机床及刀具,合理选择走刀路线,可以提高工作效率,达到工件的公差要求。

2.2 技术分析

在加工各油孔、水孔、键槽时,在加工这么多孔和槽时,要保证各孔槽之间的位置精度,必须用一个基准进行加工。操作者根据工件的各形位公差要求,合理安排工艺流程。由于此种情况是操作者的技术素质综合体现,也可能会因工艺、工步安排不当造成济损失。同时在加工中,对于刀具在磨损后没有及时更换,来加工工件上的孔、槽、面时,会使加工中刀具在加工中产生很大的热量,使加工部位损伤或变形;其次不能合理使用刀具也会产生加工精度下降,甚至损坏刀具或工件,使加工过程不够稳定,前后尺寸不统一。

2.3 扇形段备件材质分析

在加工时若毛坯尺寸存在不足或缺陷,可直接造成形位公差超差。内外弧框架的主梁及骨架所用钢板全部使用Q345-B, 100%经超声波探伤检验、符合GB/T2970-91Ⅰ级探伤要求。

2.4 工艺分析

传统加工时,为了保证加工精度,在加工中不断改变工件的基准,造成积累误差不断增大,使工件最后加工的部分严重超差。其次加工中不能以工艺基准为基准,致使用加工到工艺基准部部位时出现加工余量不足等情况。要想保证所有尺寸的形位公差,我们分析得出必须采用基准统一原则,也就是说工件在机床中的位置一经确定,就完全固定下来,那么在一个或者几个坐标系情况下,一次加工完成,那么对于具有空间结构的面、孔、槽来说只能采用坐标平移TRANS和空间旋转ROT。

3 工艺优化

根据以上要因分析,得出在工人责任心和职工技术水平达到一定高度的前提下,刀具因素、毛坯尺寸、工艺因素、机床理解是影响产品合的主要因素。我车间拥有先进的数控机床、针对数控机床加工的特点、使用先进的山特维克刀具、通过努力,最终决定在XK2130数控龙门镗铣床上使用山特维克刀具、万能角度铣头 运用坐标平移和空间旋转功能来完成加工。

3.1 合理选用和使用刀具

针对刀具,我们采用山特维克刀具,刀片为可转位刀片,此种硬质合金刀片的特点是其表面有耐热涂层,在加工过程中可有效地保护刀片本体,耐磨性好,延长刀具的使用寿命,缩短了由于刀具磨损,频频磨刀的时间,其次此种刀具切削速度比较大,在合理的加工参数下,加工尺寸比较稳定,大大提高了生产效率。

3.2 加工时检查毛坯各尺寸

在加工前在基准选定之后,我们在机床上用刀具或者量表进行工件加工部位进行校检,或采用划线方法,来确定工件的加工余量多少,使这种影响形位公差的因素排除在加工之前。

3.3 选用合理的加工工艺

在加工时我们在加工外弧框架时采用互为基准的原则,即以1 440±0.05上平面为基准,先粗加工280H8的槽和面,然后再以280H8的槽底面为基准来加工45P9、各Φ19.5H11的孔及上面;在加工内弧框架时,我们先以635±0.05上面为基准来粗加工下面4-Φ510孔,我们再以4-Φ510孔为基准来加工上面12 °、6 °-12 °、-6 °面及槽孔。

3.4 采用空间旋转及坐标平移功能

那么在一个或者几个坐标系情况下,一次加工完成,那么对于具有空间结构的面、孔、槽来说采用坐标平移和空间旋转,在一个坐标系下使刀具在空间二个方向同时进刀,也就是说将空间结构假想转化成平面情况,再进行加工。

4 结论

通过本次研究与实践制定一个合理的加工方案与路线,先从位置公差下手,保证位置度后再确保工件的尺寸公差,在较短的时间内将一次交检的合格率提升到98%以上,生产效率提高60%~70%,根据车间对加工生产弧形段内外弧框架同期返工单的统计, 改进前一次交检的合格率是83.5%,改进后达到99%,提高了弧形段内外弧框架的修复质量。

[1] 濮良贵,纪名刚.机械设计(第六版)[M]. 北京:高等教育出版社,1996:195-197.

[2] 孟少农,机械加工工艺手册[M].北京:机械工业出版社,1998(1):131-148.

CONTROLOFGEOMETRICALTOLERANCEOFINNERANDOUTERARCFRAMEOFCASTER

Liu Dong

(Anyang Iron and Steel Stock Co., Ltd)

2017—04—18