异佛尔酮二胺/4,4'-二氨基二苯砜复合固化EP/CTBN

刘青松,任 亮,刘伯军,朱福朋,赵博文,张明耀*

(1. 长春工业大学化学工程学院,吉林省长春市 130012;2. 广东圆融新材料有限公司,广东省佛山市 528322)

异佛尔酮二胺/4,4'-二氨基二苯砜复合固化EP/CTBN

刘青松1,任 亮1,刘伯军1,朱福朋2,赵博文1,张明耀1*

(1. 长春工业大学化学工程学院,吉林省长春市 130012;2. 广东圆融新材料有限公司,广东省佛山市 528322)

在环氧树脂(EP)与端羧基丁腈橡胶(CTBN)的混合体系中,起始固化温度不同的异佛尔酮二胺(IPDA)和4,4'-二氨基二苯砜(DDS)以一定比例组成复合固化剂,能明显提高CTBN在EP基体中的粒径,从而改善增韧效果。结果表明:采用IPDA,DDS单独固化且与m(IPDA)∶m(DDS)=12∶16复合固化对比,发现复合固化EP/CTBN混合体系时,CTBN的相分离更充分,且相区尺寸达到864 nm,远大于IPDA固化的200 nm和DDS固化的650 nm,冲击强度比IPDA和DDS固化分别提高33%,78%。

环氧树脂 端羧基丁腈橡胶 复合固化剂 增韧 粒径

环氧树脂(EP)是一种综合性能优良的热固性树脂,具有优异的化学稳定性、耐磨性能、黏结性能以及良好的加工性能等,因而广泛应用在各领域(如胶黏剂、航天航空、涂料及先进复合材料等[1-2])。然而较弱的抗裂纹增长性能和内部的脆性限制了EP的进一步应用。因此,需要加入改性剂以提高EP的韧性。橡胶、塑料或硬性粒子为常用改性剂,在EP基体中通常都会形成所谓的“海-岛”结构,赋予了EP更好的韧性[3]。其中,最广泛和最有效的当属液体橡胶,这是因为其与EP的良好相容性使得两者可以形成圴相混合物,并且随着固化反应的进行,体系出现大分子结构,使得相容性减弱,液体橡胶可以发生诱导相分离,在EP基体中聚集成粒子结构[4-7]。固化后,体系内的橡胶粒子可以吸收外部的冲击或载荷能量,从而增韧EP。其中,粒径的大小和增韧效果相关,所以,在橡胶改性EP体系中,相态结构是一个很重要的因素。如果橡胶粒径能达到1~2 µm,那么增韧效果可以提高一个数量级[8]。

橡胶粒子粒径通常由浊点(开始相分离的时间或成核时间)开始增长,到凝胶点结束,且与温度有密切的联系(温度高,扩散速率快);但这些因素相互影响,很难控制好。如提高温度,扩散速率加快,但也使凝胶点提前,导致粒径的增长时间缩短。本工作研究用复合型固化剂使粒子粒径增大到需要的范围。

1 实验部分

1.1 主要原料

EP,工业级,中国石油化工股份有限公司巴陵分公司生产;端羧基丁腈橡胶(CTBN),含摩尔分数为13%的丙烯腈,中科院兰州化学物理研究所生产;异佛尔酮二胺(IPDA),东京化成工业株式会社生产;4,4'-二氨基二苯砜(DDS),国药集团化学试剂有限公司生产;丙酮,北京化工厂生产。

1.2 主要仪器与设备

XJU-22型悬臂梁冲击仪,承德材料实验机制造厂生产;Instron-1121型电子拉力机,美国英斯特朗公司生产;Diamond PE型动态力学分析仪,美国PE公司生产;Sapphire DSC型差示扫描量热仪,梅特勒-托利多仪器(上海)有限公司生产;JEM-1011型透射电子显微镜,日本Jeol电子株式会社生产。

1.3 试样的制备

将m(EP)∶m(CTBN)=100∶25的混合物置于水浴锅中,在70 ℃条件下手动搅拌20 min,混合圴匀。降温至35 ℃以下,按比例加入IPDA和用丙酮溶解的DDS组成的复合固化剂,搅拌,然后放进真空烘箱内进行脱泡。最后将混合物注入到准备好的模具中,选择适当的固化工艺进行固化,制备冲击和拉伸样条。单一固化剂固化的样条也依此制备。

1.4 测试与表征

固化工艺选择:准备5~10 mg的试样置于铝盘中,温度为10~250 ℃,扫描速率为5 ℃/min,为得知IPDA和DDS固化EP的温度,分别对EP/CTBN/IPDA,EP/CTBN/DDS两个混合体系进行差式扫描量热法(DSC)分析,确定IPDA和DDS的固化特征温度。测试在70 ℃条件下IPDA固化EP/CTBN混合体系3 h的试样,需要测试IPDA在此条件下的固化度,因为其余的试样圴有后固化过程,固化度理论接近100%,故不需要测试。

相态结构:100 kV,试样切成30 nm厚,用四氧化锇在密闭染箱内染色4 h。

相分离程度:1 Hz,扫描速率为5 ℃/min,温度为10~250 ℃。

力学性能:按GB/T 2567—2008测试。

2 结果与讨论

2.1 测定固化特征温度

在粒径增长过程中,体系内存在两种动力学,一个是EP的固化链增长反应,另一个是橡胶的分散运动,两者在某种程度上是一种竞争关系。当链增长反应速率过快,体系的黏度上升,使得CTBN分子的扩散运动受阻而变慢,而当链增长反应速率较慢时,体系黏度低,CTBN分子的扩散运动则快一些。固化度进一步提高,超过体系凝胶点后,体系形成网状三维结构,分散运动被“冻结”,CTBN粒子停止增长[9-11]。这时体系内EP基体为连续相,CTBN粒子为分散相。显然,上述这两种动力学以及凝胶点对最终粒子粒径有重要的影响。可当体系内只存在扩散运动或者扩散动力学速率远大于固化反应速率时,那么只有粒子粒径的增长,且不受时间限制。

从图1可以看出:IPDA固化EP/CTBN体系的起始温度为37.6 ℃,远低于DDS的86.0 ℃。知道两种固化剂的固化初始温度后,采用两者复合固化剂固化EP/CTBN体系时,选定一个温度和时间,使低温的IPDA反应完全且高温的DDS仍未反应。延长时间或升高温度(低于86.0 ℃,仍然不足以让高温的DDS参与固化反应),这时在EP/CTBN体系没有达到凝胶点的情况下,就会只存在橡胶相分离运动而没有或只有微弱的链增长相伴。

图1 不同试样的动态DSC曲线Fig.1 Dynamic DSC curves of different samples

在此过程中,如果体系出现凝胶点,扩散动力学会受到禁阻,所以不能使复合固化剂中IPDA部分固化EP时的固化度超过凝胶点。从图1中还可以看出:用IPDA在70 ℃下固化3 h,其固化度为55%,见式(1)[12]。

式中:α为固化度;ΔHtot为总混合体系的焓值,ΔHres为固化后体系的热焓值。

根据文献[13],凝胶点在60%左右,所以此时体系并没有达到凝胶点。这样复合固化剂中,IPDA的比例就可以确定下来,相当于m(EP)∶m(IPDA)=100∶23下的55%,即约12 phr,剩下的部分则是DDS。不同试样中固化剂的种类和配比以及固化工艺,详见表1。

为了一致,采用复合固化剂固化EP/CTBN体系时,也要在70 ℃下固化3 h,使IPDA反应完全。这样无论延长时间或继续升高5~15 ℃,体系没有凝胶点,且没有或只有微弱的固化反应。此时,扩散动力学占主导地位,只存在粒径增长。通过此过程,可以使CTBN粒子粒径达最大。

2.2 固化后的相态结构分析

在所有透射电子显微镜照片中,连续相(即白色部分)代表EP,分散相(黑色部分)代表CTBN。有些分散相粒子中间部位呈现白色,有的连续相中偏黑,是因为这些CTBN粒子中存在EP,而EP连续相中也包含CTBN。某种程度上,CTBN粒子是“富橡胶相”,连续相则是“富环氧相”[5]。这种情况是由于固化反应速率较相分离速率快,使得凝胶点出现时间短,相分离不充分所致。

表1 不同试样中固化剂的种类和配比以及固化工艺Tab.1 Composition of curing agent and curing process in different samples

从图2可以看出:随着反应时间的延长,EP/CTBN混合体系开始出现相分离,由圴相变成多相结构;随着时间的延长,CTBN粒子开始增多,CTBN相和EP相之间的界限变得分明;最后达到凝胶点,粒子被“锁住”,不再增长。

图2 用IPDA固化时在不同固化时间下固化物中CTBN的形态Fig.2 TEM photos of CTBN in EP matrix cured by IPDA for different curing times

从图3可以看出:在60 ℃进行预固化,CTBN粒子增长得更大。这是因为在低温条件下,固化反应进行的缓慢,体系达到凝胶点时间较长,使相分离进行的时间得以延长,CTNB粒子的聚并机会更多。当预固化温度升高,固化速率加快,CTBN粒子粒径增长时间(即从相分离到凝胶点的时间)间隔缩短,导致粒径减小[13]。

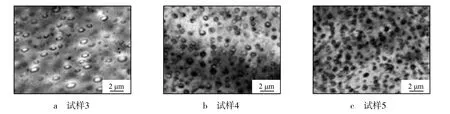

从图4可以看出:IPDA固化EP/CTBN体系中的CTBN粒子粒径在200 nm左右,相分离比较充分;DDS固化EP/CTBN体系中的CTBN粒子粒径约650 nm,粒径大但很容易看到粒子中间白色部分,说明相分离较差。当两种固化剂复合在一起时,其粒径不但能达到840 nm左右,也很少看到有白色的CTBN粒子,说明相分离很充分。因此,复合固化剂在CTBN增韧EP方面有很大的潜力。

2.3 动态力学分析

在动态力学曲线中,峰的宽度和体系的交联密度有关[14]。当相分离程度较低时,EP/CTBN体系的交联密度较高,和EP比较相近,因此,损耗因子(tanδ)也相似。从图5看出:相比于60 ℃和80 ℃,用IPDA在100 ℃固化的体系的tanδ和纯EP相近,说明在高温条件下,体系中相分离较差,这个结果和图2完全吻合。同样用IPDA固化的体系的tanδ与纯EP比较接近,而用复合固化剂固化试样的tanδ,与纯EP相差最大,说明其相分离在三者中最充分。

图3 在不同预固化温度条件下的固化物中CTBN的相态结构Fig.3 TEM photos of CTBN in EP matrix at different initial curing temperatures

图4 用不同固化剂固化EP产物中CTBN的相态结构Fig.4 Micromorphology of CTBN in EP matrix cured by different curing agents

图5 EP/CTBN体系的动态力学曲线Fig.5 DMA curves of EP/CTBN blends

2.4 力学性能分析

固化后体系的韧性可以由抗冲击性能和拉伸性能体现[15]。从表2可以看出:用复合固化剂固化EP/CTBN体系的力学性能比用单一固化剂效果好。复合固化剂固化EP/CTBN体系的弹性模量损失较小,但断裂伸长率、断裂强度都比较高。这表明用复合固化剂固化的EP/CTBN体系比单一固化剂固化更具有延展性。复合固化剂固化的EP/CTBN体系的冲击强度为48 J/m,高于IPDA单独固化的36 J/m和DDS的27 J/m,比用IPDA和DDS单独固化分别提高了33%,78%。这也证明复合固化剂使EP/CTBN体系具有更好的韧性。在一定程度下,CTBN粒径大的体系韧性比较好,采用复合固化剂固化的EP/CTBN体系中CTBN粒子粒径最大,韧性最好。

表2 用不同固化剂固化EP/CTBN体系的力学性能Tab.2 Mechanical properties of EP/CTBN cured by different curing agents

2.5 相态演化

从图6看出:当升温至70 ℃时,复合固化剂中的IPDA开始与EP反应,当固化度达到某一值时,体系出现浊点,相容性变差,CTBN开始出现相分离;保持3 h,使低温固化剂在此过程中全部反应,EP/CTBN体系中复合固化剂只剩下DDS部分,此时还没有达到凝胶点。再升高5 ℃,仍不足以让DDS参与固化反应,此时EP/CTBN体系中有且仅有相分离动力学,从而使CTBN粒子粒径增大的时间可以得到控制,这是复合固化剂独有的优势,可以最大程度上得到期望的粒径。如此就解决了CTBN增韧EP中粒子增长时间难以控制的问题。最后,对EP/CTBN体系进行后固化,达到凝胶点,形成交联网格,CTBN粒子被“锁住”不再增长。

图6 复合固化剂固化EP/CTBN体系时内部相态的演化Fig.6 Evolution of internal micromorphology of EP/CTBN cured by composite curing agent

3 结论

a)采用复合固化剂固化EP/CTBN体系时,CTBN粒径可以达到840 nm,大于IPDA单独固化的200 nm和DDS的650 nm。

b)采用复合固化剂固化EP/CTBN体系时,相分离程度比用IPDA和DDS单独固化充分。

c)复合固化时,冲击强度为48 J/m,比用IPDA和DDS单独固化分别提高了33%,78%。

[1] Tripathi G,Srivastava D. Cure kinetics of ternary blends of epoxy resins studied by nonisothermal DSC data[J]. J Appl Polym Sci,2010,112(5):3119-3126.

[2] Ramos V D,Da Costa H M,Soares V L P,et al. Modification of epoxy resin:a comparison of different types of elastomer [J].Polym Test,2005,24(3):387-394.

[3] Zhang Yan,Chen Fenghua,Liu Wei,et al. Rheological behavior of the epoxy/thermoplastic blends during the reaction induced phase separation[J]. Polymer,2014,55(19):4983-4989.

[4] Tian Xiaodong,Geng Ye,Yin Dongqing,et al. Studies on the properties of a thermosetting epoxy modified with chainextended ureas containing hydroxyl-terminated polybutadiene[J]. Polym Test,2011,30(1):16-22.

[5] Wise C W,Cook W D,Goodwin A A. CTBN rubber phase precipitation in model epoxy resins[J]. Polymer,2000,41(12):4625-4633.

[6] Ratna D. Phase separation in liquid rubber modified epoxy mixture.Relationship between curing conditions,morphology and ultimate behavior[J]. Polymer,2001,42(9):4209-4218.

[7] Dong Jyh-Ping,Huang Jyh-Gau,Lee Fuh-Huah,et al. Effects of poly(methyl methacrylate)-based low-profile additives on the properties of cured unsaturated polyester resins.Ⅰ.Miscibility,curing behavior,and glass-transition temperatures[J]. J Appl Polym Sci,2004,91(5):3369-3387.

[8] Sultan J N,Mcgarry F J. Effect of rubber particle size on deformation mechanisms in glassy epoxy[J]. Polym Eng Sci,1973,13(1):29-34.

[9] Thomas R,Durix S,Sinturel C,et al. Cure kinetics,morphology and miscibility of modified DGEBA-based epoxy resin-effects of a liquid rubber inclusion[J]. Polymer,2007,48(6):1695-1710.

[10] Bonnet A,Pascault J P,Sautereau H,et al. Epoxy-diamine thermoset/thermoplastic blends. 1. Rates of reactions before and after phase separation[J]. Macromolecules,1999,32(25):8517-8523.

[11] Swier S,Mele B V. Mechanistic modeling of the epoxy−amine reaction in the presence of polymeric modifiers by means of modulated temperature DSC[J]. Macromolecules,2003,36(12):4424-4435.

[12] Fava R A. Differential scanning calorimetry of epoxy resins[J].Ploymer,1968,9(1):137.

[13] Wang Minghai,Yu Yingfeng,Wu Xianguo,et al. Polymerization induced phase separation in poly(ether imide)-modified epoxy resin cured with imidazole[J]. Polymer,2004,45(4):1253-1259.

[14] Kishi H,Naitou T,Matsuda S,et al. Mechanical properties and inhomogeneous nanostructures of dicyandiamide-cured epoxy resins[J]. J Polym Sci Part B:Polym Phys,2007,45(12):1425-1434.

[15] Liu Fengdan,Guo Kunkun,Yuan Jianmin. Preparation of the modified epoxy resins with flexible diglycidyl ether of diethylene glycol[J]. High Perform Polym,2014,26(3):326-334.

EP/CTBN cured by IPDA/DDS composites

Liu Qingsong1, Ren Liang1, Liu Bojun1, Zhu Fupeng2, Zhao Bowen1,Zhang Mingyao1

(1.School of Chemical Engineering, Changchun University of Technology, Changchun 130012, China;2.Orinko Advanced Plastics Co., Ltd., Foshan 528322, China)

Isophorondiamine(IPDA)and 4,4'-diaminodiphenylsulfone(DDS)with different initial curing temperature were mixed in proportion in epoxy resin(EP)/carboxyl-terminated butadiene-acrylonitrile(CTBN)system,which was used as composite curing agent to enhance the particle size of CTBN in EP matrix and improve the toughness of the rubber. The results show that when EP/CTBN cured by IPDA and DDS in the mass ratio of 12∶16,the phase separation of CTBN is adequate and the phase region of CTBN reaches 864 nm,much larger than that of the system cured by IPDA and DDS respectively, in which the phase region of CTBN are 200 nm and 650 nm respectively. The impact strength of the former one also increases by 33% and 78% respectively than those cured by IPDA and DDS.

epoxy resin; carboxyl-terminated butadiene-acrylonitrile; composite curing agent; toughening;particle size

TQ 316.6

B

1002-1396(2017)05-0028-05

2017-04-16;

2017-06-28。

刘青松,男,1990年生,在读研究生,主要从事环氧树脂增韧改性研究工作。

*通信联系人。E-mail:zmy@ccut.edu.cn。