热电制冷技术在锂离子电池热管理上的应用研究

崔 灿,申利梅,陈焕新

( 1.华中科技大学 中欧清洁与可再生能源学院,湖北 武汉 430074;2.华中科技大学 能源与动力工程学院,湖北 武汉 430074 )

热电制冷技术在锂离子电池热管理上的应用研究

崔 灿1,申利梅2,陈焕新2

( 1.华中科技大学 中欧清洁与可再生能源学院,湖北 武汉 430074;2.华中科技大学 能源与动力工程学院,湖北 武汉 430074 )

锂离子动力电池具有电压平台高、比能量大、充放电效率高及寿命长等优势,已经在新能源汽车领域得到了普遍应用。但它的散热问题成了制约其发展的瓶颈。目前锂离子电池的散热有多种散热方式,鉴于热电制冷具有冷热端灵活转换,高可靠性,安全性等优点,本文将热电制冷技术应用于蓄电池的散热,基于电池的发热机理提出了一种新的散热优化方案,并通过ICEPAK进行了热仿真分析。研究发现该方案能够在环境温度为40℃的恶劣条件下,使电池表面平均温度维持在30℃左右,能够适应电池的散热需求,为日后热电技术在汽车领域的应用提供了参考。

动力电池;散热;热电制冷;热仿真

Abstract: Lithium-ion battery has a high voltage platform,high energy,high charge and discharge efficiency and long life and so on,which have been widely applied in the field of new energy vehicles.However,theheat dissipationhave become the bottleneck problem which limited the development of battery.There have been many ways to cooling the battery until now.For the TEC(thermoelectric cooling) have the advantage of flexible conversion between hot and cold side,high reliability and high safety,we use the TEC to the management of the battery,we proposed a new structure which based on the thermal generation of the battery and do the thermal simulation in the Ansys.Our research find the TEC can maintain the battery 30℃ in the environment temperature of 40℃,which meet the requirement of thermal dissipation and can be the reference for using on the electric vehicles.

Keywords:Lithium-ion battery;Dissipation;TEC;Thermal simulation

引言

锂离子电池因比能大、循环寿命长、低温效应好等优点是目前首选的动力蓄电池,是提高整车性能和降低成本的关键。电池的充放过程伴随的反应热如果不及时散出,对电池的可靠性与寿命有极大的负面影响。因此有效的热管理是保障电动汽车稳定运行的必要条件[1]。目前电池主要的散热方式主要有风冷散热,水冷散热,相变冷却等。本文将热电制冷(TEC)应用于锂离子电池的散热,热电制冷是一种基于帕尔贴效应的新型制冷方式,具有可靠性高,无运动部件,无噪声,冷热切换方便等优点,已经被用于EV上铅酸蓄电池的温度控制[2,3,]和HEV上的发电装置[4],I.-S.Suh等[5]将TEC安装于电池的上方而设计了一种散热装置,利用CFD热仿真并在实验室测试了环境温度下的制冷效果,结果表明TEC的加入能够提高电池的运行效率以及安全性。ChakibAlaoui[6]则将TEC贴于电池的侧面,建立了热阻的数学模型并对系统的COP求解计算,结果表明在驾驶阶段,制冷装置的COP能够达到1.2。本文基于热电制冷设计了一种新型的散热装置,对电池的热导率进行了计算并在ICEPAK中进行了热仿真分析,分析结果能够为后续锂离子电池热管理系统的优化设计提供支持。

1 电池的产热

1.1 电池的产热机理

锂离子电池的正负极的一般化学反应式和总反应式如下:

正极:LiMO2← →Li1-xMO2+xLi++xe-

负极:xLi++xe-+nC ← →LixCn

总反应:LiMO2+nC ← →Li1-xMO2+xLixCn

从电化学反应式可知锂离子电池的化学反应是一种理想的可逆反应,因此锂离子在正负极间移动和电子在外电路的流动产生电流和电压。

1.2 电池热模型

(1)

λ—x、y、z三方的热导率。

产热q的经验公式:

(2)

式中,I—放电电流,Uoc—开路电压,V—电池电路电压,R—电池总的内阻。

根据sata提出的简化模型:

QC=-3.73×10-2Q1IC+3.6IC2R(kJ/h)

(3)

Qd=3.73×10-2Q1Id+3.6IC2R(kJ/h)

(4)

式中,Q1—正负极的产热(kJ/mol)。

1.3 获取电池的热物性参数

锰酸锂动力电池由铝塑膜外壳、内核、集流体和极耳构成,内核包括了正极材料、隔膜、负极材料和电解液。上述材料的密度、比热和导热系数均为热计算所需。如表1所示。

表1 用于建模的电池单体内各材料的物性参数

材料热导率/W/(m·k)密度/kg/m3比热容/J/(kg·k)正极材料39128403910676负极材料331671241064铜箔398893303850铝箔238270209030隔膜03344658773197816铝塑膜外壳0427016360137695正极极耳(铝)238270209030负极极耳(镍)13881100460

如图1所示为锂离子电池内部的典型结构。根据电池内部各层(如正极板、负极板、隔膜等)的主要材质,可以确定各层单独的导热系数和热阻。计算电池的导热系数时,需按x,y,z三个正交方向分别计算,其中x和y方向的热阻是串联的,z方向的热阻是并联的。

根据串联热阻的计算思路,可以得到电池沿x和y方向的导热系数的计算公式如下:

(5)

图1 电池几何参数及导热系数方向设置

根据并联热阻的计算思路,可以得到电池沿z方向的导热系数的计算公式如下:

(6)

式(5)和式(6)中:

k—电池沿某个方向上的导热系数;

能够佐证陆游初仕的作品很多,诸如《云门寿圣院记》《老学庵笔记》等等,然而邹先生却选择《留题云门草堂》和《泛瑞安江风涛贴然》两首诗。

ki—第i层单独的导热系数;

li—第i层串联热阻层的厚度;

Ai—第i层并联热阻层的截面

由公式(5)可计算出电池沿x和y方向的导热系数:kx=0.5,ky=1.03,由公式(6)可计算出电池沿z方向的导热系数:kz=1.23。

1.4 电池产热量的估计

文献[6]测试了环境温度分别为-20℃,0℃,25℃,40℃环境温度下,1C和3C放电倍率下电池的放热功率,如表2。

表2 电池在不同温度,不同放电倍率下的放热量

温度/℃效率/%充电量放电量能量损失功率损失1C3CCC/CV1C3C1C3C1C3C-2078.7375.86174137132374246.25168082.5481189156.01153.1232.9935.8837.36126.782595.889.92196187.78176.258.2219.758.3562.54098.697.4198195.23192.872.775.132.7715.54

图2 热电与热管冷却蓄电池模型示意图

本文中我们设置电池40℃的恶劣环境,研究电池单体散热量为50W的温度状况。

2 热电-热管冷却模型

2.1 热电片冷却蓄电池的结构设计

本文针对锂电池单体的排列方式设计了一种新的热电散热装置如图2所示,电池之间以铝板隔开,在铝板中间加入热管,热量通过热管及铝板传递给下方的导热板。热量在导热板上扩散并传递给下方TEC的冷端。TEC热端采用翅片加强迫风冷散热,风扇将热量从下方的风道排至汽车的下方。

该种结构采用具有嵌入热管的铝板来冷却电池,在降温的同时保证电池表面温度的均匀性。下方的导热板能够防止某一个电池温度过高,确保了电池单体间温度分布的均匀性。TEC被置于电池箱的下方方便拆卸,其热端紧贴肋片。肋片下方是供风的风道,置于电池箱体外侧,方便热量从车辆的下方排出。

图3 模型网格划分

2.2 网格模型

本文选取相邻的两块电池作为研究对象如图2所示,在icepak中建立三维模型。电池内部的叠层较多,如果严格按照电池的原始物理结构建模,将使网格数过多,计算量过大。因为我们采用计算平均热导率的方法,忽略电池内部的具体结构,采用六面体结构化网格对电池单体进行整体网格划分。网格共87478个,网格模型如图3所示。

3 结果与分析

3.1 加入热电片对电池的温度影响

图4 有无TEC的电池温度场云

图4为不加TEC时与加TEC时温度云图,其中每块电池50W产热量,风扇风量为2kg/s。从图中可以看出未加TEC时电池表面平均温度为50℃,加入TEC时电池表面温度为44℃,电池平均温度降低6℃。电池表面温差从14℃降低至10℃。TEC的加入降低了电池表面的平均温度和电池表面的温差。这是因为电池上方的高温区域能够将热量尽快散出,但下方低温区域并未减少。

3.2 热管数量对电池温度的影响

图5是加入一根热管与加入两根热管时电池的温度云图,其中每块电池50W产热量,风扇风量为2kg/s。从图中可以看出一根热管的条件下,电池表面平均温度约为44℃,表面最大温差为9℃;两根热管的条件下,电池平均温度为37℃,表面最大温差为5℃。两根热管能够使电池表面平均温度与最大温差较一根热管时更小,同样因为电池上方高温区域的热量得到快速耗散。电池下方低温区域则被挤压到电池的左右两个棱角处,面积减小。结果说明了热管数量的增加能够降低电池的平均温度和表面最大温差。

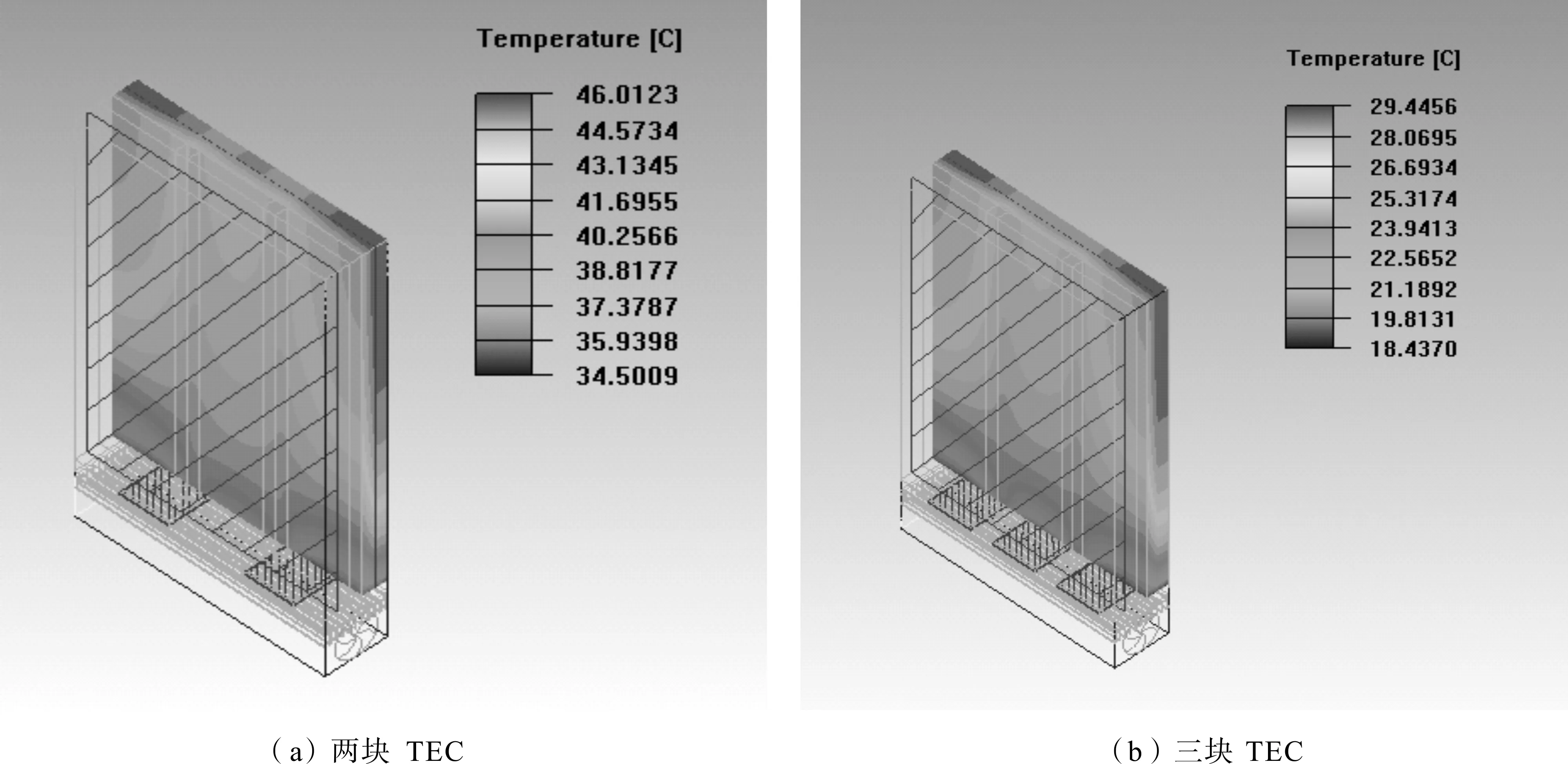

3.3 TEC数量对电池温度的影响

图5 热管数量不同时电池温度场云图

图6 TEC数量不同时电池温度场云图

图7 最大温差和平均温度随电流的变化

图6是两块TEC和三块TEC时的电池温度场云图,其中每个电池50W产热量,风扇风量为2kg/s。从图中可以看出TEC的数量对电池表面温度的影响,当增加一块TEC后,同样条件下电池表面的平均温度从37℃降低为21℃,最大温差仍然是9℃,这是因为在电池的最高温度降低的同时,最低温度也随着降低。同时电池下方的低温区域由两块变为三块,电池上方仍然存在高温的区域,降低了表面温度的均匀性。

3.4 电流对最大温差与平均温度的影响

图7是针对三块TEC的情况下,电流的改变对电池表面最大温差与平均温度的影响。从图中可以看出,随着电流的增加,最大温差首先保持平稳,这是因为电池最大温度与最小温度同时减小。在3.5A时,电池表面最大温差开始增加;同时,平均温度也开始增加,因为TEC热端产热量随着电流的增加而增加,热端的风扇风量始终维持在2kg/s,限制了TEC的制冷能力。可以通过改变热端的风量来进一步调节电池的温度。

4 结论

本文将热电制冷应用于锂离子电池的散热,在ICEPAK中建立了电池的热模型并对不同的工况下进行了仿真与分析。我们发现,在环境温度为40℃的恶劣环境下,强迫风冷并不能起到有效的散热效果。TEC的加入能够使电池的温度降低8℃,使电池的温度维持在40℃左右,符合高温环境下,电池温度小于50℃的要求。TEC的数量同样能够影响电池的平均温度,文中我们探讨了两块热电片和三块热电片对电池表面温度的影响,发现在同等条件下,增加一块TEC能使电池表面平均温度降低16℃,但最大温差并未得到有效的改善,电池下部出现了较低的温度区域。在保持热端风量不变的情况下,TEC电流为3.5A时电池表面的最大温差与平均温度最低,符合电池的温控要求。

在蓄电池的工作环境里,依靠传统的风冷,蓄电池很难保持在合适的工作温度范围,尤其在环境温度较高时.因此,为保证蓄电池的正常工作,可以为蓄电池设计合适的TEC散热系统。

[1] Qian Wang,Bin Jiang,Bo Li,Yuying Yan.A critical review of thermal management models and solutions of lithium-ion batteries for the development of pure electric vehicles[J].Renewable and Sustainable Energy Reviews,2016,64:106-128

[2] C.Alaoui and Z.M.Salameh,A novel thermal management for electric and hybrid vehicles[J].IEEETrans.Veh.Technol.,vol.54,no.2,pp.468-476,Mar.2005

[3] C.Alaoui and Z.M.Salameh,Modeling and simulation of a thermal management system for electric vehicles[C].inProc.29thAnnu.Conf.IEEEIECON,2003,vol.1,pp.887-890

[4] X.Zhang,K.T.Chau,and C.C.Chan,Overview of thermoelectric generation for hybrid vehicles[J].Asian Elect.Veh.,vol.6,no.2,pp.1119-1124,Dec.2008

[5] I.-S.Suh,H.Cho,M.Lee.Feasibility study on thermoelectric device to energy storage system of an electric vehicle[J].Energy,2014,76:436-444

[6]ChakibAlaoui.Solid-State Thermal Management for Lithium-Ion EV Batteries[J]TRANSACTIONS ON VEHICULAR TECHNOLOGY,2013,VOL62,NO.1

[7]Noboru Sato.Thermal behavior analysis of lithium-ion batteries for electric and hybrid vehicles[J].Journal of Power Sources,2001:70-77

[8]FeifeiLiu,FengchongLan,Jiqing Chen.Dynamic thermal characteristics of heat pipe via segmented thermal resistance model for electric vehicle battery cooling[J].Journal of Power Sources,2016,321:57-70

[9] Q.Wang,B.Jiang,Q.F.Xue,H.L.Sun,B.Li,H.M.Zou,Y.Y.Yan.Experimental investigation on EV battery cooling and heating by heat Pipes[J].Applied Thermal Engineering,2015,88:54-60

[10] DafenChen,Jiuchun Jiang,Gi-Heon Kim,Chuanbo Yang,Ahmad Pesaran.Comparison of different cooling methods for lithium ion battery cells[J].Applied Thermal Engineering,2016,94:846-854

[11] S.Abada,G.Marlair,A.Lecocq,M.Petit,V.Sauvant-Moynot,F.Huet.Safety focused modeling of lithium-ion batteries:A review[J].Journal of Power Sources,2016,306:178-192

[12] Cheng Zhang,Kang Li.Improved Realtime State-of-Charge Estimation of LiFePO4 Battery Based on a Novel Thermoelectric Model[J].TRANSACTIONS ON INDUSTRIAL ELECTRONICS,2017,VOL.64,NO.1

[13] HamidrezaNajafi,Keith A.Woodbury.Optimization of a cooling system based on Peltier effect for photovoltaic cells[J].Solar Energy,2013,91:152-160

TheThermoelectricRefrigerationTechnologyApplicationResearchonLithium-ionBatteryThermalManagement

CUI Can1,SHEN Limei2,CHEN Huanxin2

( 1.China-EU Institute for Clean and Renewable Energy at Huazhong University of Science and Technology, Wuhan 430074 Hubei; 2.School of Energy and Power Engineering at Huazhong University of Science and Technology,Wuhan 430074 Hubei )

2017-3-16

国家自然科学基金项目(51376068)

崔灿(1991-),男,硕士研究生,研究方向:热电制冷的应用研究。E-mail:hustcan@sina.com

ISSN1005-9180(2017)03-013-06

TB61+9文献标示码A

10.3969/J.ISSN.1005-9180.2017.03.003