南海西部高温高压小井眼水平井钻完井储层保护技术研究及应用

吴 江, 李炎军, 张万栋, 韦龙贵, 任冠龙

(中海石油〈中国〉有限公司湛江分公司,广东 湛江 524057)

南海西部高温高压小井眼水平井钻完井储层保护技术研究及应用

吴 江, 李炎军, 张万栋, 韦龙贵, 任冠龙

(中海石油〈中国〉有限公司湛江分公司,广东 湛江 524057)

南海西部东方13-1气田D7H井为国内海上第一口高温高压水平井,储层物性以中低渗为主,使用高固相含量的钻井液易堵塞油气泄流通道造成储层伤害,加之海上完井方式制约,高密度钻井液在井眼滞留时间达10 d以上,不可避免地会加剧储层伤害程度。为充分保障该井储层保护效果,室内开展了大量的优选评价实验,优选出适合海上高温高压小井眼水平井钻完井储层保护油基钻井液,分析了高密度钻井液污染储层的机理,研究了返排压差、返排时间与岩心渗透率恢复结果的关系,提出了增加返排压差、延长返排时间提高储层保护效果的措施。实验结果表明:高温环境下高密度钻井液污染岩心后,初始渗透率恢复值约85%,当污染时间达到15 d时,渗透率恢复值骤降至30%,表明钻井液在储层滞留时间越长储层污染现象越严重;相同驱替条件下,渗透率恢复值随时间的延长而提高并趋于稳定;增加岩心返排时的压差有利于提高渗透率恢复值,返排压差达到12 MPa时,钻井液体系的渗透率恢复值可提高到80%以上。现场应用表明,D7H井试井机械表皮系数为0,清喷产量6.0×105m3/d,超出配产产量近3倍,储层保护效果良好,为后续海上高温高压气田实施水平井进行规模化开发提供了宝贵的借鉴意义。

高温高压;小井眼;水平井;气田;储层保护

0 引言

我国海上高温高压气田多集中于南海的莺歌海盆地,高温高压气田开发具有投入费用高、工艺技术复杂、作业风险高三大特点,该种类型气田的开发所面临的技术难题有高密度钻井液的固相伤害、窄密度窗口易漏失、钻井液浸泡时间长、低渗储层易水锁伤害等,且受技术手段的制约未有水平井钻井的先例。国内陆地油田多以高温井或高压井为主,高温、高压双重因素同时存在的井较少,对于高温高压环境下钻井液对储层的伤害机理研究较少。本文针对海上首口高温高压水平井的储层保护技术问题,开展了室内优选评价实验,优选出一套适用于高温高压小井眼水平井的油基钻井液体系,揭示了高密度钻井液在高温环境下对储层的伤害程度,提出了降低海上高温高压水平井储层伤害程度的方法,并通过现场实践形成了配套的工艺措施。

1 储层保护技术难点

1.1 储层地质特征

东方13-1气田位于南海西部的莺歌海盆地,主要储层为中深层的黄流组一段,属于滨浅海相的临滨砂坝和滩砂沉积,自下而上由滨海逐渐过渡为外陆架沉积环境,为大型泥底辟构造特征,储集空间以粒间孔和铸模孔为主,次为粒内溶孔。储层上部岩性为巨厚层状灰色泥岩、粉砂质泥岩,下部地层以灰色细砂岩、泥质粉砂岩为主,夹灰色泥岩,储层岩性及粘土矿物含量见表1。黄流组一段取心段孔隙度为6.6%~23%,平均为17.3%,渗透率在0.01~23.27 mD,平均为3.77 mD,孔渗相关性一般,相关系数为0.605。储层段孔隙度为15.0%~23.0%,集中分布在18.0%~20.0%间,平均为18.8%,渗透率为0.11~23.27 mD,集中分布在2.50~20.50 mD间,平均为4.96 mD,为中孔低渗储层。储层温度梯度4.17 ℃/100 m,储层平均温度为151 ℃。中深层黄流组压力系数1.91~1.97,压力系统复杂,变化范围大。

1.2 储层伤害因素分析

由于海上高温高压气田开发水平井钻井作业处于探索阶段,结合文献资料调研以及前期探井钻井实践经验,高温高压小井眼水平井储层伤害因素主要有如下几个。

表1 D7H井储层岩性及粘土矿物含量

(1)敏感性伤害分析。东方13-1气田主力储层黄流组粘土矿物以伊利石为主,高岭石、绿泥石和伊/蒙混层相对含量低,混层间介于10%~15%,水敏性中等偏强。

(2)潜在水锁损害。黄流组储层以粒间孔隙为主,对渗透率具有贡献的孔隙吼道尺寸分布在0.4~4.4 μm之间,孔喉尺寸较小,毛细管效应显著,有潜在的水锁损害。

(3)水平井裸眼完井,钻井液固相含量高,污染时间长,储层伤害大。由于气藏异常高压,无法在裸眼内替入低密度、低固相压井液,完井期间需继续沿用钻井液,高密度钻井液因长时间滞留在裸眼内,将加重储层污染程度。

(4)安全作业压力窗口窄,易漏失。气田储层段孔隙压力和破裂压力仅相差2.4 MPa,钻井液密度高达1.95 g/cm3,钻井期间产生的“激动”压力达1.0~2.0 MPa,极易压漏地层,造成储层污染。

2 储层保护关键技术

针对高温、高压、中低渗的储层特征,考虑水平井钻完井工艺要求,开展了抗高温钻井液体系评价实验,优选出合适的钻井液体系,模拟了高密度钻井液在高温高压工况下的储层伤害特征,提出了降低储层伤害程度的技术方法,同时通过精细控制井底循环压耗的工程措施,避免井漏等复杂情况,减少钻完井作业期间储层污染的机会,综合达到精细储层保护效果。

2.1 钻井液体系评价及优选

南海西部地区高温高压直井以及井斜<45°的定向井一直使用水基钻井液体系,但考虑水平井摩阻大的特点,为此室内构建了一套新型抗温高密度油基钻井液,并通过实验评价了水基钻井液的适用性,常用水基钻井液和新型油基钻井液配方如下。

抗高温高密度水基钻井液配方1:海水+0.25%NaOH+0.2%Na2CO3+2.0%抗高温降滤失剂+1.5%抑制剂+3.0%聚合醇+0.7%流型调节剂+0.7%抗高温稳定剂+3%超细碳酸钙+6%甲酸钾+重晶石,密度加重至2.0 g/cm3。

抗高温高密度油基钻井液配方:5号白油85/15油水比+4.28%乳化/润湿剂+0.285%降失水剂+2.85%石灰+1.5%有机土+2%抗高温降失水剂+水相(26%CaCl2溶液)+重晶石,密度加重至2.0 g/cm3。

2.1.1 钻井液流变性能评价

与常规钻井相比,高温高压钻井作业要求钻井液在高温高密度条件下具有良好的流变性。室内测试了经150 ℃高温老化后,上述钻井液的基本性能,测试条件为:150 ℃老化16 h后,并在65 ℃温度条件下测试其性能,测试结果见表2。

根据评价结果,3种钻井液体系在150 ℃温度条件下流变性能均较稳定,2种水基钻井液体系性能较接近,油基钻井液滤失量较水基钻井液小。

2.1.2 钻井液抑制性能评价

由于储层上部地层中含有泥岩,已钻井经验表明钻该地层时容易出现起球现象,根据储层敏感性分析结果,储层岩性具有中等偏强的水敏性,钻井液滤液的侵入会加剧储层污染,因此要求钻井液具有较好的抑制性,在水基钻井液中加入聚合醇和甲酸钾增强抑制性,实验结果见表3。

表3 钻井液体系抑制性评价结果

由评价结果可以看出,3种钻井液体系均具有较强的抑制性,防膨胀率和滚动回收率均在90%以上,其中油基钻井液体系抑制性最优。

2.1.3 沉降稳定性评价

重晶石沉降是高密度钻井液常见的问题,对比分析了3种钻井液体系在常温和高温条件下的沉降稳定性,通过计算沉降系数评价沉降稳定性的好坏,实验结果见表4。

表4 钻井液沉降稳定性评价

由实验结果可知,配方1钻井液体系沉降稳定性较差,配方2钻井液体系沉降稳定性较好,抗高温高密度油基钻井液体系沉降稳定性最好。

2.1.4 钻井液润滑性能评价

水平井钻井要求钻井液具有良好的润滑性,以降低钻具在井眼活动的摩阻。通常情况下油基钻井液体系润滑性能要好于水基钻井液,由于2套高密度水基钻井液只在直井中及井斜<45°的定向井中应用,没有在水平井中应用的先例,因此,室内评价了2种水基钻井液体系的润滑性能,并比较了水基钻井液和油基钻井液润滑性,具体结果见表5。

表5 钻井液润滑性能评价结果

钻井液润滑性好坏是影响钻井过程中钻具扭矩大小的关键因素,实践表明同样条件下高温高压井钻井扭矩较常规井严重,对于Ø149.2 mm井眼水平井高温高压钻井而言,扭矩显得尤为突出,钻井液润滑性直接决定了钻井液体系的选择。表3实验结果表明,2套水基钻井液润滑性较油基钻井液次之,但性能接近。为判断水基钻井液能否满足现场作业要求,根据本区块邻井钻进时的扭矩反算出实际的摩阻,利用wellplan水力计算软件分析了水基钻井液和油基钻井液钻进时的扭矩,发现水基钻井液接近Ø88.9 mm钻杆极限上扣扭矩。

2.1.5 钻井液储层保护性能评价

按照石油行业标准《钻井液完井液损害油层室内评价方法》(SY/T 6540—2002),室内选取目标地层的天然岩心,在压差3.5 MPa、温度80 ℃条件下对3种钻井液体系进行了储层保护性能评价[10],结果见表6。

表6 钻井液储层保护效果

从实验结果可以看出,钻井液污染天然岩心后直接反排渗透率恢复值均>80%,但污染15 d后,再进行直接反排,3套体系的渗透率恢复值在30%以下,岩心受到的污染伤害程度较严重,表明污染时间增长会加重储层岩心的伤害程度。

2.1.6 反排工艺参数研究

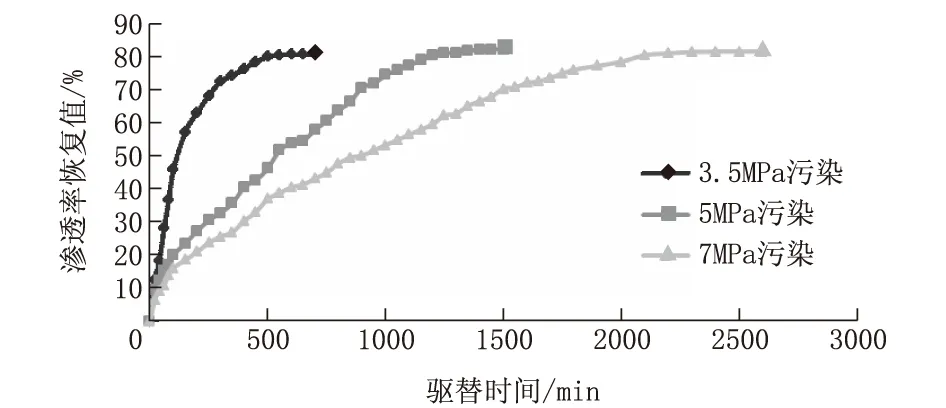

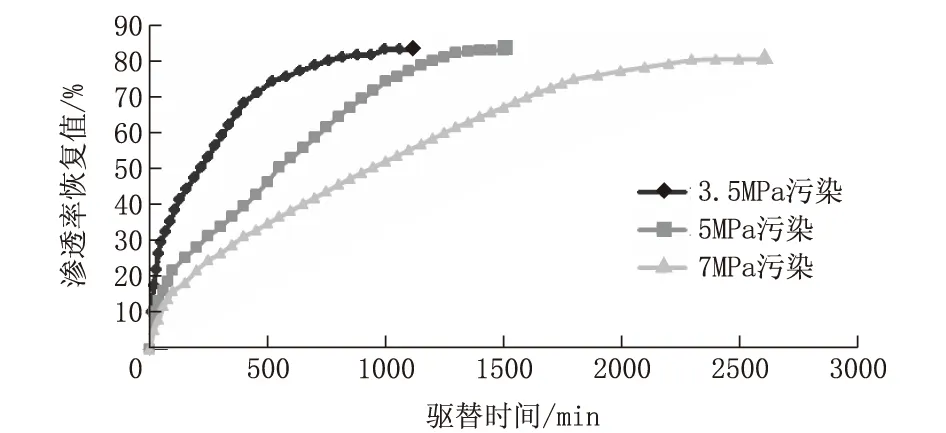

为了降低储层伤害程度,室内分别研究了反排压差和反排时间对岩心渗透率的影响规律,为确定反排工艺参数提供依据,不同反排时间对储层岩心渗透率恢复值的影响结果见图1和图2。

在低压力驱替条件下,随着时间的增加,渗透率恢复值逐渐增大,驱替10 h后2套体系在3.5 MPa压力下污染的岩心渗透率恢复值均达到了80%,随着污染压差的增大,反排趋于稳定的时间也会增加。在7MPa压力下污染的岩心通过36 h驱替后渗透率恢复值趋于平缓,达到80%左右。

图1 油基钻井液随不同驱替时间渗透率恢复值的变化

图2 水基钻井液随不同驱替时间渗透率恢复值的变化

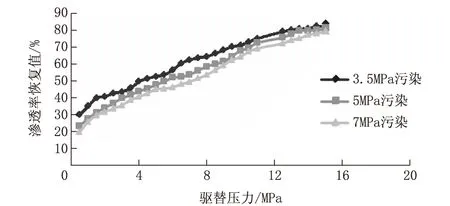

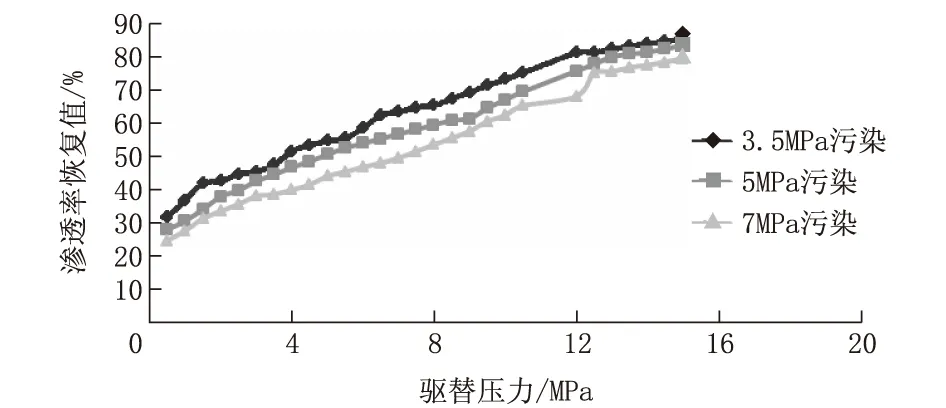

在不同反排压差对储层岩心渗透率恢复值的影响结果见图3和图4。

图3 不同驱替压力下油基钻井液渗透率恢复值

图4 不同驱替压力下水基钻井液渗透率恢复值

根据实验结果,随着反排压差的增大,2套体系污染后的岩心渗透率恢复值逐渐增大,在反排压差达到12 MPa时,油基钻井液与水基钻井液的恢复值均可达到80%以上。

2.2 高温高压小井眼水平井钻井储层保护配套措施

2.2.1 定量压差控制钻井技术

海上高温高压钻井期间为了平衡地层压力,一般采用过平衡的钻井的方式,钻井液密度控制不当是造成储层保护效果不佳的重要因素,严重时会压漏地层,造成严重的储层污染问题。高温高压小井眼钻井由于钻具与井眼间距小,且水平段安全密度窗口窄,加剧了井漏的风险。综合区域地震数据、测井资料、探井资料,建立目标区域地层压力三维精细压力模型,以高精度模型为基础,运用有限差分法对单井点进行压力预测,以储层压力三维精细描述为基础,针对不同的地层压力的井选用合适的钻井液密度,储层钻井作业中全过程实施井底压力ECD定量控制,控制当量钻井液密度比储层压力系数≯0.07 g/cm3,正压差控制在2 MPa以内,既保证高温高压钻井作业安全,同时提升储层保护效果。

2.2.2 控制滤失,提高封堵效果

钻入产层前,向钻井液中预先加入Carb10/40等超细颗粒的封堵材料,保证钻井液具有较强的封堵性;进入产层后,边钻边缓慢向循环系统补充粗颗粒的封堵材料(40目与250目混合超细碳酸钙、单封等)的胶液,提高钻井液的封堵性,严格控制钻井液的高温高压失水量<3.0 mL,提高泥饼的致密性减小滤液对产层的侵入,控制钻井液中低固相含量<4%,以减少劣质固相对储层的污染。

3 现场应用

优选的新型抗高温高密度油基钻井液在莺歌海盆地东方某高温高压气田进行了应用,高温高压储层段钻井作业整体顺利,没有发生因井漏引起的储层污染问题,井径规则保证了后期生产管柱的安全下入到位。定向井完井射孔液采用隐形酸完井液体系,封隔液采用有机磷酸盐体系,水平井采用裸眼方式,不破胶。使用海水清洗剂配方进行洗井,负压测试,在刮管后射孔段上下20 m替成射孔液,上部替成封隔液,完井液相对密度控制在1.35~1.46 g/cm3(负压值14.2 MPa),射孔液配方为:1.45 g/cm3甲酸钾盐水+3% PF-HCS(粘土稳定剂)+0.8%PF-HTA(隐形酸鳌合剂)+2% PF-JC1(缓蚀剂)+0.6% PF-SATRO-1(防水锁剂)。水平井完井期间使用原油基钻井液,中部完井管柱下入井后,井筒内替入密度1.45 g/cm3完井液进行负压测试(负压值14.2 MPa)及洗井。气田平均清喷时间14.05 h,较预计时间提前45%,气井投产后表皮系数0~0.79,清喷产量达到配产要求的1.75倍,其中F7h井清喷产量达到6×105m3/d,是配产产量的2.5倍,实现了良好的储层保护效果。

4 结论

(1)高温高压水平井钻井液体系选择是储层保护效果的关键,室内实验结果表明,与水基钻井液相比,油基钻井液体系更适合高温高压水平井作业需求。

(2)随着污染时间的增长,高密度钻井液体系会加重储层的污染程度,采用直接反排的方法无法降低储层的污染程度,通过提高反排压差和延长反排时间,是改善储层保护效果的有效措施。

(3)海上高温高压水平井钻井作业经验较少,由于受地质特征和井控风险的制约,需要在钻完井全过程中综合考虑影响因素,并制定有效措施,从而降低储层伤害程度,东方X井顺利投产且达到了良好的储层保护效果,为莺歌海盆地高温高压气田群的开发提供了宝贵的借鉴意义。

[1] 徐同台,赵敏,熊友明.保护油气层技术[M].北京:石油工业出版社,2008:62-77.

[2] 张洁,孙金声,杨枝,等.抗高温无固相钻井液研究[J].石油钻采工艺,2011,33(4):45-47.

[3] 姚少全,汪世国,谢远灿,等.有机盐钻井液的研究与应用[J].石油钻探技术,2001,29(5):43-45.

[4] 鄢捷年.钻井液工艺学[M].山东东营:石油大学出版社,2003.

[5] 谢克姜,胡文军,方满宗.PRD储层钻井液技术研究与应用[J].石油钻采工艺,2007,29(6):99-101.

[6] 程玉生,罗鸣,胡文军,等.莺琼盆地高温高压井水基钻井液技术[J].石油钻采工艺,2015,37(5):37-40.

[7] 杨春旭,唐洪林,崔海林,等.DP19井小井眼欠平衡长水平段水平井的钻井技术[J].天然气工业,2012,32(11):76-80.

[8] 岳前升,陈军,邹来方,等.沁心盆地基于储层保护的煤层气水平井钻井液的研究[J].煤炭学报,2012,37(2):416-418.

[9] 吴江,朱新华,李炎军,等.莺歌海盆地东方13-1气田高温高压尾管固井技术[J].石油钻探技术,2016,44(4):17-21.

[10] 李炎军,吴江,黄熠,等.莺歌海盆地中深层高温高压钻井关键技术及其实践效果[J].中国海上油气,2015,27(4):102-106.

[11] 刘晓栋,朱红卫,高永会.海洋超高温高压井钻井液设计与测试方法及国外钻井液新技术[J].石油钻采工艺,2014,36(5):47-51.

[12] 张金成,牛新明,张进双.超深井钻井技术研究及工业化应用[J].探矿工程(岩土钻掘工程),2015,42(1):3-11.

[13] 程玉生,罗鸣,胡文军,等.莺琼盆地高温高压井水基钻井液技术[J].石油钻采工艺,2015,37(5):37-40.

[14] 刘江华.高密度水基钻井液抗高温作用机理及流变性研究[D].山东东营:中国石油大学(华东),2009.

[15] 郭京华.伊朗Y油田高温深井防卡钻井液技术[J].特种油气藏,2012,19(5):135-138.

ResearchandPracticeofReservoirProtectionTechnologyinHighTemperatureandHighPressureSlimHorizontalWellDrillingandCompletioninWesternSouthChinaSea/

WUJiang,LIYan-jun,ZHANGWan-dong,WEILong-gui,RENGuan-long

(Zhanjiang Branch of CNOOC Ltd., Zhanjiang Guangdong 524057, China)

D7H well of Dongfang 13-1 of gas field in Western South China sea is the first offshore high temperature and high pressure slim horizontal well in China, its reservoir physical property is mainly of medium to low permeability, the drainage passage is easy to be blocked due to the use of the drilling fluid with high solid content, which causes reservoir damage; and being restricted by offshore completion method and up to 10 days retention time of drilling fluid in borehole, the extent of reservoir damage will inevitably be exacerbate. In view of this, a lot of indoor optimization evaluations were carried out, oil-based drilling fluid suitable for reservoir protection in offshore high temperature and high pressure slim horizontal well drilling and completion has been optimized. The pollution mechanism of high density drilling fluid is analyzed, the relationship among flow back pressure difference, flow back time and core permeability recovery results are studied and the measures to improve reservoir protection effect by flow back pressure difference increasing and flow back time prolonging are put forward. The experiment results show that after the core is contaminated by high density drilling fluid under high temperature, the initial permeability recovery value is about 85%, when the polluting time is up to 15 days, the permeability recovery value plunged to 30%, which shows that the longer the residence time of the drilling fluid in the reservoir, the more serious the pollution is; in the same displacement condition; along with the time prolonging, the permeability recovery value increases and becomes stable; the pressure difference increasing in flowback is conducive to increasing permeability recovery value, when flowback pressure difference reaches 12MPa, the permeability recovery value of drilling fluid system may be increased to more than 80%. The field application results show that the skin factor is zero in D7H well testing, production is 6.0×105m3/d, exceding proraton produciton nearly 3 times, good reservoir protection effects is

, which provides important reference for subsequent large-scale development of offshore high temperature and high pressure horizontal well.

high temperature and high pressure; slim hole; horizontal well; gas field; reservoir protection

TE24

:A

:1672-7428(2017)08-0018-05

2017-02-20;

:2017-05-11

国家科技重大专项课题“莺琼盆地高温高压钻井液及固井技术研究”(编号:2016ZX05024-005-006)

吴江,男,汉族,1983年生,油气井工程专业,硕士,从事海上钻井工程及储层保护研究工作,广东省湛江市坡头区南油二区研究院副楼六楼,wujiang2@cnooc.com.cn。