燃煤电厂湿式电除尘技术及应用

林国鑫

(福建龙净脱硫脱硝工程有限公司,福建 龙岩 364000)

燃煤电厂湿式电除尘技术及应用

林国鑫

(福建龙净脱硫脱硝工程有限公司,福建 龙岩 364000)

湿式电除尘器在我国燃煤电厂应用起步时间不长,但推广迅速,应用数量多。文章介绍了燃煤电厂湿式电除尘器技术及应用的研究成果和实践经验,涵盖选型设计、典型工艺及工程应用关键技术。

湿式电除尘器;复式结构;灰水分离装置

1 引言

燃煤电厂湿式电除尘器布置在湿法脱硫之后,湿式电除尘器对细微颗粒物有很强的脱除能力,对SO3、汞及多种重金属污染物也有一定的脱除能力,布置在湿法脱硫之后,可以有效控制“石膏雨”、PM2.5气溶胶、蓝烟酸雾的产生,起到综合治理的效果,在要求燃煤电厂达到燃气轮机超洁净排放的场合,显得更加重要。

湿式电除尘器在我国燃煤电厂的应用始于2012年,燃煤电厂湿式电除尘技术的研究可追溯到2010年,至今有近五年的历史,与世界发达国家相比,起步晚,时间短,但推广之迅速,应用数量之多,可谓世界之最,到目前为止已有约200多台、9000多万千瓦机组的应用。

2011年8月,国内建成首台1:1全尺寸湿式电除尘器试验装置,通过1:1全尺寸试验,总结出湿式电除尘器的喷淋规律,掌握了确保极板上获得均匀水膜的最佳配置和运行参数,确定了可以获得最佳电气运行参数的极配形式及喷淋与高压供电的匹配关系,解决了湿态下高压供电配置的问题。

2012年2月,中间试验装置在国内15t/h循环流化床锅炉的麻石脱硫除尘器后安装使用,验证了试验所得研究成果的正确和适用。

2012年7月,完成了灰水分离装置和水循环利用的试验研究;完成了燃煤电厂石灰石-石膏法湿法脱硫之后湿式电除尘器工业应用样机的设计、制造、安装调试;2013年1月国内首台湿法脱硫后金属板式湿式电除尘器在上海长兴岛第二发电厂67t/h炉12MW机组上成功投运,实测粉尘排放浓度为:1号机3.9mg/Nm3,2号机4mg/Nm3,实现了超低排放。

该项研究以《燃煤电厂PM2.5新型湿式电除尘技术及装备》为课题纳入2013年度中国国家高技术研究发展计划(“863”计划)。

2 湿式电除尘器的选型设计

湿式电除尘器与干式电除尘器机理相同,但介质条件有差异,导致选型设计、参数选择具有一定的特殊性。

2.1 介质的特殊性

燃煤电厂石灰石-石膏法湿法脱硫之后的湿式电除尘器,其面对的烟气介质有3个特性:饱和烟气含湿量大;呈酸性,腐蚀性强;所含颗粒物细微。介质的3大特性对湿式电除尘器的选型、结构、清灰方式、材料选择、供电会产生重大影响。

2.2 介质的理化特征

湿法脱硫后烟气介质所含颗粒物由两部分构成,一部分是前端除尘装置未除尽,又经湿法脱硫洗涤后逃逸的烟尘,其主要成分是SiO2、Al2O3,粒径大部分在10μm以下,另一部分是脱硫塔逃逸的脱硫反应物,其主要成分是硫酸盐,即CaSO4·2H2O(石膏),粒径细微及少量未反应的CaCO3,粒径取决于磨制工艺。

烟气中所含气体介质主要有NOx、SO2、SO3、HCl、HF、NH3,多数以气溶胶的形态存在,粒径属亚微米级或微米级。此外,烟气中还有大量雾滴和水汽。

2.3 介质的电气特征

无论是固体颗粒物还是气溶胶,由于雾滴和水汽的作用而失去其固有的电气特征,易于荷电和捕集,没有高比电阻和反电晕产生,但大量荷电的细微颗粒物和气溶胶,如PM2.5和SO3气溶胶,停留在空气中,形成空间电荷,其极性与放电电极相同,能够抑制电晕放电而发生电晕封闭,除尘性能因此受到影响,这是湿式电除尘器选型和设计时要特别关注的。

2.4 特定工艺的影响

潮湿的细微颗粒物捕集到收尘极板上,现有振打的方式已不能实现有效清灰,用水冲洗是目前普遍采用的有效方法,这也是湿式电除尘器得名的原因。于是,极板上均匀水膜的取得,喷淋冲洗制度,材料的抗结垢、抗腐蚀、抗电蚀能力成为影响湿式电除尘器性能和寿命的重要因素,选型和设计中应加以考虑。

喷淋冲洗产生的灰水,又脏又酸,直接外排会产生二次污染,且耗水量大,灰水的循环使用是湿式电除尘器设计必须解决的重要问题。

2.5 选型设计指导原则

湿式电除尘器的选型设计仍然采用多依奇公式:

其中:

η — 湿式电除尘效率,%;

A — 总集尘面积,m2;

Q — 处理烟气量,m3/s;

e — 近似2.718;

w — 驱进速度,m/s;

SCA — 比集尘面积,m2/m3/s;

κ—指数0.5。

除尘效率与烟气流速成反比,与粉尘粒径成正比,选型设计时应充分考虑,类比时需合理修正。连续喷淋对除尘效率提高有利,选型时可适当考虑。

利用试验数据进行选型设计时,要充分考虑模型与实际之间的偏差,选取适当的修正系数。修正系数一般取值小于1,SCA修正系数一般取值大于1。

烟气流速一般取2~3m/s。

气流分配与分布应通过CFD数值模拟,必要时利用物理模型试验校正。

3 对典型工艺的适应性研究

燃煤电厂湿法脱硫后湿式电除尘器面对潮湿、腐蚀和细微颗粒物的介质特性,极板的适应性研究围绕材料的电气特性、抗结垢、抗腐蚀、抗电蚀展开。对比材料用不锈钢金属极板、导电玻璃钢极板、柔性(膜)极板。

3.1 材料的电气特性

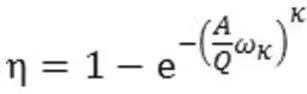

不同材质的极板,同极距300mm,在潮湿环境中通上高压,测试其伏安特性,研究其电气特性。结果表明,不锈钢极板的二次电压为60kV、丙纶(柔性)极板的二次电压为48kV、碳纤维(柔性)极板的二次电压为32kV。不锈钢极板的起晕电压为18kV、丙纶19kV、碳纤维的起晕电压为10kV。伏安特性如图1。

图1 金属极板与柔性极板的伏安特性对比

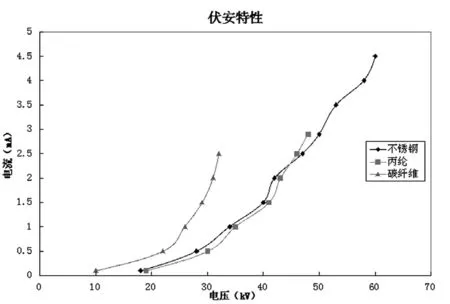

金属极板与导电玻璃钢极板的电气特性对比试验,在相同极距和相同温度(70℃)条件下进行。结果表明,金属极板的二次电压为61kV,导电玻璃钢极板的二次电压随材料导电性的提高而提高,表面电阻为50Ω的导电玻璃钢极板的二次电压为51kV,500Ω的导电玻璃钢极板的二次电压为48kV,105Ω的导电玻璃钢极板的二次电压为33kV。伏安特性如图2。

图2 金属极板与导电玻璃钢极板的伏安特性对比

试验表明,金属极板的电气性能优于非金属(膜和导电玻璃钢)极板的电气性能,导电玻璃钢极板的电气性能随着材料电阻的增高而降低。

3.2 材料的抗电蚀

金属极板与导电玻璃钢极板的抗电蚀对比试验,在相同极距和相同温度(70℃)的条件下进行,通过长时间耐电弧冲击,测试伏安特性变化。结果表明,金属极板的二次电压基本维持在55~56kV之间,二次电流维持在5~5.7mA之间,极板没有被击穿;50Ω玻璃钢极板的二次电压基本维持在47~48kV之间,二次电流维持在3~3.5mA之间,极板没有被击穿;500Ω玻璃钢极板的二次电压和二次电流持续下降,二次电压由约47kV下降至约33kV,二次电流由3.3mA下降至1mA左右,已被击穿;105Ω玻璃钢极板,经受5min的电火花击打之后,二次电压立即下降,极板与阴极线之间出现拉弧现象。

试验表明,金属极板的抗电蚀能力优于导电玻璃钢极板,导电玻璃钢极板的抗电蚀能力随着导电性能的提高而提高。

3.3 材料的抗结垢

金属极板与非金属极板的抗结垢试验,在模拟湿式电除尘器的运行条件下进行,通过考察,对比不同材质的极板在同等条件下挂灰和清除的能力。结果表明,金属极板易清洗,不易结垢;导电玻璃钢极板较难清洗,较易结垢;柔性极板难清洗,易结垢。

3.4 材料的抗腐蚀

不锈钢极板的腐蚀试验在实验室进行,对304、316L、445、ND钢、2205、2507等几种典型不锈钢,在50℃恒温条件下做试样浸泡腐蚀试验,硫酸溶液浓度分别为10%、15%、20%、25%、30%,浸泡时间24小时,测量腐蚀量,推算各种材料的年腐蚀率,为正确选用极板材质提供依据。同时将不同材质的不锈钢试样悬挂在实际运行的湿式电除尘器中进行对比试验。结果表明,316L不锈钢是适应目前应用条件,性价比最高的不锈钢材料;2205不锈钢可应用在腐蚀性更强,有特别要求的场合。

4 工程关键技术研究

4.1 紧凑型结构

在国内,绝大多数燃煤电厂场地有限,从湿法脱硫的吸收塔到烟囱之间不仅场地狭窄,且管道密布,支架林立,而湿式电除尘器由于用水清灰,为保证清灰效果,极板高度不能过高,目前,国际上通用的极板高度仅8m,湿式电除尘器要达到一定的性能,就要有足够的规格,占地面积比较大,因此,再要布置湿式电除尘器,显得异常困难,不解决紧凑结构技术,就要影响湿式电除尘器的应用。

解决场地问题,首先要因地制宜选择湿式电除尘器的结构形式,或立式,或卧式。立式比较适合小机组,大机组一般都用卧式。

对卧式湿式电除尘器而言,实现紧凑结构的出路有两条,一是向空中发展,二是内部结构的紧凑布置。向空中发展有二个途径,一是复式布置,二是加高极板。

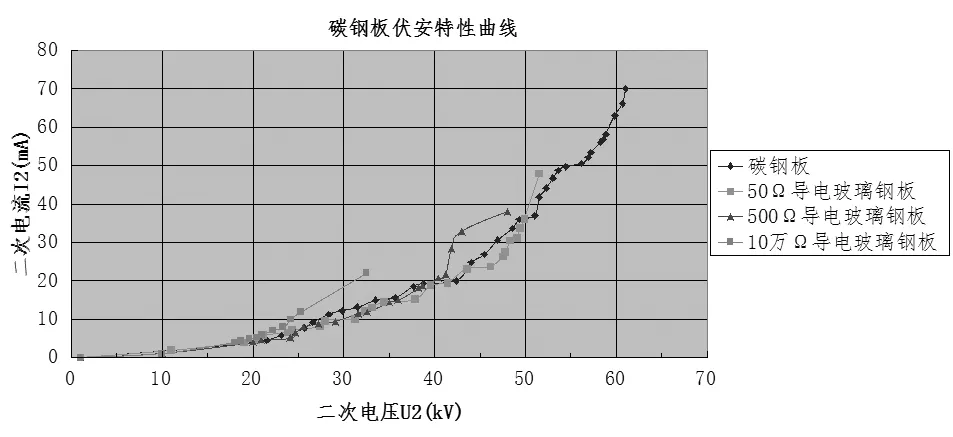

复式布置,要解决上层清灰水对下层电场的影响,下层阴极悬挂结构,下层电场的维修更换,上、下层烟气量的分配和电场内气流分布等问题。为此,开展了结构设计研究、CFD计算机数值模拟和物理模型模拟研究,解决了上述问题。复式结构可节约占地面积50%。图3是复式湿式电除尘器在330MW机组、670MW机组上的应用。

图3 华电淄博330MW(左)大唐黄岛670MW(右)机组复式湿式电除尘器

内部结构的紧凑研究主要从阴极系统结构着手,在分析了阴、阳极系统配置,阴极系统侧部悬挂与顶部悬挂的结构差异之后,确定采用顶部悬挂可以进一步缩小长度方向的占地面积,但需要着重解决喷淋系统的布置与阴极悬挂系统的干涉和阻碍。如果解决了这些问题,可实现顶部悬挂,单电场湿式电除尘器,长度方向可节约1.45m。

4.2 灰水分离器

湿式电除尘器的清灰水,必须经过灰水分离后才能循环使用。

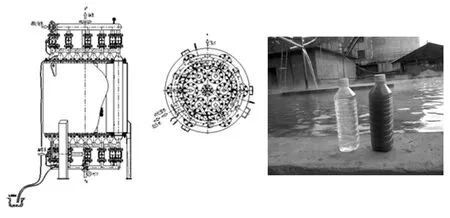

对高浓度灰水,宜采用过滤分离以适应湿式电除尘器连续作业需求。现有的过滤技术有滤网过滤、介质过滤等,应用于不同场合。但类似湿式电除尘器,需过滤大量细颗粒物的过滤装置尚不多见,需要开发研究。在解剖分析典型过滤器结构和应用问题后,对过滤结构进行创新改进,实现细颗粒物的有效分离,满足湿式电除尘器应用需求。新型灰水分离器及分离效果如图4。

图4 新型灰水分离器(左)及分离效果(右)

5 案例

河北国华定州发电有限责任公司4号炉660MW机组湿法脱硫后配套一台湿式电除尘器,于2014年11月完成改造投入运行。2015年9月测试,烟气排放浓度1.8mg/Nm3。设备如图5。

Wet ESP Technology and Application in Coal-fired Power Plant

LIN Guo-xin

(Fujian Lonjin Desulfurization and Denitration Engineering Co., Ltd, Fujian Longyan 364000, China)

The paper introduces wet ESP technology and research results and practice experiences, key technologies of containing mode selection design, typical technologies and engineering applications in coal-fired power plant.

wet ESP; compound structure; separating device of ash and water

图5 国华定州660MW机组湿式电除尘器

X701 文献标志码:A 文章编号:1006-5377(2017)09-0036-04