电除尘器本体设计制造的优化方法探讨

吕群

(大唐环境产业集团股份有限公司,北京 100097)

电除尘器本体设计制造的优化方法探讨

吕群

(大唐环境产业集团股份有限公司,北京 100097)

尽管高效供电电源已在电除尘器技术领域得到广泛的发展和应用,但如何更好地保障电除尘器在长期运行中节能降耗,包括如何更好发挥高效供电电源的效率,这需要电除尘器在本体设计和制造工艺上进行细化和改进。文章就影响电除尘器节能降耗的本体设计和制造工艺方面的细节问题进行阐述,同时提出了改进方法与建议。

电除尘器;节能降耗;本体设计和制造工艺

近年来,火电机组应用电除尘器技术领域已推出很多有利于节能降耗的新技术,但对于火力发电厂辅机设备来说,电除尘器仍是火力发电厂的高耗能设备之一。以600MW机组配套两台双室四电场电除尘器为例,当配套采用高效电源(高频电源+脉冲电源)供电设备时,运行耗电也要在500kW以上,若机组年运行4000h,则电除尘器的年耗电量约为200万kW·h,以上网电价0.415元计算,如再加上电除尘器无益的电能损耗,年运行费用仅电费就约100万元。这个例子表明,电除尘器即使采用了高效供电电源技术,在节能降耗方面也明显有挖掘潜力。

1 电除尘器节能降耗现状

目前,我国火力发电领域烟气治理应用最广的除尘技术主要是静电除尘技术、滤袋除尘技术,及二者结合的电袋除尘技术。电除尘器在应对越来越严格的环保排放标准方面,又出现了干式电除尘器和湿式电除尘器,技术应用方面又有移动电极技术、导电滤槽技术、关断振打技术等。在配套供电电源方面,高频电源、脉冲电源等高效电源技术的发展已经日趋成熟。上述技术的发展,使得现阶段的电除尘器与过去工频电源的常规电除尘器相比,节能降耗方面已取得了巨大的进步。但相比之下,电除尘器本体设计与制造工艺由于长期受市场激烈竞争的影响,本体制造商出于降低制造成本的目的,导致电除尘器的本体设计粗放、工艺粗糙、新技术应用迟缓,这种现状已成为影响电除尘器进一步节能降耗的重要因素。因此,优化和深化电除尘器本体结构的设计与工艺,使之更有利于结合高效电源开展节能降耗工作,让电除尘器本体设计与制造工艺顺应节能降耗的要求,已成为一个重要课题。

2 电除尘器结构设计与工艺影响节能降耗的几个关键点及解决措施

2.1 阳极板或阳极板排的安装方式

阳极板不仅仅是建立电场,生成电晕,对粉尘进行荷电的关键部件,而且是收集粉尘,尽可能抑制粉尘二次扬尘或避免粉尘黏附产生反电晕的关键部件,为此,阳极板或阳极板排的安装方式,对这些因素起着非常关键的作用。图1、图2、图3是目前常见的阳极板和阳极板排的安装方式。

图1 阳极板吊挂在阳极框架梁且阳极框架梁担挂在大梁上的安装

图2 阳极板吊挂在阳极横梁且阳极横梁直接担在大梁上的安装

图3 阳极板固定在阳极横梁且阳极横梁直接固定在大梁上的安装

在火电机组配套电除尘器逐步大型化的前提下,很多实际应用的阳极板长度已达到16米,导致阳极板顶部振打已不适用,侧部机械振打方式就成为普遍的应用方式,这种振打方式决定了在极板顶部一定范围内,振打加速度与传递存在最弱的区域,如随极板长度的增大,不能很好地选配振打力,这个区域就会产生积灰,当积灰严重时,将导致电场发生反电晕。图3中电场通道顶部严重积灰现象,已让该电场无法运营。事实上,就是主观上认为没有发生反电晕的电除尘器,这个区域因振打加速度减弱的影响,造成板面灰尘始终高于极板下部,在灰尘厚度不足以崩塌下落之前,整个电场的供电受到这部分灰尘的影响,就会增大电除尘器的电能损耗,这种现象在一电场表现的并不明显,但越是到末级电场,表现就越为明显。

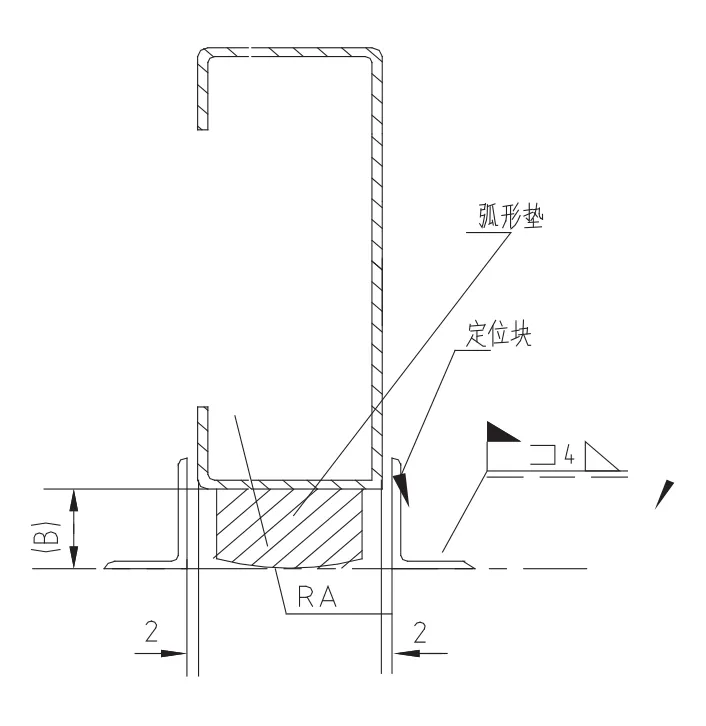

对于采用阳极板排横梁安装方式的电除尘器,横梁与壳体大梁安装的接触部位,应以圆弧形线性接触为主(如图4),避免使用直接横担或焊接的结构方式,采用圆弧形线性接触结构后,对于阳极板排横梁限位间隙,试验验证单侧应保持2mm的间隙,并且随极板长度的变化该间隙也有微量调整,在现场施工安装中,定位块不留限位间隙的做法必须要予以杜绝。对于单片阳极板采用吊挂在固定梁上的安装方式,需从接触方式、挂钩结构及阳极板上部法向加速度的试验情况,优化吊挂结构设计,实际安装中要严控安装程序与步骤。

图4 阳极板横梁支点圆弧线性结构示意

2.2 阳极板长度增加后的细节设计不足

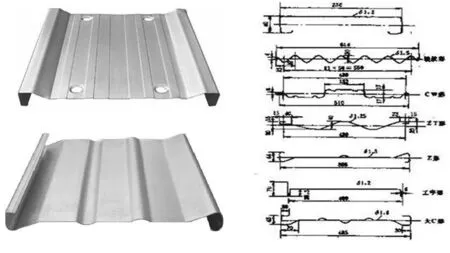

由于火力发电单机机组向超临界(600MW)、超超临界(1000MW)、高效超超临界(1350MW)大型化发展的需要,电除尘器阳极板设计长度也从早期的12~14米向16米发展,且不少的电除尘器设计选择的阳极板超过了16米,如大唐彬长电厂16.3米的阳极板,这个长度超过了行业标准《电除尘器阳极板》(JB/T5906-2007)适用范围“不大于16,000mm”的要求。 实际上作为2007年的行业标准,肯定是不能满足电除尘器快速大型化发展的需求,但这之中也有一个问题,12米极板的尺寸,在16米及以上时应该有所不同,但是从国内电除尘器制造商普遍的设计选择看,极板宽度和极板防风槽尺寸并没有变化,而相反受市场竞争激烈的影响,极板防风槽尺寸还被有意缩减。在振打设计方面,除了加大振打锤外也没有大的结构尺寸变化,这种现状就加重了极板顶部振打加速度与传递最弱区域的形成,再加上阳极板或阳极板排安装方式的影响,以及现有结构下振打力一味增加的瓶颈问题就变得更为明显。实际上,一些导电滤槽可取得惊人的效果,与阳极板从12米增加到16米,而防风槽没有变化甚至缩减有一定的关系。图5是目前常用480的C型和Z型阳极板。

图5 常用阳极板形式与规格尺寸

对于阳极板长度增加后的细节设计不足的问题,需要阳极板的生产制造商在研究不同极板长度情况下,极板宽度和极板防风槽尺寸的相应变化,改变极板长度变化而宽度、防风槽尺寸一成不变的配套现状,如果结构设计允许,可考虑沿着气流方向,电场通道内的最后一块极板末端防风槽采用导电滤槽的结构设计。

2.3 防止或减缓阴、阳极腐蚀的投入不够

通常新建电除尘器投入运行时,只要不存在安装质量问题,其效率、能耗都是稳定的,但随着投运时限的增加,电除尘器的除尘效率及运行能耗也会逐步变差,这里除了其他的设备因素外,关键的一个因素就是阳极板面的锈蚀。国内火力发电厂的大型电除尘器在早期研发时,很大程度借鉴了日本静电除尘器株式会社的电除尘器、德国鲁奇公司的系列电除尘器、丹麦F.L.史密斯公司的电除尘器技术,这些电除尘器技术的最初阴极线,甚至阳极板都是不锈钢材质,如宝钢配套引进的日本电除尘器的阴极线和阳极板就都是不锈钢材质。从当时的电除尘器排放标准与能耗要求不高的实际国情出发,我国自主研发的电除尘器逐步将阴、阳极改为碳钢材质,但是现阶段,我国对火力发电厂粉尘排放要求已越来越严,甚至已严于西方国家的排放要求,在节能降耗方面也提出了国家中长远规划,为此,依然采用早期粗放型的制造工艺,已明显带来设备后续运行能耗增加的问题,所以,未来电除尘器如何解决运行时限增长,极板锈蚀挂灰对除尘器效率和能耗的影响,应该说已是个较为迫切的研究课题。

相对于电除尘器阴极线,如何防止、减缓阳极板腐蚀是问题的关键,在使用不锈钢材质造价高、投入大的不利因素下,开发具有耐高温、附着力强、表面质量好、耐酸腐蚀、导电性强、经济适用性好的导电防腐涂层是一个很好的技术方向。

2.4 招标技术规范在执行中的重视度不够及现场检测手段不足

在节能降耗的大背景下,相对完整的招标技术规范书应包括细节要求,如:振打装置应保证电极整体产生足够强的法向加速度、集尘极系统支吊方式及导向方式、最小振打加速度、振打位置等,这些内容指标都应该在投标书、技术协议中明确体现。作为电除尘器的用户,未来不仅要关注排放、效率、漏风、阻力等一些大的客观指标,更要关注影响长期运行节能指标的设计与工艺环节,并且从电除尘器建设时就做到控制和监测,在冷态升压前后进行试验检测。同样,对于电除尘器性能验收测试单位,未来对于振打加速度的现场测试、阳极板顶部积灰的检测,也应成为考验电除尘器性能是否合格的指标,相对于此的检测方法和检测设备也需要有所发展。

3 结语

2015年,国务院印发《中国制造2025》(国发〔2015〕28号);2016年底,国务院印发《“十三五”节能减排综合工作方案》(国发〔2016〕74号),国家发改委、环保部、科技部、工业和信息化部四部委联合颁布《“十三五”节能环保产业发展规划》,这一系列的高端部署,预示着未来一段时期内,“制造强国”“节能减排”将成为贯穿我国国民经济发展和产业结构调整的重要主题。电除尘器作为火力发电厂辅机的关键设备之一,目前仍然属于耗能高的设备,而且未来在“制造强国”“节能减排”的大方向下,电除尘器不仅仅只是高效率电源技术方面的发展,在本体设计差异化、制造工艺精细化等方面的发展,更是电除尘器“节能降耗”的基本保障。

[1] 邓艳梅,彭朝钊,刘俊.电除尘器脉冲电源研究[J].强激光与粒子束,2016,28(5):145-150.

[2] 张谷勋,熊茂.我国电除尘电源的现状与未来 [J].电源世界,2012(10): 25-28.

[3] 胡志光,贾博强.中国电除尘器与袋式除尘器的现状比较与分析[J].环境与科学管理,2012,37(12):93-97.

[4] 党小庆,杨春方,王迪,等.电除尘器收尘极板表面电流密度分布实验研究[C].第十一届电除尘学术会议论文集 ,2005:71-74.

[5] 潘民兴.电除尘器振打锤尺寸对振打加速度的影响[J].电力科技与环保,1994(3):32-33.

[6] 黎在时,赵传武.原式电除尘器简介[J].工业安全与环保,1980(4): 45.

Discussion on Optimization Method of Reality Design and Manufacture of ESP

LV Qun

X701 文献标志码:A 文章编号:1006-5377(2017)09-0033-03