状态信息在装备维修中的应用研究

王 丁,诸雪征,王宇光,裘 实,李春龙

(防化学院 防化装备系, 北京 102205)

【装备理论与装备技术】

状态信息在装备维修中的应用研究

王 丁,诸雪征,王宇光,裘 实,李春龙

(防化学院 防化装备系, 北京 102205)

采集、存储并获取装备在工作运行过程中产生的各类状态信息,将其应用于维修工作,能有效提升维修效率;通过分析装备维修基本内涵,深入研究了基于维修状态信息——故障码的装备故障检测分析,按照FTA定性描述、序关系法排序、模糊集合论量化分析的流程方法处理获取的故障码,实现了装备故障分析,最后通过某型装备故障分析验证了该方法的可行性。

装备维修;状态信息;故障树;序关系法;模糊集合论

装备维修过程中,通过可靠的检测手段如嵌入式数据终端,能及时获取反映装备技术状况的各类状态信息,这其中既包括装备工作信息、故障信息、报警信息以及自检信息,也包括能够反映装备故障现象的故障码,这些状态信息经处理和分析后用于装备维修工作,可充分延长装备有效寿命,减少维修工作量和人为差错,节省维修经费,提高维修效率。

1 装备维修基本内涵

装备维修是指为保持或恢复装备良好的技术状态而进行的维护和修理活动,目的是预防和减少故障发生,保持装备规定技术状态。随着嵌入式系统在装备维修领域的逐渐应用,通过数据终端获取装备状态信息,开展视情维修,采取技术措施恢复或改善其规定的技术状态,为故障解除提供数据支撑,可提高维修精准性和效率,这就需要在获取装备维修数据信息的基础上,对故障类型、故障部位、状态参数、故障原因、故障机理、故障特征值等进行深入分析,然后解决装备维修相关问题。

2 状态信息的维修应用描述

基于维修工作基本内涵与任务剖析,状态信息的应用主要包括视情维修;试运转维护;等级维护;故障分析;故障预测。

视情维修即通过获取装备明确的、定量的故障判据,判断装备是否已达到故障状态,从而确定维修时机,这项工作的关键是在装备寿命周期内,按计划进行定量数据的采集和存储,确定装备功能参数指标是否在规定的限度内,掌握装备技术状况。试运转维护即针对新的或大修后的装备,在使用初期获取其状态信息,检查各部件运行参数是否合规,行程、压力和张力是否正常,整机性能是否完好等。等级维护即通过分析装备使用时间、摩托小时、开机时间、行驶里程等技术参数,确定装备维护的内容、时机和等级。故障分析即获取装备状态信息中的故障码后,通过相关方法流程处理,对故障码进行分析解读,确定故障部位和故障原因并依据分析结果展开科学维修活动。故障预测是按照一定的模型算法如神经网络和灰色系统组合法,对选取的状态信息进行数据挖掘,在装备发生故障前知悉其可能的发生时间、故障部位等,针对性地开展预防性维修工作。

状态信息在装备维修中的具体应用较多,限于篇幅,本文描述了以上5项,下面对其中第4项(故障分析)进行详细论述。

3 装备维修中的故障分析研究

装备发生故障时,它的状态信息——故障码由数据终端采集存储。笔者已完成的某型装备的故障码、故障现象、原因及排除方法相关工作如表1所示,读取故障码可查找与之映射的故障现象。但是,导致装备故障现象的原因往往不止一个,比较复杂难以判断,需要通过一定的算法解决此类问题。

故障树法作为大型装备和系统可靠性分析常用方法之一,可以直观、形象的把装备故障与导致该故障的各种原因以树形图呈现出来,避免人为主观判断,使建立的模型更加符合实际;序关系法可按照维修领域专家经验对故障原因进行大致排序;模糊集合论可处理包含不确定性和模糊性的对象,能够量化处理装备部组件介于正常和故障的多状态系统。故障分析时,首先用故障树对故障现象定性描述,再用序关系法将故障树底层的各故障原因排序,最后按照排序对故障原因发生概率值模糊量化,三者结合可使故障分析准确和针对性强。

表1 部分故障码及常见故障分析与排除

3.1 故障树定性分析

故障树分析大体包括以下几个步骤:

1) 确立顶事件。顶事件就是人们不期望发生的事件,也是分析的对象事件。本文顶事件可通过读取故障码,查找与之对应的装备故障确定。

2) 系统学习。顶事件确定后,充分掌握其所在系统的工作原理、影响因素及工作步骤,对该事件做出正确判断。

3) 搜集数据。广泛搜集装备历史维修和故障数据资料,掌握装备及各组成单元发生的故障类型、故障现象和故障机理等。

4) 建立模型。通过以上步骤,确定导致装备故障的各种因素和途径,从顶事件开始演绎故障的发生,用逻辑门连接事件与下层事件,逐层演绎到各基本事件。

3.2 序关系法初步排序

计算指标权重步骤如下:

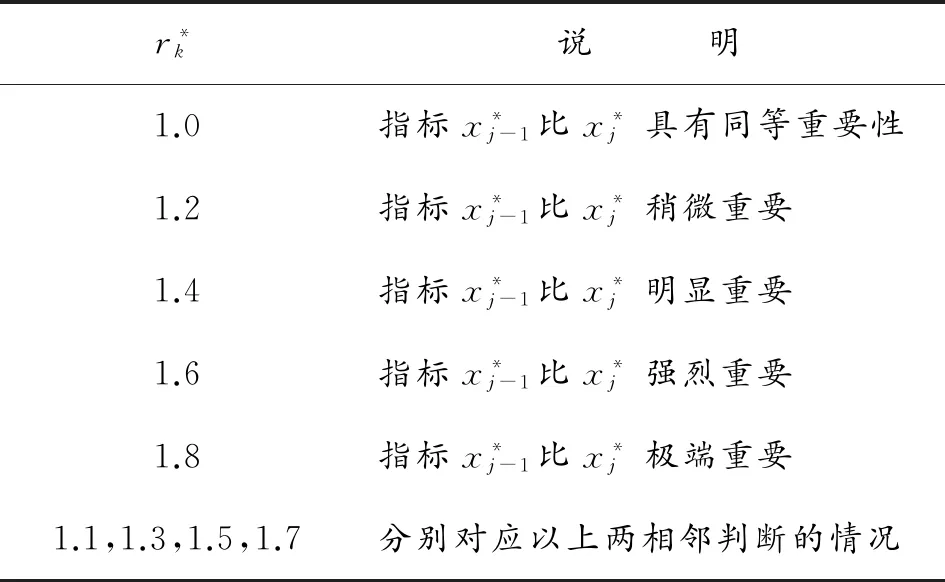

表2 基于序关系法的故障原因相对重要性赋值

3.3 模糊集合论量化分析

装备故障分析中,常用模糊语言如“故障率高”、“比较可靠”等定性描述,对这些问题量化处理,要用到模糊概率假设,即用模糊数表示事件发生概率,刻画装备系统及组成单元的故障行为。

模糊集合论常用的隶属度函数主要有三角分布、正态分布和指数分布。三角隶属度函数分布主要适用于复杂系统、机械装备等模糊因素,本文采用三角隶属度函数描述和计算故障原因概率,模糊数的计算和处理如下。

3.3.1 确定概率值处理

3.3.2 非三角模糊数处理

部分概率数据可能以非三角隶属度函数分布计算和统计,比如正态分布、梯形分布和指数分布等,需要进行三角模糊数转换,先求出非三角隶属度函数重心概率值作为m,再将其转换为三角模糊数(l,m,u)。

3.3.3 语言变量模糊数处理

故障分析中常用专家评分法对难以得出确定原因的项目打分,此时专家往往倾向于用“比较低”和“相当高”这样的语言变量来对故障原因进行评价。因此可用语言值集合{非常小,小,比较小,一般,比较大,大,非常大}或{VS,S,FS,M,FB,B,VB}表示故障概率的语言评价,对应的模糊数近似表示如图1所示。

图1 语言值模糊数近似值

从图1可知,语言值模糊数之间有所重叠,例如某一故障原因造成的故障概率为0.72,它在集合元素“比较大”的隶属度为0.8,而在“大”的隶属度只有0.2。根据语言值所对应隶属度函数的重心定义线性有序集P={VS,S,FS,M,FB,B,VB},再分别转换为三角模糊数。

3.3.4 3σ表征法

车辆类装备系统多为机电设备,这类装备故障行为的故障率数据大多难以获取或未经统计,可以利用3σ表征法定量分析故障概率。

3σ表征法简单实用,由一组至少包含3人及以上的专家组织进行,分别给出各故障原因发生概率的估计值,取各估计概率均值m,方差σ,设这组估计概率值服从正态分布,估计值落在区间[m-3σ,m+3σ]的概率为99.7%,因此设l=m-3σ,u=m+3σ,估计的故障概率值可转换为三角模糊数(m-3σ,m,m+3σ)。

3.4 故障分析流程

综合故障树定性描述、序关系法影响因素排序以及模糊集合论量化处理方法,装备故障分析步骤如下:

1) 读取故障码,根据故障机理分析,找出与之映射的故障现象;

2) 将故障现象作为故障树顶事件,使用顶事件、中间事件和基本事件以及各种逻辑门构造故障树;

3) 按照有统计数据的故障原因、无统计数据的故障原因和其他模糊事件将故障树中所有故障原因分类;

4) 按照序关系法对各故障原因或基本事件进行重要程度分析排序;

5) 通过装备可靠性手册及历史故障数据等途径获取有统计数据的故障原因故障率,结合概率密度函数获得确切的发生概率;

6) 运用模糊隶属度函数、语言值评价和专家评判等方法获取无统计数据故障原因和模糊事件发生概率;

7) 按照上述模糊数的处理原则,将步骤5)和步骤6)获取的几类故障原因发生概率归一化,统一用三角模糊数表示;

8) 定性分析和定量分析模糊故障树结果,给出维修建议。故障分析步骤和流程如图2所示。

图2 装备故障分析流程

4 应用实例

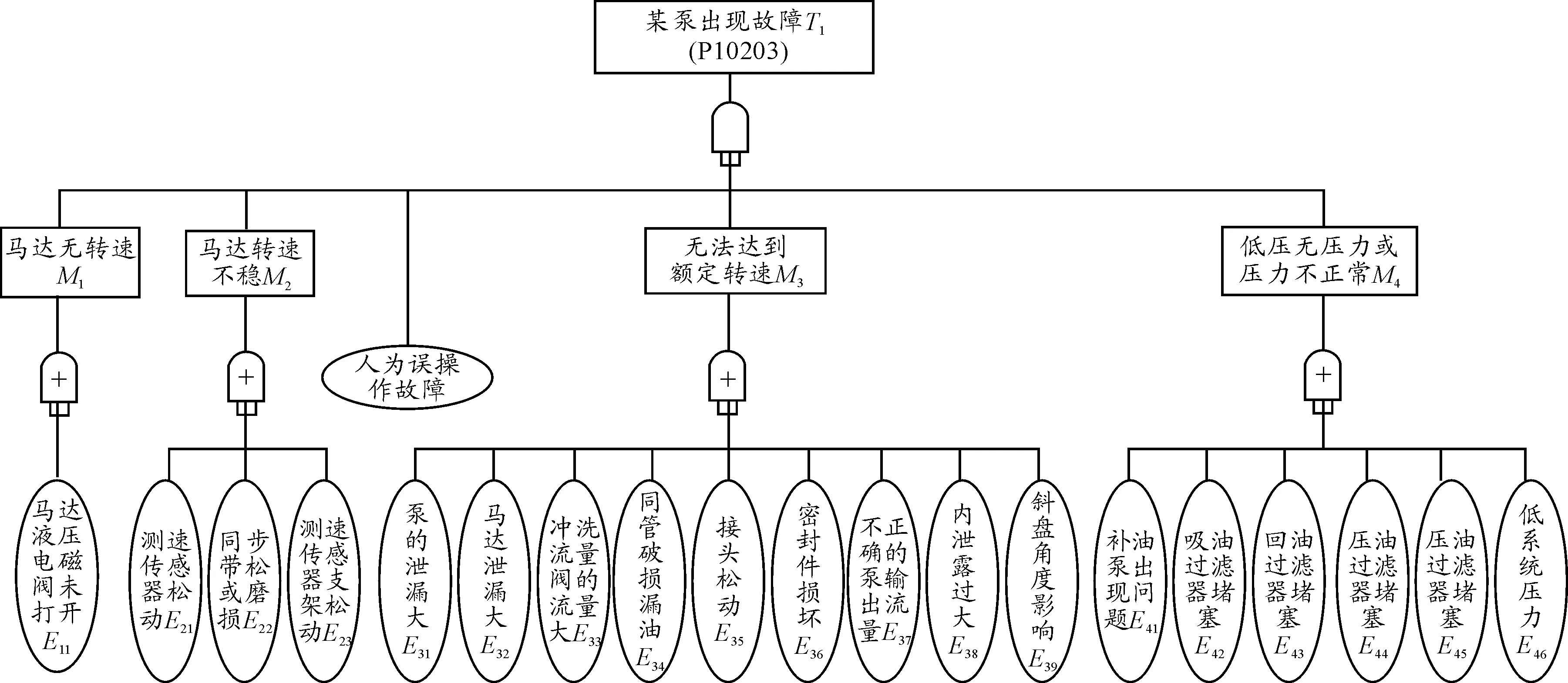

以某型装备某泵系统故障为例说明故障分析过程。从数据终端存储的装备状态信息中读取到故障码P10203后,找出与之映射的故障现象,通过故障机理分析,构建故障树如图3所示。

为简化分析,这里选取故障子树M3为例,其中E34、E35、E36和E39为有统计数据资料的故障原因,其余为无统计数据资料故障原因。通过序关系法得到各故障原因重要程度排序,如表4所示。

表4 各故障原因重要程度一览表

图3 某泵系统的故障树

这里需要注意的是,通过序关系法得来的各故障原因数值代表了其重要程度,可看做辅助故障分析的优选线性有序集,而非故障发生概率。

确定概率值故障原因集合为{E34=0.15,E35=0.2,E36=0.10,E39=0.07},波动上下限范围为E34(-0.05,+0.10),E35(-0.08,+0.08),E36(-0.07,+0.10),E39(-0.01,+0.05),用专家评判法和3σ表征法对无确定概率值的故障原因和其他模糊事件进行评估,归一化后结果见表5。

根据上表三角模糊数中位数可对故障发生概率值进行大小排序,结果为:E35>E31>E34>E32=E36>E33>E39>E37>E38。与序关系法排序不同的是,后者密封件损坏对故障现象的影响程度大于马达泄露大,以及E39、E37、E38事件内部排序略不同,其余影响程度大的故障原因排序一致,印证了该方法对故障分析的有效性和准确性。

通过概率值排序可知: 各故障原因的影响程度; 排序在前的接头松动、泵泄露和油管破损对系统故障影响大,维修时重点检查接头状况,及时更换泄露过大的元件、磨损件和油管,可大幅度减少泵无法达到额定转速这一故障; 泵输出斜盘角度不正确和内泄漏等对系统故障影响较小,应放在后面进行检测,可提高维修效率。

表5 基本故障原因发生概率

5 结论

针对某型装备某泵系统故障进行算例分析,结果表明,状态信息及其分析处理技术能较好实现故障精准定位与原因剖析,为维修决策提供科学量化建议,有利于提高维修效率、降低维修费用、延长装备寿命。

[1] 胡宝清.模糊理论基础[M].武汉:武汉大学出版社,2004.

[2] 赵艳萍,贡文伟.模糊故障树分析及其应用研究[J].中国安全科学学报,2010,12(6):81-87.

[3] 陆广华.浅析电控汽车故障和故障现象及故障码之间的关系[J].机械与电子,2009,23(7):89-90.

[4] 张耀辉.装备维修技术[M].北京:国防工业出版社,2008.

[5] 刘勇,胡柏青.基于故障树的导航装备故障诊断专家系统研究[J].海军工程大学学报,2002,14(1):41-44.

[6] 宾泽云,陈元华.故障码数据流在汽车故障诊断与排除中的应用[J].桂林航天工业高等专科学校学报,2010 (3):322-324.

(责任编辑周江川)

ResearchonApplicationofStateInformationinEquipmentMaintenance

WANG Ding, ZHU Xuezheng, WANG Yuguang, QIU Shi, LI Chunlong

(Department of NBC Defense Equipment, Institute of NBC Defense, Beijing 102205, China)

By collecting, storing, obtaining state information of equipment in operation of the process produced all kinds of state information, and applying it to maintenance work, we can effectively improve maintenance efficiency. Through analyzing the basic connotation of equipment maintenance, we study the problem of equipment fault detection and analyze it in depth based on maintenance status information:fault code. We process the obtained fault code according to process and method made of FTA qualitative description, order relation method sorting and quantitative analysis of fuzzy set theory to realize equipment fault analysis. Finally, the method is tested feasibly through a certain type of NBC defense equipment fault analysis.

equipment maintenance; state information; FTA; order relation method; fuzzy set theory

2016-09-27;

:2017-04-25

王丁(1987—),男,助理工程师,主要从事装备保障信息化与仿真研究。

10.11809/scbgxb2017.09.007

format:WANG Ding,ZHU Xuezheng,WANG Yuguang,et al.Research on Application of State Information in Equipment Maintenance[J].Journal of Ordnance Equipment Engineering,2017(9):31-35.

TJ315

:A

2096-2304(2017)09-0031-05

本文引用格式:王丁,诸雪征,王宇光,等.状态信息在装备维修中的应用研究[J].兵器装备工程学报,2017(9):31-35.