基于SPC的薯条切割过程质量控制

朱晓琳,朱玉杰*,徐琳

(1.东北林业大学 工程技术学院,哈尔滨 150040;2.陆逊梯卡华宏(东莞)眼镜有限公司,广东 东莞 523000)

基于SPC的薯条切割过程质量控制

朱晓琳1,朱玉杰1*,徐琳2

(1.东北林业大学 工程技术学院,哈尔滨 150040;2.陆逊梯卡华宏(东莞)眼镜有限公司,广东 东莞 523000)

为解决某企业薯条在生产加工的切割过程中质量不稳定的问题,应用统计过程控制(SPC)方法,结合统计学原理进行分析讨论。本文选取影响该企业薯条切割过程质量稳定性的关键特性值——长度为控制对象,通过控制图对这一过程进行分析,利用鱼骨图和5M1E等手段找出影响过程稳定性的系统因素,实施改进。改进后切割工序能力Pp=0.77,Ppk=0.63,PPM=23434.82,相当于Ⅲ级水平,表明过程能力尚可。研究结果充分说明利用SPC技术对薯条生产过程实施质量控制,能够使薯条长度值的波动明显降低,从而使切割过程质量处于统计受控状态,工序能力得到显著提高。另外,利用PDCA循环持续改善,可以提高切割过程质量稳定性,防止不合格品的产生。

质量控制;统计过程控制(SPC);控制图;薯条

0 引言

SPC即统计过程控制(Statistical Process Control),它借助数理统计方法,被用来分析和评价生产过程,及时发现出现的系统性因素,同时采取可行措施消除不良的影响,使整个过程保持在仅受随机性因素影响的受控状态,以达到控制质量的目的[1]。目前国外己经将SPC的研究应用到了各个领域当中,并提出了多种应用情况[2-5]。SPC技术不仅仅在机械、汽车制造业以及药品等领域有了成功的范例[6-9],现如今也逐渐被应用于食品加工过程中的质量控制。Ittzés[10]运用SPC方法来监测奶油加工过程,并建议使用不同的控制图来监测不同成分的变化。Srikaeo等[11]将SPC引入到饼干的烘烤过程中,找出了影响工序能力不足的质量特性以及存在较大波动的关键过程。贡照明[12]将SPC应用到面包重量控制过程中,优化了面包重量控制系统。刘锐等[13]将SPC技术应用于挂面加工过程中,使和面过程的工序能力和加工质量有了明显提高。SPC方法可用于奶油、饼干和面包的生产过程中,但目前尚未见在薯条生产过程中有相关研究。

本文在对薯条加工工艺流程全面分析的基础上,针对切割过程进行研究,确定了薯条的关键质量特性——长度值作为研究对象。通过对关键点工序的监测,搜集并整理数据,结合SPC技术,分析薯条切割过程,并通过鱼骨图、5M1E法找出影响薯条产品质量波动的系统因素,提出有效的改善措施,并对改善结果进行工序能力评估。

1 材料与方法

1.1 SPC基本原理

SPC是一个反馈系统[14],一方面通过控制图分析过程的稳定性,另一方面对过程质量进行评价[15]。反馈图如图1所示。

图1 统计过程控制反馈系统图Fig.1 Statistical Process Control Feedback System

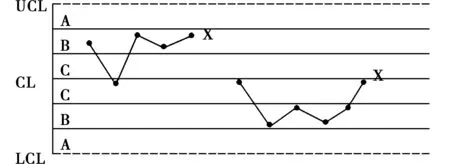

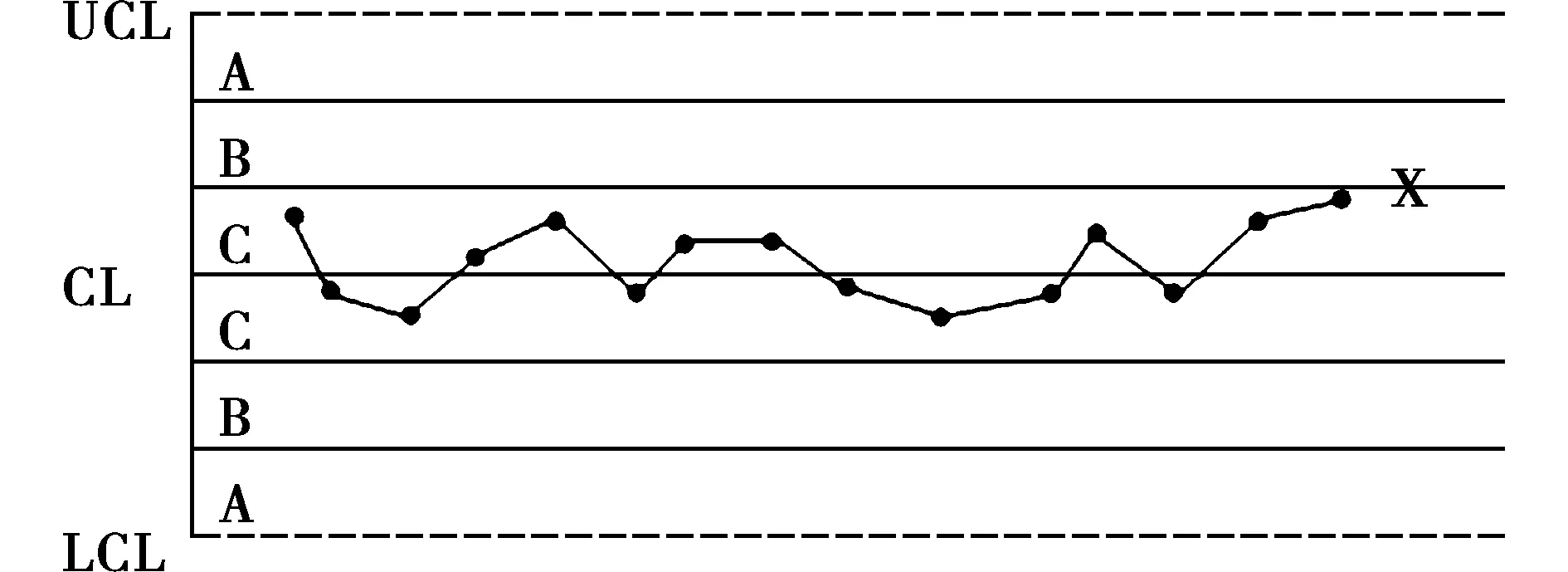

(1)判断控制图异常准则。判断控制图异常的准则如图2所示[16]。

(a)准则1:一点落在A区以外

(b)准则2:连续9点落在中心线同一侧

(c)准则3:连续6点递增或递减

(d)准则4:连续14点中相邻点上下交替

(e)准则5:连续3点中有2点落在中心线同一侧区以外

(f)准则6:连续5点中有4点落在中心线同一侧的C区以外

(g)准则7:连续15点在C区中心线上下

(h)准则8:连续8点在中心线两侧但无一在C区中

(2)过程能力指数。过程能力指数(Cp)是衡量控制图有效性的重要指标,工序能力是否满足技术要求,需要进行过程能力分析。其判断标准见表1[17]。

表1 Cp(Cpk)范围与质量特性过程能力综合评定表

为衡量过程初始能力大小,用Pp=T/6S(S为样本的标准差)计算该过程的性能指数(Performance of Precision),表示该初始过程满足工序技术要求的程度。Cp(Cpk)与PPM的关系[18]见表2。

表2 Cp(Cpk)与PPM的关系

1.2 取样与数据采集

选取M工厂生产的薯条产品A进行实验,在连续生产的15 h内,每半个小时进行一次取样检验,实验数据见表3,薯条生产加工工艺流程如图3所示。

1.3 数据处理与统计分析

当样本容量不相同时,记件式计数值数据应当使用不合格品率控制图(P图)对生产过程进行控制。

(1)计算各组样本的不合格品率,记入表3中,计算公式为

pi=。 (1)

(3)计算控制界限,记入表3中,P图的控制界限计算公式为

(2)

式中:n为子组大小。

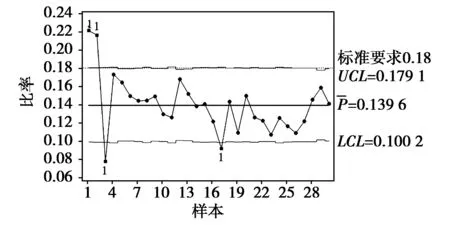

(4)绘制长度的P控制图,如图4所示。

图3 薯条加工工艺流程Fig.3 French fries Production Process

图4 A产品长度的P控制图Fig.4 P control chart of product A length

由图4在长度特性值的P控制图中可以看到,第1个样本点和第2个样本点高于控制限,第3个样本点和第17个样本点低于控制限。此时可以判断薯条切割过程质量严重失控,应及时分析产生异常的原因,并予以改进。

第1、2个样本点高于控制限,是由于对当时原料的判断不准确,导致进入切割工序的马铃薯分布不均匀,每个水枪与马铃薯的匹配率低,因此从切割工序出来的短条和边角料偏多,而又没有及时调整边角料去除器,还是维持在“1.2,1.2,1.0,1.0”的参数设置,同时短条去除筛子未及时更换,仍然保持为18 mm孔隙大小的筛子。当发现长度不合格品急剧超过上限值时,领班迅速采取措施以保证产品合格率,但当时并没有分析其根本原因,仅仅调整了短条去除筛子的尺寸,从18 mm更换至22 mm。在做试验后不合格数急剧下降,因此出现了第3个样本点的情况,但此时短条浪费率极高,在短条废料流中发现很多大于2英寸(该薯条产品合格长度标准值为2英寸)的薯条。此时分析根本原因,是由于切割工序的进料马铃薯分布不均匀导致,因此进行切割分级棍的调整,保证每个水枪与土豆的配比率由原来的60%达到75%,之后从第4个样本点开始不合格品率趋于正常值。

第17个样本点低于控制限,是由于3号分选设备“下背景”产品流右侧进水雾,导致照相机拍照时识别右侧来料薯条均为瑕疵条,因此去往自动瑕疵切除器(ADR)的坏料增多,由于已经超过ADR的运行能力,导致刀辊乱切,因此返回短条去除筛子的短条数量大量增多,超出了短条去除器的工作能力,有部分短条进入“好条流”中,导致长度过短,低于控制限。

(5)剔除异常值,计算过程能力指数。

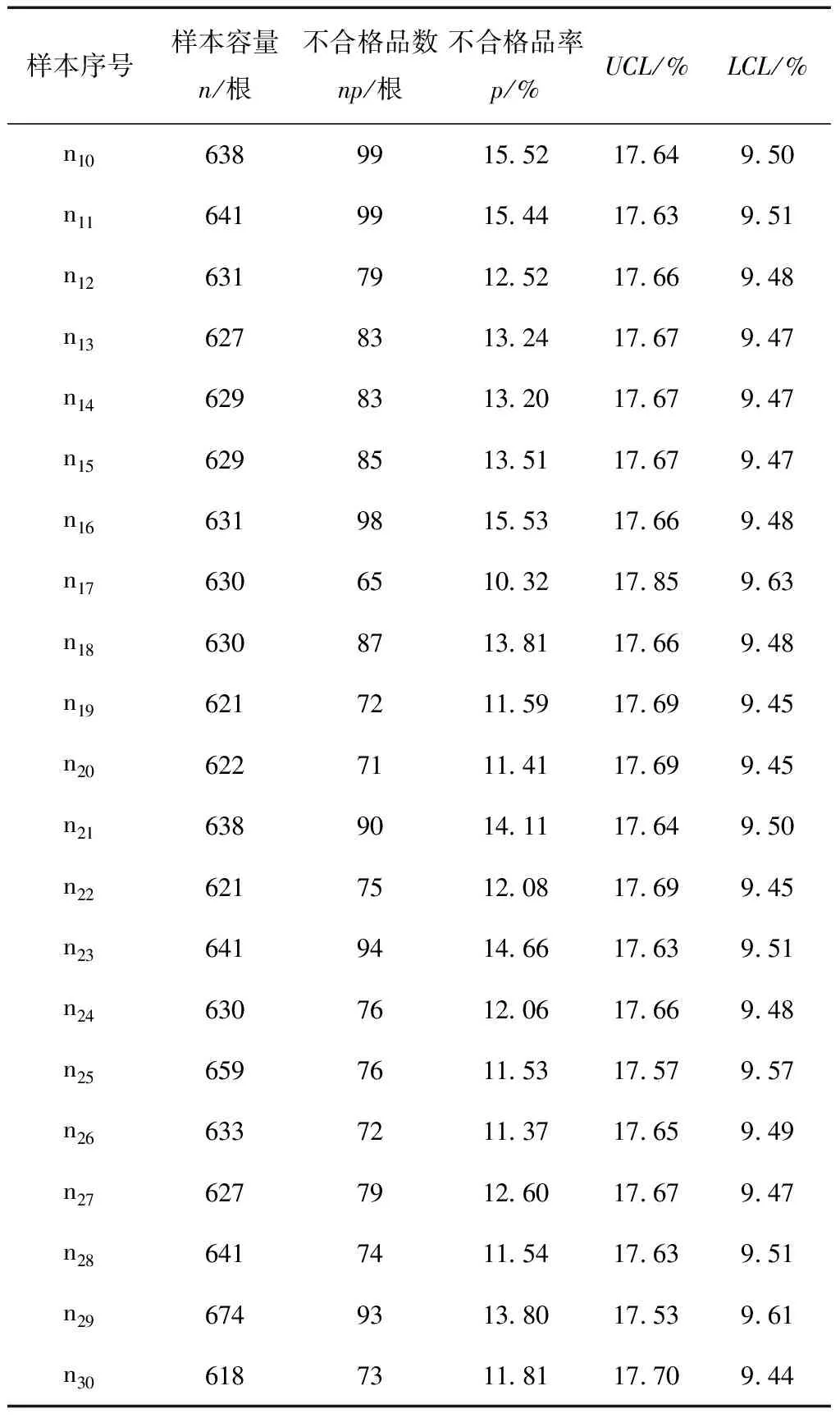

将异常值剔除后,重新计算修正后的不合格品率,重新绘制P控制图,如图5所示。

图5 修正后长度的P控制图Fig.5 P Control chart of corrected length

由图5可以发现,所有的点子都在其相应的控制限以内,表明此时过程处于统计控制状态。进一步计算过程能力指数,如图6所示。

由图6可以看到,Pp=0.68,Ppk=0.56,PPM=42 427.52,由表1和表2可知,此时对应的过程能力等级为Ⅳ级,表明过程能力不充分,继续寻找原因,采取措施加以改善。

2 改善措施与结果分析

2.1 查找质量波动原因

利用鱼骨图(鱼骨图又称因果图,用来表示质量特性波动与其潜在原因的关系,把对问题有影响的因素进行分析和分类并绘制成图)的方法,结合5M1E(人、机、料、法、环、测)的手段来查找质量波动的原因。如图7所示。

图6 修正后长度的过程能力Fig.6process capability after correction

图7 长度的鱼骨图Fig.7 Fishbone diagram of length

2.2 提出改善措施

(1)操作工需要定期到切割平台观察土豆来料情况,以便及时判断原料调整参数设置。

(2)去皮操作工要及时了解折断条试验结果,以便及时调整PEF电脑功率。

(3)领班在原料发生变化时,应及时通知各岗位操作工,以便操作工对设备做适当调整。

(4)分级辊目前是对马铃薯最小的宽度方式进行分级,不能够与各水枪配合准确,因此造成配比率低,导致浪费。

(5)切割操作工长度实验结果没有及时反馈给分选操作工,导致筛子的设置没有及时更新。

(6)口袋分级器目前由于齿轮损坏,无法进行手动调整,需要维修部门配合设备维护。

(7)“干接收区”操作工在原料变化时应及时做原料长宽比试验,若不符合标准时应及时通知领班。

(8)生产线长度试验由于目前是人工查数,2kg的试验量过大,耽误时间,应减少试验量,缩短试验时间。

(9)在试验取样点旁边加试验台,方便操作工及时做试验。

2.3 改善后结果分析

按照讨论和分析结果制定质量改善方案,并在实际生产中进行调整。对薯条产品A的生产过程重新进行监测并采集数据,见表4。

表4 改进后的长度的统计表

续表4 改进后的长度的统计表

2.3.1 绘制控制图

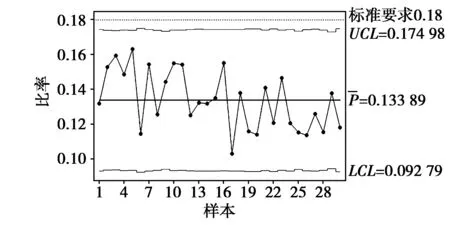

改善后长度的P控制图如图8所示。

图8 改善后长度的P控制图Fig.8 P control chart of length after improvement

2.3.2 分析讨论

由图8和图4比较可知,不合格品率平均值由13.96%下降为13.39%,下降了0.57个百分点,同时上限制UCL由17.91%下降为17.50%,说明产品长度合格品由勉强满足要求上升为超过标准要求值0.5个百分点。

根据控制图的判断原则,由图8可知,第二回监测中的样本点均处在控制范围内,并且排列呈随机性,无明显倾向和规律。说明通过以上措施基本消除系统内的异常波动,证明改善后的薯条的切割过程已经处于受控状态。

2.3.3 计算工序过程能力

利用MINITAB软件进一步计算过程能力,如图9所示。

图9 改进后长度的过程能力分析Fig.9 Process capability analysis of length after improvement

由图9可知,改进后的切割工序的Pp=0.77,Ppk=0.63,PPM=23 434.82,相当于Ⅲ级水平,表示过程能力尚可,应继续采用控制图等对生产过程继续监测,实现将分析用控制图转换为控制用控制图。

2.3.4 持续改善

针对以上问题,需要对生产过程按照戴明环PDCA的方式持续改善,使每一个过程点都处于稳定的受控状态,来保证速冻薯条生产过程整体受控。薯条生产过程的PDCA持续改善按照如图10所示的过程循环进行[19]。

(1)Plan 计划

分析影响速冻薯条生产过程不稳定的问题,通过根源性分析找出影响其长度问题的根本原因,采取制定多个短期目标计划逐步改善的方法,针对各个过程关键控制点制定逐步改进的计划和措施。

(2)Do 执行

按照上一步制定的程序和计划在各个关键控制点实行过程改进,并对已经实施了改进的控制点重新采集数据,为下一步的过程改进评估做好准备。

(3)Check 检查

对改进后的速冻薯条生产过程各个控制点采集的数据进行整理和统计分析并绘制控制图,通过对比改进前后控制图的变化,来分析和判断各个控制点采取的改进措施的有效性。

(4)Action 纠正

根据上一步改进前后控制图对比分析结果,对已经完善的关键点工序进行标准化,对未完成的控制点讨论研究制定新的计划,想办法缩减实际结果与计划目标的差距,为执行PDCA 下一次循环做准备。

对速冻薯条生产过程中质量状况的控制和改进是一个循序渐进、不断完善的过程,其中涉及到企业最高的管理人乃至每个工人、每个环节,包括了对管理方式的变革、对设备功能的改善以及对工人操作方式的改进等。

图10 PDCA过程循环示意图Fig.10 PDCA process cycle diagram

3 结论

利用不合格品率控制图(P控制图)对薯条切割过程中的长度进行分析,发现长度值中点子超出界限,说明切割过程质量处于统计失控状态。针对这一问题,采用鱼骨图和5M1E查找造成质量波动的原因,并进行改善,改善后切割工序的Pp=0.77,Ppk=0.63,PPM=23 434.82,相当于Ⅲ级水平,表示过程能力尚可。

此外利用PDCA循环持续改善,随时掌握生产过程中出现的偏差,从而使工序参数的波动处于预测范围内。

通过对薯条切割工序过程质量控制的研究,进而利用SPC技术实现对产品整个生产过程的实时监控,通过控制图及时发现产品异常,迅速作出反应,有效预防不合格品的产生,从而提高生产过程稳定性。

[1] 马逢时,周障,刘传冰.六西格码管理统计指南[M].北京:中国人民大学出版社,2011.

[2] Zhu Y D,Wong Y S,Lee K S.Framework of a computer-aided short-run SPC planning system[J].The International Journal of Advanced Manufacturing Technology,2007,34(3/4):362-377.

[3] Costantino F,Di Gravio G,Shaban A,et al.A real-time SPC inventory replenishment system to improve supply chain performances[J].Expert Systems with Applications,2015,42(3):1665-1683.

[4] Chiu C C,Shao Y E,Lee T S,et al.Identification of process disturbance using SPC/EPC and neural networks[J].Journal of intelligent manufacturing,2003,14(3):379-388.

[5] Kourti T.Process analysis and abnormal situation detection:from theory to practice[J].IEEE control systems,2002,22(5):10-25.

[6] 张娟,陈云.基于SPC的压铸质量监控技术研究[J].机械工程与自动化,2017(2):152-154.

[7] 王桂英,韩东,庞晓飞,等.汽车发动机装配线的SPC质量控制系统设计[J].中国农机化学报,2016,37(2):174-179.

[8] 李轩,胡雨时,杨楠.浅谈统计过程控制在汽车制造白车身关键尺寸控制中的应用[J].中国战略新兴产业,2017(8):121-123.

[9] 王拥军,孟忠华.统计过程控制在血液制品质量管理中的应用初探[J].中国输血杂志,2014,27(11):1149-1151.

[10] Ittzés A.Statistical process control with several variance components in the dairy industry[J].Food Control,2001,12(2):119-125.

[11] Srikaeo K,Furst J,Ashton J C.Characterization of wheat-based biscuit cooking process by statistical process control techniques[J].Food Control,2005,16(4):309-317.

[12] 贡照明.SPC方法在食品加工质量控制中的应用[D].上海:复旦大学,2002.

[13] 刘锐,魏益民,张波.基于统计过程控制(SPC)的挂面加工过程质量控制[J].食品科学,2013,34(8):43-47.

[14] 费一正,汪惠芬,刘婷婷,等.基于SPC的车间制造质量管理系统研究[J].制造业自动化,2011,33(10):43-46.

[15] 韩伟,谢小珏,管宇,等.速冻方便食品生产卫生监控中SPC技术的运用[J].食品工业,2013(4):35-38.

[16] 宋明顺.质量管理学[M].北京:科学出版社,2012.

[17] 丁宁.质量管理[M].北京:清华大学出版社&北京交通大学出版社,2013.

[18] 石枫.能力指数Ppk,Cpk,Cmk在实际工作中应用的探讨[J].电子测试,2014(20):29-31.

[19] 温德成.质量管理学[M].北京:机械工业出版社,2013.

QualityControlinCuttingProcessofFrenchFriesBasedonStatisticalProcessControl

Zhu Xiaolin1,Zhu Yujie1*,Xu Lin2

(1.College of Engineering and Technology,Northeast Forestry University,Harbin 150040; 2.Luxottica Tristar, Guang Dong Dongguan 523000)

In order to solve the problem of instability in the cutting process of French fries in an enterprise,statistical process control(SPC)method was introduced,and the principle of statistics was used to analyze and discuss.Length,the key characteristic value which influences the quality stability of French fries cutting was chosen as the control object,and the process was analyzed by the control chart.Fishbone diagram and 5M1E were used to find out the system factors that affected the process stability and to improve them.After improvement,the cutting process capability wasPp=0.77,Ppk=0.63,PPM=23 434.82,which was equivalent to level III,indicating that the process capability was acceptable.The result showed that using SPC to implement quality control of French fries production process could reduce the fluctuation of the chip length,and make sure the quality of the cutting process under statistical control,and improve the process capability.Using PDCA cycle could improve the stability of cutting process and prevent the production of unqualified products.

Quality control;statistical process control(SPC);control chart;French fries

S 273

:A

:1001-005X(2017)05-0072-07

2017-4-19

哈尔滨市科技创新人才研究专项资金项目(2014RFXXJ108)

朱晓琳,硕士研究生。研究方向:工业工程。E-mail:zhuxiaolin0315@163.com

朱玉杰,博士,教授。研究方向:工业工程。E-mail:zhuyujie004@126.com

朱晓琳,朱玉杰,徐琳.基于SPC的薯条切割过程质量控制[J].森林工程,2017,33(5):72-78.