对选矿厂磨矿工艺"两段两闭路"改为"一段两闭路"技术改造论证说明

刘波

摘 要:根据公司的意见,选矿厂对现有的磨矿工艺流程进行"一段磨矿两段分级"改造论证,论证说明如下:经查阅资料,两段分级一段磨矿的工艺在国内外均没有相关的实践,我选厂的工业试验属于第一家,改造后的日处理矿量没法有效的计算,有可能改造后日处理矿量能达到700t/d,也有可能只能达到350t/d,下面就按照日处理550t/d来展开论述。

关键词:选矿厂磨矿工艺;改造;预算;电耗

1选矿厂磨氰车间工艺现状

选矿厂磨氰车间工艺流程为日处理矿量1100t/d,一段磨矿为球磨机MQY3245,分级设备为旋流器FX-500*4,一段磨矿的合格产品为-200目64 2%;二段磨矿为球磨机MQY2740,分级设备为为旋流器FX-300*6,二段磨矿的合格产品为-200目88 2%;浸出的浓度为47 2%,22KW的浸出(吸)槽为Ф7500*8000为10台,前2台预浸,后8台浸吸。

1.1改后工艺状况

选矿厂磨氰车间改后工艺流程为日处理矿量550t/d,一段磨矿为球磨机MQY3245,分级设备为旋流器FX-500*4,不合格产品进入3245球磨机再磨,磨矿的合格产品为-200目64 2%,进入二段分级;二段分级设备为为旋流器FX-300*6,二段分级的不合格产品通过一段分级设备FX-500的沉砂箱进入球磨机3245再磨,二段分级的合格产品为-200目88 2%,进入15m高效;浸出的浓度为47 2%,22KW的浸出(吸)槽为Ф7500*8000为8台,前1台预浸,后7台浸吸。

1.2改造工艺的优缺点

(1)改造工艺的优点:改造后可能实现磨矿氰化的连续开车,理论上可以稳定氰化工艺参数,便于工艺流程的管理,对氰化工艺指标的提高有好处;

(2)改造后的缺点:改造后会造成电费、备品备件、工资等成本费用的增加,以及工业试验可能出现的问题。

1.3改造简要说明

(1)现有工艺设备不变,将二段分级设备FX-300的沉砂通过一个8寸PE三通,两个8寸闸门,4个8寸PE弯头,(90度,45度各2个),30mPE管连接,接入FX-500的沉砂箱。

(2)开浸出(吸)槽为Ф7500*8000为8台,前1台预浸,后7台浸吸。停开2#浸出槽和4#浸吸槽。将5#浸吸槽的原往4#串炭管改为往3#串炭管。

(3)压风机开2台FHOG-180A。

2 1200吨间断运转与一段磨矿连续运转能耗概算分析

选矿厂每年生产天数按330天计算,按照年处理18万吨矿量,由于目前二道沟矿量较多,矿石较硬,平均日处理矿量约1100吨,1200吨磨矿一年下来开车时间163天,停车时间167天。电费按照0.66元计算。由于1200吨系列间断开车需要开三台压风机,改为一段磨一段分级连续开车只开两台压风,通过计算两个系列使用的压风电耗基本持平,以上对比就没有考虑压风的耗电量。

2.1 1200吨间断开车能耗分析

3.2*4.5球磨电机630KW,2.7*4.0球磨機电机400KW

(1)球磨电机电耗:(630+400)*0.8*24*163*0.66=212.75万元

(2)衬板损耗计算:

每次开停车期间准备时间合计约1小时,这1小时球磨做的基本上是无用功,按照衬板价格8800元/吨,一套衬板30吨,每套衬板处理矿量17万吨,通过2013年和2011年衬板的使用寿命对比,2013年间断开车衬板的使用寿命为少处理约1万吨矿量,折合衬板重量1.8吨。2.7*4.0球磨机一套橡胶衬板处理矿量约为45万吨,价格15.5万元,处理一吨矿折合衬板价格15.5/45=0.34万元,每年处理18万吨矿衬板的价格18*0.34=6.20万元

3.2*4.5一套衬板费用30*8800=26.4万元

3.2*4.5衬板无用功损耗费用为:1.8*8800=1.58万元

间断开车一年衬板的总费用:26.4+1.58+6.20=34.18万元

2.2钢球损耗计算

由于钢球在球磨里即滚动又相互砸,损耗量约为衬板的2倍以上,按照钢球5000元/吨的价格计算

3.2*4.5钢球无用功损耗费用为:1.8*2*5000=1.8万元

(1)渣浆泵电耗

3.2*4.5渣浆泵90KW,2.7*4.0渣浆泵110KW,15米底流泵30KW,泵房尾矿泵55KW。

渣浆泵电耗费用为(90+110+30+55)*0.8*24*163*0.66=58.87万元.

(2)浸出槽电耗

目前浸出槽在球磨机停车时,采取运转半小时停止一小时的间歇开动方法,能耗为{22*10*0.8*24*163+22*10*0.8*16*(365-163)}*0.66=82.98万元

(3)空压机电耗

选矿厂2台132KW,2台90KW,空压机,球磨运转时启动两台132KW,1台90KW,停机时启动1台132KW的空压机。

{(132+132+90)*0.8*24*163+132*0.8*24*167}*0.66=101.05万元

(4)压滤工段总电耗

絮凝剂搅拌槽5.5KW,浓密机5.5KW,100平陶瓷过滤机2台67KW,大立泵:15KW,传输皮带10条,112KW。

压滤主要设备总能耗:(5.5+5.5+67+15+112)*0.8*24*163*0.66=42.34万元

1200吨间断开车磨氰、压滤车间主要设备总能耗为:

212.75+34.18+1.8+58.87+82.98+101.05+42.34=533.97万元

3将1200吨改为一段磨矿连续运转能耗

磨矿日处理矿量按550吨/天计算,处理18万吨矿,磨矿、压滤需要连续运转330天。2.7*4.0球磨机停用,浸出槽停用两台,压滤100平陶瓷过滤机停用一台。

93.1球磨电机电耗

630*0.8*24*330*0.66=263.45万元

3.2衬板损耗

由于3.2*4.5球磨机连续运转,并且日处理矿量为550吨,台效约为22.92吨/小时,3.2*4.5球磨机没有满负荷运转,导致衬板磨损量增加约1倍,这样每年约使用衬板2套。2.7*4.0球磨机停用,衬板没有磨损,一套衬板处理矿量约为45万吨,价格15.5万元,处理一吨矿折合衬板价格15.5/45=0.34万元,每年处理18万吨矿衬板的价格18*0.34=6.20万元

衬板总费用:30*8800*2-18*0.34=46.6万元

3.3渣浆泵电耗:

3.2*4.5渣浆泵90KW,2.7*4.0渣浆泵110KW,15米底流泵30KW,泵房尾矿泵55KW。

渣浆泵电耗费用为(90+110+30+55)*0.8*24*330*0.66=119.18万元.

3.4浸出槽电耗:

(1)浸出槽电耗:22*8*0.8*24*365*0.66=81.40万元

(2)为了进一步提高浸出、吸附率开动10个浸出槽电耗:

22*10*0.8*24*365*0.66=101.76万元

3.5空压机电耗:

(1)启动8个浸出槽时启动两台132kw空压机:

132*2*0.8*24*330*0.66=110.40万元

(2)启动10个浸出槽时启动两台132kw,一台90KW空压机:

(132+132+90)*0.8*24*330*0.66=148.03万元

3.6压滤工段总电耗

絮凝剂搅拌槽5.5KW,浓密机5.5KW,100平陶瓷过滤机1台33.5KW,大立泵:15KW,传输皮带10条,110KW。

压滤主要设备总能耗:(5.5+5.5+33.5+15+112)*0.8*24*330*0.66=70.88万元

(1)将1200吨改为一段磨矿连续运转总能耗为(啟用8个浸出槽):

263.45+46.6+119.18+81.40+110.4+70.88=691.91万元

(2)将1200吨改为一段磨矿连续运转总能耗为(启用10个浸出槽):

263.45+46.6+119.18+101.76+148.03+70.88=749.9万元

结论:

通过以上对比,一段磨矿连续运转较1200吨间断运转多耗电能:

1启用8个浸出槽:691.91-533.97=157.94万元

2启用10个浸出槽:749.9-533.97=215.93万元

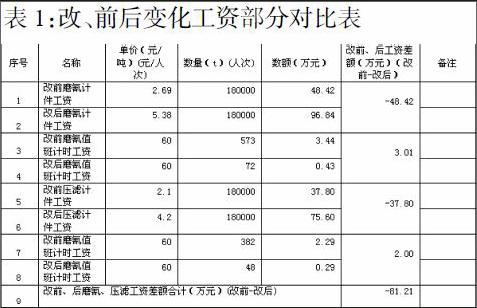

人工费的对比:

4磨矿渣浆泵损耗费用对比表:

以上能耗对比分析不含连续运转时的皮带机的头、尾辊、托辊、传输胶带的损耗费用。

参考文献:

[1]史广全, 曹沛萍, 燕海东. 圆筒型旋流器在平衡两段闭路磨矿负荷中的应用[J]. 现代矿业, 2013, 29(7):162-164.