轨道式起重机柔性清轨装置的设计

孙土贵++陈鹏++袁洲++林杰++肖瑞林++黄宏

摘 要 为了提高轨道式起重机运行时的效率,同时解决工人清理轨道劳动强度大、工作效率低等问题,研发了一种既能清理护轨槽内钢轨上表面杂物又能清理钢轨两侧堆积物的装置,该装置由前端铲板、两侧弧形铲板、上下柔性装置等组成,其结构简单、安全可靠,为轨道式起重机械在恶劣的环境下运行提供便利条件。

关键词 清轨;起重机;轨道式

中图分类号 U6 文献标识码 A 文章编号 2095-6363(2017)16-0224-02

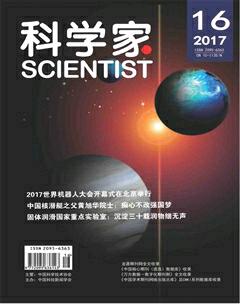

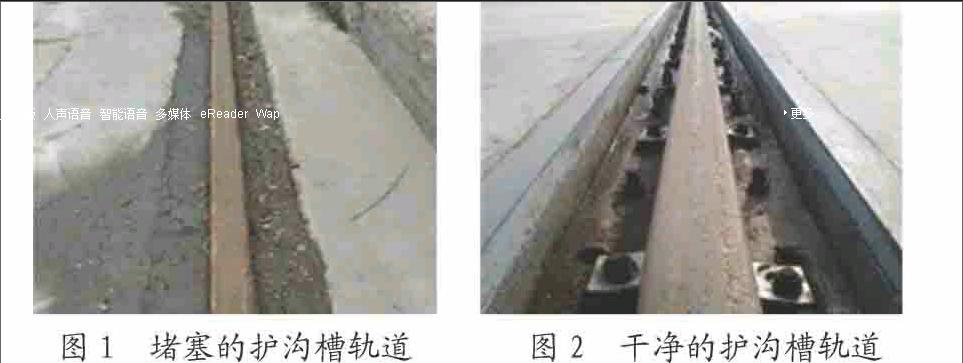

轨道式起重机投入港口使用的过程中,由于矿石、硫磺、沙土等物质的堆积会堵塞护沟槽内的行车轨道,起重机工作过程中容易脱轨或倾覆,堵塞的护轨槽如图1。干净的轨道对于保证起重机正常运行至关重要,干净的轨道不仅能提高起重机运行的安全性能,而且能减轻因起重机运行时跑偏导致的啃轨以及降低接地电阻,干净的护沟槽轨道如图2。

目前,大部分起重机安装扫轨板对轨道的上表面进行清理,根据起重机相关标准,起重机的扫轨板底端距轨道表面应不大于10mm,实际运用中扫轨板只能清理钢轨表面大的障碍物,而钢轨两侧的堆积物难以及时清理。大部分企业对轨道两侧的清理主要是人工定时清理,工人利用工具手动挖掘轨道两侧的堆积物,再清理干净轨道表面残余物。这种方法不仅增加了工人的负担,而且现场杂物堆积过快不能及时为行车轮清空障碍。因此,本文的目的是研发一种既能清理护轨槽内钢轨上表面杂物又能清理钢轨两侧堆积物的装置,为轨道式起重机械在恶劣的环境下运行提供便利条件。

1 轨道清理的途径

根据目前起重机的使用状况及搜索的相关文献,轨道清理的途径大致可分为3类:

1)人工定时清理,工人利用工具手动挖掘轨道两侧的堆积物,再清理干净轨道表面残余物。这种方法不仅增加了工人的负担,而且现场杂物堆积过快不能及时为行车轮清空障碍。

2)轨道上表面清理,柔性材料(例如钢丝绳、钢丝、橡胶等)通过固定装置与钢轨上表面接触,起重机运行时柔性材料清理钢轨上表面。这种方法优于简单的扫轨板且能达到清理干净轨道上表面的效果,但是不能清理轨道两侧的堆积物。

3)钢轨上表面及两侧同时清理,此类装置可以挖掘安装在地面上钢轨两侧的堆积物,同时能清扫钢轨上表面,轨道安装如图3,其特点是轨道裸露在基建上。此种技术方便可靠,干净的轨道不仅能避免行车时起重机脱轨,而且能减少堆积物对钢轨的腐蚀,缓解啃轨现象及减小接地电阻。

对于护轨槽内的轨道,目前还没有自动装置清除钢轨两侧的堆积物。本文根据安装于护轨槽内钢轨的特点,首次研发安装于护轨槽内钢轨上表面与两侧同时清理的柔性清轨装置。

2 清軌装置的结构设计

2.1 清轨装置工作原理

本文根据安装于护轨槽内的QU80型钢轨以及起重机的车轮尺寸,设计出具有上下柔性自动调整并能清除钢轨上表面及其两侧杂物的装置,该清轨装置适用于安装在护轨槽1中钢轨7的清理,其结构由前端铲板4、两侧弧形铲板3、上下柔性组件5等组成,如图4。

其工作原理:整个清轨装置与轨道式起重机通过螺栓相连接,起重机大车运行推动清轨装置工作,前端铲板4清除钢轨上表面的大颗粒杂物,两侧弧形铲板3把护轨槽内的堆积物挖掘起来,挖掘出来的杂物被两侧的弧形块2推离护沟槽1,避免杂物重新掉落槽1内;整个装置由两个滚轮轴6支撑,四根弹簧5能够避免装置刚性碰撞损坏装置。

2.2 清轨装置的关键技术

港口码头环境恶劣,海洋性气候潮湿,矿石、硫磺、沙土等物质的腐蚀及堆积,这些因素增加了清轨的难度,轨道式起重机柔性清轨装置具有如下关键技术:1)装置前端铲板清除钢轨上表面的杂物,以保证没有大的障碍物阻碍运行车轮的前进。由于钢轨接头处有高低偏差,铲板底端与钢轨上表面有不大于10mm的间隙;2)装置两个弧形铲板挖掘护轨槽内的堆积物,弧形铲板的侧边连接有一个弧形块,挖掘出来的杂物通过弧形块推离弧形铲,防止杂物再次掉入清空的槽内,清轨后护轨槽内的堆积物低于轮缘高度;3)整个装置由两个滚轮轴支撑,装置四根柔性弹簧施加压力,经过刚刚接头处时确保装置与钢轨接触的同时能允许装置上下跳动,避免了因刚性碰撞损坏装置。

3 总结与展望

清轨装置随着起重机新技术的发展,也在不断得到创新和完善,本文根据QU80型钢轨以及起重机的车轮尺寸,首次研发出了安装于护轨槽内钢轨上表面与两侧同时清理的柔性清轨装置,该装置设计结构合理、安全性能可靠、降低了个人的劳动强度,适用于露天条件下轨道式起重机轨道的清理。

参考文献

[1]王喆,王洪春,马金桥,等.带有扫轨装置的起重机端梁结构:中国,201120248542.2[P].2012-04-18.

[2]陈斌,刘学海,余家奇,等.一种钢轨轨侧清扫装置:中国,201320497816.0[P].2014-01-29.

[3]杨春宝.扫轨器:中国,201620431705.3[P].2016-09-28.endprint