特殊用途轴承试验机的设计研究

薛红军++李玉稳++夏占++赵博

摘 要 为了验证特殊用途轴承在实际使用条件下的寿命,设计了一台轴承试验机。首先对实际使用条件下的轴承變形和应力进行了有限元分析,根据轴承应力分布特点,设计了多种轴承试验机方案,并对多种方案下的轴承应力应变进行了对比分析,优选了应力分布与实际使用条件相似的轴承试验机设计方案。

关键词 轴承;试验机;应力;方案

中图分类号 TH13 文献标识码 A 文章编号 2095-6363(2017)16-0064-02

特殊用途轴承是船上的关键设备之一,其寿命对系统的整体功能有重要影响。为了验证轴承在实际使用条件下的寿命,需要搭建轴承试验机,开展轴承疲劳寿命试验研究。

为了使轴承试验机的疲劳试验结果和实际使用寿命尽可能一致,要求试验机上轴承的受力状态与实际尽可能保持一致。因此,对实际使用条件下轴承的受力开展了详细有限元分析;根据实际状态下轴承受力的特点,设计了多种试验机方案,并分别开展了有限元分析。通过多方案的对比分析,确定了和实际工况最相似的试验机方案。

1 轴承及系统有限元模型

1.1 轴承有限元模型[1]

为了提高计算精度和效率。前后建了多种轴承模型。模型全部采用精度较高的六面体网格。为了提高接触应力计算精度,对接触区域进行了分区,对接触区域网格局部加密,以提高计算精度和效率。建立的轴承整体分析模型、对称分析模型。

1.2 实际应用系统有限元模型

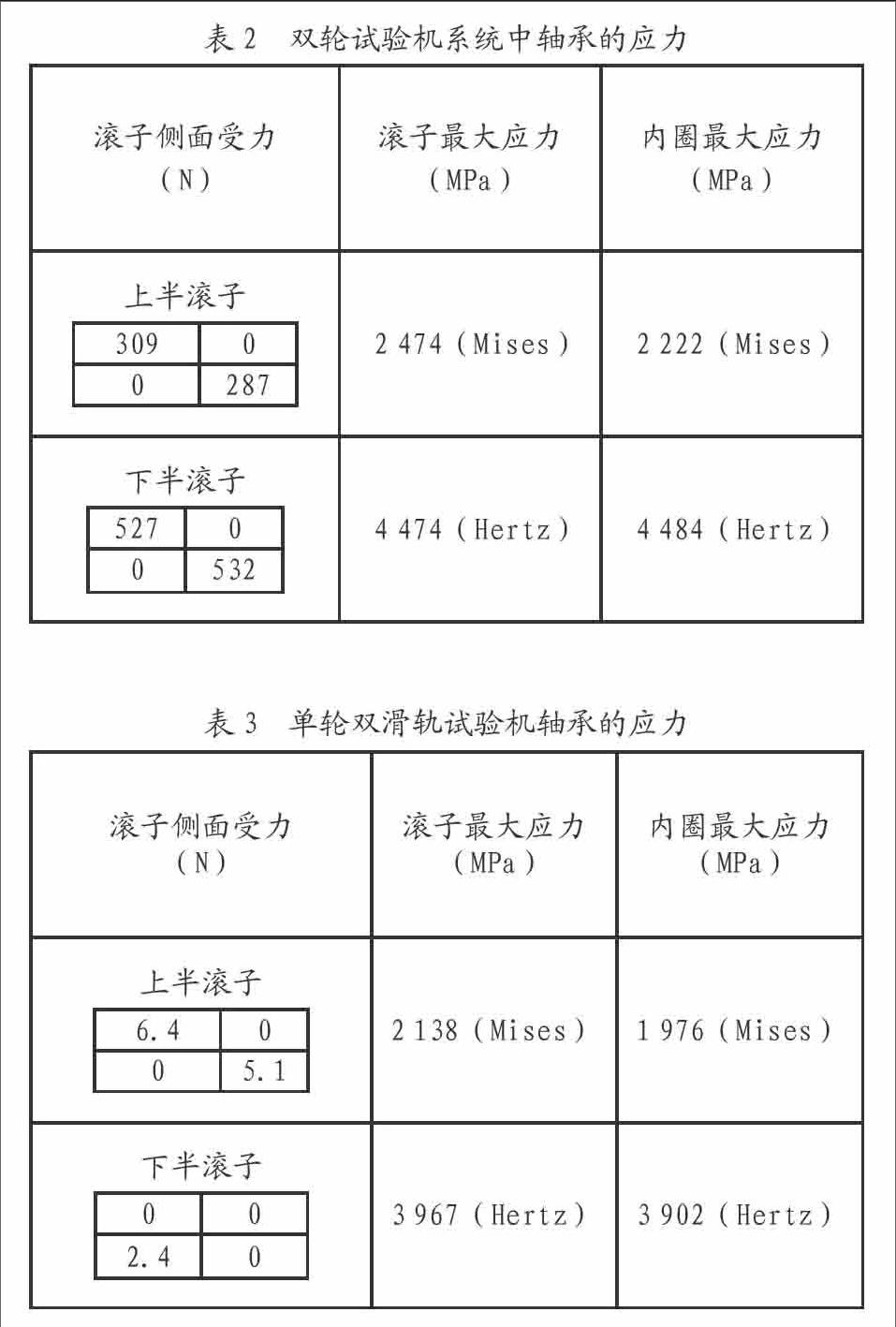

实际应用中,轴承加外套,通过加载杆施加载荷,并在一个槽内滚动。载荷以表面力的方式施加于加载杆顶部,方向垂直向下;滚动槽的侧面位移受约束。为了详细计算轴承的载荷,设置了200多对接触副。计算得到的轴承应力见表1。

2 轴承试验机方案设计

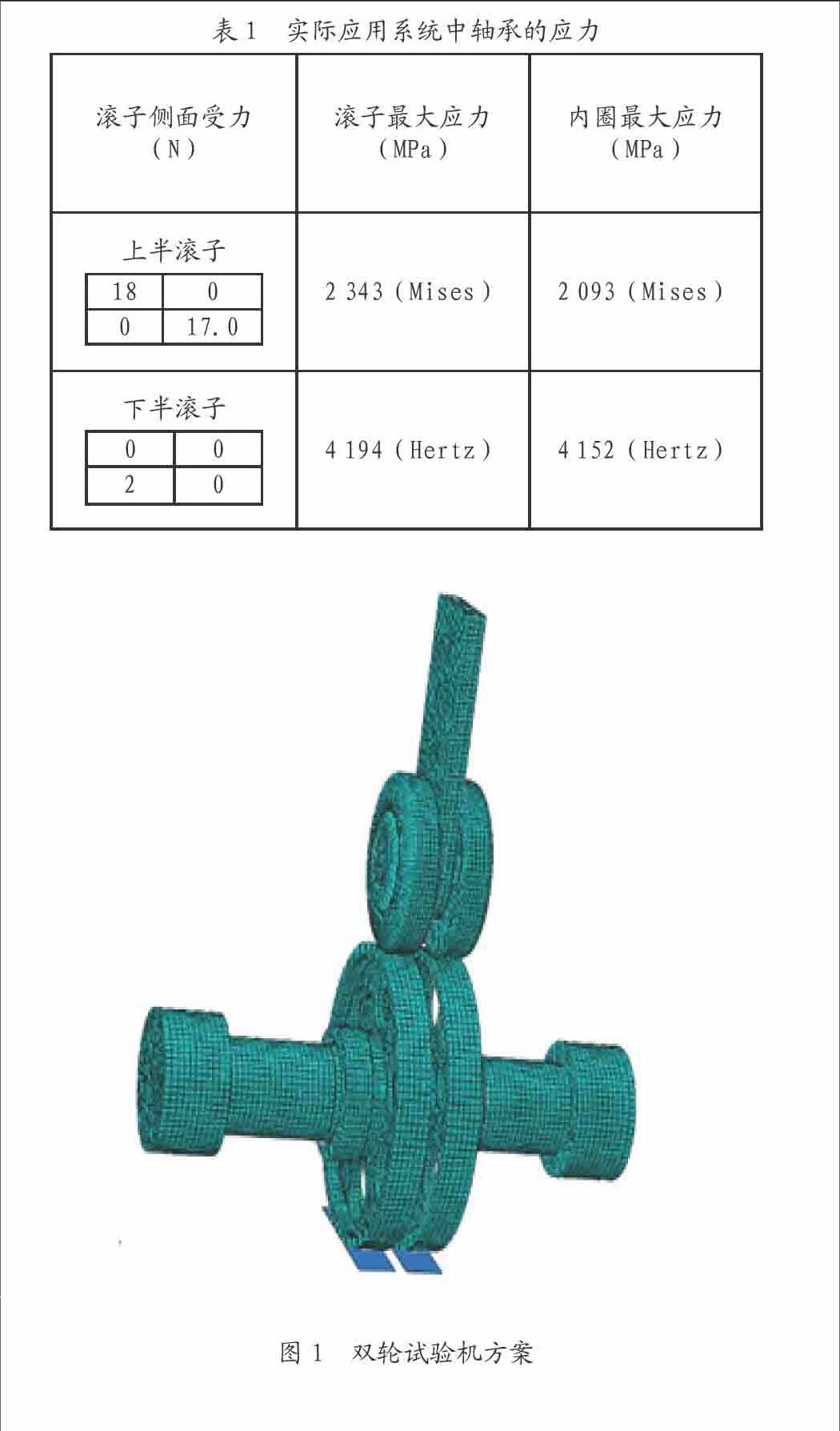

2.1 双轮试验机方案

设计了双轮试验机,其有限元模型见图1。计算得到的轴承应力见表2。可以看出,双轮试验机方案中,滚子最大应力和实际工况相差约6%,而滚子侧向力与实际情况有很大差异。实际运行过程中,轴承滚子基本不受侧向力作用,而双轮试验机方案导致相当大的滚子侧向力,使滚子运行不稳定,导致早期疲劳失效。

2.2 单轮试验机方案

由于双轮试验机存在加工、安装等方面的误差,造成左右轴承载荷不一致,而且对安装位置和安装精度比较敏感,因此,将试验机改成单轮试验机。而为了使轴承在单轮试验机上的受力状态尽可能与实际工况一致,需要对单轮试验机的结构进行多方案设计。考虑的方案包括单轮简支加载、单轮悬臂加载、单轮单滑轨支撑、单轮双滑轨

支撑。

从单轮试验机的多方案计算结果看,与轨道上受力相比,单轮试验机滚子侧端面受较大作用力,在轴承旋转时,滚子会和侧端面产生摩擦,并导致滚子不规则运动,使轴承受力恶化。为了改进滚子受力状态,对单轮双滑轨支撑方案开展了多方案改进设计。主要的改进方向为飞轮接触面形状:

1)飞轮接触面左侧倒圆角,并且优化倒圆角的

位置;

2)飞轮接触面的坡度优化。通过计算,得到了单轮双滑轨支撑的较优方案:轮套悬空一定距离,并且大飞轮和轴承外套接触面设置一定的倾角。

优化方案的轴承应力见表3。

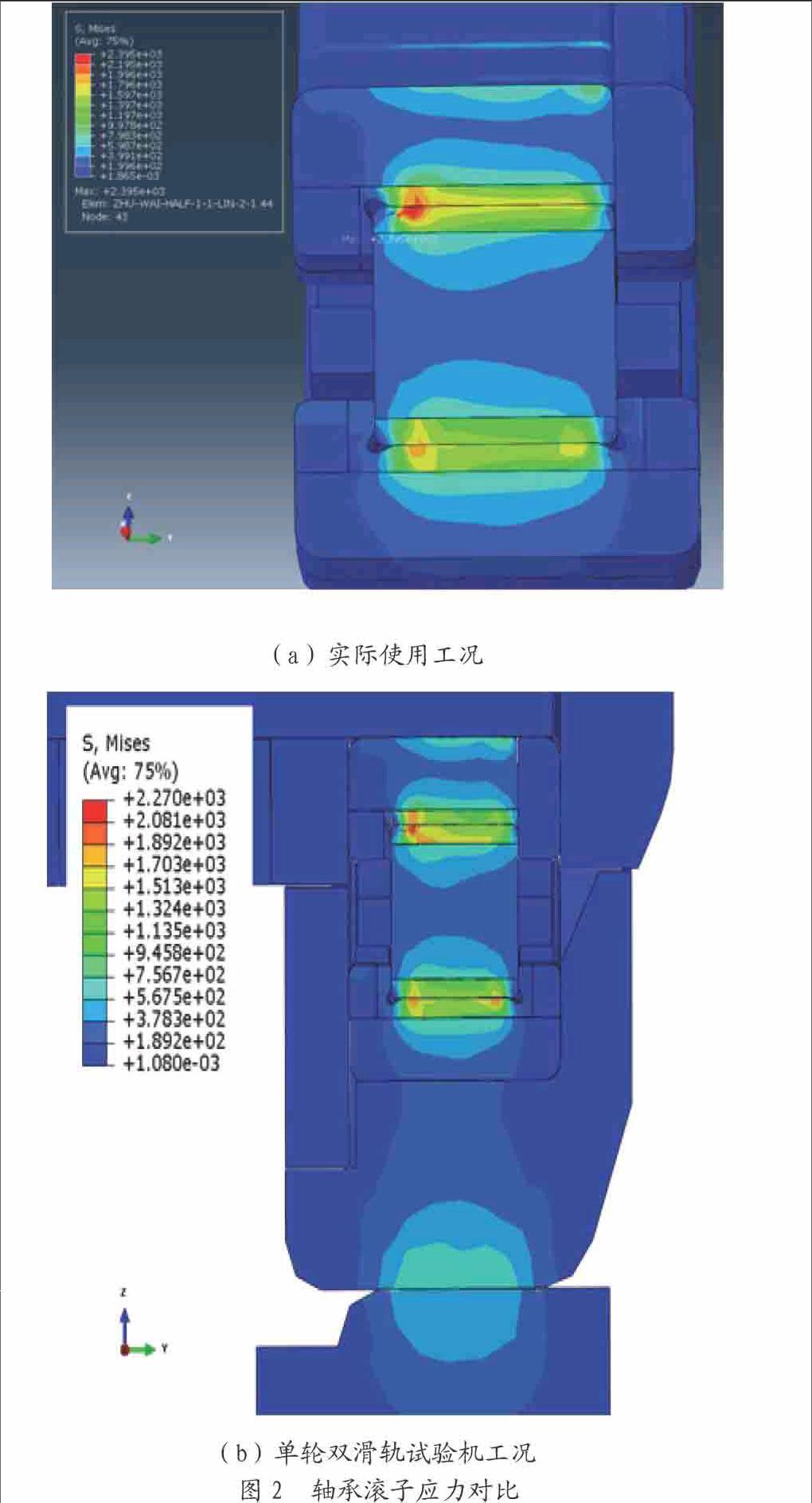

轴承滚子的应力分布对比见图2。

可以看出,单轮双滑轨方案的轴承滚子侧面受力明显小于双轮试验机系统,与实际使用工况的受力相当接近。疲劳试验的结果表明,设计的单轮双滑轨试验机上轴承的寿命与实际使用工况

相当。

3 结论

建立了实际使用工况、双轮试验机多方案、单轮试验机多方案的轴承应力分析有限元模型,并对轴承的受力进行了多方案的计算分析。结果表明:实际使用工况下,轴承的滚子基本不受侧向力作用,运行比较稳定;而双轮试验机上不论轴承是否对中,滚子侧向力都要比实际工况大得多。因此,采用双滑轨单轮试验机方案,并确定了具体参数,使轴承运行情况与实际工况相似。试验结果表明,优选试验机方案上的轴承疲劳寿命与实际使用寿命相近,表明试验机的设计是成

功的。

参考文献

[1]林金国,傅达,夏占,等.特殊用途重载轴承滚子型线参数的优选设计[J].船舶工程,2017(3):35-39.endprint