时效工艺对提高汽车用铝材比强的影响研究

彭亚南,莫 凡,毛才文

(同济大学,上海 201804)

0 前 言

近年来,国内铝挤压行业在高速发展的同时,工业用铝型材的市场份额逐年增长。在此背景下,汽车产业蓬勃发展,其发展也正朝着轻量化、高速安全、节能环保、舒适美观等方向火速进行,而汽车的轻量化近年来已成为最热门的研究方向。

新型铝合金材料具有较为优异的性能诸如密度小、强度高等,因而被广泛应用于汽车行业。而新型铝合金材料又和钢铁不同,仅在淬火状态下是不能达到合金强化的目的,刚刚淬完火的变形铝合金材料,他的强度只比退火状态稍高一点,而伸长率却相当高。因此对淬火得到的新型铝材进行时效处理就显得十分有必要。时效处理通常指的是将淬火所得到的过饱和固溶体置于一定的温度下保持一定的时间使过饱和固溶体发生分解从而提高铝合金的强度和硬度。研究发现时效制度的不同对提高铝合金的强度亦不相同。因此探究时效工艺对提高汽车用新型铝材比强的影响就显得十分有必要[1-3]。

本文重点针对Al-Zn-Mg-Cu系超高强度铝材在不同的时效制度下,测定其密度、抗拉强度、屈服强度、伸长率以及比强度。并对测得的相关试验结果进行综合分析,探索出时效制度对提高汽车用铝材比强的具体影响规律,为汽车行业轻量化发展提供一定的理论支撑依据。

1 试验材料和方法

1.1 试验材料

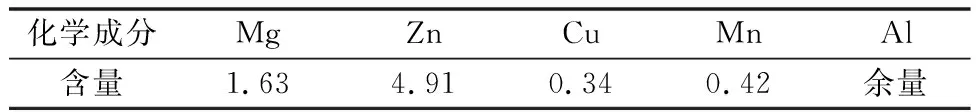

试验用Al-Zn-Mg-Cu系超高强度铝材,该铝材的化学成分有S8-tigerX射线荧光光谱仪(德国布鲁克)测试,其测试结果详见表1。

表1 试样的化学成分 %

1.2 试验研究方法

首先铸棒表面处理,使用在线剥皮机去除铸棒的铸造硬壳和表面氧化层,接着对铝合金铸棒进行预热处理,预热方式为阶梯加热,铸棒头部加热到480℃,中部加热到460℃,尾部加热温度为450℃,将其放入到挤压机的挤压筒中,挤压筒温度460℃。其次对铸棒喷碳粉,将加热后的铸棒喷涂碳粉,紧接着模具加热,通过远红外加热炉对模具均匀适速加热,模具加热温度450℃~470℃。最后在线挤压:挤压筒内的挤压装置以3~4 m/min的挤压速度向模具进行,对铝合金铸棒进行挤压,将铝合金铸棒从产品中的模具中挤出,形成挤压件[4]。

将铝合金的头部和尾部切除,由于挤压制品前端变形程度小,力学性能偏低,制品尾端在挤压末期形成缩尾,所以需要切除头部和尾部。在线风冷:挤压型材进行在线强制风冷,型材出模孔后,使用牵引机牵引。在给予挤压制品一定的张力同时与其流出速度同步移动,杜绝型材出模孔后扭弯现象等缺陷。牵引矫直:将挤压成型的型材的固定在拉伸矫直机上进行矫直,进行形状微调整。定尺锯切对矫直后的型材进行定尺锯切,切割出符合要求的型材件。其中,选用36MN挤压机,模具材料选用H13电渣模具钢,铸棒选用7A05铝合金,直径为305 mm,铸锭长度850 mm,挤压比为19.6。

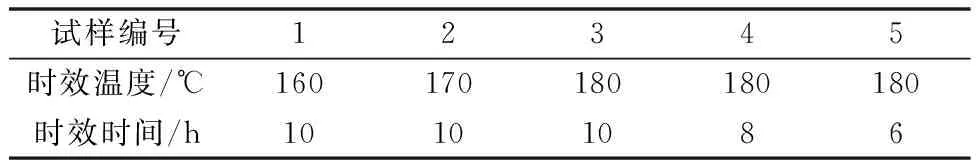

时效处理:对切割后的型材进行热处理,合金经过挤压在线淬火后,用电火花数控线切割机将其切割成多块试样,其中试样的尺寸为200 mm×100 mm×4 mm,之后进行不同的人工时效处理,人工时效工艺详见表2。

表2 试样的人工时效工艺参数

经时效处理的试样,在INSTRON8801材料试验系统上进行拉伸试验,在CBD型冲击试验机上进行冲击试验。测试温度为常温(即25±1℃)。最后用电子天平测试试样的密度。

2 结果与分析

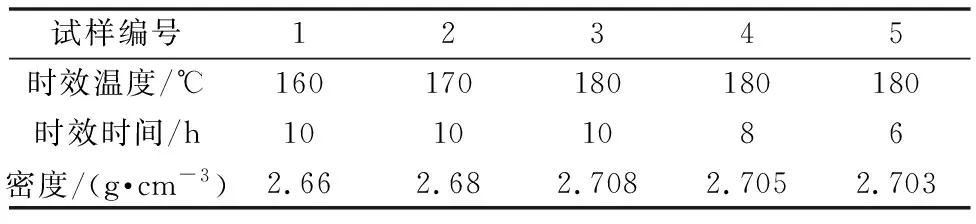

2.1 时效工艺制度对新型铝材密度的影响

密度为材料的固有属性,一般条件下不会改变,但其也受材料形成阶段的热历史的影响。密度可以从表观上反映出新型铝材内部晶体结构的完整性与均匀性[5]。因而探讨时效工艺制度对新型铝材的密度的影响就显得十分重要。试样经人工时效处理后,其密度详见表3。

表3 试样的密度

由表3可以看出当时效时间为10 h时,试样的密度随着时效温度的升高有较为明显的升高趋势。究其原因可能是新型铝材的过饱和固溶体脱溶和晶格沉淀长大的原因。导致铝材内部的晶格缺陷减少,晶格畸变亦少,晶体的完整度好,从而使得试样的密度显著上升。当时效温度为180℃时,试样的密度随着时效时间的延长而缓慢增大。原因可能是试样在一定的温度下,增加保温时间,即增加了其晶体的生长时间,从而使得铝材的晶体结构更加完整。进而导致密度增加。但同样可以看出,在180℃时,延长时效时间其密度变化不大。

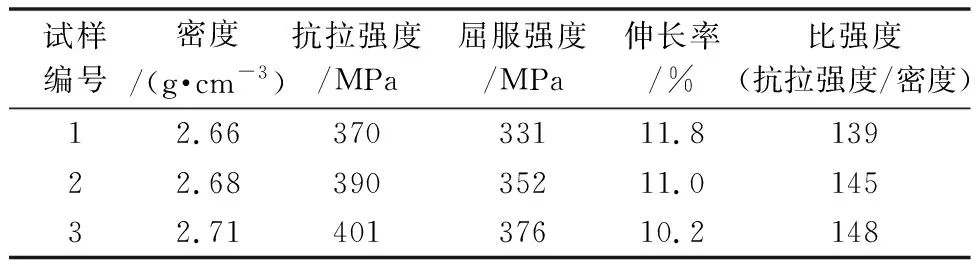

2.2 人工时效温度对试样拉伸性能的影响

众所周知铝合金的强化效果与时效温度和时间有着密切的关系,在此首先探讨时效温度对新型铝材拉伸性能的影响,相关数据详见表4。

表4 时效温度对试样拉伸性能的影响

从上表可以看出提高时效温度可以加快时效过程,其强化效果也很明显,其抗拉强度、屈服强度及比强度均随着时效温度的增大而增大,当时效温度为180℃保温10 h时,其抗拉强度、屈服强度及比强度最高,分别为401 MPa、376 MPa、148 MPa。但其伸长率随着温度的升高而缓慢降低。当时效温度为180℃保温10 h时,其伸长率仅为10.2%。

2.3 人工时效时间对试样拉伸性能的影响

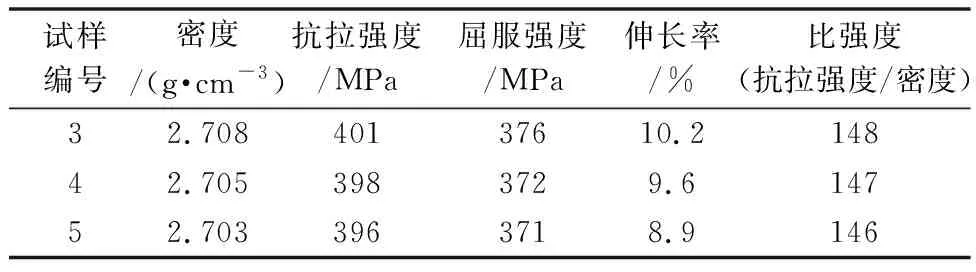

在探讨了时效温度对试样相关性能的影响后,紧接着探讨采用比强较高的试样3,讨论时效时间对试样拉伸性的影响。因为时效制度的选择一定要时间、温度、能耗等三者配合考虑,才能确定最佳的时效工艺制度。关于时效时间对试样拉伸性能的影响详见表5。

表5 时效时间对试样拉伸性能的影响

从上表可以看出延长时效时间对试样的拉伸性能有一定积极的作用,但效果并不明显。结合相关具体数据可以得出其抗拉强度、屈服强度及比强度均随着时效时间的增大而增大,当时效温度为180℃保温10 h时,其抗拉强度、屈服强度及比强度最高,分别为401 MPa、376 MPa、148 MPa。但其伸长率随着时间的延长而升高。当时效温度为180℃保温6 h时,其伸长率仅为8.9%。

但结合能耗因数来考虑,在温度为180℃的情况下,延长保温时间并不能显著地提高试样的比强度。故而可认为时效温度为180℃、保温时间6 h这个时效工艺制度对Al-Zn-Mg-Cu系超高强度铝材来说是最为适宜的。

3 结 论

时效工艺制度的选择对铝合金材料来说至关重要,能有效提高铝材的强度和硬度。其组合也是多样的。但一般考虑的主要是强化效果、生产效率以及能耗。本文对Al-Zn-Mg-Cu系超高强度铝材时效工艺进行详尽的分析研究,得出以下结论。

1)该系列铝材的密度随着时效温度的升高而升高。由于新型铝材的过饱和固溶体脱溶和晶格沉淀长大的原因。导致铝材内部的晶格缺陷减少,晶格畸变亦少,晶体的完整度好,从而使得试样的密度显著上升。当时效温度为180℃时,试样的密度随着时效时间的延长而缓慢增大。原因可能是试样在一定的温度下,增加保温时间,即增加了其晶体的生长时间,从而使得铝材的晶体结构更加完整。进而导致密度增加。但同样可以看出,在180℃时,延长时效时间其密度变化不大。

2)提高时效温度可以加快时效过程,其强化效果也很明显,其抗拉强度、屈服强度及比强度均随着时效温度的增大而增大,而伸长率则随着温度的升高而缓慢降低;反观延长时效时间发现对试样的拉伸性能有一定积极的作用,但效果并不明显,其伸长率随着时间的延长而升高。

3)结合能耗因数来考虑,认为时效温度为180℃、保温时间6 h这个时效工艺制度对提高Al-Zn-Mg-Cu系超高强度铝材的比强度来说最为合适。