采场控制爆破工艺与参数优化研究

吕达海,赵丽桃

(云南文山斗南锰业股份有限公司,云南 砚山 663101)

0 前 言

云南斗南锰矿分为白姑和嘎科两个矿段,采矿方法有房柱法、潜孔留矿法、下向分层法,矿体顶板围岩多为粉砂岩、泥质粉砂岩,粉砂质泥岩、泥岩和碎屑状灰岩、含锰灰岩等,f系数在6~7之间,上述岩体破碎、松软,围岩抗压和抗拉强度都较低;另外由于采矿爆破对周围围岩产生大量微裂隙,进一步降低了爆破后岩石的物理性能,进一步优化爆破工艺、选择合理的爆破参数不仅对降低采矿成本有利,更能提高采矿作业安全性。

为此,云南斗南锰业有限责任公司与中钢集团马鞍山矿山研究院联合开展斗南锰矿采场爆破优化技术研究工作。期间对白姑和嘎科两个采区的生产爆破进行了13次爆破震动监测,完成了试验炮10次,通过对白姑和嘎科两个采区的生产爆破的现场试验结果的计算分析,并结合两个采区的计算机仿真模拟,得出两个采区采场生产爆破参数,爆破单位体积矿石的炸药消耗量减少30%~50%,爆破块度适中,爆破抛掷减少,爆堆集中,减少了爆破对顶板、矿柱的破坏,同时采取的孔底空气间隔爆破技术明显地减少了对顶板上的爆生裂隙,达到了研究的目的。

1 地质概况和矿岩物理性质

锰矿层主要是致密块状和条带状灰质氧化锰矿和碳酸盐锰矿组成,质坚性脆,节理裂隙较发育,多由次生方解石脉充填。矿层顶﹑底板岩性为粉砂岩、泥质粉砂岩﹑粉砂岩泥质﹑泥岩和碎屑状灰岩,含锰灰岩﹑砂质灰岩等组成,V1矿层的底板为角砾状灰岩或疙瘩状灰岩[1]。

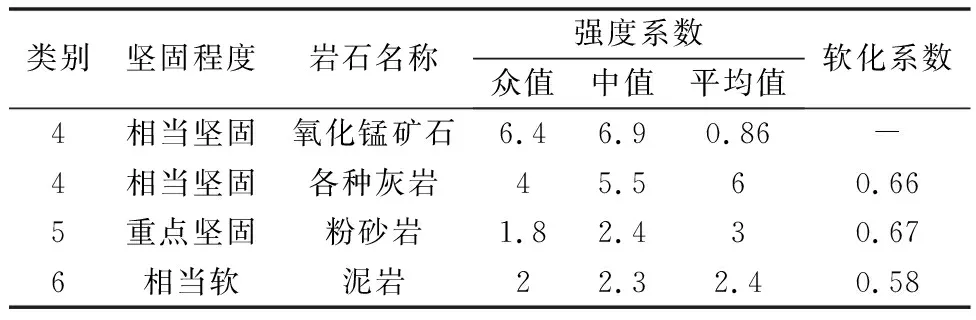

为普遍了解岩石的物理力学性质,对各种岩性分别在坑道和钻孔中采样进行试验。试验证明,各种岩石均有一定的坚固性(见表1)。

表1 斗南锰矿区岩石强度及分类

2 矿山开采概况

斗南锰矿是一个中型地下矿,缓倾斜矿体,房柱法、潜孔留矿法、下向分层法开采,段高30~35 m,下含嘎科和白姑两个采矿区[2]。

矿山生产爆破中穿孔设备采用的是气腿式风动凿岩机,炮孔直径40~42 mm;炸药选用2号岩石硝铵炸药,该炸药药卷直径35 mm,长200 mm,重200 g/支;布孔方式采取矩形或梅花形布孔;爆破网路为磁电雷管和非电导爆管组成起爆网起爆。

爆破施工由爆破组负责,爆破组一共4人,由组长带领布孔、穿孔、装药、填塞、点火起爆,起爆后30~60 min后,人员进入爆破现场观察清浮石。

2.1 生产炮调查

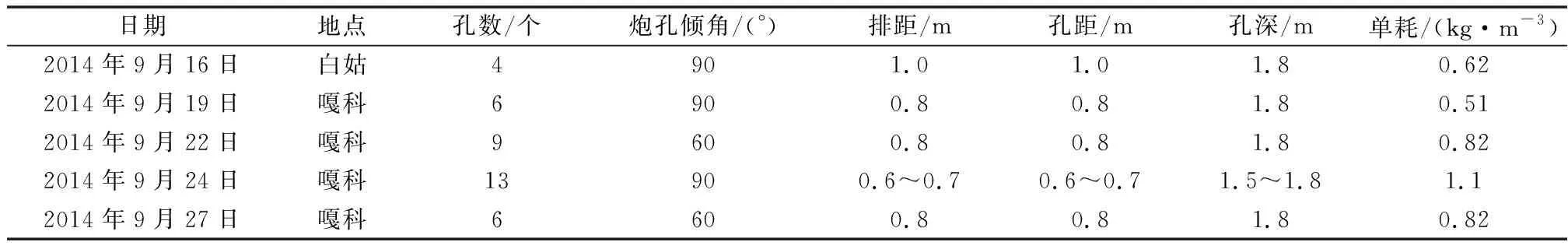

为了深入了解和掌握斗南锰矿生产爆破技术现状和生产爆破震动情况,对斗南锰矿现场爆破状况进行了深入系统调查和爆破震动测试,分析回采生产爆破存在的问题及爆破震动传播规律。调查方法包括走访矿山有关部门工程技术人员,爆破施工人员,查阅有关爆破记录,现场实地勘察,测量和标定等,分别对嘎科工区和白姑工区生产现场实际爆破参数、爆破效果进行统计,现场生产爆破调查见表2[3]。

表2 生产炮调查

生产炮调查结果分析:

1)穿孔条件困难,孔网参数偏小;

2)非电导爆管延时未实行微差爆破,影响了爆破效果;

3)开凿上山,拉底切割爆破时,仅有一自由面,掏槽效果受影响,至使掘进时残孔率较高;

4)生产爆破时,炸药单砂偏高,致使爆破时吹倒顶、底柱现象严重,且破坏顶板,给支护带来困难。生产炮布孔示意见图1。

图1 生产炮布孔示意图

由图1可看出,标示非电导爆管起爆顺序是1、2、3、4。1、3号孔装药量各1 000 g,2、4号孔装药量各800 g。炮孔直径40 mm。

3 爆破震动测试及数据分析

3.1 震动测试分析系统

振动测试数据采集分析系统是DSVM-4C型测振仪。由仪器内装电池供电,微机控制,可根据预设值自动进行测试,仪器可近置或远置。CD-1拾振器,由信号传输线联接,接绘图仪可打印测试数据。

3.2 测点布置及埋设

本次爆破震动测试在嘎科矿区的+1 825,+1 795,+1 730 m中段和白姑矿区+1 485,+1 510 m中段各布置一条测线,每条线上各4个测点,根据震动测试需要,每次测试选取其中的2~3个测点。

为了使测到的数据能真实地反映爆破震动衰减规律,测震过程中布置测点。根据现场实际情况,选用厚度约0.6 cm,长×宽约为20 cm×20 cm的钢板牢固浇筑于巷道底板岩石面上。每个测点的基座钢质平面放置一个垂直向和一个水平向拾振器,拾振器与基座通过CZ-3型磁座相互牢固吸接。

3.3 爆破震动测试数据处理

2014年10月17日开始项目测试研究工作,对斗南锰矿区+1 825,+1 795,+1 730 m中段和白姑矿区的+1 485,+1 510 m中段爆破共进行了13次炮次测试,其在有效炮次12次,详见表3。

由表3可看出,现场测震位置安排在拉底巷道和回采工作面,获取了现场爆破震动的数据。

3.4 测振数据的处理

爆破振动强度受装药量、爆心距、高程差、爆破矿岩工程地质、岩性、爆破方法、穿爆参数、爆破地形和方向等诸多因素的影响,在这些因素中,对正常生产矿山有些因素某一定时期内是基本保持不变或变动不大的,有些因素几乎每一炮都在变动,如药量、爆心距、高差等。

表3 嘎科矿区+1 825 m巷道测震数据记录

为确定几个作业中段生产爆破振动的衰减规律,经统计实测数据资料,用统计数学的回归分析处理,在拟合的振动衰减公式中,考虑微差爆破的最大段药量和爆心距对振动的影响。最终确定了嘎科矿区+1 825,+1 795,+1 730 m中段和白姑矿区的+1 485,+1 510 m中段爆破振动的场地系数和地震衰减系数。通过对测振结果的处理分析,我们得出不同爆心距、不同大段炸药量对应的爆破振动速度关系如表4。

表4 白姑矿区+1 510 m巷道爆心距、最大段药量

3.5 现场爆破试验

根据现场生产爆破存在的问题,结合爆破理论,通过现场爆破试验,选取合理的爆破参数及炸药单耗,改善回采过程中的生产爆破质量,降低炸药单耗及爆破时对顶板、底柱的影响。

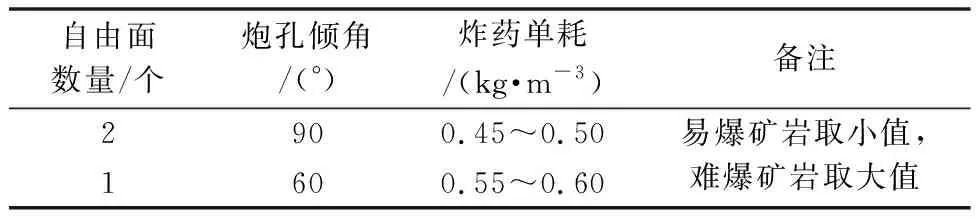

根据斗南锰矿爆破试验,建议选取以下单耗(见表5)。

表5 炸药单耗选取参数表

由表5可看出,通过现场生产炮调查、爆破震动测试以及生产工业试验,得出斗南锰矿回采生产爆破的合理参数及炸药单耗,完成了斗南锰矿合理爆破参数的研究,试验以后得出的炸药选取参数可供生产中应用。

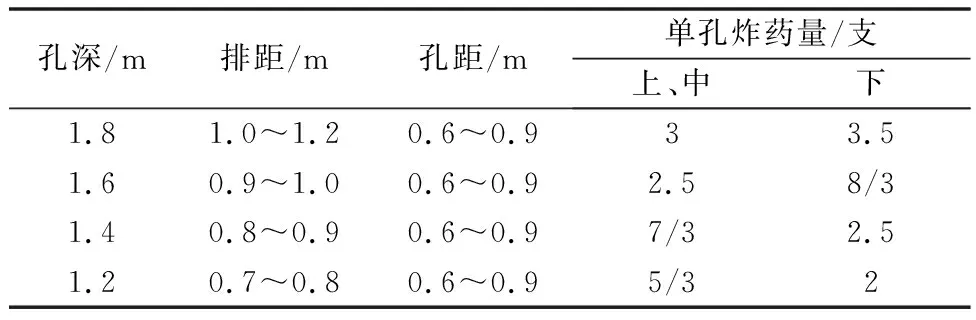

采场控制爆破参数祥见表6~7。

表6 嘎科工区爆破参数

表7 白姑工区爆破参数

注:炸药量单位为支,每支的重量等于200 g 2号岩石乳胶炸药。

由表6和表7可看出嘎科、白姑工区通过试验以后得出不同的爆破参数。

实际使用表中数据的时候,要根据具体炮孔抵抗线和倾角的大小和周围孔之间的位置关系等诸多因素灵活使用。为了减少爆破对顶板的破坏,建议对最靠近顶板的一排炮孔实行孔底空气间隔装药;为了减少爆破对矿柱的破坏,建议对靠近矿柱附近的炮孔要严格控制炸药量,可以比非矿柱附近的炮孔装药量减少10%左右;上面两表中的参数,在实际使用时可根据具体爆破效果适当的调整。

4 结 语

通过此次采场控制爆破工艺与参数优化研究,收集了采场生产爆破的一手资料,为今后开展各项控制爆破研究提供依据。通过对嘎科、白姑工区爆破震动测试,收集测试数据计算得出两个工区最终的爆破参数,为生产过程中提供了可参考的依据,在今后的管理过程中一直以此次试验数据为参照,考核两个工区的火工材料成本,很好地为生产成本的控制提供科学依据。同时,为减少爆破对矿石顶板的震动,提出了合理的爆破参数,为安全生产做了一件有意义的研究工作。