圆柱形碱锰电池涂布设计与封口改进研究

杨上华

(宁波倍特瑞能源科技有限公司,浙江 宁波 315000)

圆柱形碱锰电池涂布设计与封口改进研究

杨上华

(宁波倍特瑞能源科技有限公司,浙江 宁波 315000)

碱锰电池的涂布封口装配机为一种自动化程度高、复杂系数较大的机电一体化设备,用于对电池壳内封口涂布以便于后续电池壳与负极的装配。因为这一设备结构复杂,工艺过程较多,目前需要大量的进口,但是国外研发的设备十分昂贵,难以被国内中小企业接受。为此本文设计了一种数控全自动碱锰电池涂布设备,其自动化程度较高、调整简便。同时本文为适应新的工艺与高速生产线的需求,对于封口设备的关键模块与凸轮曲线开展改进设计。

碱锰电池;涂布封口装配机;电池壳

对于电池涂布设备,其具有的工作原理与过程如下:首先系统进行初始化,通过功能键选择电池的信号,输入生产率参数,滚压头速度与传输链的速度等依据电池信号确定。生产之前开启加热按钮,采用温度调节控制设备,电池壳自动通过上料斗提供,通过步进电机驱动上料设计落料的速度,落在自由托辊之间。在电池被送到滚压头入口位置,通过位置检测传感器发出信号,传送链减速并准停。滚压头在驱动电机的驱动下面依据恒定的速度传动,带动电池壳在两个托辊之间变换。在涂布完结之后,传送链启动,将电池壳输送到接料盒,同时进入到下一个电池壳,开展循环作业。

1 传动系统的设计

1.1 传送链传动系统

对于传送链传动模块采用的为步进电机直接的驱动链轮,带动链条,链条的上面自由托辊直线移动,在经过步进电机调整其移动速度。

1.2 自动上料传动系统

自动上料通过料斗提供电池壳,通过步进电机直接的驱动上料轮,其上料的速度通过控制电机的转速来实现。进料轮的落料与传送链是内联系的结构,保证了料斗的上料速度与传送链送料的速度互相匹配,其控制通过步进电机来实现。

1.3 滚压头的传动系统

滚压头采用的调速电机直接开展,以便于调整涂布的工艺参数,在调整生产率或者是变换电池规格的时候来调整,进而保证了涂布质量与生产的实际要求。

1.4 涂布系统

对于涂布系统来说,分为供胶与涂胶两个模块,供胶采用的为步进电机驱动齿轮泵来实现,供胶量利用调整电机的速度来实现。涂胶也是采用步进电机驱动曲柄滑块结构实现涂胶嘴的往复运动与延时等。对于步进电机启动通过的是位置传感器发送控制信号,胶嘴复位之后,传感器发出信号,启动传送链传动系统。另外,如果常温之下封口胶的黏度较大,需要进行稀释作业,为此在胶盒内部含有加热与保温控制系统。

2 控制系统与相关参数设计

2.1 控制系统

对于控制系统来说采用的为单片机控制,执行机构与传感器的功能为:首先步进电机驱动涂胶嘴摆动,步进电机驱动齿轮泵以及涂胶嘴的摆动等,调速电机驱动滚压头转动,传感器分析检测电池壳是否到位,同时检测涂胶嘴是否退出等。

2.2 主要的参数设计

其中含有的主要技术参数,最高的涂胶效率为600个/min,涂胶的厚度为0.1~0.2mm,电源的电压为380V,电机输出的总功率为1.5kW。

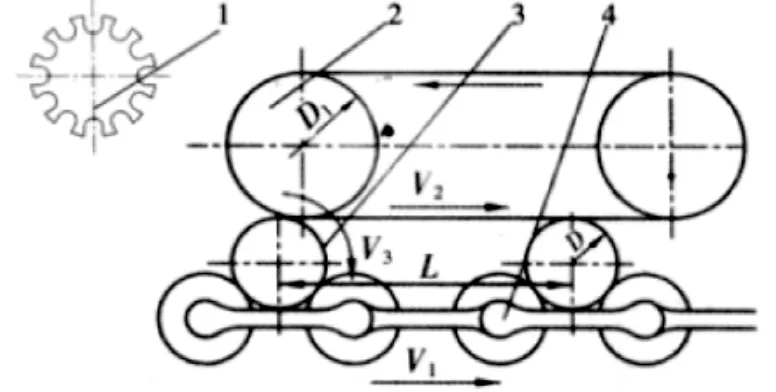

涂胶运动的关系如图1所示。

图1 涂胶运动的关系图

在图1中,V1是传送链的行进速度,V2为滚压头的线速度,V3为电池的圆周线速度,L是电池的间距,Z1上料齿轮数,Z2传送的齿轮个数,D表示电池的直径,D1为电滚压轮的直径。如果设定的生产率为N个/min,电池壳与滚压头之间是纯滚动。一个涂胶循环周期是T,那么T=60/N,依据节拍的划分,定义料盒传送的时间为t1,等待涂胶时间为t2,则含有T=t1+t2。

对于上料的速度将其控制参数,上料轮转速:

因为传送链的行进速度为传送链轮转速以及传送链分度圆半径的乘积,也就是V1=4πR1/Z2=L/t1,其中的L为2倍的链条节距;电池圆周速度等于滚压头的线速度,也就是V3=V2,也就是涂胶时间t'内满足于需要的电池转过3周,得到其滚过的长度为3π D,同时满足的条件为Vt'/=3πD,通过分析上面的公式,得到滚压头的速度为:V2=3πD/t/',滚压头的转速ω液压头=2V2/D1=(6πD/t')/D1,rad/s。

涂胶嘴的动作时间也就是涂胶等待的时间t2,其中含有往复摆动时间t'1、t'2与涂胶时间t',也就是t2=t'1+t'+t'2。涂胶嘴的往复摆动依据的步进电机响应参数选择,因为涂胶嘴的摆动可以节省很多的时间,同传送链停止的时间重合,为此t'1、t'2可以取值较小一些,但是涂胶时间应该考虑涂胶嘴的启动与停止的响应,所以其中的t'的取值也会大很多。齿轮泵的工作时间等于其涂布的具体时间,其转速也是依赖于电池的涂布量来调节。

3 封口技术的改进设计

电池的卷边工作原理如图2所示。

图2

对于半成品电池其在转盘槽内绕着主轴转动,夹具将电池固定之后含有两卷边轮的主体在行星齿轮的带动之下自转同时围绕着主轴转动,卷边主体在凸轮导轨的作用之下一边自转一边将电池外壳挤压,使得钢外壳开口位置产生一定规律的变形,利用卷边主体工作的行程进行轻微的调节,使其满足工艺的要求。如图2所示,钢壳在50°的时候开展卷边操作,大约在120°的位置结束,钢壳起始位置已经夹紧,同时高度不变,卷边主体在凸轮的作用下,通过滑套轴来定位,将钢板挤压,使得钢壳出现塑性变形,卷边轮在120°位置结束工作,开始同钢外壳脱离。

依据工艺的需求,对于超薄钢壳的卷边总量大约是原来的1.5倍,为了使得两道卷边的工序尺寸适合,第一道卷边的工作行程设计同第二道卷边的工作行程设计依据其含有的受力均匀稳定与卷边工序能力来设计。因为钢壳的开始工作的时候,其行程的产生变形阻力相对较小,为第二道卷边打下了很好的基础,同时还可以将第一道卷边轮的R角设计比第二道更大,钢壳在第一道卷边之后,其含有的轴向与横向都是会出现一定的预变形余量,进而保证了第一卷边时候承受的压力与第二道卷边的时候承受的压力基本一致。为了使得卷边之后的钢壳开始位置端部无毛刺,需要将卷边轮单边加厚,使得卷边轮工作的时候始终与钢壳开口位置摩擦,我们将端面的毛刺去除。不过卷边轮的厚度不能太厚,卷边轮如果增加太厚会使得电池的正负级在执行工序的时候出现短路的情况。

另外,为了减小钢壳卷边时候出现压力过大的情况,使得卷边更加的顺滑,在现有封口机的机械结构之下,对于圆柱凸轮曲线开展改进设计,尽量的将凸轮的工作行程模块的弧度增加,减少钢壳在单位时间内部出现的变形量。通过这种操作会使得第一道与第二道的卷边工序执行的时间更长,钢壳卷边之后的表面更加平整光滑,使得卷边机构执行模块的尺寸稳定。这种的操作模式,也为封口工艺提升其生产速度打下了十分坚实的基础。

在钢壳完成卷边的工序之后利用转盘传送到拉伸机构,钢壳经过卷边的工序之后,其卷边的外径会变大,拉伸的操作可以将卷边之后的钢壳变大位置进行压缩,并使得钢壳的开口部外径与端面达到工艺的需求,使得钢壳内壁同极电体的密封圈密切的贴在一起,使得电池的密封性能以及防漏液性能大幅度提升,并使得电池达到规定的工艺尺寸与外观要求。

对于钢壳进入拉伸部位转盘,在下圆柱凸轮的作用下,使得杆组在下滑套的轴向定位之下,下杆组的顶销向上将钢壳顶入到拉伸模内部,如果在钢壳完成拉伸之后,通过上滑杆组将钢壳从拉伸膜中顶出。为了使得拉伸工序的尺寸执行可靠与稳定,我们将拉升部位之下的凸轮工作段弧度范围增加,同时对于拉伸膜进行相关的改进设计,使得半成品电池在完成拉伸工序的每一个工作段受力基本一致,避免钢壳薄弱位置出现塑性变形,提升电池拉伸工序的稳定程度。

为了降低钢壳在卷边与拉伸的时候出现任何的摩擦力,提升卷边与拉伸工序的质量与稳定性能,延长模具的使用寿命等,对于一道卷边前需要将钢壳卷边位置适当的增加一些拉伸油,钢壳会将这些拉伸油带入到卷边模与拉伸模中,使得卷边模与拉伸模构成一层薄薄的保护层,降低了模具工作时候具有的摩擦力。不过需要控制好加油的数量,如果加太多的话会使得拉伸油污染电池的外壳,同时还是会给下一道的电池制作留下麻烦,甚至会由于电池表面太光滑进而无法的贴标签。

4 结语

本文设计的数控涂布方案是可行的,同时经过试验验证,这一数控涂布机的研制成功对自动包装行业的发展具有积极的作用。同时改进之后的电池封口技术施工工艺可靠稳定,运行平稳,故障率低,适合大面积的推广与使用。

[1]变电所碱性蓄电池的运行与维护[J]. 陶明理. 科技信息,2010(20) .

[2]碱性蓄电池标准现状分析[J]. 王爱玲. 电源技术,2008(11) .

[3]双钢带碱性蓄电池贮存电压下降原因初探[J]. 阎登明,高宪明,王栓保. 电池工业, 2008(04) .

[4]碱性蓄电池的常见故障现象及预防方法[J]. 王任远. 机电产品开发与创新,2007(04) .

[5]镍—镉碱性蓄电池的容量修复技术[J]. 顾焱,许德生. 济南纺织化纤科技,2006(01) .

TM911.14

A

1671-0711(2017)09(上)-0099-03