基于ANSYS的高压容器的应力分析与优化设计

孟利宏

(四川晨光工程设计院, 四川 成都 610041)

基于ANSYS的高压容器的应力分析与优化设计

孟利宏

(四川晨光工程设计院, 四川 成都 610041)

利用ANSYS有限元分析软件对一分离器高压容器建立有限元模型,通过模型的加载求解,得到高压容器主要受力结构的应力分布图,结果显示连接处存在明显的应力集中现象。连接处的应力大小与其尺寸有一定关系,建立了优化数学模型,利用ANSYS的优化模块Design Exploration进行了优化设计,得到了使应力集中系数最小的最优结构尺寸,按分析设计标准进行强度分析, 在满足应力强度的条件下得到合理方案,结果表明结构满足强度要求,而且大大节省了材料,降低生产制造成本。

高压容器; ANSYS; 应力分析 ;优化设计

随着近代化工业的高速发展,高压容器获得愈来愈广泛的应用,如合成甲醇工业中的高压设备压力为15~30MPa;合成氨工业中的高压设备压力为15~60MPa;合成尿素工业中的高压设备压力为20MPa;石油加氢工业中的高压设备压力为8~70MPa;油田闪蒸天然气回收工程中高压设备压力为12~30MPa;乙烯气体在超过100MPa的超高压条件下进行聚合反应等,都是高压设备在工业中的具体应用,然而我们常规的设计依据GB150.1~150.4《压力容器》[1]进行设计,得出的强度结果相对较保守,容器壁厚取的相对较厚,材料浪费严重。随着分析设计[2]概念的提出,设计人员越来越多的对高压容器[3]结构进行优化。本文采用ANSYS 有限元分析软件, 对容器各部位进行详细的应力计算与分析, 在不降低设备安全性的前提下以容器的质量最小为目标, 通过优化设计方法给出压力容器参数的最优组合, 从而降低了结构的厚度, 使材料得到有效的利用。

1 高压容器参数化模型与数据分析

1.1 工作条件和结构参数

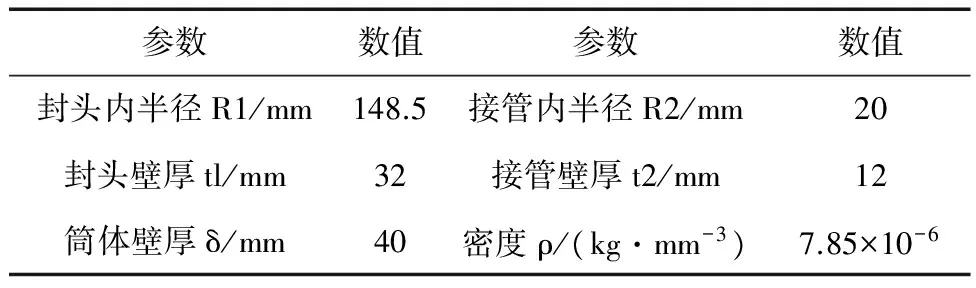

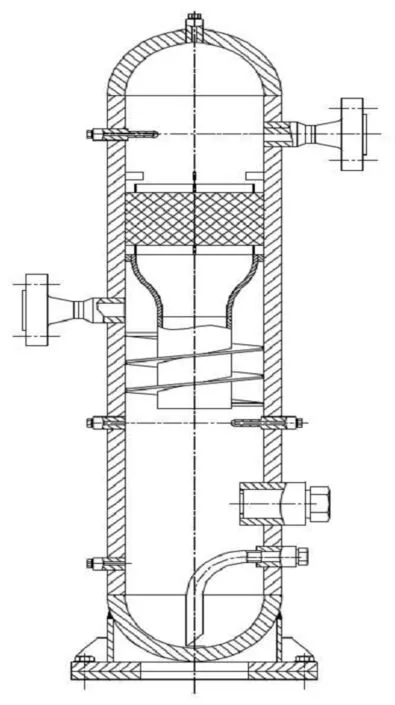

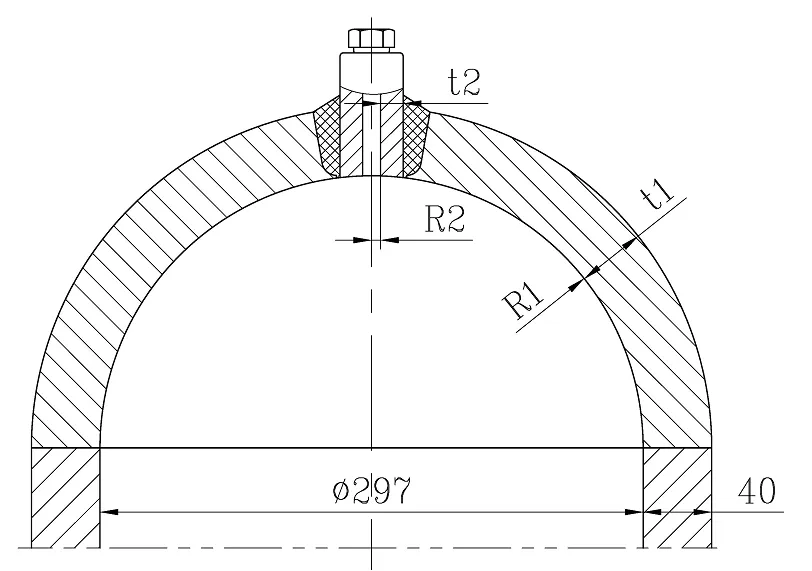

图1为一分离器,其球形封头与接管连接区结构如图2 所示。整个分离器封头材料为Q345R,接管材料为16Mn, 其参数见表1。设计压力p=26MPa,设计温度50℃,弹性模量E=191.6GPa,泊松比μ=0.3,许用应力[σ]=250 MPa。

1.2 参数化建模

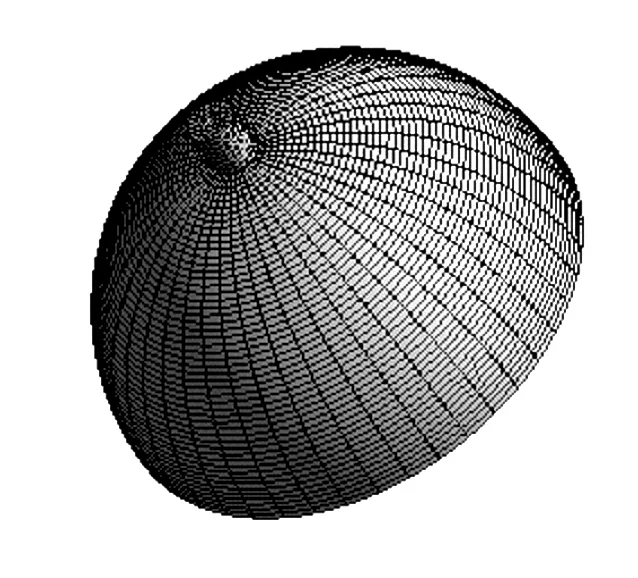

根据结构规则,采用三维建模分析结构,采用自适应网格划分技术使整个模型自动分配网格,充分利用该技术在模型尺寸发生突变处自动将网格细化的功能得到既能满足分析要求,有利于计算过程的网格布局,得到节点数为202743,单元数为49533,确保分析结果收敛,有限元模型如图3 所示。

1.3 施加载荷及应力分布

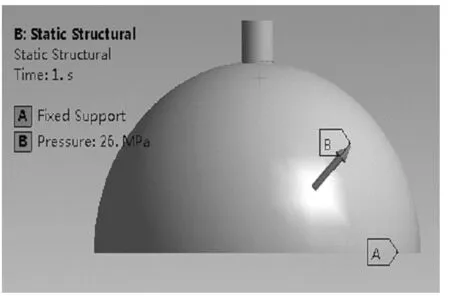

有限元分析[4]可以直观的了解模型的应力分布情况。正确地施加载荷和约束,才能有效地反应实际情况。本例中, 压力容器约束和加载情况如图4所示。内表面承受的压力为设计压力26 MPa,端面采用固定约束。

表1 分离器结构参数

图1 分离器结构

图2 高压容器封头与接管连接区结构

图3 压力容器有限元模型

图4 约束和加载

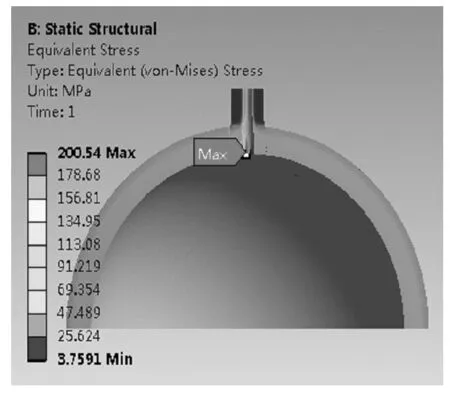

经分析得到容器的应力等效云图,如图5 所示。从图中得出,封头内外应力分布均匀,未出现应力突变;最大等效应力位于在封头与接管连接处接管内侧,最大应力值σmax为200.5 MPa,但未超过材料的许用应力[σ],满足使用条件。

图5 优化前模型应力云图

2 优化设计

高压容器的设计不仅要满足强度要求,同时还需要考虑经济效益等因素,这使得优化设计在压力容器中具有重要的意义。产品的优化设计可采用Design Exploration,设定参数变量和目标函数,在满足设计要求的条件下,求得目标函数的极值,从而得到最优的设计方案。也就是在设计变量的区域内,在满足约束条件的情况下,求取目标函数的极值问题。

2.1 参数的优化

根据图1和图2所显示的结构,选定容器的壁厚t1、t2、R1作为设计变量,σ作为约束条件-满足小于许用应力[σ],高压容器重量WT 为目标函数。采用一阶优化方法,即通过对目标函数添加罚函数将有约束的多变量非线性规划问题变成无约束的非线性规划问题,以因变量对设计变量的偏导数来决定搜索方向,自动运行优化程序,在优化的每一次循环中都对模型重新划分网格,完成优化分析[5]。综上所述,可得压力容器结构优化设计的数学模型为:

2.2 优化结果

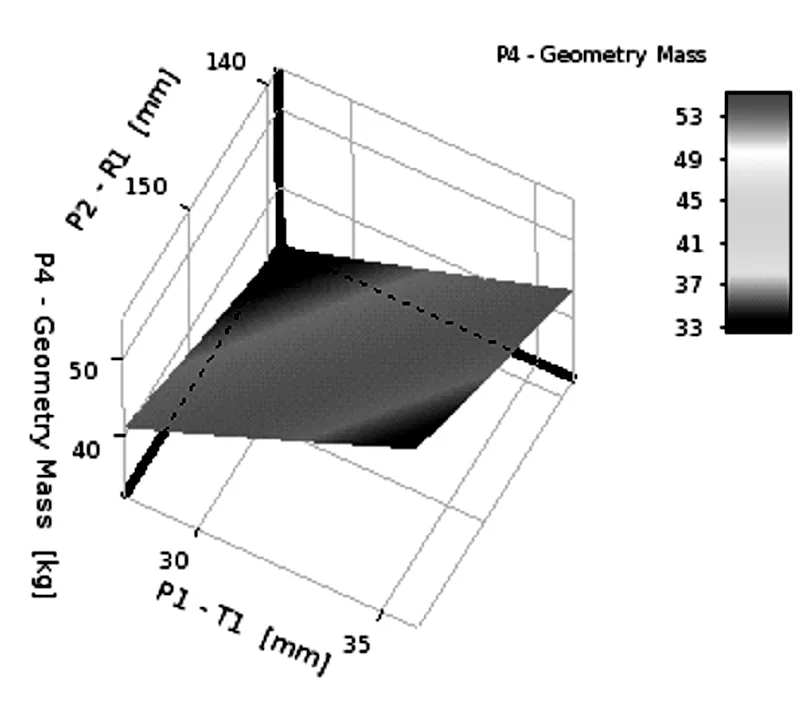

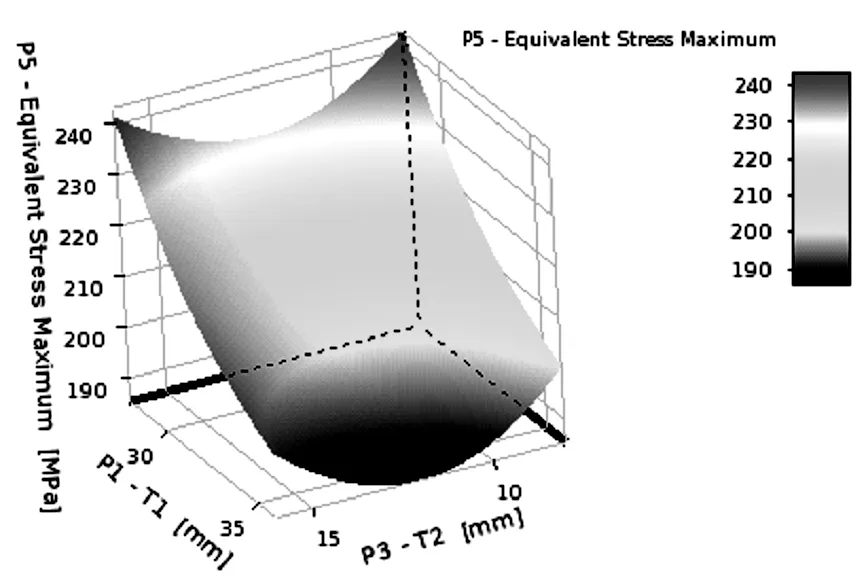

通过上述优化方法进行参数优化,经多次迭加运算后得到了最终的优化结果。图6为设计变量t1、t2和R1对目标函数的影响因子图,从图中可以得知:封头壁厚t1对容器质量和最大等效应力影响最大;封头半径R1对器质量影响较大,但对最大等效应力影响最小;接管壁厚t2对最大等效应力影响较大,而对壁厚影响最弱。因此对于质量控制,优先考虑对t1和R1的控制;对最大等效应力,考虑对t1和t2的控制。图7为设计变量t1、R1对容器重量WT变化的规律分布图,从图中可以看出:随着t1、R1的尺寸的增大,重量出现明显的增加:但尺寸增大了,产品的强度水平会明显降低,安全性会得到提高,因此需要综合考虑。图8为设计变量t1、t2对最大等效应力变化的规律分布图,从图中可以看出,最大等效应力随着t1、t2的变化,呈凹形变化,即两端应力值较大,中间应力值较低,当t1、t2位于中间某尺寸时,等效应力值最小。经综合分析后,当t1为28.74mm、t2=8.75mm,R1=140.37mm时,容器重量最小,重量降至34kg,σmax为234.5MPa[σ],满足使用要求。

图6 设计变量对目标函数的影响因子分布图

图7 t1、R1对容器重量WT变化的规律分布图

图8 t1、t2对最大等效应力变化的规律分布图

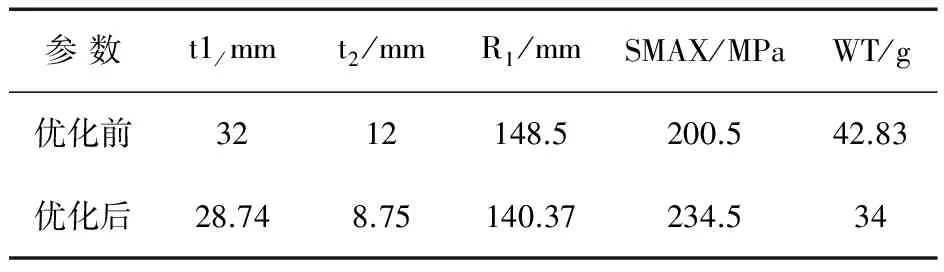

2.3 优化后的容器的参数

表2为优化前后参数的对比,从优化前后参数可看出:封头壁厚t1从32 mm 降至28.74mm,减薄了约10.18%,封头半径R1从148.5减小为140.37mm,接管壁厚t2从12mm 降至8.75 mm,目标函数WT 从42.83kg 降至34Kg,质量减少了约20.6%,效果明显。

表2 优化前后主要参数

3 结论

(1)本文采用ANSYS 软件中的Design Exploration对压力容器结构进行了优化设计, 将封头重量由42.83kg 降至34Kg,目标函数减少了约20.6%,并得得到了封头和接管壁厚之间的最佳配合尺寸,既满足了使用条件,又节省了材料成本。

(2)采用ANSYS有限元参数化建模,方便参数变量化,有利于产品结构分析,能够较快的分析出最优方案,过程可靠,是一种高效的设计方法。

[1] 中国国家标准化管理委员会.GB150.1~150.4 压力容器[S].北京:中国标准出版社,2011.

[2] 全国压力容器标准化技术委员会. JB 4732-1995 钢制压力容器--分析设计标准[S].北京: 中国标准出版社, 1995.

[3] 丁伯明,黄正林.高压容器[M].北京:化学工业出版社,2003.

[4] 余伟炜,高炳军.ANSYS 在机械与化工装备中的应用[M].北京: 中国水利水电出版社, 2007.

[5] 周国发,于继凯,郭吉林.基于Isight硫化罐卡箍的结构优化设计[J].南昌大学学报(工科版),2010,32(4): 359-364.

(本文文献格式:孟利宏.基于ANSYS的高压容器的应力分析与优化设计[J].山东化工,2017,46(14):146-148.)

Stress Analysis and Optimization of the High Pressure Vessel Design Based on ANSYS

MengLihong

(Sichuan Chenguang Engineering Desige Institute,Chengdu 610041,China)

Using ANSYS finite element analysis software to establish finite element model for high pressure vessel, through the model of load, the stress drawing of the main mechanical structure of high pressure vessel, the result shows that there is an obvious stress concentration phenomenon. Joint stress size has relationship with its size, the optimization mathematical model was established, the optimization design using ANSYS optimization module Design Exploration, got the stress concentration coefficient of the optimal structure size of the smallest, according to the analysis and design criteria for strength analysis, the rational solution under the condition of satisfy the stress intensity, the results show that the structure satisfies the requirement of strength, and greatly save the materials, reduce production cost.

high pressure vessel; ANSYS, stress analysis; optimal design

2017-05-15

孟利宏(1990—),甘肃陇南人,主要从事压力容器、非标设备的设计研究。

TQ053.2

A

1008-021X(2017)14-0146-03