小型温差能发电装置换热系统设计与试验

王兵振,王 葛,张 巍,刘华江,李 蒙,段云棋

(1.国家海洋技术中心,天津 300112;2.燕山大学,河北 秦皇岛 066004)

小型温差能发电装置换热系统设计与试验

王兵振1,王 葛2,张 巍1,刘华江1,李 蒙1,段云棋1

(1.国家海洋技术中心,天津 300112;2.燕山大学,河北 秦皇岛 066004)

以海洋观测平台温差能供电装置为对象,开展了小型温差能换热系统研究工作。设计了一种换热系统,建立了换热管热传导仿真分析模型,并通过仿真,对换热管关键参数进行了优化。在此基础上,制作了小型温差能发电装置;对换热系统和发电装置进行了试验。试验结果表明,研制的换热系统能够在22.5℃的水环境中3 h内完成热能转换,与仿真结果一致,验证了文中设计的准确性,具有科研参考价值。

温差能;海洋观测;换热器;工质

电能是限制自升降式小型海洋剖面观测平台作业时间的主要因素之一。利用海洋温差能解决自升降观测平台的供电问题,是一种较好的技术途径。我国南海海域温差能资源丰富,开展小型温差能发电技术研究,对于推动我国海洋观测技术的发展具有重要的意义。

针对海洋观测平台的温差能供电问题,近年来国内外开展了一些研究工作,并取得了一定的成果。2010年,美国学者研制了利用温差能供电的小型海洋剖面观测平台SOLO-TREC,并在夏威夷海域完成了海上试验,在此基础上又开发了海洋温差电池[1]。2011年以来,国内有关学者也在该领域开展了相关的研究工作。在海洋可再生能源专项资金支持下,国家海洋技术中心开展了小型海洋观测平台温差能供电关键技术研究工作,研制了原理试验样机,并进行了试验验证[2]。中船重工710所开展了海洋自升降平台温差能驱动和发电的关键技术研究工作,设计了原理样机,进行了发电性能仿真分析[3]。

在小型海洋温差能发电技术中,换热系统将海洋温差热能转换为可供利用的能量,是发电装置中的核心部分。结合小型温差能发电装置研制工作,设计了温差能换热系统,对换热系统的关键技术参数进行了优化;结合研制的温差换热系统和发电样机,对换热系统的性能进行了试验验证。

1 换热系统设计方案

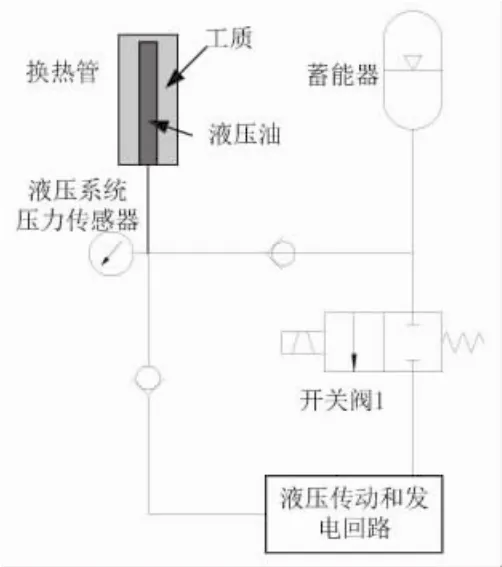

1.1 换热系统技术方案

换热系统由换热管、液压蓄能器、开关阀、单向阀和液压传动发电回路等部分组成。蓄能器用于储存热能转换装置输出液压油,公称容量为1.0 L的蓄能器,充气压力为5.5 MPa。2个单向阀用于控制液压油的流向。开关阀用于控制液压传动和发电回路的工作。换热系统中的换热管数量为6根。系统的原理如图1所示。

图1 换热系统原理图

在工作过程中,当样机和换热管位于深层海水中时,海水温度低于相变温度,工质发生液态至固态的相变,体积缩小;换热管中形成低压,液压油在外部压力作用下进入换热器中。而当样机和换热管位于表层海水中时,海水温度高于相变温度,工质发生固态至液态相变,体积扩大;换热管中工质挤压内部的液压油,并克服蓄能器压力阻力,将液压油排入到蓄能器中。

蓄能器中的液压油在阀件的控制下,可驱动液压马达转动,液压马达带动发电机发电。发电机功率为200 W,液压马达为轴向柱塞马达,排量为12.5 mL/r。

1.2 换热管结构

换热管的机械结构如图2所示。换热管为细长圆柱形结构,主要包括外壳体、内部橡胶管、底部封堵、顶部封堵等部分。在换热管外壳与橡胶管之间填充换热工质,在橡胶管内部充满液压油。橡胶管内的液压油通过顶部封堵上的小孔与液压蓄能回路连通。

图2 换热管结构设计方案

换热管端部设置了M36×2的螺纹,用于换热管与样机主壳体过孔零件的连接和固定。橡胶管的材料为耐油橡胶,外径为Ø15 mm,壁厚为1.5 mm。换热管外壳体的材料为铝合金6061-T6,由3个部分焊接到一起。换热管长度L远大于壳体外径D。

在小型海洋温差能利用领域,普遍采用石蜡等有机类相变储能材料作为热能转换工质。石蜡具有相变潜热大、相变温度范围广、没有过冷现象、化学稳定性好等优点;其相变体积膨胀率较高,适合用来制作温差能换热系统的工作介质。但石蜡类材料的导热性能较差,其热传导系数很低。我国南海海域表层海水的温度一般在25~30℃,500 m深海水温度一般在10℃左右,因此工质相变温度必须在17℃左右。在工质选择方面,有关学者开展了大量的研究工作,提出了三元复合相变材料、正十六烷、十六号凝胶等多种方案[4-5]。在本方案中,选用正十六烷作为换热工质,工质的物性参数如表1所示。其它相关部件的物性参数也一并在表1中给出。

表1 工质物性参数

2 换热管优化

2.1 换热器传热性能分析和优化

换热管的结构对其温差换热特性有较大的影响。换热管的设计方案需要保证工质在预定的时间内完成相变;同时要保证一定的结构强度,使其能够承受较大的内、外压力。对于自升降式小型海洋剖面运动平台来说,当平台在深水层停留时不会受到人为干扰以及极端海况的影响,相对较为安全,可以停留较长的时间。在深水区停留阶段,允许换热系统有较慢的换热速度,在较长的时间内完成冷海水环境下工质的“液态-固态”相变。但对于平台位于海水表面的情况则相反,要求换热系统尽快完成热交换和“固态-液态”相变。因此,对于换热系统的温差换热特性来说,应重点考虑热海水环境下的相变速度问题。

对于设计的换热器来说,外壳体内壁与内部橡胶管之间充满了工质。工质与海水间主要通过铝合金外壳管壁进行热交换。由于换热器截面为圆环形式结构,在换热相变过程中最外层的工质最先溶化,然后相变界面逐渐向内层工质移动,直至工质完全溶化。换热器工质层的厚度决定着换热过程的时长,换热管外壳体内孔直径等于工质外形的外径。因此换热管内壁直径d对于换热系统的换热特性具有重大影响。

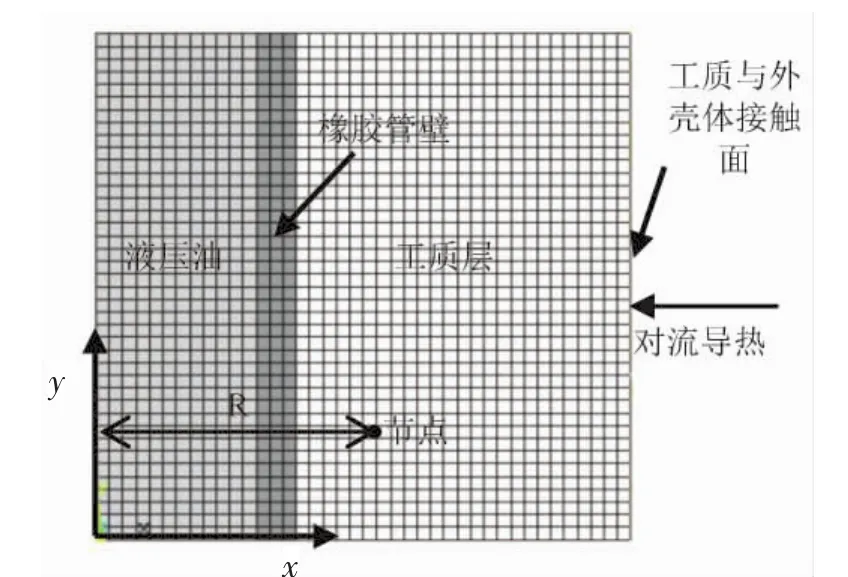

利用ANSYS分析软件分析了不同工质外径d(即换热管内壁直径)对相变速度的影响。在分析过程中,采取以下假定条件:

(1)由于换热管为细长结构,忽略换热过程中换热管两端轴向导热;

(2)由于铝合金的导热系数远大于工质,换热过程中忽略铝合金外壳体热阻的影响;

(3)在材料溶化过程中,忽略液态工质的自然对流作用的影响。

在采取上述假定条件的基础上,换热管中工质的热交换模型简化为一个轴对称二维热交换模型,并可沿轴向截取一小段进行分析。建立的分析模型如图3所示,工质层中各点至换热管轴线的距离为R。模型采用二维4节点平面热分析单元PLANE55划分网格。

图3 热交换分析模型

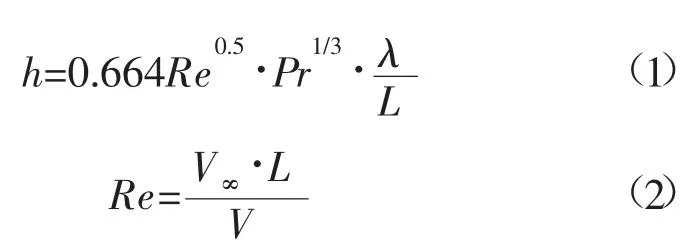

仿真模型中,换热管轴线部假定为绝热条件,假定换热管与海水间为对流换热状态。外壁对流换热系数为[6]:

式中:h为外壁对流换热系数,W/(m2·℃);Re为雷诺数;V∞为海水相对换热管的流速,m/s;L为管子的长度,m;Pr为普朗特数;λ为导热系数,W/(m·℃);ν为运动粘度,m2/s。海水的导热系数为0.582 W/(m·℃);普朗特数为9.52;运动粘度为1.188×10-6m/s2。换热管的长度取1.1 m;海水相对于换热管的速度取0.1 m/s。计算可得外壁对流换热系数h为226.6 W/(m2·℃)。

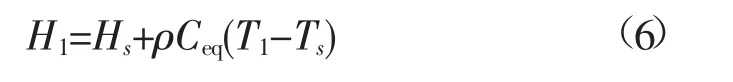

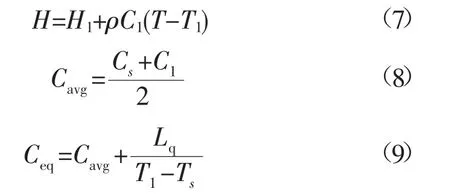

计算过程中需要确定工质的热焓值。选择17.2℃作为正十六烷完全呈现固态的温度点,用Ts表示;19.2℃作为正十六烷完全呈现液态的温度点,用T1表示。选择10℃为参考点,正十六烷的焓值H采用以下公式计算:

当温度低于固态温度点时:

当温度在固态温度点时:

当温度在固态和液态温度之间:

当温度在液态温度点时:

当温度在液态温度点以上:

式中:T为温度;T0为参考温度;ρ为工质的密度;Cs为工质的固态比热;C1为工质的液态比热;Cavg为工质的平均比热;Ceq为工质固液相变时的等效比热;Lq为工质的潜热。

正十六烷的焓值的计算结果如表2所示。

表2 工质的焓值

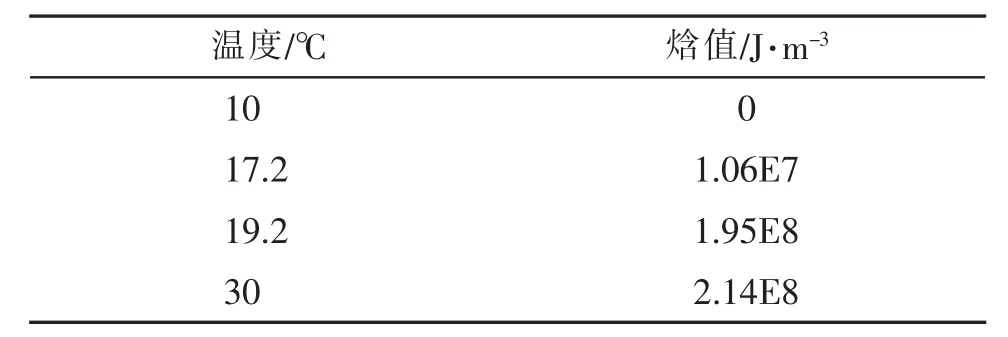

假定换热管在10℃的深层海水中充分冷却;然后,将换热管置于25℃的海水环境中进行热交换。利用建立的仿真模型,分析了不同外径的工质的热交换和相变情况。共计考察了直径从25~55 mm间6种不同的情况。工质内壁(与橡胶管接触位置)温度变化情况的计算结果如图4所示。图中,横轴为时间,min;纵轴为工质内壁的温度,℃;曲线标示中的数值代表工质的外径(也即换热管内壁直径),mm。

由图4可知:工质完成相变的时间随工质外径的增大而增大。在置于25℃海水环境后约30 min,外径25 mm方案的工质内壁的温度超过19.2℃,工质全部完成了相变;外径32 mm的工质的内壁温度约在90 min达到了19.2℃,全部完成固液相变;外径40 mm工质的内壁温度约在170 min时达到了19.2℃,全部完成固液相变;外径45 mm的工质的内壁温度约在240 min时才达到了19.2℃,全部完成固液相变;外径48 mm的工质的内壁温度约在280 min时才达到了19.2℃,全部完成固液相变;而外径为55 mm的工质的内壁温度在历时325 min时仅达到18.3℃左右,未能全部实现相变。

图4 工质内壁温度变化

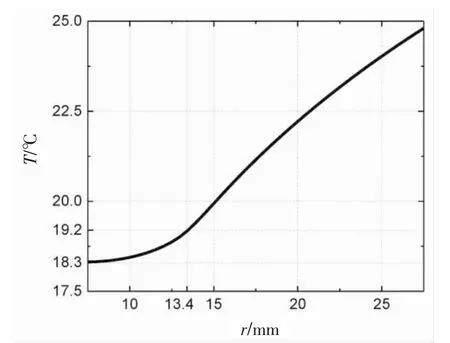

进一步考察外径55 mm方案的相变情况,换热325 min后工质中温度沿径向方向的分布情况如图5所示。图中,横轴为工质截面的径向尺寸,mm;纵轴为工质的温度,℃。

由图5可知,工质层温度分布呈现外部高、内壁低的状况;换热325 min后R为7.5~13.4 mm范围的工质层中的温度在18.3~19.2℃,说明这部分工质仍处于固-液相变的过渡状态,并未完全进入液体状态。

图5 工质截面温度径向分布情况

根据传热分析结果可知,工质层外壁直径为25 mm和32 mm的两种方案换热性能较佳,都能够在25℃的环境中,2.0 h左右完成“固态-液态”相变。但工质层外壁直径32 mm的方案的工质截面圆环的面积约为25 mm的方案的2倍;对于容纳同样数量的工质来说,32 mm方案可以大大缩短换热管的长度。因此,选用工质层外径为32 mm的技术方案作为最终换热管的技术方案,也即换热管壳体内径为32 mm。

2.2 换热器壳体外径设计

换热管壳体外径参考液压缸壁厚设计方法,计算公式为:

式中:δ为外壳体的壁厚,mm;P为最大工作压力,MPa;d为换热管外壳体内径,mm;σ为材料许用应力,MPa。铝合金6061-T6的非比例伸长应力240 MPa,安全系数取3.5,则σ为68.57 MPa。换热管最高工作压力设定为15 MPa,则由式(10)可得换热管的最小壁厚为3.36 mm,换热管外径的最小值为38.72 mm。将换热管外径圆整为40 mm。

3 换热器性能试验验证

在换热性能仿真分析的基础上,研制了换热器及小型温差发电装置。整个换热器由6根换热管组成,每根换热管内装有680 mL的工质,换热管和样机如图6所示。2015年5月,在千岛湖对样机进行了温差换热和发电试验,试验现场情况如图7所示。试验过程为:将样机放置在60 m水深处19 h,该深度水温约为11℃;然后样机上浮至水面,在水面停留约7 h,表层湖水的温度约为22.5℃。

图6 换热器和样机

图7 样机湖试现场

由于工质被封装在换热管中,在湖试验过程中无法直接观测工质的温差换热和相变过程,但可以通过换热系统液压压力的变化情况来间接判断工质的相变过程。在高温环境下,经过充分冷却的工质会发生“固-液”相变,在相变的过程中会产生体积膨胀,并向换热系统的蓄能器中排入液压油,蓄能系统的液压压力相应地会不断提高;当工质的“固-液”相变结束后,液压系统的压力将会停止增长。

对换热系统的换热过程进行了仿真,仿真模型对称轴处仍为绝热边界条件,外壁对流换热系数按淡水参数计算。22℃淡水的物性参数为:导热系数为0.603 W/(m·℃),运动粘度为9.658e-7 m/s2,普朗特数Pr为6.7。将相关参数代入(1)~(2)式,可得到淡水环境下的外壁对流换热系数h为231.6W/(m2·℃)。

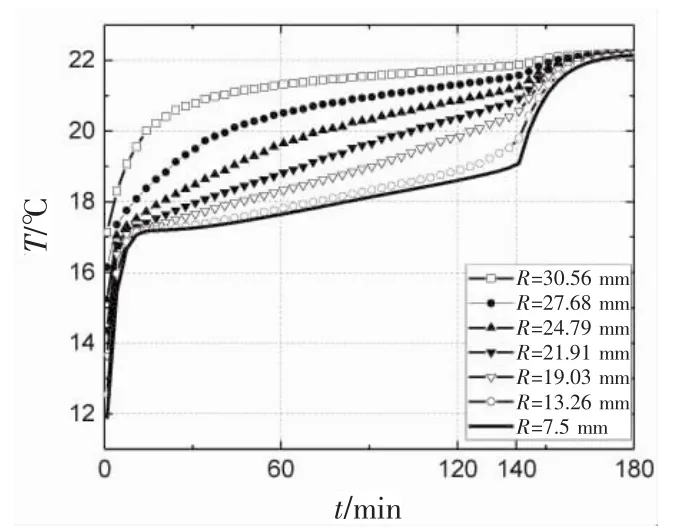

湖水环境中,换热过程中工质层中各节点的温度变化情况的计算结果如图8所示。图中,横轴为样机被置入表层水中的时间,min;纵轴为工质层各点温度。图中曲线标示中的数字代表工质中各节点至换热管轴线的距离R,R=7.5 mm的节点位于工质层的最内侧。由图可知,工质最内侧的温度约在换热后140 min后达到19.2℃。仿真结果表明湖试条件下,样机的换热系统的换热相变时间约为140 min。

图8 工质各点温度变化

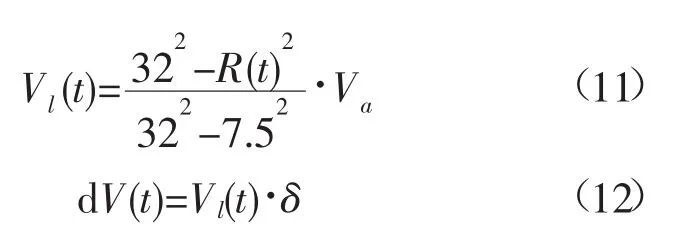

假定工质在19.2℃完全转化为液态。利用工质中各节点温度变化曲线,可以确定各点达到液态的时间,从而可以确定各个时刻工质中液态工质的体积,以及换热系统向液压蓄能系统排入液压油的情况:

式中:Vl(t)为t时刻液态工质的体积,mL;R(t)为t时刻相变界面至换热管轴线的距离,mm;Va为工质的体积,mL;dV(t)为t时刻换热管向液压蓄能器排入的液压油量,mL;δ为工质的相变体积膨胀率,取9.3%。

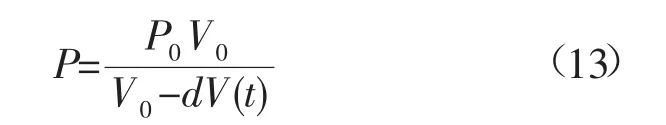

根据换热管排油情况,可得到液压蓄能器压力变化情况:

式中:P为液压蓄能器压力,MPa;P0为蓄能器充气压力,MPa;V0为蓄能器的工称容量,mL。

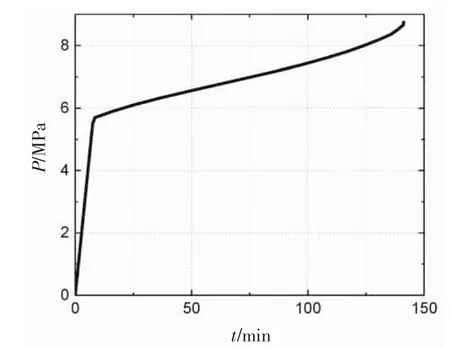

计算了液压蓄能器输入端测压点的压力变化情况,计算结果如图9所示。由图可知,换热管在吸收热能的同时,向蓄能器中排入液压油,蓄能器输入端测压点的压力迅速增加,然后以相对较慢的速度增加,压力增长的时间约为140 min,液压系统的压力最终达8.8 MPa。

图9 液压系统压力变化仿真结果

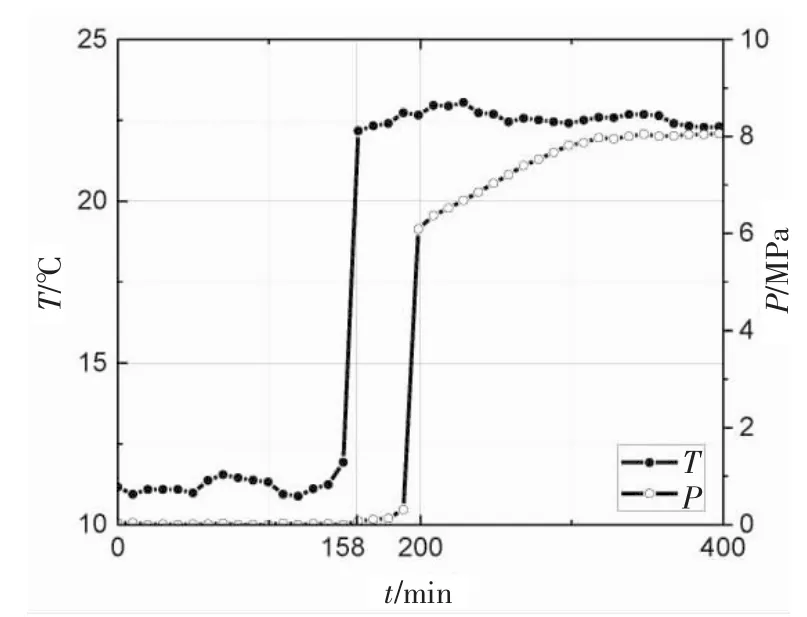

实际试验过程中,在进行水表面换热的前后一段期间内,样机所处环境的水温和液压系统压力变化情况如图10所示。图中,横轴为时间,min;右侧纵轴为水温,℃;左侧纵轴为液压蓄能器输入端测压点的压力,MPa。由于仅截取了样机位于深层水中的部分时间,因此图中低温段时间仅有158 min。由试验结果可见,液压系统的压力建立的较快,然后以相对较慢的速度增长,最终稳定在8.1 MPa左右;图中样机进入22.5℃表层水中的时刻约为158 min,而液压系统压力变得平稳时的时刻约为310 min,说明实际热交换过程中的固液相变时间约为152 min。

对比湖试试验结果与仿真结果,在温差换热相变时间和蓄能压力变化范围等2个方面均比较一致,说明设计方案达到了预期,仿真计算结果较为合理。但实际压力变化情况与仿真结果也存在一定的差异:在湖试过程中,蓄能器压力先是小幅缓慢增大,在换热开始42 min后才开始迅速增大,与仿真结果相比有一定的滞后。造成这种差异的原因主要有两点:

图10 湖试水温和蓄能压力变化情况

(1)换热系统工作阻力影响。温水环境换热的起始阶段,工质层最外侧首先开始溶化,而大部分工质依然为固态,外侧液态工质需要克服固态工质的阻力,才能挤压和输出内部液压油;另外,蓄能器输入端单向阀的启动压力为0.2 MPa,也会对换热管输出液压油产生阻碍作用。这些工作阻力会延迟蓄能器压力提高。

(2)换热管中可能存在微量的气泡。这些微量气泡在工质相变过程中会对工质的体积变化产生较大的影响,同样会造输出液压油滞后的现象。

4 结论

小型温差能发电技术对于提高自升降式海洋剖面观测平台的性能具有重要的意义,小型化的换热系统是小型温差能发电装置的关键环节。结合小型温差发电装置的研制工作,设计了小型温差能换热装置,对换热装置的换热相变性能进行了仿真分析和试验验证,研制的换热系统符合要求。研究结果表明:

(1)在表层水中的换热速度是换热系统的一个重要性能,换热管的结构对换热速度有重要的影响。在铝合金换热管中心设置液压油管,且将工质填充于换热管与内部油管之间的结构形式是一种可行的技术方案,但换热管的内壁直径不宜过大。

(2)对于小型温差能发电装置中的细长圆柱形换热管结构,可以利用简化后的二维传热模型进行热交换仿真模拟。

[1]The seatrec TRECbattery[EB/OL].http://www.seatrec.com/technology.html.

[2]王兵振,王锰,张巍,等.小型海洋观测平台温差发电技术研究与验证[J].海洋技术学报,2015,34(06):78-82.

[3]田振华,周友援,柳军飞.海洋温差能发电自升降平台系统建模与仿真[J].四川兵工学报,2014,35(01):31-33.

[4]李国道.石蜡基低温固液相变传热工质及其换热特性研究[D].秦皇岛:燕山大学,2013.

[5]杨海.水下热滑翔机的温差能热机性能与运动控制研究[D].上海:上海交通大学,2010.

[6]孔巧玲.利用海洋温差能的水下热滑翔机相变过程和动力性能研究[D].上海:上海交通大学,2012.

Design and Testing of the Heat Exchange System for Small Ocean Thermal Energy Power Devices

WANG Bing-zhen1,WANG Ge2,ZHANG Wei1,LIU Hua-jiang1,LI Meng1,DUAN Yun-qi1

1.National Ocean Technology Center,Tianjin 300112,China;

2.Yanshan University,Qinhuangdao 066004,Hebei Province,China

Aiming at the power supply system of ocean observation devices,this paper carries out research on the technology used for small ocean heat exchangers.A heat exchanger device is designed and the heat conduction simulation model is established in this paper.The key technical parameters of the exchanger tube are optimized by using of the simulation model.On the basis of design,a small-scale thermal energy power device is fabricated,and the heat exchange system has gone through testing and verification.The test results show that the developed heat exchange system can accomplish the thermal energy conversion in 3 hours under the water environment of 22.5 degrees centigrade.

ocean thermal energy;ocean observation;heat exchanger;working mediums

P743.4

A

1003-2029(2017)04-0047-06

10.3969/j.issn.1003-2029.2017.04.009

2017-02-09

海洋可再生能源专项资金资助项目(GHME2011GD03);国家海洋技术中心科技创新基金资助项目(Y31600472)

王兵振(1972-),男,博士,主要从事海洋能开发利用技术研究。E-mail:wang_bingzhen@163.com