工作面割煤速度与瓦斯浓度关系的研究

邢红岩

(大同煤矿集团 虎龙沟煤业有限公司,山西 怀仁 038300)

工作面割煤速度与瓦斯浓度关系的研究

邢红岩

(大同煤矿集团 虎龙沟煤业有限公司,山西 怀仁 038300)

为了确定虎龙沟煤矿32#煤层右十一工作面采煤机割煤速度与工作面瓦斯浓度的关系,通过现场观测,分析了工作面在经历过一个周期来压过程中不同割煤速度与瓦斯浓度的参数,拟合出瓦斯4个不同变化阶段内两者的二次函数关系式,对确定工作面瓦斯涌出及运移规律,并对工作面瓦斯治理进行指导,具有积极意义。

割煤速度;瓦斯浓度;变化阶段;函数关系

周期来压间隔时间内采场瓦斯浓度变化是超前支承压力变化和采空区变化共同作用的结果[1-2],超前支承压力与采空区变化受采场采动关系变化的影响,而采场采动关系变化的主要影响因素是采煤机的割煤活动,在深部开采瓦斯抽放和矿井通风保持不变的情况下,研究工作面开采过程中随着采煤机割煤速度的变化而引起的采场瓦斯浓度的变化规律,分析工作面瓦斯运移规律,对工作面的瓦斯治理以及高效的生产具有非常重要的意义[3].

1 32#煤层概况

大同煤矿集团虎龙沟矿实验工作面为五采区32#煤层右十一采面,该区开采范围内地质构造复杂,未预测到较大断层,煤层厚度平均为1.35 m,倾角平均为14°,煤层层理、节理较发育,为向南倾斜的单斜构造,煤层稳定,无褶皱。顶板为泥岩、粉砂岩、页岩,厚度1~8 m,不稳定,裂隙发育,较软;底板为细砂岩,厚度0.7~3.5 m,较硬稳定。煤层及其围岩的透气性直接影响到瓦斯赋存状态,透气性较好的岩层有利于瓦斯溢出,岩层的层理裂隙发育程度与岩层透气性有直接关系。根据《同煤集团低透气性煤层群瓦斯预抽技术研究》报告分析计算数据得知,此煤层顶底板影响煤层透气性较差。32#煤层顶底板特征见表1.

表1 32#煤层顶底板特征表

2 割煤速度与采面瓦斯浓度变化关系

为了达到更好的收集效果,使收集到的某一时刻采煤机割煤速度的变化与其所引起的瓦斯浓度变化误差达到最小、同步性更强,采用人工收集法,即以研究人员跟随采煤机活动作为流动测点,观测采煤机割煤状态,观察并记录工作面生产情况以及瓦斯状况,及时灵活地处理相关数据。在工作面通风情况不变的情况下,经过跟班记录,收集了大量的数据。将2016年9月9—19日,工作面来压情况与不同时间内,采煤机割煤速度保持在2.5 m/min时,因采煤机割煤作用导致瓦斯涌出的情况作对比,见图1.

将数据整合分析发现,在来压步距内,不同的时间、距离范围内,生产过程中工作面的瓦斯浓度并不总是按照相同的规律变化,而是阶段性变化[4].在周期来压时间内,根据工作面瓦斯浓度受采动影响变化的灵活度的不同,将工作面因采煤机割煤速度变化引起的瓦斯浓度的变化大概分为4个阶段:1) 显著变化阶段。周期来压顶板垮落后的一段时间内,工作面瓦斯浓度依然较高,但整体呈现下降趋势,这期间,工作面瓦斯浓度的变化受采煤机割煤速度的影响依然较大,但相比周期来压显现阶段要小。2) 正常变化阶段。显著变化阶段后的一段时间,正常采煤过程中,工作面瓦斯浓度变化随采煤机割煤速度的加快而上升,并以此阶段瓦斯变化情况作为分阶段的衡量标准。3) 缓慢变化阶段。当接近周期来压时,工作面瓦斯浓度对比前一阶段上升,但是由于采煤机割煤速度变化所引起的瓦斯浓度变化的灵活度有所下降。4) 积极变化阶段。当周期来压时,工作面瓦斯浓度急剧上升,并且这期间工作面的瓦斯浓度出现最高峰值,采煤机割煤速度的变化对工作面瓦斯浓度的影响最大。根据现场实测数据,结合工作面矿压显现曲线,4个阶段的分布曲线见图1.

I—正常变化阶段 II—缓慢变化阶段 III—积极变化阶段 IV—显著变化阶段图1 阶段分布示意图

2.1 显著变化阶段

从时间上看,显著变化阶段在积极变化阶段之后,此期间的压力状况为周期来压峰值过后,顶板压力依然较大,但总体呈逐渐下降趋势。工作面前端压力峰值继续减小,工作面后方采空区深度减少,垮落部分逐渐压实。工作面继续向前推进,此阶段工作面压力快速减小。

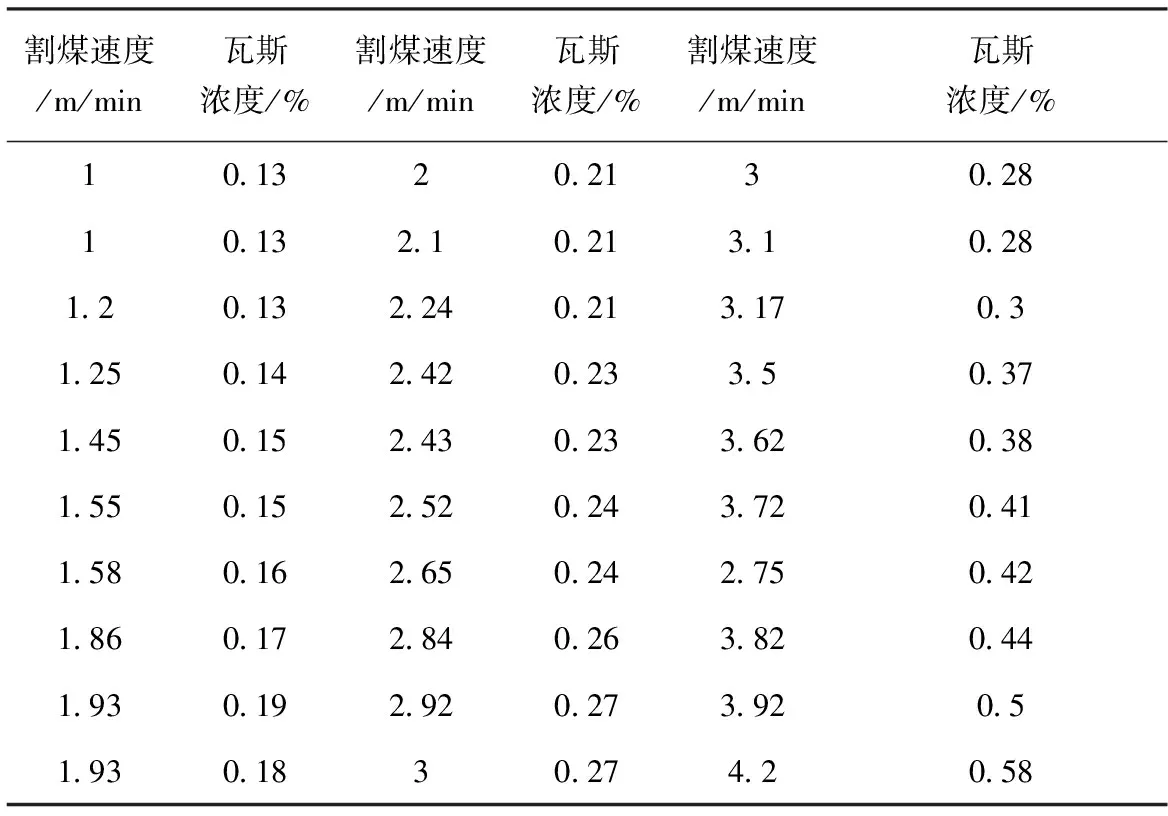

采煤机割煤速度的变化对工作面瓦斯浓度变化的影响依然较大,通过对现场数据进行收集整理,采煤机割煤速度变化与工作面瓦斯浓度之间的相互关系见表2.

对数据进行统计,并分别进行线性回归分析、对数回归分析、多项式回归分析、乘幂回归分析、指数回归分析以及移动平均回归分析,发现二次方多项式回归逼真度更高,其所生成图形见图2.

由图2可以看出,此阶段随着采煤割煤速度的增加,工作面的瓦斯浓度呈上升趋势,运用回归分析的方法推断出此阶段采煤机割煤速度与工作面瓦斯浓度之间的关系符合关系式:

y=0.041 1x2+0.090 5x+0.192 8,R2=0.979 3

表2 不同割煤速度时工作面的瓦斯浓度表

图2 显著变化阶段瓦斯浓度的二次回归曲线图

式中,y表示采煤工作面瓦斯浓度,x表示采煤工作面采煤机割煤速度,R2值为0.979 3,因此,可信度较高。通过计算得知,此阶段当采煤工作面瓦斯浓度到达1%时,采煤机割煤速度约为5.6 m/min,此阶段走向距离为5 m左右。

2.2 正常变化阶段

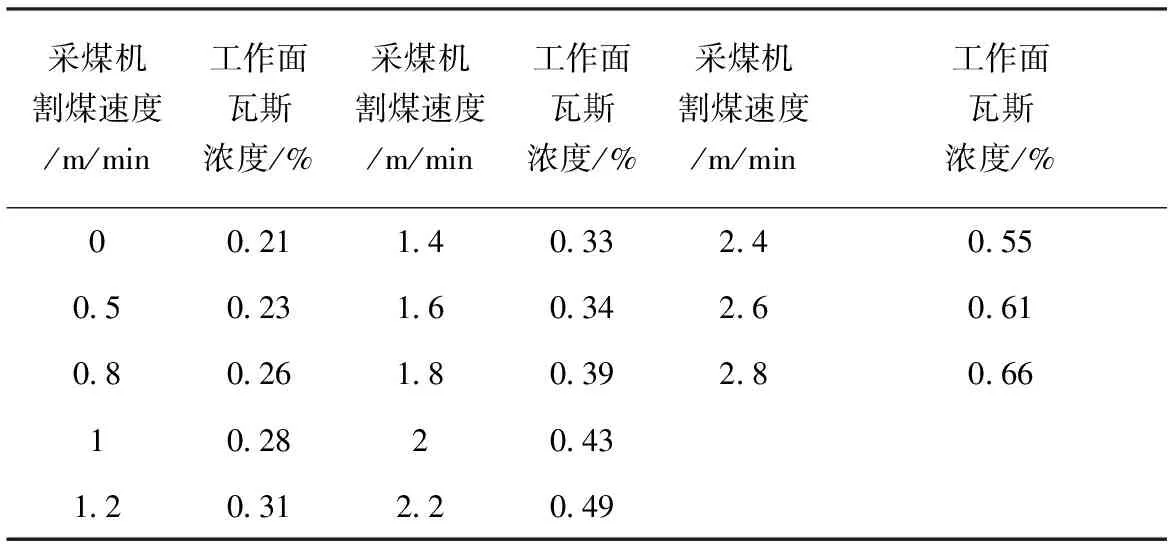

显著变化阶段后是正常变化阶段,此阶段,工作面压力继续减小,当达到一个最小值后,压力会逐渐缓慢上升,工作面前端超前支承压力峰值也经历了减小到增大的过程,采空区深度开始增加[5].在此阶段内,采煤机割煤速度的变化,对工作面瓦斯浓度变化的影响减小,即工作面瓦斯浓度随采煤机割煤速度变化的灵活度一般。对现场数据进行整理集合,采煤机割煤速度变化与工作面瓦斯浓度之间的相互关系见表3.

表3 不同割煤速度时工作面的瓦斯浓度表

同样,对此阶段所收集到的数据进行二次项回归分析,正常变化阶段瓦斯浓度的二次回归曲线见图3,由图3可以看出,此阶段随着采煤割煤速度的提高,工作面的瓦斯浓度呈较快的上升趋势,运用回归分析的方法推断出此阶段采煤机割煤速度与工作面瓦斯浓度之间的关系符合关系式:

y=0.003 7x2+0.042 3x+0.077 8,R2=0.979 1

式中,y表示采煤工作面瓦斯浓度,x表示采煤工作面采煤机割煤速度,R2值为0.979 1,因此可信度较高。通过计算得知,此阶段当采煤工作面瓦斯浓度到达1%时,采煤机割煤速度为11 m/min,此阶段走向距离为8 m左右。

图3 正常变化阶段瓦斯浓度的二次回归曲线图

2.3 缓慢变化阶段

显著变化阶段之后的缓慢变化阶段,工作面压力急剧上升,并达到相当大的数值,逐渐接近周期来压期间顶板压力的峰值。随着工作面的向前推进,煤壁前端超前支承压力的峰值也急剧上升,并逐渐接近峰值,采空区范围增大。但在此阶段内,采煤机割煤速度的变化,对工作面瓦斯浓度变化的影响再次减小,工作面瓦斯浓度随采煤机割煤速度变化的灵活度小。对现场数据进行整理集合,采煤机割煤速度变化与工作面瓦斯浓度之间的相互关系见表4.

表4 不同割煤速度时工作面的瓦斯浓度表

对此阶段所收集到的数据进行二次项回归分析,得出缓慢变化阶段二次项回归分析图,见图4. 由图4可以看出,此阶段随着采煤割煤速度的增加,工作面的瓦斯浓度呈较慢的上升趋势,运用回归分析的方法推断出此阶段采煤机割煤速度与工作面瓦斯浓度之间的关系符合关系式:

y=0.002 7x2+0.011 3x+0.092 5,R2=0.971 5

式中,y表示采煤工作面瓦斯浓度,x表示采煤工作面采煤机割煤速度,R2值为0.971 5. 通过计算得知,此阶段当采煤工作面瓦斯浓度到达1%时,采煤机割煤速度为16 m/min,此阶段走向距离为4 m左右。

图4 缓慢变化阶段二次项回归分析曲线图

2.4 积极变化阶段

缓慢变化阶段之后是积极变化阶段,此阶段内,工作面压力急剧上升并且达到峰值,顶板因压力作用发生断裂、垮落,顶板压力开始下降,煤壁前端超前支承压力在此阶段内也达到峰值,并且开始减小,工作面后方采空区在达到最大值后开始冒落,采空区空间短时间内急剧减小。在此期间,采煤机割煤速度的变化,对工作面瓦斯浓度变化的影响达到最大,工作面瓦斯浓度随采煤机割煤速度变化的灵活度最高。对现场数据进行整理集合,采煤机割煤速度变化与工作面瓦斯浓度之间的相互关系见表5.

表5 不同割煤速度时工作面的瓦斯浓度表

对此阶段所收集到的数据进行二次项回归分析,得图5,由图5可以看出,此阶段随着采煤割煤速度的增加,工作面的瓦斯浓度呈急速上升趋势。

图5 积极变化阶段二次项回归分析曲线图

运用回归分析的方法推断出此阶段采煤机割煤速度与工作面瓦斯浓度之间的关系符合关系式:

y=0.058 1x2-0.003 9x+0.217 5,R2=0.995 5

式中,y表示采煤工作面瓦斯浓度,x表示采煤工作面采煤机割煤速度,R2值为0.995 5. 通过计算得知,此阶段当采煤工作面瓦斯浓度到达1%时,采煤机割煤速度为3.6 m/min,此阶段走向距离为4 m左右。

3 不同阶段瓦斯浓度随割煤速度变化影响分析

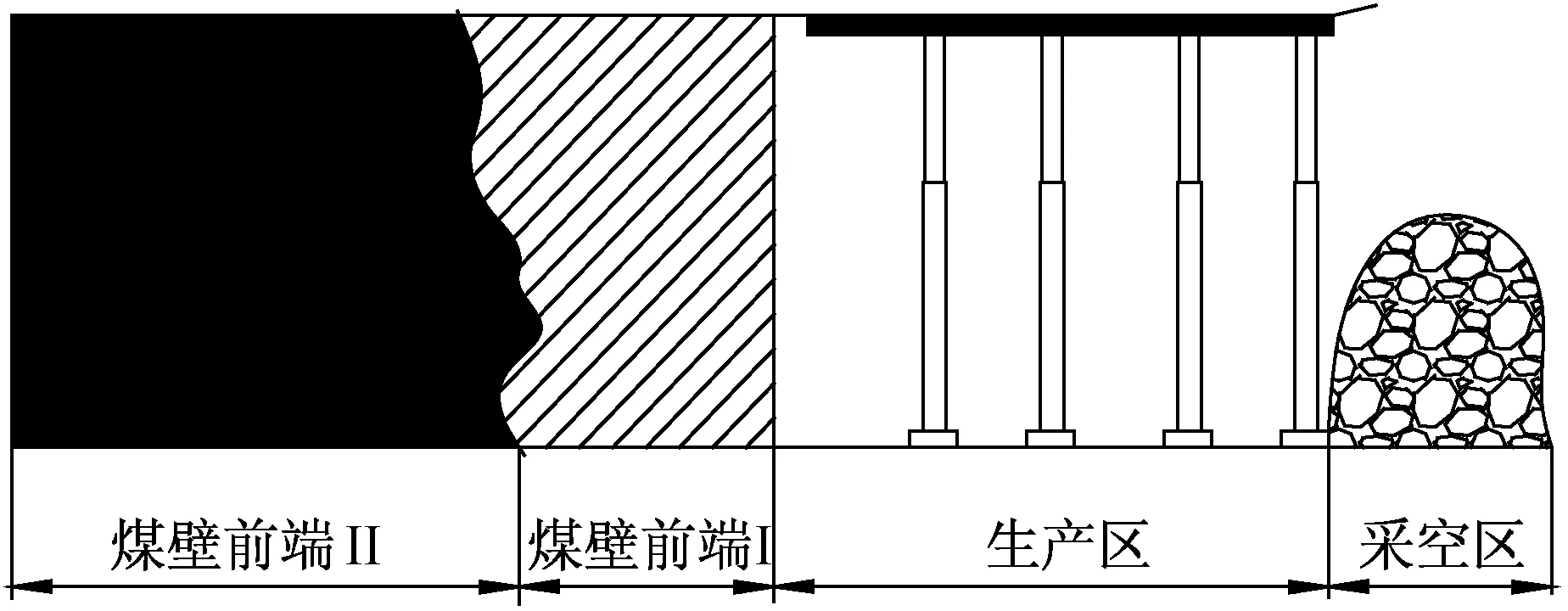

根据超前支承压力对煤壁的影响以及采空区瓦斯对工作面的影响,将采煤工作面以及煤壁前端分为4个区域,即采空区、生产区、煤壁前端I(卸压区、应力集中区)、煤壁前端II(原始应力区)。其中在煤壁前端I内,煤壁前端的支承压力达到最高值。工作面区域分布见图6.

图6 工作面区域分布图

在工作面因采煤机割煤速度变化引起的瓦斯浓度的变化的4个阶段内,主要引起采煤工作面瓦斯变化的源点不同:

1) 正常变化阶段。在此阶段内,工作面与采空区的空间总和较小,采空区顶板悬空距离较短,因此生产工作面顶板的压力不大,工作面超前支承压力也在4个阶段内最小,但随着工作面的向前推进,采空区范围逐渐增大,顶板压力与超前支承压力随之逐渐增大,由于超前支承压力不大,煤壁前端煤层的节理裂隙破坏并不大,煤层的透气性变化较小。采空区内瓦斯分布稳定,对工作面的影响也较小。在采煤机破煤过程中,煤壁瓦斯涌出量较小,随着采煤机速度的加快,破煤所产生的瓦斯涌出面积增大。因此,工作面瓦斯浓度会随着采煤机割煤速度的改变变化明显。

2) 缓慢变化阶段。工作面的继续向前推进,使得采空区深度继续增加,在此阶段内,工作面与采空区的空间总和增大,顶板的悬梁距离加长,因此,顶板的压力变大,工作面超前支承压力较之前一阶段变大,并且呈动态的逐渐增大,煤壁前端集中应力区的压力增大,虽然该区内煤层的节理裂隙增多,但由于压力变大,使得该区域的节理裂隙张开的程度愈来愈小,甚至于闭合,煤层渗透率减小,在裂隙逐渐闭合的过程中,该区域内煤层的大部分游离瓦斯向两个方向运移,一部分向卸压区渗透,大部分进入原始应力区,使得原始应力区瓦斯逐渐增多,瓦斯压力梯度增加,在集中应力区内,顶板压力大,使得煤层节理裂隙闭合,原始应力区内虽然瓦斯压力梯度增加,但在集中应力区内的空隙接近于闭合状态,煤层瓦斯无法从工作面煤壁渗出,在煤层内的原始应力区一定范围内,形成较高的气体压力。所以此阶段,工作面瓦斯主要来源于采空区以及煤壁前端卸压区内的瓦斯,在采煤机破煤过程中,卸压区内的瓦斯加速涌出,但随着工作面的向前推进,这一时刻的卸压区就是前一时刻的集中应力区,根据对深部煤层矿压的研究,此时卸压区煤层岩体应属于塑性状态,卸压区内的煤层空隙并没有张开,因此,卸压区内的瓦斯越来越少,所以,工作面瓦斯浓度随采煤机速度变化的活性减少。

3) 积极变化阶段。此阶段内,工作面顶板压力达到最大值,顶板开始由中部断裂,并逐渐向两侧延伸,采空区内顶板开始垮落,超前支承压力在短时间内大量减小,煤壁深处压力开始下降,集中应力区压力减小,前一阶段所产生的大量节理裂隙由工作面煤壁向深处逐渐张开,但此阶段工作面瓦斯主要来源于采空区,因为采空区基本顶垮落,使得采空区空间大量减小,采空区瓦斯在短时间内涌入工作面,造成采空区瓦斯分布情况紊乱,工作面瓦斯浓度增大,随着工作面的推进,前一阶段高压力所形成的塑性区逐渐减少,而塑性区前端的煤层受压力的作用,形成大量的节理裂隙,并随着压力的减小,空隙逐渐张开,在压力梯度的作用下,高瓦斯应力区内的瓦斯开始向工作面煤壁运移,并大量存在于靠近煤壁的煤层中。当采煤机生产破煤,煤体破碎,节理裂隙暴露面积增大,破碎煤体中存在的游离瓦斯也大量涌出,因此,这个阶段内采煤机速度的变化对工作面瓦斯浓度的变化影响非常大。此阶段是工作面瓦斯极易超标的阶段,采空区瓦斯大量涌入工作面是造成这一阶段瓦斯极易超标的主要因素,增加采空区的瓦斯抽采量对工作面瓦斯浓度影响不大,因为采空区瓦斯是瞬间大量涌入工作面,并且在工作面积聚,因此,通过控制采煤机割煤速度来限制煤壁瓦斯涌出,控制工作面瓦斯浓度。

4) 显著变化阶段。工作面继续向前推进,此阶段采空区基本顶顶板垮落基本完毕,采空区瓦斯分布情况逐渐恢复到初始状态,对工作面瓦斯浓度的影响逐渐减小,由于工作面通风的作用,使得前一阶段采空区内涌入的瓦斯逐渐减少,工作面空间内瓦斯浓度总体减小。工作面向前推进的作用,使得前阶段煤壁前端在高应力状态下形成的塑性区基本被采掘完毕,含有大量节理裂隙的煤壁直接暴露于工作面,空隙张开,由于在煤壁前端Ⅱ内存在高瓦斯,因此在瓦斯梯度作用力下,煤壁前端Ⅱ内的瓦斯大量向煤壁前端I移动,存在于煤壁前端Ⅰ的煤层中,并且通过空隙涌入工作面。所以此时采煤机割煤速度对工作面瓦斯浓度的影响非常显著。此阶段,煤壁的瓦斯涌出是影响工作面瓦斯浓度的主要因素,煤壁前端含有前两个阶段超前支承压力作用下而聚集的大量瓦斯,这些瓦斯基本上是在此阶段全部涌出,当正常变化阶段来临时,煤壁前端瓦斯恢复初始的平衡状态。此阶段内,超前支承压力继续减小,应力集中区对煤层的影响不大。

4 煤壁前端瓦斯现场检测结果分析

为确定32#煤层右十一采面工作面前端达到原始应力区的深度、验证分析得到的瓦斯运移结论是否正确、测定瓦斯梯度压力增大的位置、探明4个阶段内原始应力区内瓦斯含量是否不同,采用在工作面煤壁中部向煤壁前端打钻,观测不同深度时的钻孔绝对瓦斯涌出量。

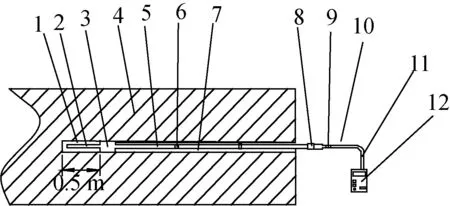

钻孔瓦斯涌出量的测量仪器为瓦斯流量计(以下简称“流量计”),流量计的测量原理是采用煤矿中掘进巷道工作面钻孔瓦斯涌出初速度测量工艺(即速度法)。根据钻孔瓦斯涌出初速度的标准测试方法,其测量原理见图7.在进行测量之前,首先向工作面煤壁前端打钻孔,然后在钻孔打完2 min之内,将集气管以及封孔器送入到钻孔内指定的位置,测量室要保持0.5 m的长度。待送入到指定位置后,对气囊进行充气,对钻孔进行封孔,使钻孔内的瓦斯从集气管向外流动。然后启动流量计,开始测量由集气管进入到排气管的瓦斯流,通过流量计可以得到瓦斯涌出量。

1—测气室 2—集气管 3—气囊封孔器 4—煤体 5—瓦斯排出管 6—瓦斯捧出管连接套 7—钻孔 8—排出管阀 9—胶管连接套 10—气囊充气胶管 11—连接胶管 12—瓦斯流量计图7 瓦斯流量计示意图

在不同阶段,对煤壁前端打钻,发现在积极变化阶段,煤壁前端原始应力区内的瓦斯涌出量最高,并远远高于工作面瓦斯含量,说明在前两阶段煤壁前端I的瓦斯大量涌入煤壁前端II,正常变化阶段原始应力区内的瓦斯涌出量相对最少;工作面前端10 m开始,钻孔瓦斯涌出量逐渐快速增大,并远远高于10 m范围内的瓦斯涌出量,根据超前支柱的压力表显示,超前支护压力峰值在煤壁前端8 m左右,这验证了课题组的推测。

分析采场周期来压期间,影响瓦斯涌出因素关系可知:

1) 周期来压期间,影响工作面瓦斯浓度的主要因素并不是一直不变的,采空区顶板垮落与工作面瓦斯浓度的大小在周期来压显现阶段有直接关系,顶板垮落后一段时间内,工作面瓦斯主要来源于煤壁瓦斯涌出。

2) 采煤机割煤速度能间接控制工作面瓦斯浓度,控制采煤机割煤速度对控制工作面瓦斯浓度能起到很好的效果。但采煤机割煤速度并不能直接决定工作面瓦斯涌出量。

3) 煤壁前端含有的瓦斯并不是全部向工作面运移,在一个周期来压时间内,工作面瓦斯运移分两部分,一部分向工作面移动,大部分向煤壁深处运移。当超前支承压力减少时,随着工作面的推进,超前支承压力大时产生的塑性区逐渐减小消失,这时煤壁前端聚集的大量瓦斯通过节理裂隙向工作面涌出。

4) 32#煤层在生产过程中,在工作面瓦斯浓度随割煤速度变化的正常和缓慢变化阶段,由于计算所得采煤机极限速度超过10 m/min,根据现场工作条件的实际生产状况,采煤机割煤速度无法超过10 m/min,因此,在这两个阶段内,采煤机割煤速度操作可以不用考虑对工作面瓦斯的影响;在积极变化阶段,采煤机对工作面瓦斯浓度影响较大,计算所得采煤机此阶段极限速度为3.6 m/min,考虑上隅角瓦斯状况,根据现场实际状况,将此速度乘以90%,建议此阶段内采煤机割煤最高速度为3 m/min;在显著变化阶段,建议采煤机割煤最高速度为5 m/min.

5 结 论

通过对周期来压期间影响工作面瓦斯浓度因素的研究,以及对控制采煤机速度来控制工作面瓦斯浓度方法的研究,可以得出如下结论:

1) 周期来压期间,工作面瓦斯变化受采煤机割煤速度的影响分为4个阶段。

2) 在整个周期来压期间,煤壁前端瓦斯的运移分阶段性,并不是一味的向工作面涌出。

3) 控制采煤机速度,可以在周期来压显现期间,对控制32#煤层工作面的瓦斯浓度起到很好的效果。

4) 得到采煤机割煤速度在4个阶段内对工作面瓦斯浓度的影响,总体来讲,两者之间符合二次多项式回归,其计算式:

式中:

x—采煤机割煤速度,m/min;

y—工作面瓦斯浓度,%;

不同阶段,a、b、c的值不同。

[1] 司光耀,缪拥正,敬 毅.基于灰色马尔可夫模型预测煤矿瓦斯涌出量[J].陕西煤炭,2008(6):32-33.

[2] 屈庆栋,许家林,杨胜强.高瓦斯长距离掘巷瓦斯涌出特征及其通风参数选择[J].煤矿安全,2008(1):99-102.

[3] 桂祥友,郁钟铭,孟絮屹.贵州煤矿瓦斯涌出量灰色预测的应用[J].采矿与安全工程学报,2007(4):1232-1235.

[4] 候三中.瓦斯参数变化对钻孔瓦斯涌出初速度的影响[J].煤矿现代化,2016(1):9-12.

[5] 吴义萍.采掘工作面瓦斯涌出异常的研究与治理[J].山东煤炭科技,2016(6):88-91.

Study on Connection between Coal Mining Speed and Gas Concentration in Working Face

XING Hongyan

In order to determine the connection between the mining speed and the gas concentration in the working face in the No.32 coal seam in Hulonggou coal mine, the data under different coal cutting speed and the gas concentration during the process of cyclic pressure are collected and analyzed on the base of field observation. The quadratic function relation between the coal cutting speed and the gas concentration within the four different stages of gas emission are simulated and fitted, the experience is of positive significance for the determination of gas emission and movement law in the working face, and provides guidance for the treatment of gas in the working face to provide a reference for determining the law of gas emission and migration in the working face. Work face gas governance provides guidance.

Coal cutting speed; Gas concentration; Stages of change; Function relation

2017-03-09

邢红岩(1983—),男,山西高平人,2009年毕业于太原理工大学,工程师,主要从事煤矿调度工作

(E-mail)zfg3259@163.com

TD712+.5

A

1672-0652(2017)06-0010-06