泡沫轻质土处治路基耐久性能研究

张 强,王 鑫

(1.天津市市政工程设计研究院,天津市300051;2.天津津质工程技术咨询有限公司,天津市300092)

泡沫轻质土处治路基耐久性能研究

张 强1,王 鑫2

(1.天津市市政工程设计研究院,天津市300051;2.天津津质工程技术咨询有限公司,天津市300092)

通过室内试验,分析了泡沫轻质土的疲劳特性及不同因素对其耐久性能的影响,并结合实际路面结构受力情况,实测了泡沫轻质土用于路基填筑的使用寿命情况。试验结果表明:泡沫轻质土具有良好的耐久性,能够满足公路工程设计使用年限的要求。

现浇泡沫轻质土;耐久性能;疲劳试验;耐腐蚀性试验

0 引言

泡沫轻质土具有良好的轻质性和流动性、低的渗透性及强的隔热性,在道路工程中得到了广泛应用[1]。相关研究表明,在合理配比且严格控制施工条件下,泡沫轻质土的无侧限抗压强度、回弹模量、剪切强度等力学性能均能满足道路应用需求[2,3]。但作为路基处治材料,其耐久性能将直接影响道路的耐久性,因此有必要对其进行深入研究。

泡沫轻质土的耐久性反映了其在不同外在因素长期作用下的力学性能稳定性。这些外在因素,通常为循环荷载、干湿交替、冻融交替及腐蚀性物质的化学侵蚀等[4]。

为评价泡沫轻质土的耐久性,以无侧限抗压强度的变化值来定义耐久系数k:

显然,耐久系数越大,说明泡沫轻质土在某一外在因素作用下的耐久性越好,反之亦然。

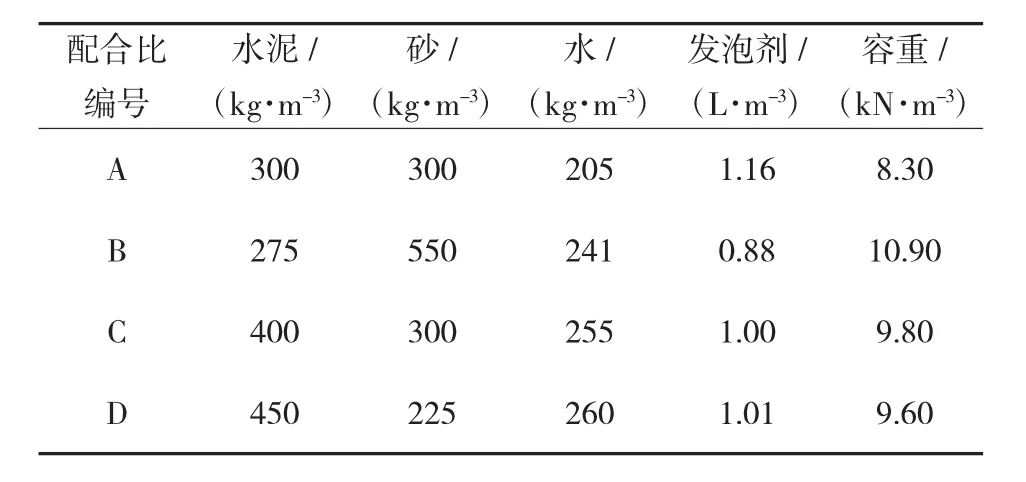

1 试验所用配合比

为了研究泡沫轻质土的耐久性能,本文选取了4种泡沫轻质土的配合比,如表1所示。

表1 试验所用泡沫轻质土的配合比

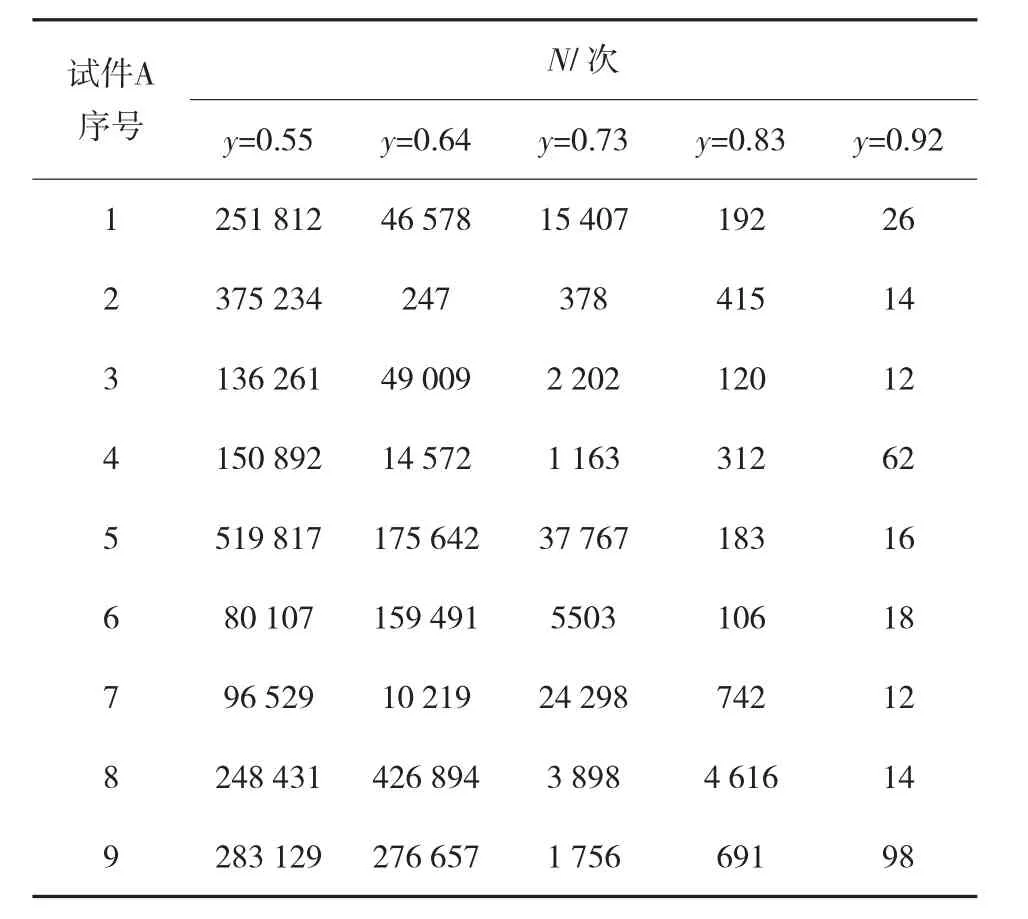

2 疲劳试验

疲劳试验采用基本配合比A,根据相关试验方法[5],加载方式采用三分点加载,这主要是为了保证梁底面能有一段弯矩相等的均匀拉区;另外由于该种材料的极限应变较小,破坏形式为脆性破坏,因此采用应力控制模式。试件A的拉弯强度见表2。不同应力比(y)条件下,试件的疲劳寿命(用荷载循环作用次数N来表示)试验结果见表3。

表2 试件A的拉弯强度

表3 试件A的疲劳试验结果

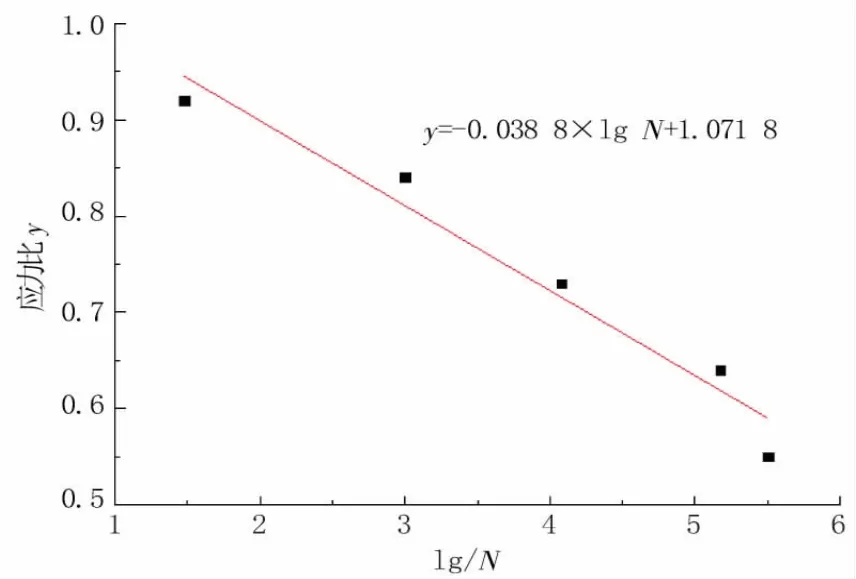

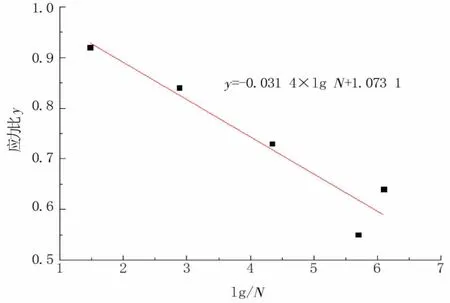

由表3试验结果,可得到试件A在50%和95%保证率下的疲劳曲线及疲劳方程,如图1、图2所示。

图1 疲劳曲线(50%保证率)

图2 疲劳曲线(95%保证率)

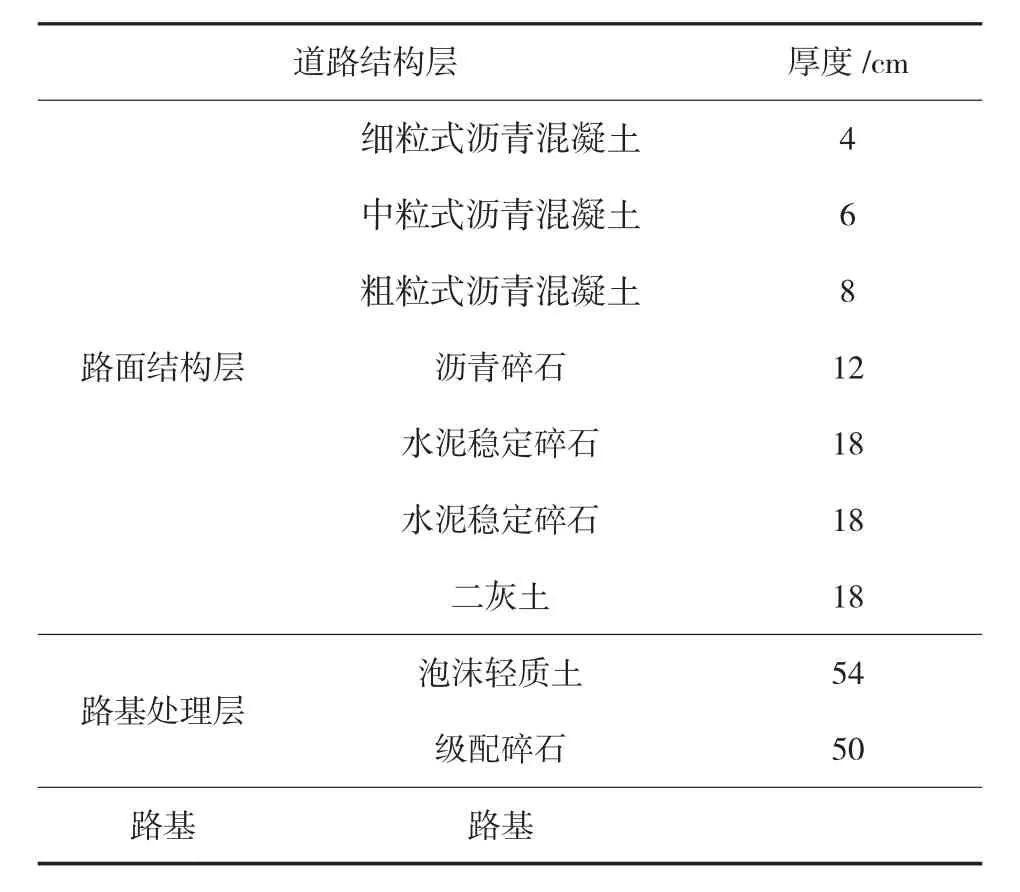

为了进一步分析泡沫轻质土路基在车辆荷载作用下的疲劳性能,选取典型路面结构(见表4),建立有限元模型进行分析。

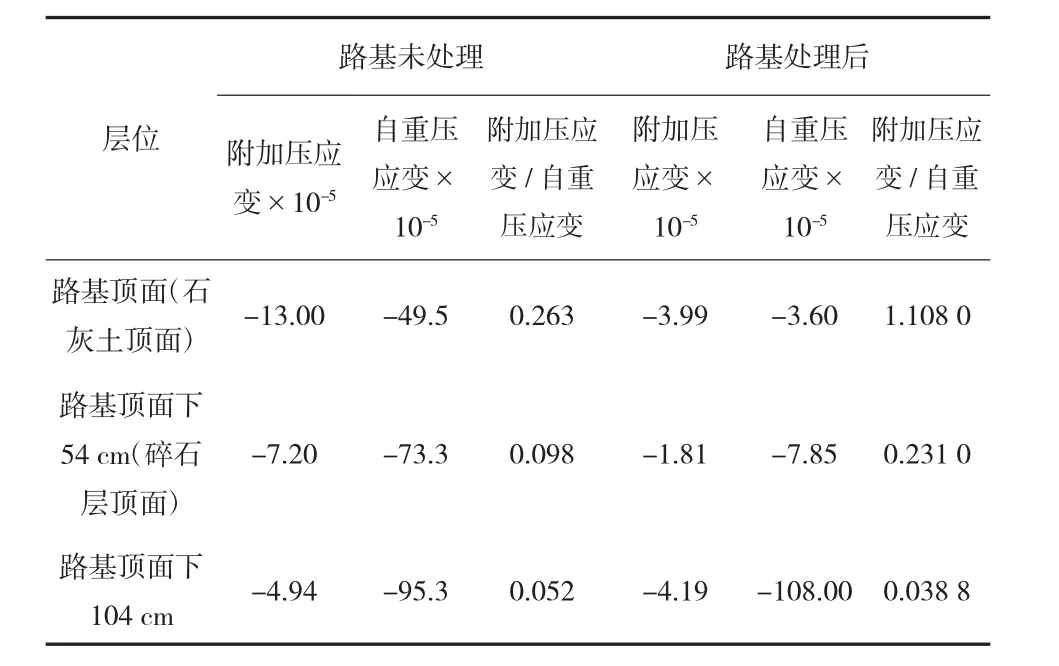

分别对100、200、300 kN轴载作用下,路基处理前后的应力、应变进行计算。表5、表6分别为标准荷载作用下,路基不同深度处的应力及应变计算结果。

表4 路面结构及路基处理计算参数

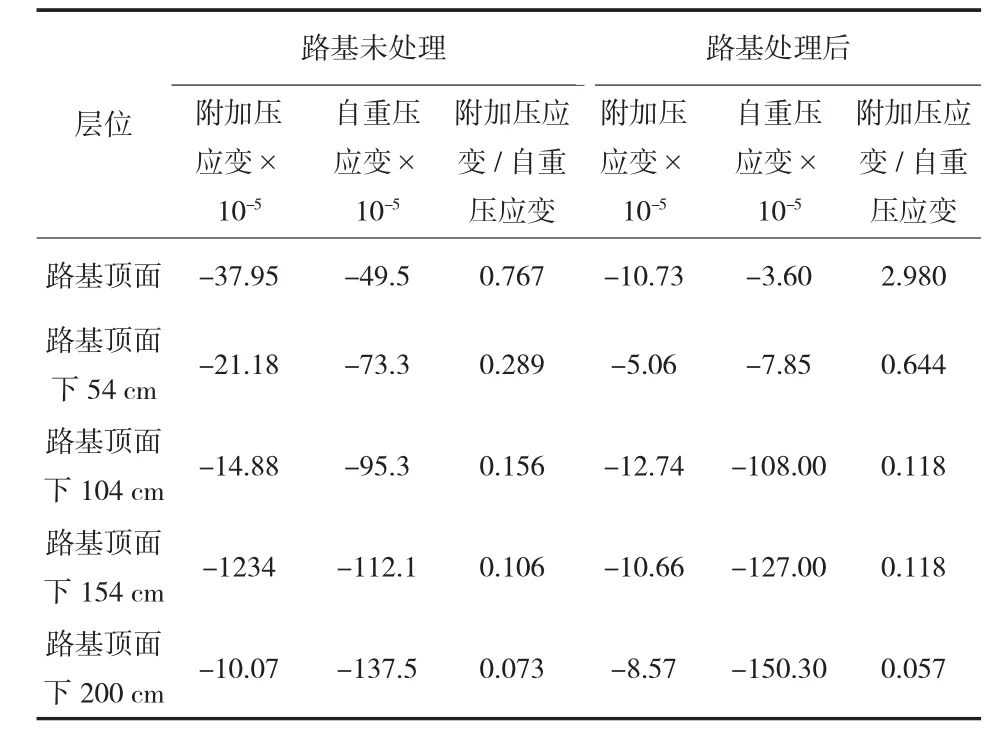

表6 标准荷载作用下路基不同深度处应变对比表

由表5、表6可以看出,在路基顶面下104 cm处,附加压应变与自重压应变的比值、附加压应力与自重压应力的比值在路基处理后都要比路基未处理时明显减小,说明对路基进行处理可大大降低其所承受的应力水平。以附加压应变与自重压应变的比值及附加压应力与自重压应力的比值均小于0.2为基准,确定标准荷载作用下路基工作区深度为1.3~1.5 m。

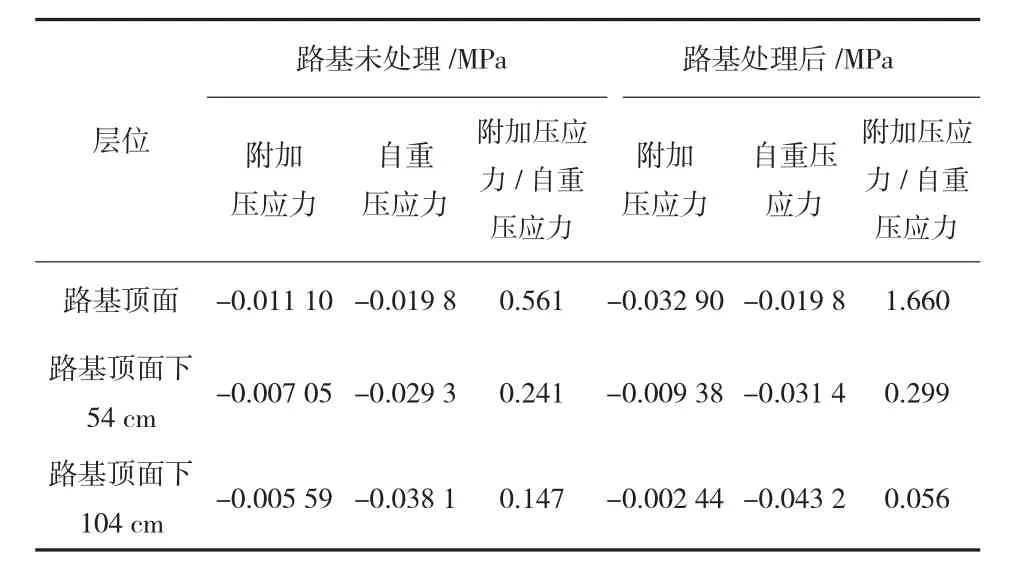

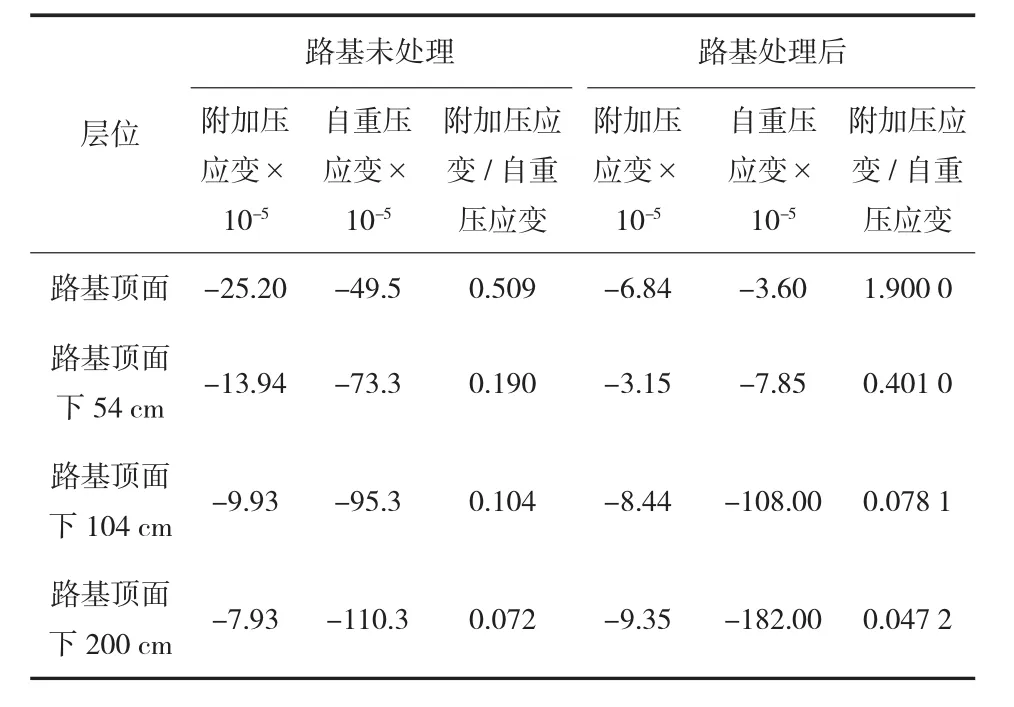

为了进一步分析路基在重载作用下的应力和应变,对200、300 kN两种重轴载情况进行计算,表7、表8分别给出了200 kN荷载作用下路基的应力和应变计算结果。

表7 200 kN荷载作用下路基不同深度处应力对比表

表8 200 kN荷载作用下路基不同深度处应变对比表

由表7、表8可以看出,在重载作用下,在路基顶面下104 cm处,附加压应变与自重压应变的比值及附加压应力与自重压应力的比值在路基处理后都要比路基未处理时明显减小。考虑重载车辆荷载的敏感性,以附加压应变与自重压应变的比值及附加压应力与自重压应力的比值均小于0.1为基准,确定200 kN荷载作用下路基工作区深度为1.8~2.0 m。

表9、表10分别给出了在300 kN荷载作用下路基的应力和应变计算结果。

同样以附加压应变与自重压应变的比值及附加压应力与自重压应力的比值均小于0.1为基准,确定 300 kN荷载作用下路基工作区深度为2.3~2.5 m。

当泡沫轻质土距离路基顶面的厚度大于25 cm时,汽车等外部荷载(轮胎接地压强 P0为0.70 MPa)所引起的轻质土表面的附加应力不超过总应力的1/5(0.14 MPa),现按0.14 MPa考虑,轻质土强度取疲劳试验的强度均值0.88 MPa,则应力比y=0.16。按95%保证率下的疲劳方程,可计算出在此应力比下泡沫轻质土的疲劳寿命N≈1029次。显然,对于一般公路工程的使用年限来说,这一疲劳寿命是完全足够的。

表9 300 kN荷载作用下路基不同深度处应力对比表

表10 300 kN荷载作用下路基不同深度处应变对比表

3 干湿循环对泡沫轻质土性能的影响

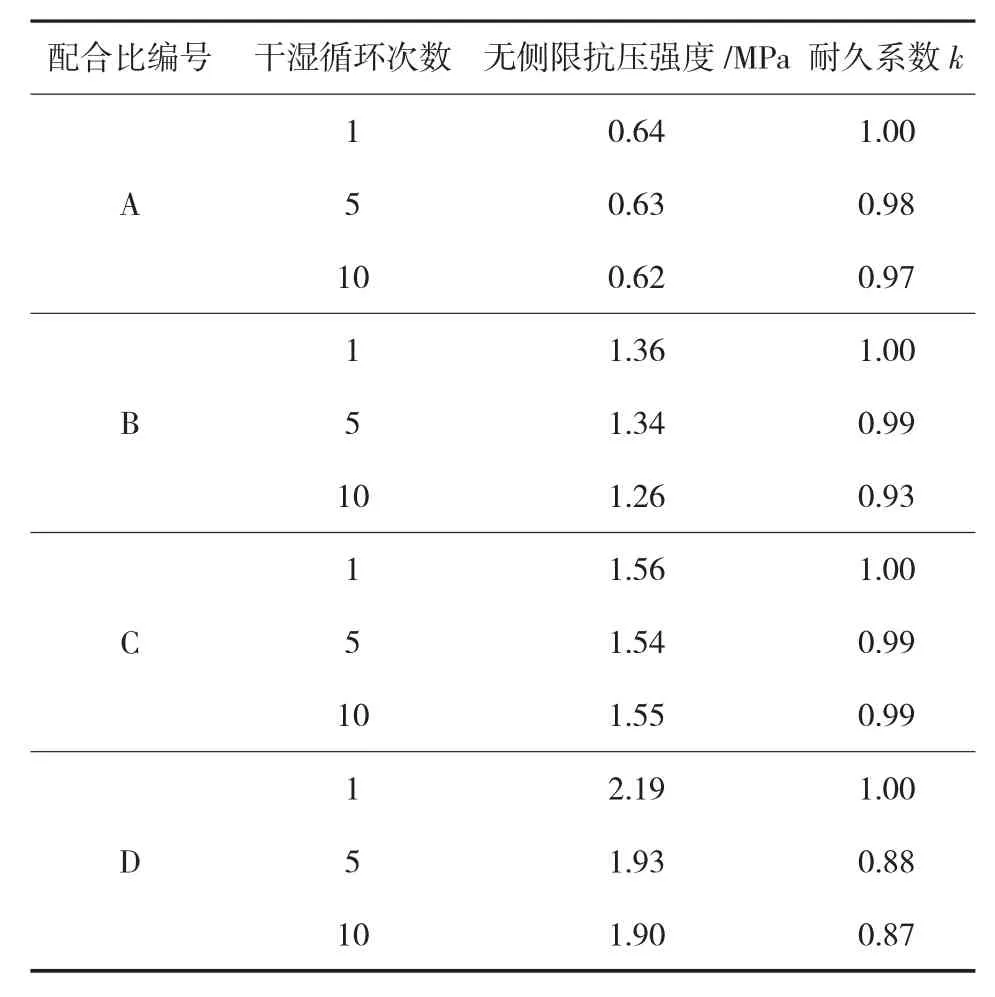

对表1中4种配合比的泡沫轻质土进行干湿循环试验。试验条件:试件标准养生28 d后,在50℃恒温箱中放置2 d,然后在水中完全浸泡1 d,此为1次干湿循环。分别测试试件经历干湿循环1、5、10次后的无侧限抗压强度及耐久系数。试验结果见表11所示。

由表11可知,在试验初期,试件的无侧限抗压强度大约降低10%~20%,此后,随着循环次数的增加,试件的无侧限抗压强度趋于稳定。干湿循环作用下,泡沫轻质土的耐久系数均在0.9左右,说明该种材料具有较好的耐久性。另外,泡沫轻质土的无侧限抗压强度与其配合比有很大关系,在实际应用中,必须根据工程条件合理进行配合比设计,并严加控制。

表11 干湿循环试验结果

4 冻融循环对泡沫轻质土性能的影响

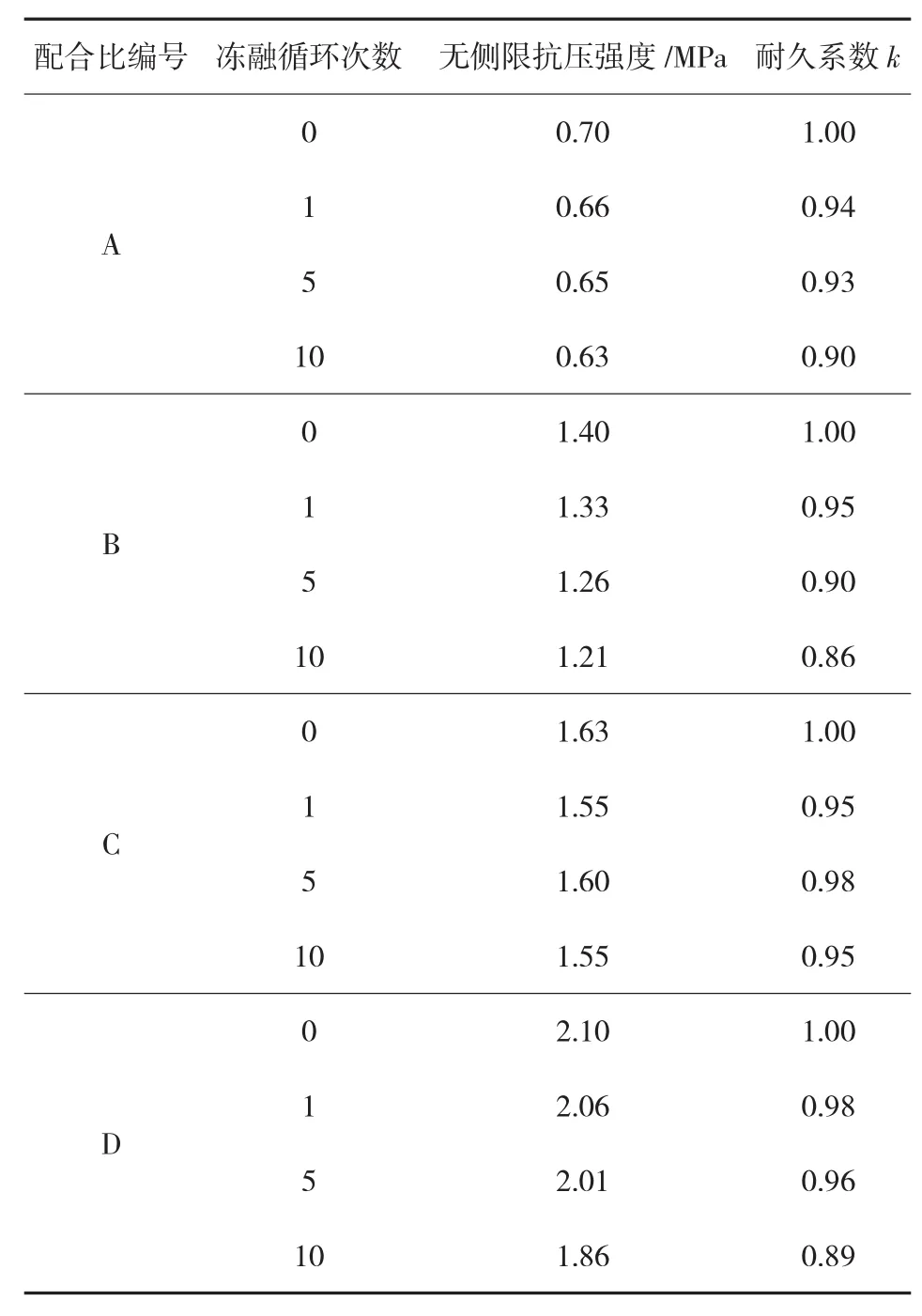

为了明确冻融循环对泡沫轻质土性能的影响,仍然采用A、B、C、D这4种配合比进行冻融循环试验。试验条件:将标准养生28 d的试件冻结(-24℃下24 h),然后在恒温恒湿箱(21℃下24 h)中融解作为1次冻融循环,共进行10次冻融循环试验。结果见表12所示。

由表12可知,经过冻融循环后所有配合比试件的无侧限抗压强度均有所降低,经历第1次冻融循环后的降幅较大,随后趋于平缓。试验过程中,未发现试件表面有破坏现象,说明泡沫轻质土的抗冻融性能较好。

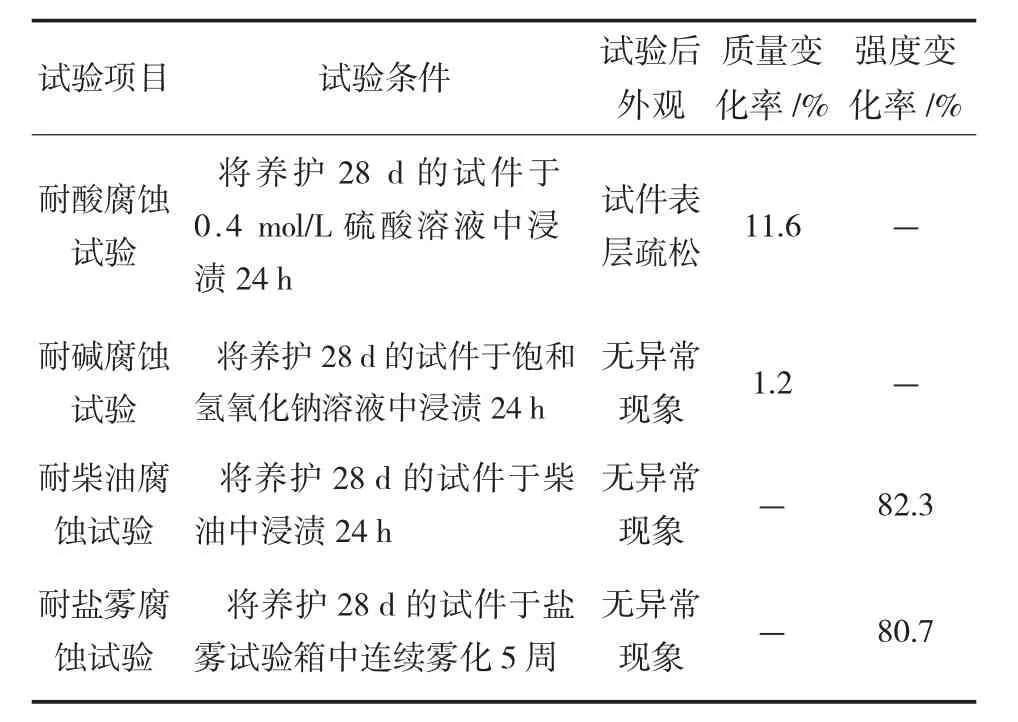

5 耐腐蚀性试验

耐腐蚀试验项目、试验条件及试验结果见表13。由表13可知,泡沫轻质土的耐碱腐蚀性能较耐酸腐蚀性能好。实际上,泡沫轻质土的强度主要由其孔隙骨架提供,其耐酸、耐碱性能与普通混凝土类似,能够满足工程应用要求。

6 结语

(1)通过疲劳试验,确定了泡沫轻质土的疲劳方程,并计算了泡沫轻质土在0.16应力水平下,95%保证率的疲劳寿命约为1029次,说明泡沫轻质土能够满足公路设计要求。

表12 冻融循环试验结果

表13 耐腐蚀试验

(2)干湿循环试验结果表明,试验初期试件的无侧限抗压强度有所降低,大约为10%~20%,随着干湿循环次数的增加,试件的无侧限抗压强度趋于稳定。试件的耐久系数约为0.9,说明泡沫轻质土具有较好的耐久性能。

(3)冻融循环试验表明,经过冻融循环,试件的无侧限抗压强度有所降低,在经历第1次冻融循环后降幅较大,随后趋于平缓,耐久系数在0.9左右,且试验过程中未发现试件表面有破坏现象,说明泡沫轻质土的抗冻融性能较好。

(4)泡沫轻质土的强度主要由其孔隙骨架提供,其耐碱腐蚀性能较好,与普通混凝土类似。

[1]张怡伟,封栋杰,王新岐.泡沫轻质土处治软基性能研究[J].筑路机械与施工机械化,2015(6):57-60,65.

[2]冯炜,雷学通,王新岐.现浇泡沫轻质土力学性能的试验研究[J].城市道桥与防洪,2015(5):205-207,216,230.

[3]李洪亮,孙吉书,李鸿运,等.泡沫轻质土的力学与疲劳特性分析[J].低温建筑技术,2016(10):97-98,111.

[4]刘洁,李洪亮.泡沫轻质土稳定性的试验研究[J].公路交通科技(应用技术版),2016(6):54-55.

[5]JTG E30—2005,公路工程水泥及水泥混凝土试验规程[S].

U414.1

A

1009-7716(2017)09-0200-04

10.16799/j.cnki.csdqyfh.2017.09.061

2017-04-26

张强(1989-),男,内蒙古呼和浩特人,硕士,助理工程师,从事道路工程研究工作。