氨肟化废水中过氧化物的去除

杨玉龙,李瑞鹏,张会杰,郑现华

(中石化石家庄炼化分公司,河北 石家庄 050099)

氨肟化废水中过氧化物的去除

杨玉龙,李瑞鹏,张会杰,郑现华

(中石化石家庄炼化分公司,河北 石家庄 050099)

氨肟化装置所产工艺废水中的过氧化物含量较高,难以进行生化处理,外排至环保装置前需对废水进行预处理,将污水中过氧化物含量降至300×10-6以下。污水预处理工序实际运行不稳定,常发生处理后的废水过氧化物超标的现象。本文通过实验,研究不同pH值条件下,污水中过氧化物含量随停留时间的变化,并探讨了相同pH值条件下,进行搅拌、曝气和加入铁碳催化剂后,污水中过氧化物含量随停留时间的变化,确定了去除废水中过氧化物的最佳工艺条件,为实际生产提供指导。

氨肟化;工艺废水;过氧化物;pH值;停留时间

石家庄炼化分公司14万t·a-1环己酮氨肟化装置,采用中国石油化工科学研究院开发的连续淤浆床合成环己酮肟技术,在新型催化材料钛硅分子筛催化下,环己酮与氨、过氧化氢进行氨肟化反应制备环己酮肟,反应具有较高的转化率和选择性[1]。

环己酮氨肟化装置的废水主要来自原料双氧水、反应生成水、尾气吸收水、水洗肟工序水等,约30~35m3·h-1。废水中含微量甲苯、环己酮肟、环己醇、环己酮等有机杂质及过氧化物。废水经汽提塔蒸馏回收有机物后,如果直接排入污水处理系统,其中的过氧化物会对生化处理装置造成冲击,因此,废水汽提塔底部污水在进行生化处理前,需对废水进行预处理以降低其中的过氧化物。进入废水预处理装置的废水中过氧化物含量约为1000×10-6,pH值约为12.4左右,要求出预处理工序的污水中过氧化物含量控制在300×10-6以下。装置日常生产中经常出现处理后的污水过氧化物超标现象。因此,废水处理已成为污水处理装置能否平稳运行的关键[2]。

1 材料与实验

1.1 试剂、原料及仪器

10%的KI溶液,5%的硫酸,蒸馏水,3%钼酸铵溶液(中性),0.1mol·L-1的Na2S2O3标准溶液,氨肟化装置工艺废水,化工副产硝酸,95%~98%的浓硫酸,铁碳催化剂。

量筒,容量瓶,滴定管,滴管,分析天平,四口瓶,磁力搅拌器,通气管等。

1.2 实验方法及过氧化物去除率的计算

取300mL废水放入四口瓶中,用硝酸调节pH值后进行过氧化物的去除试验。过氧化物去除后,将废水调回中性测定废水中过氧化物含量。

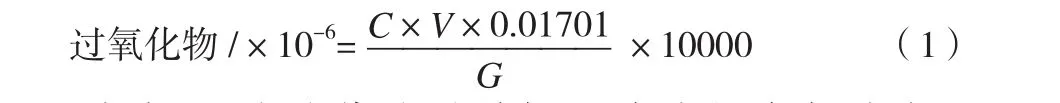

过氧化物分析方法(以过氧化氢含量为标准):称取一定质量的样品(10g以内),精确至0.0001g,放入250mL容量瓶中,加入5wt%的硫酸50mL、蒸馏水20mL、10% KI溶液10mL,再加入3滴中性3%钼酸铵溶液,盖上瓶盖密封并于暗处静置20min。用0.1mol·L-1的NaS2O3标准溶液滴定至蓝色消失。过氧化物含量计算公式见式(1)。

式中:C为硫代硫酸钠标准溶液的摩尔浓度,mol·L-1;V为硫代硫酸钠标准溶液消耗量,mL;G为样品的质量,g;0.01701为每mmol的Na2S2O3对应过氧化氢的质量,g·mmol-1。

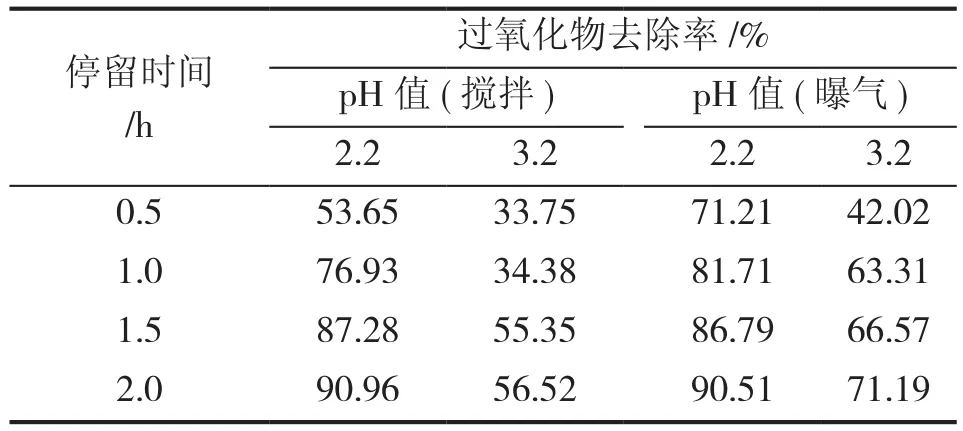

过氧化物去除率(%)的计算公式见式(2)。

1.2 不同pH值对过氧化物去除率的影响

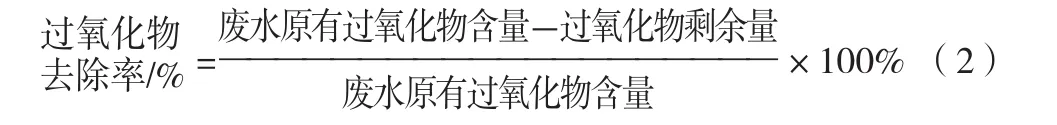

用硝酸分别将盛有300mL废水(pH=12.55,过氧化物3467×10-6)的溶液pH值调至2.2和3.2,用磁力棒分别搅拌0.5h、1h、1.5h、2h后,取样测定过氧化物残余量。按废水酸性强弱(pH值大小)和停留时间,分别记录并计算废水中过氧化物去除率。

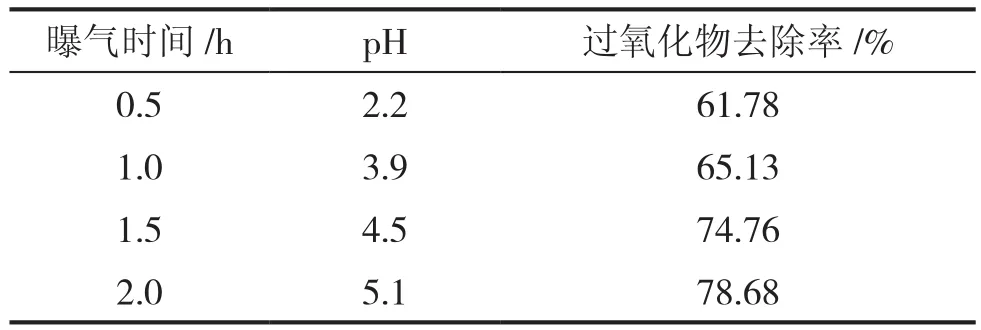

用硝酸分别将盛有300mL废水的2个四口瓶中的溶液pH值调至2.2和3.2,通过鼓气管分别向四口瓶中鼓气0.5h、1.0h、1.5h、2.0h后,取样测定过氧化物残余量并计算过氧化物去除率。分析废水酸性强弱(pH值大小)和鼓气时间长短对过氧化物去除率的影响。不同处理方式和处理时间后过氧化物的去除率见表1。

表1 不同pH值时过氧化物去除率Tab.1 Peroxide elimination rate under different pH

由表1可知,无论搅拌处理还是曝气处理,相同反应停留时间下,pH值为2.2时过氧化物去除率明显高于pH值为3.2的样品,说明弱酸性环境中,pH值越低越利于过氧化物的去除。

1.3 铁碳催化剂处理对过氧化物去除率的影响

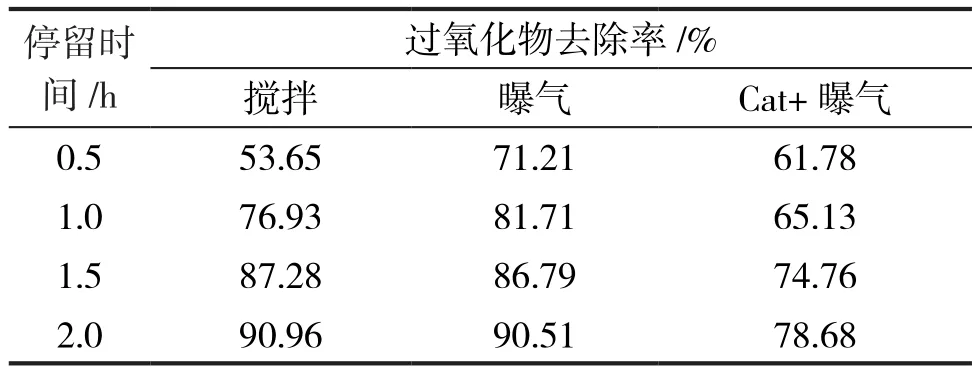

铁碳催化剂具有分解有机大分子的能力,能将大部分难降解的大分子有机物降解成小分子有机物。首先用硝酸将四口瓶中废水pH调至2.2,然后加入新型铁碳催化剂并通风曝气,分别于曝气0.5h、1.0h、1.5h、2.0h后取样测定并计算过氧化物去除率,结果见表2。

表2 (Cat+曝气)条件下废水中过氧化物去除率Tab.2 Peroxide content and elimination rate under catalyze and air exposure

在不加铁碳催化剂的条件下,取300mL工艺废水(pH=12.3,过氧化物1056×10-6)用HNO3调节pH值至0.68,曝气处理条件下分别测量1h、3h时过氧化物的去除率。曝气1h时,废水pH值约为0.61,过氧化物去除率为98.96%;曝气3h时,废水pH值约为0.72,过氧化物去除率为96.59%。

实验结果说明,停留时间为2h,曝气处理和搅拌处理时,过氧化物去除率分别为90.51%和90.56%,而(曝气+Cat)处理条件下,2h时过氧化物去除率仅达到78.68%,因此,铁碳催化剂对过氧化物的去除率并无加速作用,反而降低了过氧化物的去除率。调节废水pH=0.68,曝气处理1h过氧化物去除率为98.96%;而pH=2.2,搅拌及曝气处理时,过氧化物去除率分别为76.93%和81.71%,因此,进一步降低废水的pH值可在降低反应停留时间的同时获得更高的过氧化物去除率。

1.4 不同处理条件及反应停留时间对过氧化物去除率的影响

pH值为2.2时,对四口瓶中的废水采用3种不同的处理方式即搅拌、曝气及(Cat+曝气)进行处理。0.5h、1.0h、1.5h、2.0h时过氧化物的去除率见表3。

表3 不同处理条件下过氧化物的去除率Tab.3 Peroxide elimination rate under different treatment conditions

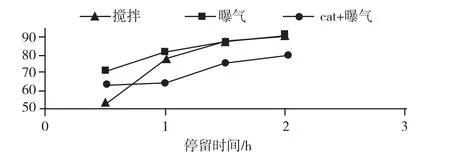

根据表3绘制不同停留时间废水中过氧化物去除率的点线图如图1所示。由图1可看出:1)搅拌和曝气条件下,两者在pH值为2.2、搅拌时间大于1.5h时,过氧化物去除率无显著差异;2)曝气处理时,开始1h内过氧化物去除速度明显高于搅拌处理;3)(曝气+Cat)的条件下,过氧化物去除速度明显较曝气和搅拌处理方式慢。(Cat+曝气)条件下,反应停留时间1h后的过氧化物去除率均明显低于曝气或搅拌处理。由表3及图1可知,无论采用哪种处理方式,反应停留时间越长越有利于过氧化物的去除。

图1 不同处理方式下的过氧化物去除率Fig.1 Peroxide elimination rate under different treatment conditions

1.5 实际生产过程中废水过氧化物处理情况

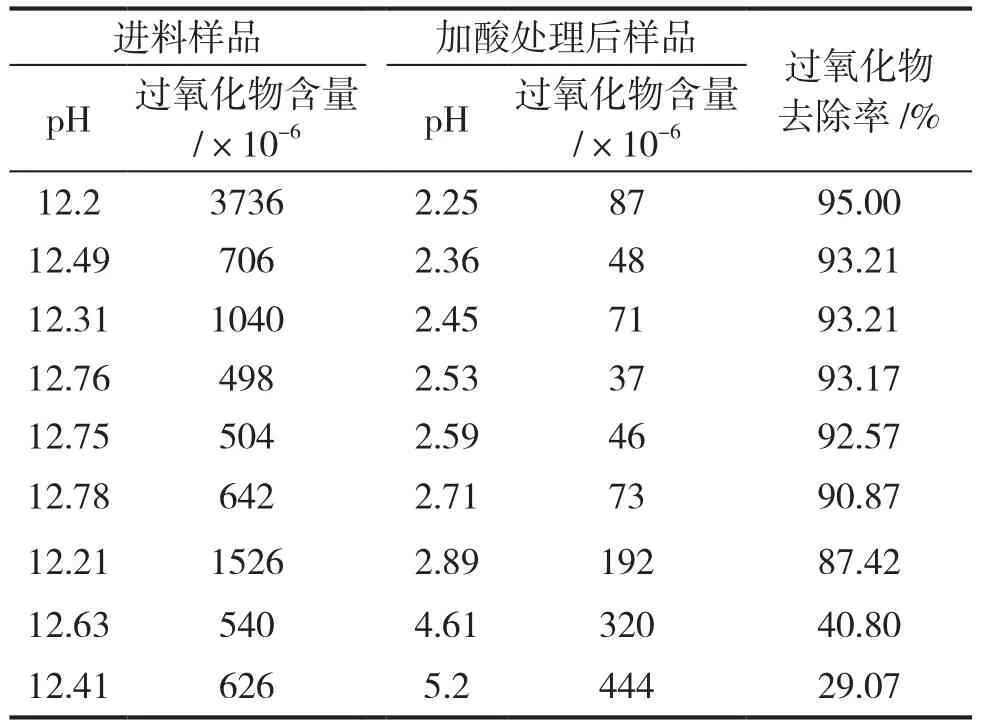

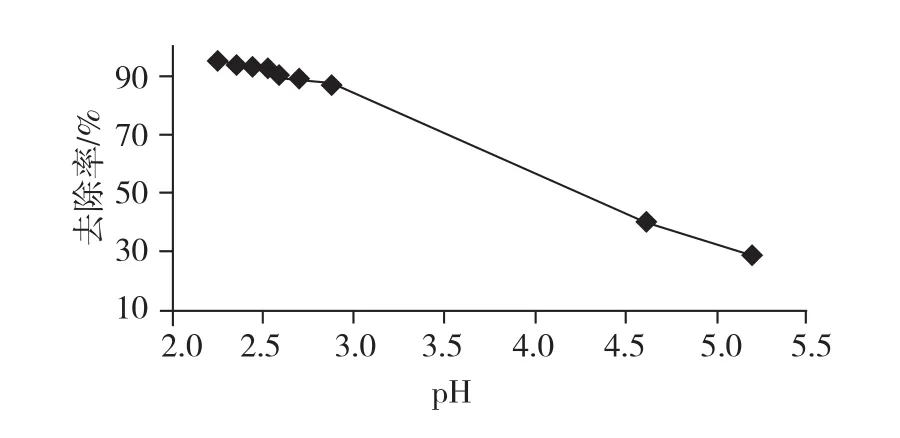

装置废水自汽提塔蒸馏回收有机物后,加入硝酸和催化剂进入废水预处理反应器以除去废水中的过氧化物。废水汽提塔的进料样品及处理后的pH值及过氧化物含量可通过本企业质量控制系统查询得到。将不同pH值条件下过氧化物去除率的结果列入表4。不同pH值下过氧化物的去除率通过点线图直观表示(图2)。

表4 样品pH值与过氧化物去除率Tab.4 Peroxide elimination rate under different pH

图2 废水pH值与过氧化物去除率Fig.2 Peroxide elimination rate under different pH

由图2可看出,实际装置生产过程中,pH值对过氧化物去除率的影响在pH值小于3时较明显,一般大于85%;pH值大于3后,过氧化物去除率明显降低。因此,正常生产过程中应控制加硝酸后废水的pH值为2~3。

2 结论

1)弱酸性环境中,pH值对过氧化物的去除率影响较大,pH值越小,过氧化物的去除率越高。pH值小于3时,过氧化物的去除率高于85%。而pH值为0.68时,曝气处理1h后,过氧化物去除率已高于95%。实际生产过程中废水处理的pH值应控制在2~3,因此可以考虑进一步加大HNO3加入量以降低废水pH值,减少外排污水中过氧化物含量。

2)溶液酸性相同时,曝气的过氧化物去除效果好。曝气最初的1h,过氧化物含量下降明显比搅拌处理方式快。目前装置中废水处理反应器采用分层搅拌的处理方式,因此,为实现过氧化物的达标排放,可考虑采用曝气处理方式代替目前的搅拌处理。

3)铁碳催化剂的加入使废水pH值不断升高。曝气处理条件下,与不加催化剂的实验组对比可知,铁碳催化剂对过氧化物去除并无加速作用,反而降低了过氧化物去除率。考虑到其分解大分子有机物的工作原理,铁碳催化剂可在酸性环境下用于分解废水中的有机杂质。鉴于催化剂价格较高而实际过氧化物去除效果却不如其他两种处理方式,可考虑实际生产中不再加入催化剂。

4)废水的停留时间越长,过氧化物的去除率越高,但反应停留时间越长,所需的设备容积越大。因此,可考虑在实际生产中增加反应器的容积或增加新设备,以延长废水的反应停留时间,减少过氧化物含量。

[1] 车小军,李军,游华彬. 氨肟化装置中的节能环保技术应用总结[J].化工管理,2014(32):220.

[2] 肖光辉,高峰.难降解化纤废水预处理工业化实验[J].工业水处理,2014,33(10):67-69.

Removal of Peroxide from Ammoximation Wastewater

LI Ruipeng, YANG Yulong, ZHANG Huijie, ZHENG Xianhua

(Shijiazhuang Refining & Chemical Branch Company of Sinopec, Shijiazhuang 050099, China)

X 703

B

1671-9905(2017)08-0054-03

杨玉龙,本科,工程师,中国石化石家庄炼化分公司氨肟化装置主任。电话:13785429991;E-mail:yyl.sjlh@sinopec.com

2017-05-12