肘内传动箱箱体拓扑优化设计

赵松,刘广征,刘海涛,施睿

(中国北方车辆研究所,北京 100072)

肘内传动箱箱体拓扑优化设计

赵松,刘广征,刘海涛,施睿

(中国北方车辆研究所,北京 100072)

建立了某型越野车后悬架肘内传动箱有限元模型,在满足该箱体强度、刚度要求的前提下,将有限元方法与结构拓扑优化技术应用于肘内传动箱体的轻量化设计。利用optistruct软件,得到箱体轻量化形状设计,且箱体质量减少、应力分布更加均匀、刚度符合要求。

拓扑优化;肘内传动箱体;轻量化;OptiStruct

CLC NO.:U463.5 Document Code: A Article ID: 1671-7988 (2017)15-70-03

前言

肘内传动装置是单纵臂独立悬架与轮边减速器结合体。传动装置呈长臂箱体结构,其内部依次装配有驱动输入轴、减速齿轮组、驱动输出轴,以实现车轮驱动功能。肘内传动装置总成输入端连接车体,输出端连接车轮,形成车轮跳动的单纵臂导向机构。

某中型越野车后桥肘内传动箱箱体质量38.01kg,是行动系统中最大的非簧载质量。非簧载质量偏大,不但增加了整车质量,而且使车身承受额外的行动系统冲击载荷,并降低了悬架系统灵敏度。箱体是肘内传动装置最基础、最核心部件,必须对其进行合理的设计,在满足刚度、强度需求的前提下尽可能的减轻箱体质量[1]。为达到以上设计目标,利用OptiStruct工具对肘内传动箱箱体进行了拓扑优化设计。

1 箱体结构建模及有限元分析

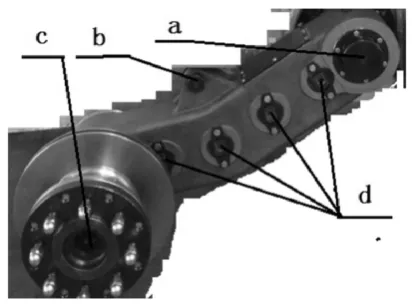

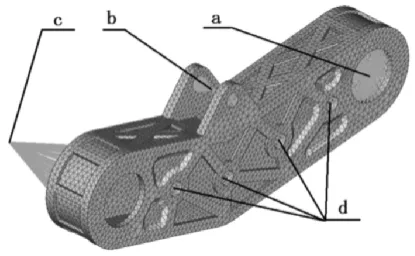

箱体是单纵臂悬架装置的载荷承载者,如图1所示。越野工况中,较大的冲击载荷对箱体材料性能提出了较为苛刻的要求。零件形状复杂、体积偏大较适合铸造工艺。综合以上因素,箱体选择铸钢材料进行一次铸造成型。

图1 肘内传动箱总成

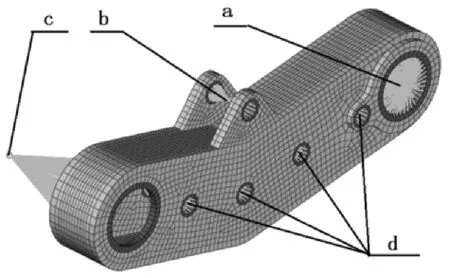

依据箱体零件尺寸分别利用CREO工具,HyperMesh工具建立肘内传动箱的CAD模型和有限元模型。箱体中齿轮轴安装孔分别用RBE3单元作刚性连接,模拟装配于箱体上的齿轮轴。肘内传动箱与车体连接中心点(a点)、车轮安装中心点(b点)、弹簧减震器与箱体铰接中心点(c点)分别用RBE2单元作刚性连接,模拟肘内传动箱总成与其他零部件铰接点。有限元模型如图2所示。

图2 肘内传动箱箱体有限元模型

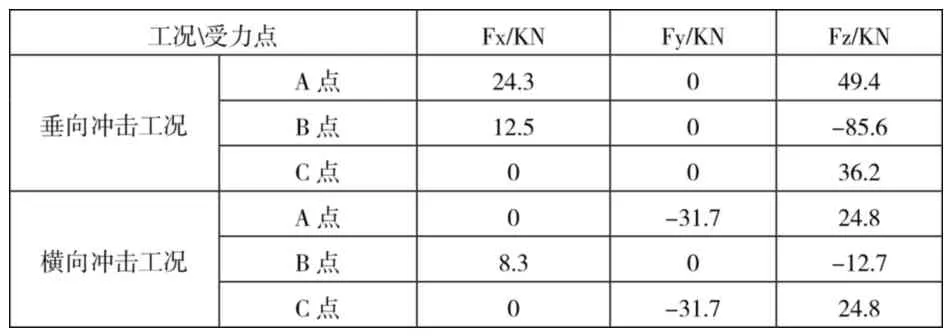

越野工况中悬架收到路面的冲击载荷是肘内传动箱体零部件设计的关键边界条件。箱体采用40Cr铸钢材质,其力学性能参数:密度=7.9、弹性模量E=2.1、泊松比。肘内传动箱体受力的极限工况为2种:垂向(车体Z向)冲击;横向(车体Y向)冲击。各工况下肘内传动箱受力大小如表1所示。

表1 各工况下硬点载荷

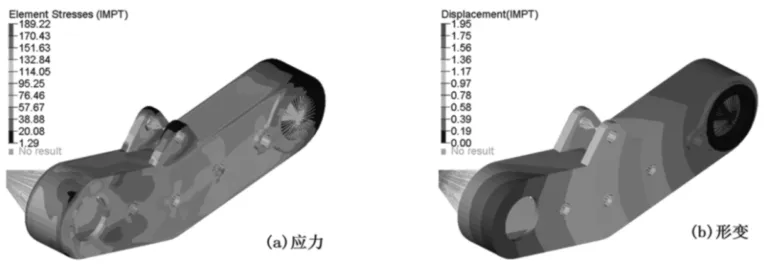

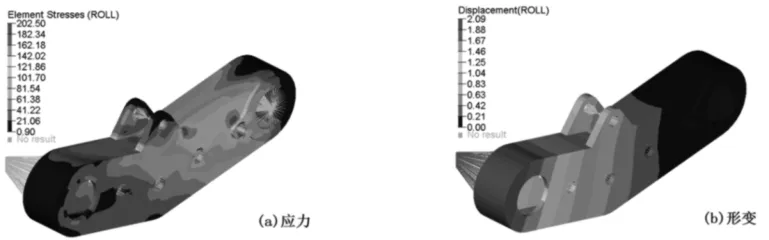

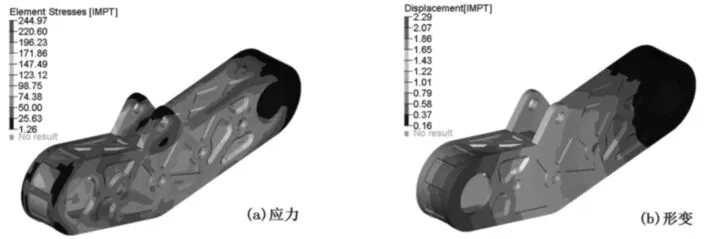

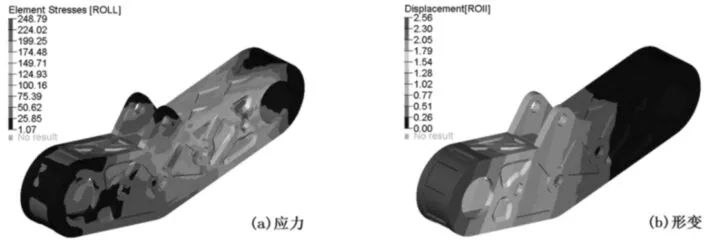

按照表1所示数值,对箱体有限元模型施加边界条件,并使用OptiStruct求解器对模型进行求解。结果显示箱体在垂向冲击工况下,最大应力189.22MPa,最大应力区域出现在弹簧吊耳根部;最大形变1.95mm;如图3所示。箱体在横向冲击工况下,最大应力202.5Pa,应力集中区域出现在箱体外侧壁齿轮轴安装孔附近且应力较为集中;最大形变2.09mm;箱体应力云图及形变云图如图4所示。

结合铸钢材料力学性能,箱体在两种极限工况下应力大小远未达到材料性能极限,箱体存在优化减重的设计空间。

图3 垂向冲击工况应力云图与形变云图

图4 横向冲击工况应力云图与形变云图

2 拓扑优化

拓扑优化技术是指在给定设计空间内找到最佳材料分布,或者力传递路径,从而满足各种性能条件下得到重量最轻的设计[3]。拓扑优化的方法主要有均匀化法和密度法,其中密度法应用最为广泛。将单元的相对材料密度作为基本设计变量,在0~1连续变化。0代表空,1代表实,中间值代表假设的材料密度值,通过此途径即可将拓扑优化问题转化为材料的最有分布问题[2]。

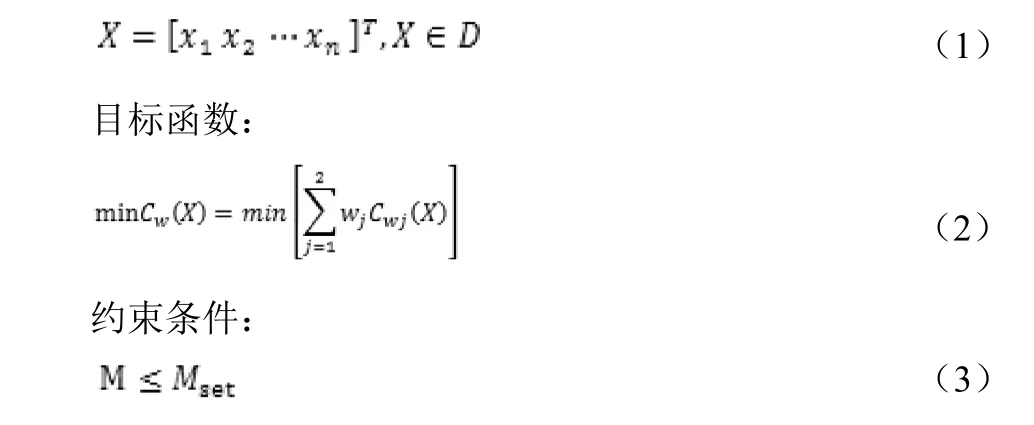

优化设计有三个要素,即设计变量、目标函数和约束条件。具体到传动箱体,设置箱体壁为优化空间,即箱体壁单元的密度为设计变量。目标函数和约束条件选取是否合适,是决定拓扑结果是否合理的关键。肘内传动箱优化问题涉及垂向冲击、横向冲击2个工况,属于多工况优化问题,因此设置加权应变能最小为优化目标,便于综合多种工况进行优化求解[3、4]。工况加权系数设置为:垂向冲击0.6、横向冲击0.4。

设置优化区域的质量为约束条件;结构优化问题可设置的响应类型较多,如体积、体积分数、质量、质量分数等均可。设置质量上限作为约束响应,比选取体积、体积分数作为约束响应所得拓扑结果图形更加光顺,毛刺更少[5]。则肘内传动箱体的数学模型为:

设计变量为:

式中:D为n维设计空间中的可行域,即设计区域;为第j工况下应变能;为加权系数;M为设计区域质量;为设置质量上限;为加权后的应变能。

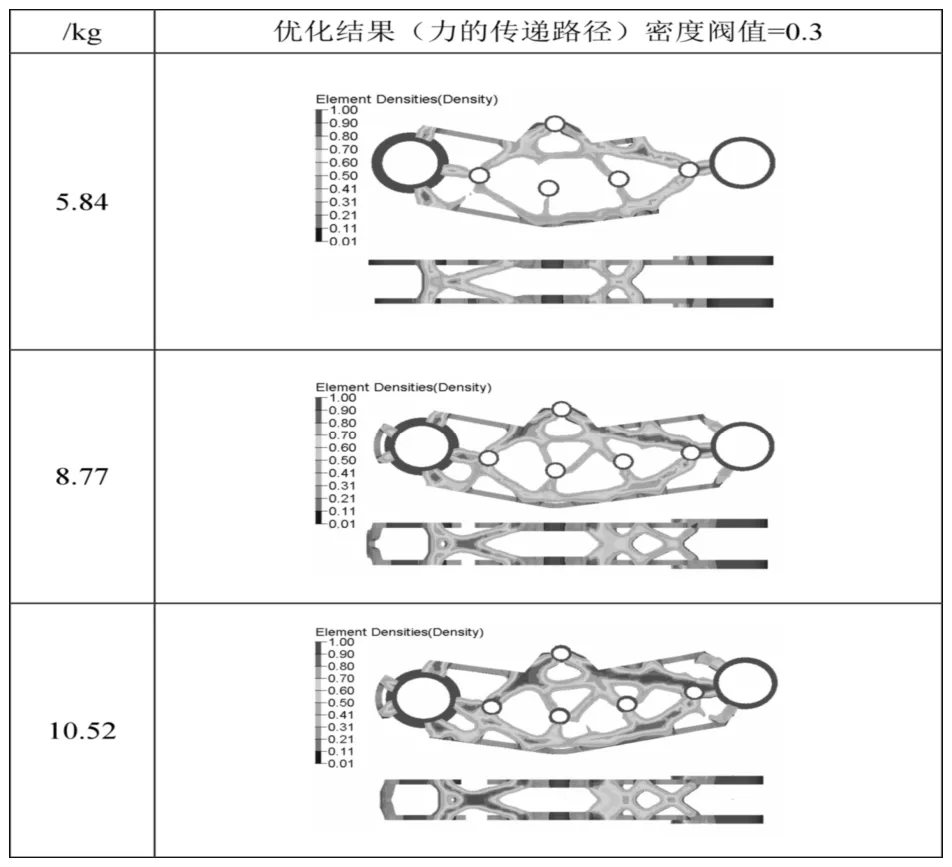

需要指出的是肘内传动箱体优化问题中,质量约束上限的具体阀值会对优化结果产生极大的影响,阀值选取并无明确规律可循。设置3种质量上限约束值:5.84kg、8.77kg、10.52kg,而后分别求解,根据不同的优化结果选取最合理一个指导实际设计。优化结果如表2所示。

综合观察表2中优化结果,可发现结果1中,材料路径主要分布于箱体边棱位置,且材料密度处于0.5~0.7之间,优化结果离散性较差;结果3中材料路径在箱体边棱位置、箱体外表面位置分布都较为均匀,材料密度处于0.6~1之间,优化结果离散性较好。结果2中,材料密度离散性介于结果1和结果3中间,但材料路径基本与结果三相符。因此优化结果3更适合指导实际设计。

表2 不同质量约束值设定和优化结果

3 箱体改进设计与刚强度分析

根据拓扑优化结果3中所示,力的传递路径即是箱体加强经的脉络分布。箱体在原设计的基础上壁厚减半,同时按照加强筋脉络布置宽度20mm加强筋。对加强筋脉络分布密集区同时进行倒角结构设置以减少应力集中区域。箱体重新设计后,生成新的有限元模型,如图5所示,并再次按照表1所示条件进行垂向冲击,横向冲击2种极限工况分析校核。箱体经过重新设计后,进行垂向/横向冲击工况校核,得到结果如图6,图7所示。

图5 箱体详细设计方案

图6 箱体垂向冲击校核应力云图与形变云图

图7 箱体横向冲击校核应力云图与形变云图

根据求解结果显示,肘内传动箱体在垂向冲击工况中,最大应力244.97MPa,应力集中区域出现在车轮安装端(C点)与箱体侧壁接合处;箱体最大形变2.29mm,最大形变区域位于车轮安装端。横向冲击工况中,最大应力248.79MPa,应力集中区域出现在箱体外侧壁齿轮轴安装孔附近;箱体最大形变2.56mm,最大形变区域出现于车轮连接端。

对比优化前后箱体应力、形变、质量等指标如表3所示,可得出总结:优化设计后箱体最大应力按照工况不同分别增加约55MPa,4455MPa,依旧远小于材料屈服极限,未出现应力过度集中现象,箱体安全系数大于2,强度满足使用要求。箱体最大形变按工况不同分别增加约0.34mm,0.47mm,但最大形变位置出现在轮辋安装端,形变对传动齿轮工作无影响,箱体刚度符合使用条件。箱体加强筋分布符合真空制造工艺要求,箱体质量减少21.17%,有效的降低了车辆的非簧载质量。

表3 箱体优化前后指标对比

4 结论

经过优化设计,肘内传动箱体在应力水平、形变大小未明显增加的情况下,实现了质量的大幅度减少。设计结果可靠,能够指导箱体的实际加工与制造。

[1] 彭莫,刁增祥,党潇正.汽车悬架结构件的设计计算[M].北京:机械工业出版社,2012.

[2] 雷刚,刘圣坤,徐彬.基于OptiStruct 的某重型汽车驱动桥桥壳结构优化设计[j] . 重庆理工大学学报( 自然科学)2012.26.2:1-5.

[3] 洪清泉,赵康,张攀,等.OptiStruct&HyperStudy理论基础与工程应用[M].北京:机械工业出版社,2013.

[4] 王钰栋,金磊,洪清泉,等.HyperMesh&HyperView应用技巧与高级实例[M].北京:机械工业出版社,2013.

[5] 曾忠敏,张英朝. Formula SAE 赛车转向节的拓扑优化[j] .汽车工程2012.34.12:1094-1099.

Topological Optimization of Arm-in Gearbox Shell

Zhao Song, Liu Guangzheng, Liu Haitao, Shi Rui

( China North vehicle research institute, Beijing 100072 )

A arm-in gearbox shell FEM model of vehicle’s rear suspension system was built. Combined with topological optimization, the model was applied to lightweight design of the arm-in gearbox under the rigidity conditions and strength conditions.Through the OptiStruct software, a less mass, more evenly stress distribution, strength and rigidity satisfied gearbox lightweight design was gained.

topological optimization; arm-in gearbox; lightweight design OptiStruct

U463.5

A

1671-7988 (2017)15-70-03

赵松,男(1987-)工程师,工学硕士,就职于中国北方车辆研究所(北京)。主要从事重载轮式特种车辆的悬架系统研发匹配。

10.16638/j.cnki.1671-7988.2017.15.025