CAP1400核电厂设计分析器系统调试研究

何元雷,张启江,徐财红,连海涛,李小燕

(上海核工程研究设计院,上海200233)

CAP1400核电厂设计分析器系统调试研究

何元雷,张启江,徐财红,连海涛,李小燕

(上海核工程研究设计院,上海200233)

本文系统研究了CAP1400设计分析器系统调试的难点及解决方案。根据分析器平台要求对各系统单机版程序及模型数据进行了适应性改善,成功地将CAP1400核电厂RELAP5工艺模型、SCADE电厂控制模型及人机显示画面等模型集成到了设计分析器平台,并分别进行了单系统调试及系统联合调试。在此基础上演示了线性升降负荷运行瞬态的调试成果。本文研究的主要工程价值在于为CAP1400核电厂控制系统验证、整定值分析等设计验证工作提供了一个综合性的仿真平台,并为相应的设计验证工作提供了很好的反馈。

核电厂设计分析器;RELAP5;系统集成;设计验证;运行瞬态

核电厂是一个非常复杂庞大的系统,其设计过程中涉及专业众多,设计周期时间长,这些特点对核电厂的设计验证工作提出了很大的挑战。传统的设计验证大多都是分系统分专业的验证分析,而安全分析通常采用保守包络的分析方法,不能真实反映核电厂的运行特性。随着技术的发展,第三代、第四代反应堆的研发以及数字化仪控系统的引入等对核电厂的工程设计验证提出了更高的要求。急需一个能尽量包括全范围多专业的核电厂设计分析平台,将设计文件及资料上的核电厂(paper plant)搭建成一个可在计算中实时运行的数字化的核电厂(digital plant)来模拟新设计电厂(real plant)的运行性能,为新设计的核电厂整体性能评估和测试提供反馈。

传统的核电厂全范围模拟机虽然耦合了反应堆物理、热工水力、仪控逻辑、显示画面等专业的分析,但其主要目的是培训操作员,为实现全厂各系统的实时仿真,其在分析精度及机理上做了很大简化,不宜作为核电厂设计验证的分析工具[1,2]。

本文中所建立的分析器通过集成成熟的经过验证的分析软件,能高精度地给出核电厂的主要特性,考虑多个系统耦合后的动态特性,可以在核电厂设计验证中发挥重要作用。通过提供高精度的研究对象及平台可为仪控逻辑验证、整定值分析、规程验证、运行瞬态分析、事故分析、电厂总体特性评价等分析验证工作提供工具及平台;同时,在培训及成果展示方面也能发挥不可替代的作用。总的来说,设计分析器是多功能的核电厂研究和设计支持工具,对提高核电厂的研究设计效率和设计水平有非常重要的意义。本文将CAP1400核电厂的各系统设计数据及单机版模型进行了适应性改善并集成到了CAP1400核电厂设计分析器,分别进行了单系统调试及系统联合调试,并演示了线性升降负荷运行瞬态的调试过程。这些工作很好地支持了CAP1400核电厂控制系统验证、整定值分析及显示画面优化等工程设计验证工作[3,4]。

1 CAP1400核电厂设计分析器架构及原理

本文采用的自主建设的核电厂设计分析器由两部分构成,即分析器平台和分析对象模型(即电厂模型及数据)。利用分析器平台载入分析对象模型,通过动态分析(即在计算机上进行模拟运行),完成被分析对象的分析验证工作。

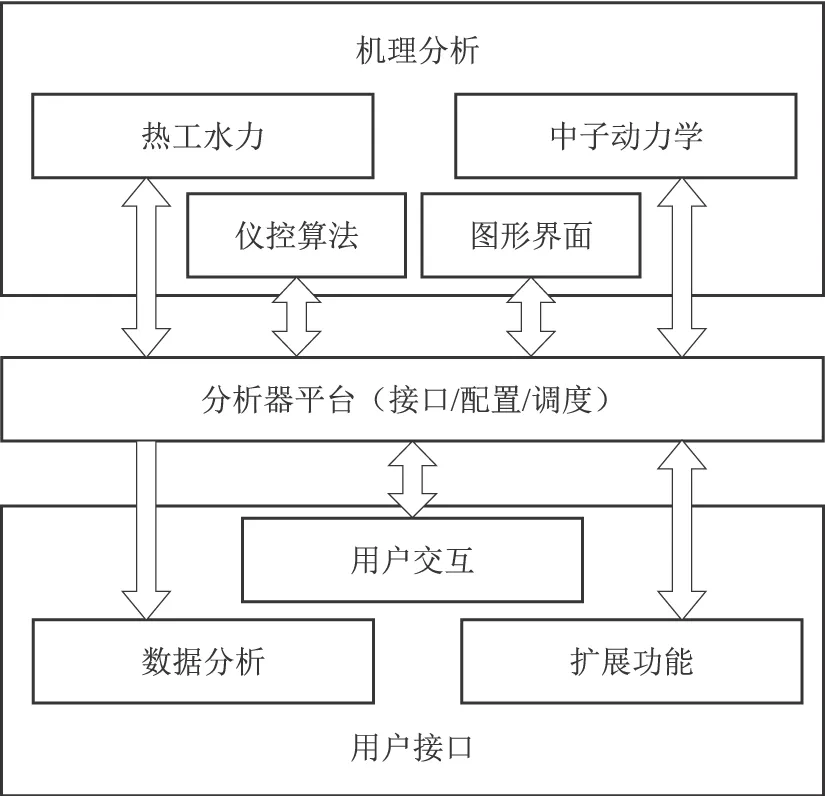

核电厂设计分析器平台是利用先进的计算机软件集成技术,将成熟地经过验证的多专业多物理的核电厂设计分析软件经过适当改造后集成于一体,由分析器平台内核统一调度,形成可进行全范围、实时地仿真、分析核电厂动态性能的专业化仿真分析平台[5,6]。具体架构及原理如图1所示。

图1 分析器平台原理Fig.1 The platform architecture of Design Analyzer

CAP1400核电厂设计分析器集成的主要分析软件有热工水力分析软件RELAP5[7,8],堆芯物理软件,仪控分析软件SCADE[9],严重事故分析软件MAAP4[10]及其人机显示画面软件SUPCON[1]。分析器功能模块如图2所示。

图2 CAP1400核电厂设计分析器功能模块Fig.2 The function module of Design Analyzer of CAP1400

2 CAP1400核电厂设计分析器系统调试

2.1 调试目标

在进行分析器系统调试前,CAP1400核电厂设计数据被转化成分系统、分专业的独立模型,如热工水力分析模型,中子动力学模型,控制模型,显示画面模型等。但这些模型不能直接被分析器控制与调用,模型之间也不能进行同步通信,更不能实时动态地运行。分析器的系统调试目标就是通过对这些离散的模型进行适应性修改,使其能被分析器控制与调用,并在各模型间建立通信接口,实现实时动态模拟电厂的真实运行工况的能力。

2.2 调试存在的难点

由于CAP1400核电厂还处于设计过程中,且属于世界首创的三代新堆型,新设计概念的引入及设计数据的不完善对CAP1400核电厂设计分析器的建设及调试都提出了非常大的挑战,主要困难存在于:

(1) 设计数据不够完善、完整、优化,如控制系统整定值等;

(2) 各基础模型数据与分析器的调试,需要按照分析器的要求进行大量的适应性修改,修改的准则需要成熟的经验参考,而CAP1400分析器的建设属于首次建设,没有成熟的可参考案例。

(3) 调试过程经常涉及跨专业的耦合分析,对调试人员的专业背景及经验有很高的要求;

(4) 无成熟的已运行的电厂运行数据及调试经验参考,完全由调试团队自主探索;

2.3 解决方案

如上述难点分析,CAP1400分析器系统调试首先需要熟悉CAP1400核电厂各系统及其运行原理,同时还需要对使用的各模块程序非常熟悉,才能进行集成调试。所以分析器的调试团队通常由跨专业背景的人员组成,对调试人员的专业知识及经验要求非常高。为分解上述调试难点,本文的调试工作主要分为两个阶段:第一阶段为单系统调试,对基础模型及数据进行适应性改造,实现单机版的基础模型与平台的集成及交互;第二阶段为系统联调,在各系统与平台单独集成调试成功后,进行各系统的联合调试。在系统联调的同时还需对控制系统整定值等不完善的设计数据进行试算及优化,进行反复的迭代计算,最终才能得出满意的调试结果。

2.3.1 单系统集成调试

本文中CAP1400分析器平台集成的主要功能模型包括RELAP5工艺模型,堆芯中子动力学模型,SCADE电厂控制及保护系统模型,人机显示画面SUPCON模型。为了便于调试工作的进行和各系统单独分析,每个功能模型又以系统模型为单位单独与平台进行单系统调试。如电厂工艺模块(RELAP5)主要分为核岛主系统模型,一回路辅助系统如化学与容积控制系统(Chemical and Volume Control System, CVS)、正常预热排除系统(Residual Heat Removal System, RNS)模型和常规岛系统模型等。电厂控制系统模型又分为稳压器压力、液位控制等五大控制系统。这些系统分别与平台集成。

2.3.2 系统联调

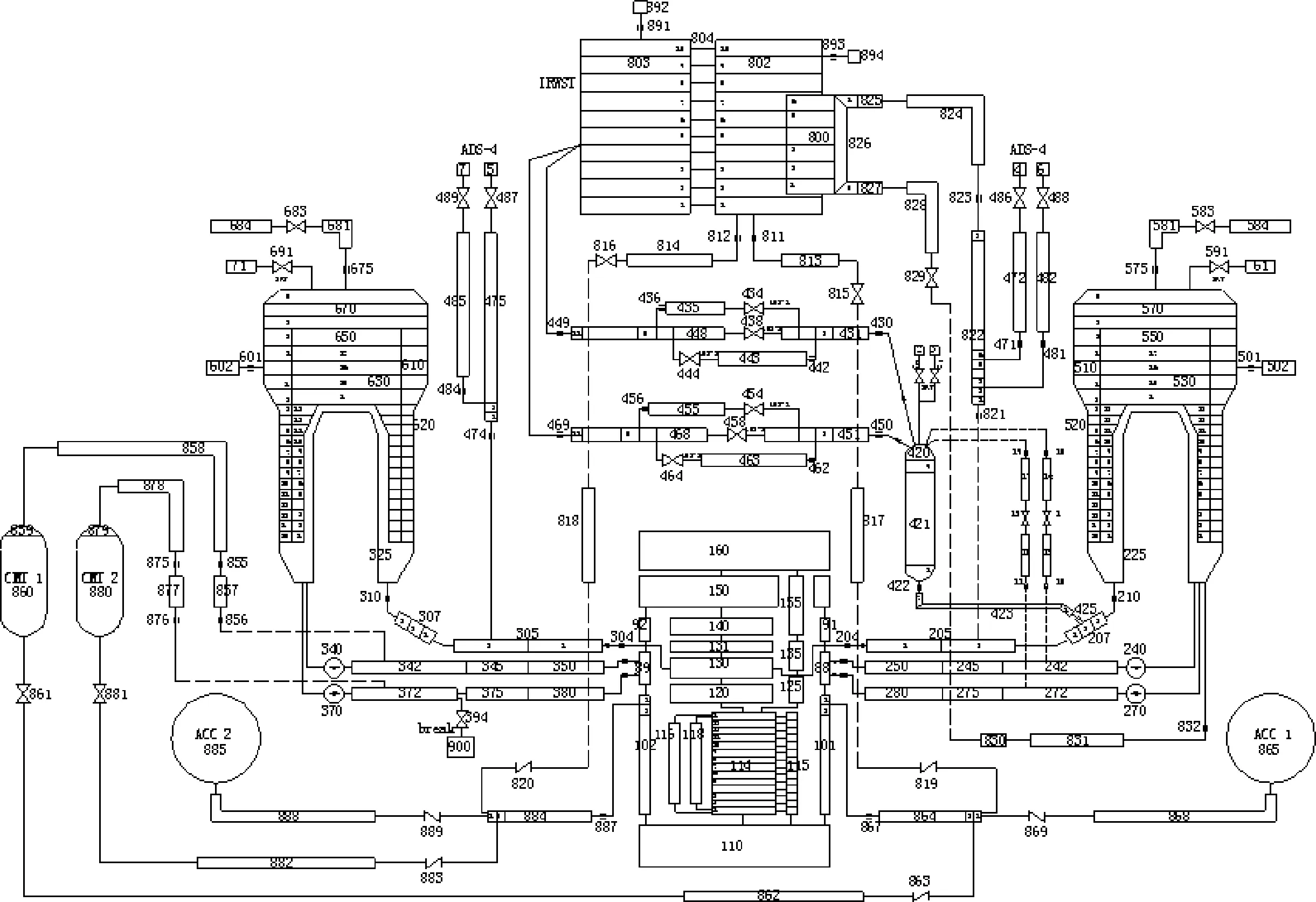

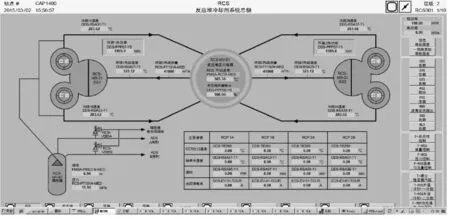

在单系统集成调试完成后,根据各模块接口映射关系建立连接,对各系统进行系统联调。由RELAP5工艺系统模型(见图3)提供电厂的状态信息,为SCADE控制系统模型(见图4)提供输入。同时控制系统根据工艺提供的输入信息计算判断后向工艺系统发出控制命令。工艺系统接收控制命令(如开关阀门,泵等信号)后进行模型计算,模拟电厂真实运行工况。由虚拟DCS建模的显示画面(见图5)为控制系统和工艺系统提供人机交互界面。以此验证系统联合响应的性能。

图3 RELAP5工艺系统模型示例Fig.3 Example of RELAP5 model codes for process system

图4 电厂控制系统模型示例Fig.4 Example of SCADE model codes for plant control system

图5 人机显示画面示例Fig.5 Example of Human Machine Interface

3 调试成果演示

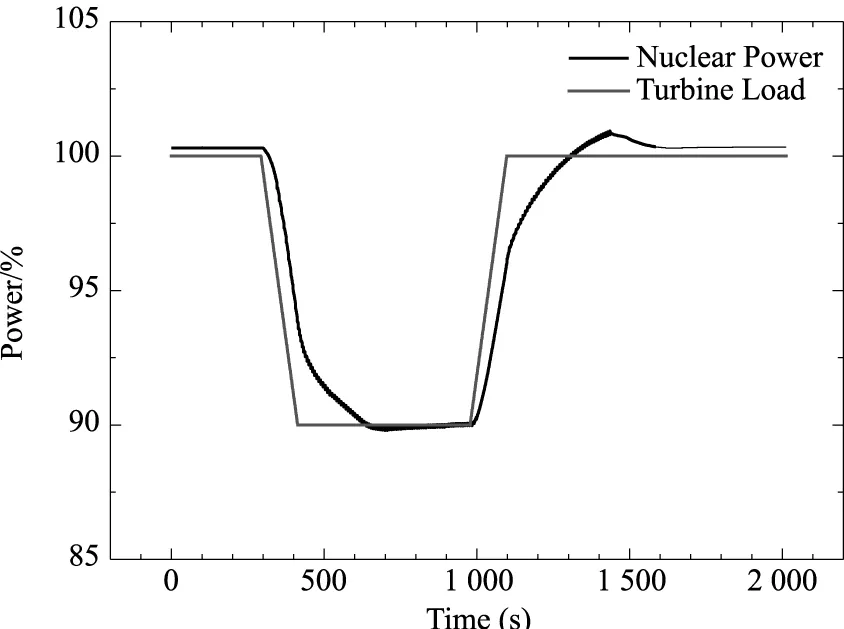

基于上述调试基础及成果,在设计分析器平台上对CAP1400核电厂进行每分钟5%FP(Full Power, FP)线性升、降负荷的运行瞬态演示。瞬态过程为反应堆功率从100%FP线性减小到90%FP,稳定运行一段时间后再从90%FP线性增加到100%FP,整个过程中控制系统处于自动控制模式,始发动作由操作员按5%/分钟的速率执行线性负荷变化。

参考AP1000核电厂,CAP1400核电厂控制系统的可接受性由以下验收准则来判定:

(1) 电厂参数无发散性振荡;

(2) 不发生反应堆停堆;

(3) 无专设安全设施(Engineered Safeg-uards Feature, ESF)投入;

(4) 不发生汽轮机停机;

(5) 不发生汽轮机回调;

(6) 不发生汽轮机加载悬挂;

(7) 稳压器安全阀不开启;

(8) 自动降压系统(Automatic Depress-urization System, ADS)没有运行;

(9) 稳压器电加热器没有裸露;

(10) 自动卸压阀没有开启;

(11) SG安全阀没有开启;

(12) SG大气释放阀没有开启;

(13) 不触发蒸汽旁排;

(14) 不发生高频率的控制棒移动;

(15) 功率超调量不超过3%FP。

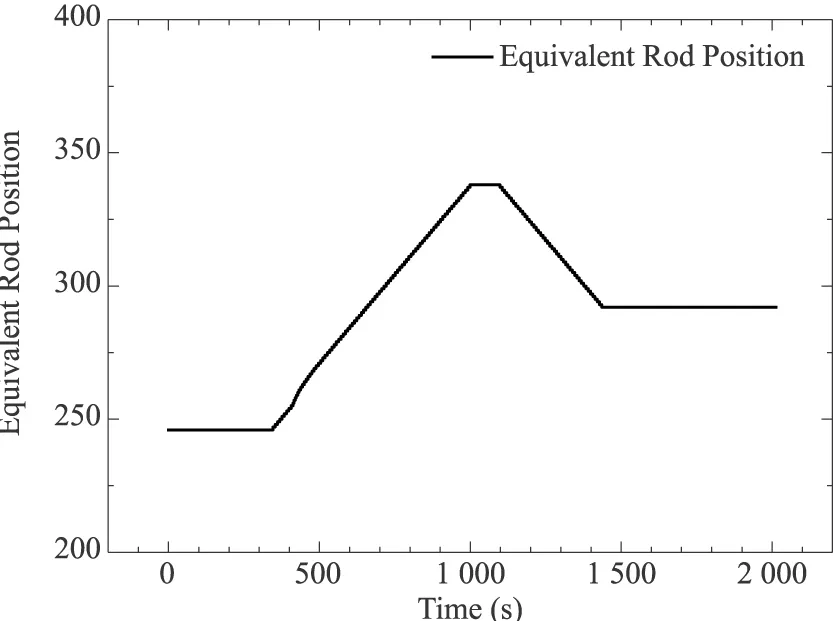

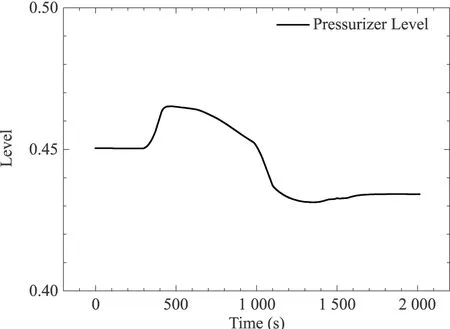

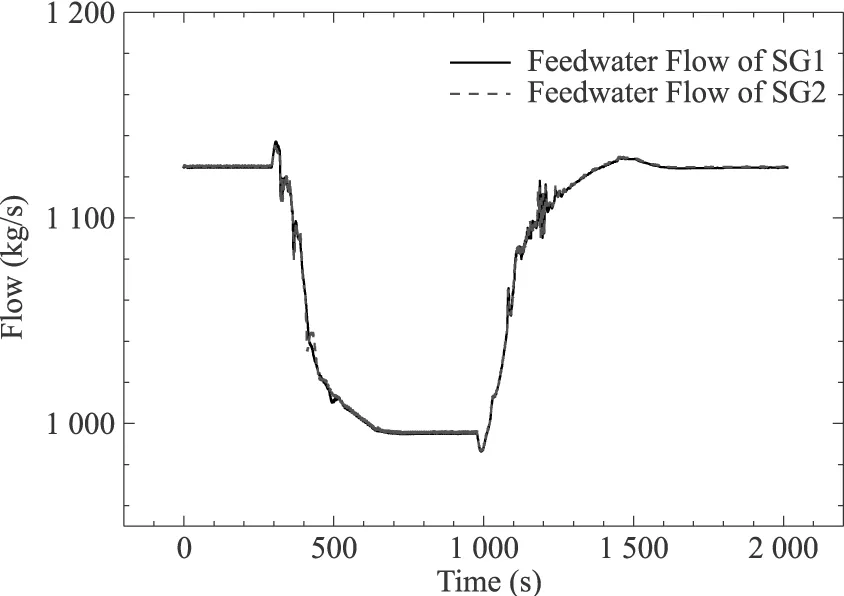

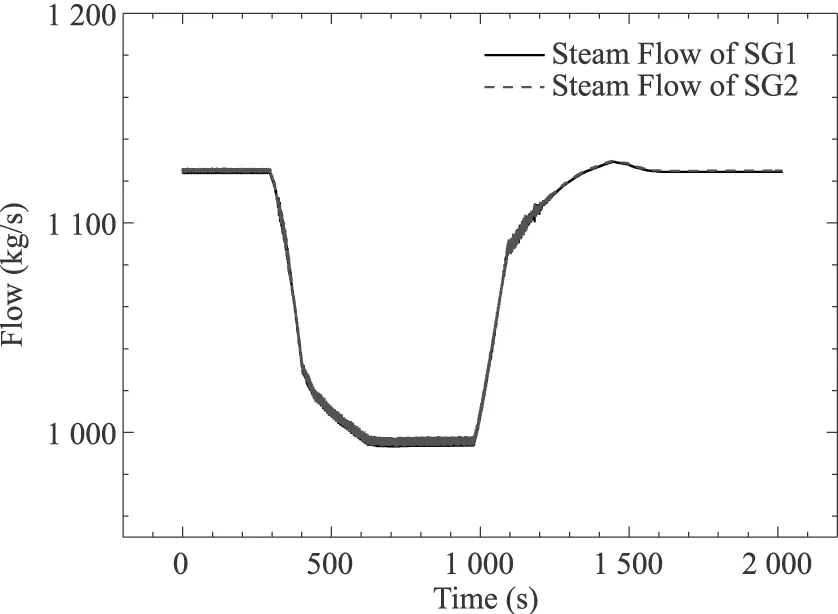

电厂主要参数响应如图6至图13所示,图6说明了反应堆功率随时汽轮机负荷变化的趋势。图7显示了整个瞬态运行过程中一回路冷却剂系统(Reactor Coolant System, RCS)的平均温度变化趋势。图8给出了运行过程中等效的控制棒棒位随时间的变化趋势。图9显示了蒸汽发生器(Steam Generator, SG)的液位变化趋势。图10和图11分别给出了稳压器的液位和压力随时间变化的趋势。图12和图13分别表示蒸汽发生器的给水流量和主蒸汽流量随时间变化的趋势。

图6 反应堆和汽轮机功率(百分比)Fig.6 Power of Reactor and Turbine

图7 RCS温度Fig.7 RCS Temperature

图8 等效控制棒位Fig.8 Equivalent Rod Position

图9 蒸汽发生器液位Fig.9 SG Level

图10 稳压器液位Fig.10 Pressurizer Level

图11 稳压器压力Fig.11 Pressurizer Level

图12 蒸汽发生器给水流Fig.12 Feedwater Flow of SG

图13 主蒸汽流量Fig.13 Main Steam Flow of SG

以上各主要参数运行结果均满足上述CAP1400控制系统可接受性验收准则。因此上述计算结果表明,在线性升/降负荷的运行瞬态中,CAP1400核电厂的控制系统能够协同控制电厂运行,电厂系统的关键参数都运行在控制限制之内。在本文的运行瞬态中,控制系统的整定值和调试常数都采用初步分析值,其设置基本能够提供可接受的控制结果。如果进一步调整整定值及某些控制常数,可能获得更好的控制性能,这部分工作将随着电厂数据及分析器的完善继续进行。

4 结论

核电厂设计分析器的系统集成调试过程就是对CAP1400核电厂各系统设计及模型的验证测试过程。在单系统及系统联合调试的过程中为电厂控制逻辑、整定值、显示画面、工艺模型提供了大量反馈,为工程设计验证提供了很好的支持。随着CAP1400核电厂设计分析器的进一步优化及应用,将大大提升CAP1400核电厂的可靠性和安全性。

[1] 颜俊. 仿真技术在核电站的应用概况[J]. 电力技术 1991,07.

[2] 林萌, 苏云, 胡锐, 杨燕华.核电站工程模拟器用于SGTR事故仿真分析研究[J],原子能科学技术, 2005, 39(3):240-245.

[3] 史觊, 蒋明瑜, 马云青. 核电站仪控系统数字化开发仿真测试技术研究[J]. 核技术, 2005,(2) .doi:10.3321/j.issn:0253.

[4] 王翠芳. 核电站数字化仪控系统开发过程及其验证与确认[J]. 自动化仪表, 2012, 33(7):49.

[5] 严敏, 吴炫钢, 林桦. 核电站数字化仪控系统验证平台网络架构设计[J]. 工业控制计算机, 2014(5):1-3.

[6] 蹇剑峰. 核电站工程分析器仿真平台及关键技术研究[D]. 上海:上海交通大学,2003.02.

[7] RELAP5/MOD3.4 CODE MANUAL VOLUME I: CODE STRUCTURE, SYSTEM MODELS, ANDSOLUTION METHODS[M], Idaho National Engineering Laboratory. December 2001.

[8] RELAP5/MOD3.4 CODE MANUAL VOLUME V: USER’S GUIDELINES [M], Idaho National Engineering Laboratory. December 2001.

[9] SCADE suite user manual [M]. Esterel Technologies SA, Published April 2012.

[10] VisualFiled suite user manual [M]. SUPCON, 2013.

[11] MAAP4 user manual [M]. the Electric Power Research Institute (EPRI), May2005.

TheStudyonSystemIntegrationTestingofDesignAnalyzerofCAP1400NuclearPowerPlant

HEYuan-lei,ZHANGQi-jiang,XUCai-hong,LIANHai-tao,LIXiao-yan

(Shanghai Nuclear Engineering Research & Design Institute, Shanghai 200233, China)

The difficulties and solutions for the system integration of the CAP1400 Design Analyzer are studied in this paper. According to the requirements of the Design Analyzer platform, standalone codes and models such as process system models of RELAP5, plant control system models of SCADE and human-machine interface graph are successfully modified and adapted to Design Analyzer platform of Nuclear Power Plant. Unit system testing and system integration testing are undertaken after adaption job. The case of operating transient of power ramp change is demonstrated based on the platform. The main engineering value of this study is that it provides a comprehensive simulation platform for verification of the control system and setpoint analysis of CAP1400 nuclear power plant. It also provides a good feedback for the corresponding verification work.

Design analyzer of nuclear power plant; RELAP5; system integration; Design verification; Operating transient

2016-08-24

国家科技重大专项-2014ZX06002005

何元雷(1986—),男,四川人,工程师,硕士,现从事核电厂仿真、数字化电厂领域方面研究

TL48

:A

:0258-0918(2017)04-0644-07