硬钎料挤压的研究与应用现状浅析

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

硬钎料挤压的研究与应用现状浅析

龙飞何鹏林铁松耿慧远

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

从硬钎料的热挤压研究及应用现状谈起,分析了影响钎料热挤压的装备功能、模具性能和工艺因素(速度、温度、变形指数、模具形状)。结合生产实际阐述了常用的挤压装备、经典挤压工艺和主要的模具失效形式及其原因,并针对失效形式提出了提高挤压模具使用寿命、稳定产品质量、提高生产效率的多项技术措施;探讨了提高钎料热挤压质量和效率的技术途径。调查研究发现,优良的装备、适宜的工艺和合理的模具设计是热挤压顺利进行的根本保证;模具材料、模具制造工艺和使用制度决定着模具使用的稳定性。

硬钎料热挤压模具使用寿命

0 序 言

钎焊材料是实现钎焊的必要条件,在研究钎焊问题时,需要对钎焊材料有足够的了解。从国内最大的焊接展会——北京·埃森焊接与切割展览会来看,市面上的钎焊材料产品呈现出专业化、个性化和多样化的趋势,所使用的硬钎料主要分为铝基钎料、铜基钎料、银基钎料和镍基钎料4种,这些钎料广泛应用于交通运输、化工、能源、煤炭、石油、航空航天、家电、仪器仪表、电力电子、汽车制造、木材加工、食品加工、纺织、医疗卫生、船舶制造、硬质工具、矿山机械以及轻工业等关乎国计民生的二十多个行业。在这4种系列的钎料中,铜、铝、镍基钎料产量较大,成本较低。但相比之下,银的成本很高,并且一定程度上依赖进口,除此之外,不少银基钎料还含有镉,镉是一种对人体有害的元素,并且欧盟已经出台RoHS指令禁止含镉钎料出口到欧洲,中华人民共和国第39号令《电子信息产品污染控制管理办法》中也明确指出镉为有毒有害元素,在这样的背景下,银镉钎料的应用越来越少[1]。铜及大部分铜合金导电导热性能出色,具有较好的抗腐蚀性能并且易于加工成型,因此很早就被用作钎料。铜的熔点为1 083 ℃,因此人们通过加入其他元素与之形成合金,从而降低铜合金的熔点,这类钎料主要有铜磷钎料和铜锌钎料。银基钎料熔化温度一般介于550~850 ℃,主要用于钎焊铜及其合金、不锈钢及钢,而铜磷钎料熔化温度较低,在铜表面的润湿性好,且共晶点温度接近银钎料,能很好地钎焊铜及其合金,因此是较为理想的银基钎料的替代品。因此研究铜磷钎料具有较强的现实意义,而挤压是铜磷钎料加工的主要工艺之一。文中对硬钎料挤压的研究与生产应用现状进行了浅析,研究内容可为生产应用提供一定的参考[2-3]。

1 硬钎料挤压设备及技术

1.1 硬钎料挤压设备

从目前的钎料生产厂商来看,立式挤压机应用较为普遍,行业用于硬钎料挤压的设备大约有两千台左右,主要以315吨以下的四柱立式万能油压机为主,尤其是铜磷生产中常用100吨和200吨的油压机;500吨以上的立式油压机多用于挤压银钎料和铜钎料。目前大多数立式油压机存在着挤压的速度和温度不能主动调控(或者是开环控制)、挤压力调控性不足等缺陷[4]。

卧式挤压机有取代立式油压机的趋势,虽然卧式挤压机的设备成本高、占地面积大,但由于挤压机的挤压速度可调、挤压筒温度可控、挤压模更换方便、挤压力大和挤压过程稳定、挤压皮和挤压压余便于去除等优点,所以有挤压效率高、挤压产品质量好、挤压产品转换方便的特点[5]。四柱立式油压机在钎料挤压方面的技术缺陷是显而易见的,与卧式挤压机相比主要存在锭坯重量受限制、积压残料难以去除等重大质量隐患。近十年,在钎料生产行业卧式挤压机开始取代立式油压机。由于采用卧式挤压机挤压时挤压残料可以彻底清除,从而可以严格控制挤压过程中杂质嵌入钎料[6-7]。

目前,有几种性能更为优越的挤压机值得重视[8]。

旋转式挤压机:挤压筒有装锭、挤压和清理三个工位,这种挤压机生产效率很高。

预应力挤压机:预应力导柱可以减少挤压变形,这种挤压机的优点是有利于延长模具寿命。

短行程挤压机:锭坯直接装入挤压筒,这种挤压机的优点是设备体积小、模具变形小。

等温变速挤压机:挤压温度恒定、挤压速度可调,其主要优点是挤压指数大、挤压质量好。

双动挤压机:这种挤压机可以挤压药芯钎料[9]。

1.2 硬钎料挤压技术

在钎料的挤压生产中,几乎都采用铸锭预热、挤压过程保温、挤压速度较低的正挤压工艺。对产品质量构成影响的工艺参数有很多,最主要的三个是挤压温度、挤压速度和挤压比。生产中应根据被挤钎料在不同温度下的力学性能、挤压机吨位和挤压速度确定挤压温度、挤压筒尺寸、挤出尺寸和挤压模的几何形状;根据挤压温度选择挤压模具的材料和制造工艺[10]。

挤压温度选择原则。铸锭预热温度尽量高,以降低挤压力、增加挤压比,从而提高挤压效率。但是铸锭温度高于钎料固相线温度的70%时,有产生挤压裂纹的风险;另一方面过高的挤压温度也影响挤压模具的正常使用。常用的挤压温度在450~550 ℃,但铸锭预热温度可以更高一些,主要是考虑铸锭在转运和挤压过程中的降温。

挤压比和挤压速度选择。在挤压力满足工艺要求和挤压变形系数允许情况下,尽量增加挤压比,主要目的是提高挤压效率。但是较大的挤压比将导致挤压钎料的横向裂纹产生,从而影响后续加工,一般采取多头挤压方式解决这类矛盾。从挤压钎料质量出发,挤压速度越低越好;但如果从生产效率的角度考虑,挤压速度就是越高越好。一般情况下,挤压温度与挤压速度是反向的,即低温时可以用较高的挤压速度,反之亦然[11]。

挤压锭重量、挤压压余和挤压皮处理。从铸锭重量上看,国内钎料生产企业采用的挤压铸锭有很大差别,大多数企业采用单锭重量1~5 kg的铸锭挤压(甚至用1 kg以下的铸锭);部分企业采用10~35 kg的铸锭挤压。挤压压余和挤压皮残留是劣化钎料质量的重要因素,残留的氧化皮甚至是夹杂物将混入后续挤压钎料中,严重污染钎料。立式挤压一般采用脱皮加连续挤压方式;卧式挤压除了采用脱皮加连续挤压方式,还可以除去单根挤压方式,以彻底抑制夹杂物的混入[12]。

近几年的挤压技术也有新的发展,感应加热、长锭加热、气保护加热、热剪切技术提高了挤压成品率和效率;二次挤压技术和多头挤压技术提高了生产率;参数优化技术将计算机和统计技术引入挤压工艺参数制定,可以取得最好的技术经济效果[13]。

2 钎料挤压模具的设计与制造

为了优质的钎料挤压毛坯的获得,相应模具的设计环节就变得十分关键。其中挤压模的材料选择、几何设计和热处理工艺尤为关键。

2.1 模具材质的选取

冷挤压模具可以选用冷作模具钢,冷作模具钢种类繁多,按钢的性能可以分为4类:高碳工具钢、合金工具钢、高速钢和基体钢,一般根据挤压应力和价格性能比选用。但由于硬钎料冷挤压应用较少,钎料挤压模具常选用热作模具钢。列入国内热作模具钢性能数据集的材料共有20多种,硬钎料挤压常用的热作模具钢有3Cr2W8V,4Cr5MoV1Si,5CrNiMo,5CrMnMo,W6Mo5Cr4V2,7Cr7Mo2V2Si(LD),5Cr4Mo3SiMnVAl(012A1),4Cr3Mo2NiVNbB(HD)等。近几年硬质合金也开始用于挤压模。

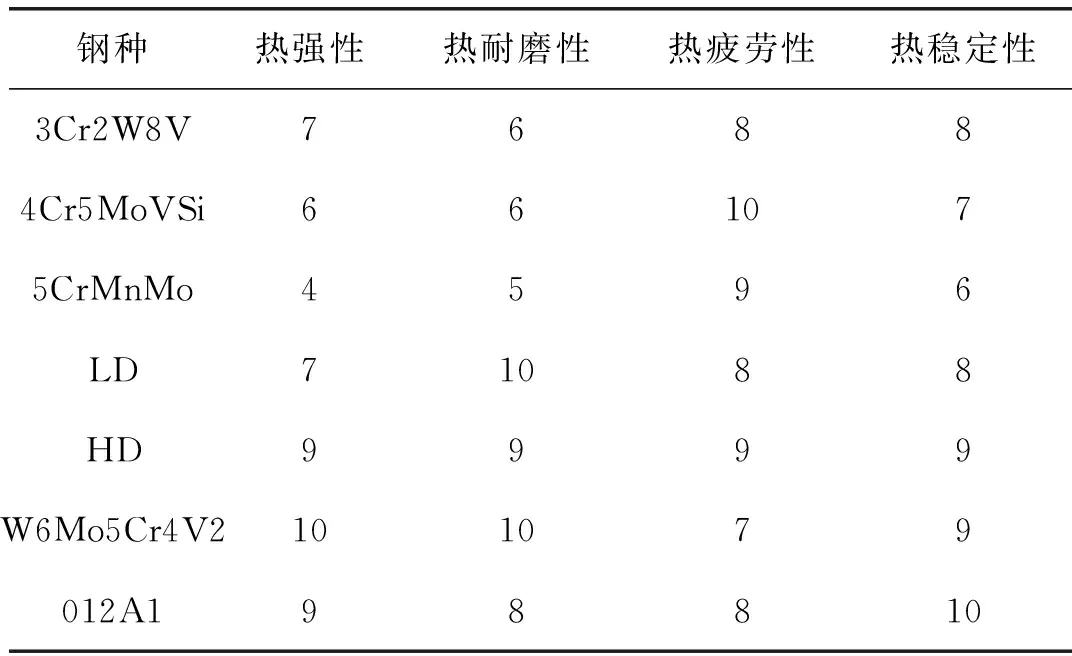

在选取模具材质时,主要考虑的就是所选取材质的高温性能应满足模具能顺利在载荷下服役,根据部分钢种的高温强度等指标,作者给出了部分热挤压模具钢的高温性能见表1(10级为最优)。

表1 部分热挤压模具钢高温性能的对比 级

2.2 模具结构的设计

根据失效形式采取不同的设计原理,以延长其使用寿命。挤压筒采用预应力设计,设计成双层或三层结构(大型挤压筒采用三层结构);挤压杆应首先确定长径比,直径变化必须采用圆弧连接或平滑过渡;挤压模的工作带长度和多孔模的孔形分布方式应根据被挤材料确定。

2.3 机加工、电加工及化学加工

机加工时切削的参数、对毛坯进行的预锻处理,以及锻后进行的球化退火、化学加工时所使用的溶液的浓度、温度这些因素,都对模具的寿命有着不同程度的影响。

2.4 热处理及表面处理

为了提高模具寿命,对毛坯进行球化处理以及真空淬火,另外模具的表面强化处理对提高模具的耐磨性和热稳定性有极其显著的作用,这在挤压模上取得了良好的应用。

但由于国内钎料生产厂家相互间交流较少,且钎焊行业“工业4.0”进程较缓,使得这些数据没有进行大规模汇总,以至于无法形成能帮助设计人员进行参数优化的“大数据”,这些数据参数还有待完善。

3 挤压模具的失效形式及原因

3.1 挤压模具的失效形式

对于钎料挤压设备而言,最容易发生失效的零件分别是挤压杆、挤压筒和挤压模3种。3种中,又以承受剧烈的热熔蚀和摩擦并长期工作在高温高负荷下的热挤压模首当其冲。生产实践表明:挤压杆、挤压筒、挤压模的使用寿命依次递减(挤压杆允许修复后继续使用)。对于磨损和失效形式,挤压模以磨粒磨损和粘着磨损为主,挤压筒主要是扩展性的疲劳断裂,而挤压杆则主要是粘着磨损和脆性断裂[14]。将硬质合金做成微型挤压模块镶嵌到挤压模中可以成倍地提高挤压模具寿命。

3.2 挤压模具的失效原因

分析挤压模具的失效原因是十分重要的,追根溯源,从根源上寻求其解决措施。

3.2.1 热挤压模的失效原因

挤压模的粘着磨损主要是在高温条件下,高速高应力引起了剧烈的摩擦而导致的;模具在高温作用下,其各项性能指标(如热稳定性、红硬性)弱化导致模具的力学性能下降,从而引起失效。

3.2.2 热挤压筒的失效原因

强烈的热摩擦引起的内壁疲劳裂纹;钎料镦粗产生的拉应力超出材料的强度极限;模具温度过高导致材料强度下降;预应力紧箍套失效。

3.2.3 热挤压杆的失效原因

侧向力导致颈部脆断;交变应力导致纵向裂纹;热处理未淬透导致失稳(弯曲);强烈热摩擦导致粘着磨损。

在钎料的冷挤压生产中,脆性断裂和粘着磨损的主要原因是挤压力过大和润滑不好。

4 模具寿命的影响因素及解决措施

4.1 影响模具寿命的主要因素

在模具的使用过程中,挤压杆的装配质量是影响挤压杆寿命的主要因素,尤其是挤压杆倾斜式产生的侧向力极容易导致挤压杆折断;影响挤压筒和挤压模寿命的主要因素是挤压温度、单次连续使用时间和挤压速度;影响挤压模寿命的因素还有铸锭中氧化物的含量,因为氧化物的硬质点极易磨损挤压模模孔。另外,挤压坯锭的状态和采取何种方式润滑对模具的寿命和挤压过程也有很大影响[16]。

4.2 提高模具寿命的解决措施

影响挤压模具的使用寿命的因素主要有设计、制造和使用这三方面,因此相应的,可以从设计、制造和使用这三个环节着手来提高模具寿命[15]。

对于模具的设计,可以从结构的设计出发,优化挤压模具的结构;其次还可以选取在高温下红硬性好、热稳定性好的材料,即从材料选取出发;最后,可以优化制造使用工艺,积极探索更好的热处理工艺,由厂方进行多次试验验证,精化细化设计方案。

模具制造中热处理工艺极其重要,模具热处理分预处理、热处理和后处理三个阶段;在预处理阶段,应探索机加工工艺与正火和球化处理的关系;在热处理阶段,应当优化真空热处理工艺、探索化学加工工艺和电加工工艺来辅助加工;在后处理阶段,应当积极探索深冷处理工艺。总而言之,模具制造的过程有很多步,应当尽可能抓住每一个可能提高模具寿命的阶段,从多方位调控模具制造的整个过程。

在模具的使用方面,应从模具的存放、使用制度、挤压工艺等方面进行合理控制,并根据装配要求、加热制度正确使用。

5 结 论

(1)国内硬钎料挤压用装备还比较落后,企业技术改造时应立足于起点高的挤压装备,如旋转式挤压机、预应力挤压机、短行程挤压机、等温变速挤压机、双动挤压机等。

(2)硬钎料挤压工艺的关键参数有挤压温度、挤压速度和挤压比。挤压温度选择原则是铸锭预热温度尽量高,以降低挤压力、增加挤压比,从而提高挤压效率。

[][]

挤压速度的选择一般与温度呈负相关,即低温挤压选择高速,高温挤压选择低速。增加挤压比可以提高挤压效率,但需要注意的是较大的挤压比将导致挤压钎料的横向裂纹产生,从而影响后续加工,一般采取多头挤压方式解决这类矛盾。

(3)钎料挤压模具的主要失效形式有:粘着磨损、疲劳断裂和脆性断裂,一般来讲,将硬质合金做成微型挤压模块镶嵌到挤压模中可以成倍地提高挤压模具寿命。从宏观上看,提高模具寿命主要应从针对性设计(优化结构、选取高温性能好的材料)、选择最佳制造工艺(多次试验验证)和合理使用及维护(根据要求和制度正确使用)三个环节来着手。

[1] 薛松柏, 张国栋, 钱乙余. 国内硬钎料生产中的质量问题及对策(上)[J]. 焊接, 1997(5): 2-4.

[2] 薛松柏, 张国栋, 钱乙余. 国内硬钎料生产中的质量问题及对策(下)[J]. 焊接, 1997(6): 2-4.

[3] 龙 飞, 胡庆贤, 徐 华, 等. 铜磷钎料热拉拔过程加热工艺对钎料组织和塑性的影响[J]. 焊接学报, 2015, 36(9): 31-34.

[4] 熊华平, 李 红, 毛 唯, 等. 国际钎焊技术最新进展[J]. 焊接学报, 2011, 32(5): 108-112.

[5] 钟素娟, 朱 坤, 何 鹏, 等. 高精度窄带钎料制备工艺研究现状[J]. 焊接, 2015(12): 12-15.

[6] 龙伟民, 张青科, 马 佳, 等. 浅谈硬钎料的应用现状与发展方向[J]. 焊接, 2013 (1): 18-21.

[7] 李建辉, 李春峰, 雷廷权. 金属基复合材料成形加工研究进展[J]. 材料科学与工艺, 2002, 10(2): 207-212.

[8] Zhang D F, Dai Q W, Fang L, et al. Prediction of edge cracks and plastic-damage analysis of Mg alloy sheet in rolling [J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 1112-1117.

[9] 龙伟民, 朱 坤, 乔培新, 等. 金刚石锯片焊接技术的研究[J]. 金刚石与磨料磨具工程, 2002(3): 27-31.

[10] Lee S H , Yoon J S , Kim M S , et al. Effects of cold rolling parameters on sagging behavior for three layer Al-Si/Al-Mn(Zn)/Al-Si brazing sheets [J]. Metals and Materials International, 2002, 8(3): 227-232.

[11] 龙伟民, 乔培新, 李 涛, 等. PCD用钎料及钎焊工艺的研究[J]. 金刚石与磨料磨具工程, 2002(4): 27-29.

[12] Michael B, Oliver C, Daniel A, et al. A ductile damage criterion atvarious stress triaxialities [J]. T International Journal of Plasticity, 2008, 24(10): 1731-1755.

[13] 龙伟民, 张 雷, 程亚芳. 铝与铜连接技术的研究[J]. 金属加工(热加工), 2008(12): 47-49.

[14] Tai F, Guo F, Shen H, et al. Effect of heating rate on microstructure and mechanical properties of composite solder joints [J]. Transactions of the China Welding Institution, 2008, 29(9): 79-82.

[15] 龙伟民, 乔培新, 曾大本, 等. 自钎剂铝钎料的研制与应用前景[J]. 焊接技术, 2002, 31(5): 33-34.

[16] 龙伟民, 乔培新, 王海滨, 等. 粉末合成钎料的探讨[J]. 机械工程学报, 2001, 37(10): 107-108.

2017-04-06

国家国际科技合作计划项目(2015DFA50470)

TG425

龙 飞,1993年出生,硕士研究生。主要从事钎焊材料和工艺的研究,已发表论文5篇。