机械制造企业过程质量分析与控制的研究

张贵霞

【摘 要】当前,各个领域中的生产企业都将产品质量作为企业发展的关键要素,是企业关注的要点。产品质量能否得到保障是由制造过程直接决定的,所以,企业想要进行稳定生产,并且提升企业经济效益,对制造过程的控制尤为关键。论文结合多年工作经验,对机械制造企业过程质量分析与控制内容进行简要探讨,旨在为相关研究人员提供参考。

【Abstract】At present, the production enterprises in various fields regard product quality as the key factor of enterprise development, and they are the main points of enterprise attention. Whether the product quality can be guaranteed is decided by the manufacturing process directly, so it is very important to control the manufacturing process for enterprises to carry on stable production and promote economic efficiency. Based on many years work experience, the process quality analysis and control contents of machinery manufacturing enterprises are briefly discussed in this paper. The purpose is to provide reference for researchers.

【關键词】企业;机械制造;过程质量;分析;控制

【Keywords】 enterprise; machinery manufacturing; process quality; analysis; control

【中图分类号】F273.1 【文献标志码】A 【文章编号】1673-1069(2017)08-0025-02

1 引言

企业关注质量管理这个概念大概上是在上个世纪20年代初开始的,并且随着在实际中的应用,质量管理得到了不断的完善创新。很多制造型企业纷纷将质量视为企业的核心竞争能力,想要保证企业有着长足的发展,在保障收入和投资比例的前提下,产品质量的保障是最为重要的。如今,产品质量的概念已不同于以往单纯的满足规范要求,而是发展为体现产品的综合质量。

2 过程质量分析与控制的基本概念

2.1 过程及过程的波动

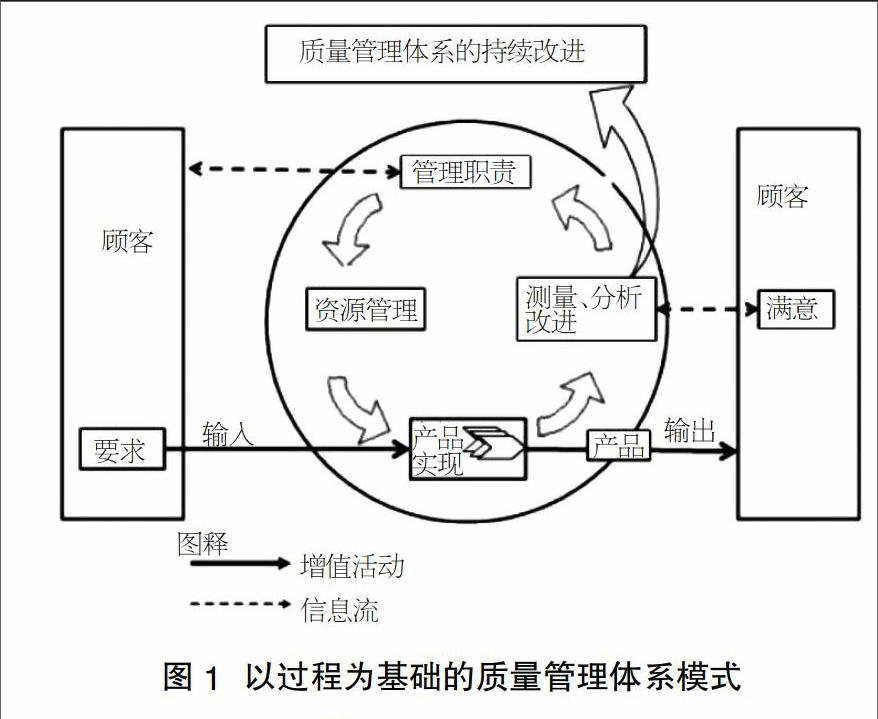

过程作为一个基本概念,其可以被应用在任意一个事物中加以讨论。任何事物的过程都存在输入和输出,而我们将输入到输出之间的转换,这一过程所用到的手段、环节以及任何活动都可以类比于制造过程。ISO9000标准中最为关键的成果便是将质量管理的整个环节类比为过程这一概念。过程的输入包含两种元素,一种我们称之为没有办法或者较难把握的因素,另一种便是我们可以识别或者确认的元素。我们对过程的最后输出结果进行收集、研究和评价,可以判断产品的性能是否符合要求。以过程为基础的质量管理体系模式如图1所示。

2.2 质量和质量特性

企业管理在不断发展创新的过程中,质量管理这一理念也在实践中得到了发展完善,由原来单一的产品概念已经延伸到服务、体系、过程以及组织。目前,人们已经将“适用性质量”取代了最早提出的“符合性质量”这一概念,并且已经成为了质量的代表性概念。质量被国际标准化组织在ISO9000中定义为:“产品、体系或过程所具备的固定特性,同时包括其他单位所规定要求的能力”。质量特性作为质量控制的分析元素,其包含着产品以及过程有关的固有特性,为检验质量、考核质量以及评价质量的指标内容。产品质量的固有特性往往是由顾客的要求来决定的,包括安全性、可靠性等因素。质量特性的归类依据有很多,我们常用的依据方式为定量或者是定性,同时没有定性的质量特性能够转换成定量的代用特性。

3 企业生产过程中产品生产环节质量控制分析

3.1 产品设计质量分析

产品设计作为产品生产流程过程中第一个环节,其重要性不言而喻,产品的设计情况直接决定着产品生产出来以后的好坏,也就是说,若产品设计不复存在,那也就没有后续的产品生产。我们对于目前的机械制造领域的产品设计观念进行分析,产品设计所必须具备的两个要素便是技术先进性以及产品经济合理性,这就指引着产品的创新和改良朝着我们所期待的方向进行[1]。

3.2 零件加工质量分析

零件加工的表面质量以及加工精度属于零件加工质量的两大重要组成部分。其中,零件的表面质量影响着其在实际使用中的工作性能以及使用年限,而零件加工精度主要是包含位置精度、尺度精度以及形状精度。需要注意的是,在进行零件加工过程中,工作人员的操作水平以及用于加工的机器装备状态会在很大程度上影响零件最终的生产效果。

3.3 机械产品检验

想要保障机械的生产质量,对机械产品检验是一项最为有效的方法,而检验所依据的重要标准便是产品的设计方案。我们经常使用的产品零件检测手段为物理试验、化学分析以及几何量测量等,进行几何量测量的目的是要确保零件的精密程度有所保障。测试产品的性能通常使用的手段为负载试验、功能试验、结构力学试验、空转试验、人体适应性试验、环境条件试验、可靠性和耐久性试验以及产品安全性实验。

4 过程质量分析与控制的方法

4.1 过程能力分析

过程能力分析可以评价工序能力满足质量标准的程度,其基本质量参数主要有过S偏移系数、过程标准化偏移系数等。过程能力指数作为评价和控制过程质量的指标被广泛的研究,目前国际公认的综合性过程能力指数分别为Cpk、Cpm和Cpmk,其中Cpm得到国际质量学术界的认可。生产过程的实际应用中,产品的目标均值和实际过程均值总是不一致,需要对Cp加以修正。

4.2 产品设计的质量控制

我们可以从下述两个方面对产品设计进行质量控制:第一,提升产品设计工作人员的业务水平,并且培养其具有创新性设计理念。产品设计具有十分关键的作用,因此,我们对产品设计师要做到严格要求,选人上也要进行层层筛选,要保障产品设计组的成员具备较高水平。除此,产品设计师需要加强自身的创新意识,对于较为先进的设计理念要熟悉掌握,这样在进行实际工作时,才能有所突破和创新。第二,设计师需要明确自身的优缺点,分别进行发扬和规避。设计师要学会学习相同领域其他厂家的产品设计,并且对其进行密切的关注以及不断的分析和探索,结合自己优势与其他设计师的优点,不断完善自己的设计作品[2]。

4.3 统计过程控制

统计过程控制,即采用统计学理论对质量检验数据进行分析处理,可根据样本统计数据判断生产过程是否受控,通过控制图的实时监控和异常分析及时发现过程的质量波动,采取措施对问题有针对性的解决,使其过程在可控范围内运行,以保证产品的质量目标。

4.4 质量波动控制

提高产品质量的核心是减少产品实现过程中出现的波动。零件的质量波动是由工序流的波动传递形成的,对于单个工序,研究的对象就是工序的独立误差;多工序制造过程中,工序之间存在着误差的传递、累积及复映,研究的对象必须综合考虑本道工序的影响因素和前面对该道工序质量波动有影响的工序的误差。

5 结语

综上所述,想要保障过程质量分析很好的实现,我们就要严格依据理论知识,拟定合格科学的管理体系,选取可行、有效的控制分析手段,并且还要学会利用先进科学的分析工具,对生产过程的所有环节进行透彻严谨的分析。根据所收集数据的分析,找出影响过程质量分析的要素,最后进行科学的管理和控制,这样才可以保障生成产品满足要求,达到使用标准。

【参考文献】

【1】周娟.制造系统多级质量控制模式与控制图方法研究[D].杭州:浙江大学,2017.

【2】张媛.再制造发动机装配质量控制方法及关键技术[D].合肥:合肥工业大学,2017.endprint