酸性气体硫回收尾气的氨法脱硫工艺

*曾子平 刘应隆

(亚太环保股份有限公司 云南 650118)

酸性气体硫回收尾气的氨法脱硫工艺

*曾子平 刘应隆

(亚太环保股份有限公司 云南 650118)

介绍石油、天然气、煤化工含硫化氢酸性气体常规克劳斯法回收硫磺后,经尾气焚烧、氨法脱除二氧化硫的工艺。该法能满足严格的环保要求,操作稳定,技术经济合理。

酸性气体;硫回收;克劳斯工艺;氨法脱硫

引言

在石油及天然气生产过程中,会产生大量的含硫化氢酸性气体。通常采用克劳斯法处理含硫化氢酸性气体生产硫磺;也有用硫化氢直接生产硫酸,目前,硫化氢制酸工艺主要有干法和湿法两种。硫化氢制酸采用干法工艺,则相似于硫铁矿制酸工艺,即含硫化氢酸性气体焚烧产生的高温炉气在废热锅炉中回收高温废热后先进行酸洗净化、干燥,再进行传统的两转两吸生成硫酸。所谓湿法工艺,则硫化氢酸性气体焚烧产生的高温炉气在废热锅炉中回收高温废热后进人转化器,二氧化硫于水蒸气存在的条件下在催化剂上氧化为三氧化硫,三氧化硫和水蒸气在冷凝器中直接冷凝成硫酸。

为了确保尾气达标排放,硫化氢制酸尾气需配套脱硫装置。

对于酸性气体生产硫磺的工艺,为了确保尾气达标排放,在常规二级克劳斯硫回收装置后设置超级或超优克劳斯、SCOT尾气再处理等工艺,都存在工艺流程复杂、投资高、运行成本高、能耗高、操作难度大等缺点。

在酸性尾气治理上应用较多的是钠碱法,需消耗钠碱资源,所副产硫酸钠等产物市场需求少,难以实现高附加值,从而运行费用较高,可靠性差。

随着氨法脱硫技术的广泛应用,氨法脱硫的优势日益显现。充分利用氨法烟气脱硫的效率高、无二次污染、资源化回收、流程短、可实现与工厂锅炉烟气脱硫一体化等等优势,使氨法的应用领域更广。

因此酸性气体经过常规克劳斯法回收硫磺后的尾气采用焚烧+氨法脱硫工艺,达标排放,硫回收率高,无二次污染,投资少,流程简单,操作稳定,运行成本低,副产化肥硫酸铵,是新建和现有克劳斯装置改造的优选方案。

现将该装置的工艺情况介绍如下:

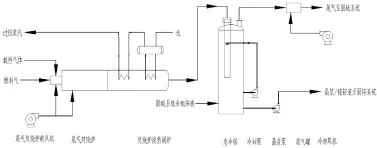

1.尾气的焚烧

含较低含硫化氢酸性、燃料气(天然气/煤气等)与空气鼓风机来的空气混合后进入尾气焚烧炉进行燃烧,控制焚烧炉中的温度约650~1100℃,同时控制送入的空气过剩量,确保将尾气中的硫化氢、有机物等充分燃烧后,完全转变为SO2、H2O、CO2。高温炉气经火管废热锅炉回收高温热能产生3.8MPa,255℃中压饱和蒸汽,炉气温度降至300~350℃左右进入烟气冷却装置。

2.烟气的降温

为防止高湿烟气低于露点对焚烧炉、废热锅炉造成腐蚀,废热锅炉排放烟气温度控制在300℃以上,烟气若直接送入氨法脱硫,一方面脱硫装置无法处理高温烟气;另一方面其绝热蒸发温度达75℃以上,对于氨法脱硫不利,即易造成氨逃逸大,拖尾现象严重。为解决此问题,需将脱硫后温度控制在60℃以下,甚至为解决排放尾气水汽外观问题,需将脱硫后温度控制在40℃以下。为此,烟气需进行冷却降温再进入脱硫装置。

(1)烟气冷却工艺的比选

烟气的降温有两种方式:水冷和空冷。

水冷工艺就是在急冷塔用水直接喷淋冷却热烟气,在间冷塔内用循环冷却水对饱和烟气再间接冷却至60℃以下。

空冷工艺一般采用将空气直接与热烟气混合,使烟气温度降低,满足氨法脱硫温度不超过60℃的要求。

水冷工艺需大量冷却循环水,产生稀酸废水需处理,且烟气SO2浓度高,后续氨法脱硫难度大、易产生气溶胶现象、烟气余热白白浪费,同时由于处理饱和烟气,脱硫系统水难以平衡,脱硫副产物需采用高能耗塔外蒸发结晶工艺,整体投资高。

空冷工艺与水冷工艺相比,烟气SO2浓度较低、烟气余热可利用、简化了处理流程,但烟气处理气量加大了约三倍,增大了脱硫装置投资。

为此,本冷工艺采用水冷和空冷相结合,组合各冷却工艺之长,尽量不增加处理烟气量的同时,降低处理烟气的脱硫温度,同时充分利用烟气余热,选择采用水冷+空冷工艺更为经济、合理。其中水冷即在焚烧尾气后增加一级降温,采用亚太湍流洗涤塔专利技术,顺流接触降低系统阻力,阻力在300pa以内。亚太湍流洗涤塔烟气气速高,设备投资小,汽液接触充分,传热效率高。

(2)烟气的冷却工艺

①烟气的水冷

热烟气在急冷塔用脱硫副产物——稀硫铵溶液直接洗涤降温,烟气由~300℃降至~80℃,而稀硫铵液由于水分蒸发而浓缩,最终过饱和产出硫铵晶粒,送固铵装置处理。

②烟气的空冷

空冷工艺直接将空气与热烟气混合,其作用有二:一是是降低烟气的湿含量,满足氨法脱硫温度不超过60℃的要求,以减小脱硫装置氨逃逸量和减少水气“白烟”现象;二是稀释烟气SO2浓度,降低原烟气SO2浓度,由此降低了烟气的脱硫难度,利于防止气溶胶的产生。

为使热烟气与空气混合均匀,需设置混气罐,热烟气与空气在混气罐中充分混合均匀,烟气由~80℃降至~50℃左右后进入脱硫系统。

图1 酸性气体焚烧和冷却流程简图

3.烟气的脱硫

(1)脱硫工艺的确定

工程实践证明,氨法脱硫“气溶胶”的产生是由系统氨逃逸量大造成的,要控制“气溶胶”的产生就必须控制系统氨逃逸量。

对于高浓度SO2烟气,若采用单级吸收工艺,因烟气SO2浓度高,在一定的液气比、氨/硫比确定的条件下,极易造成吸收液pH值过高,由此发生大量氨逃逸,从而产生气溶胶,系统就明显产生“拖尾”现象。因此烟气的脱硫工艺应采用单塔双循环吸收工艺。

单塔双循环吸收工艺就是在同一脱硫塔设置两级吸收,每级吸收液相对独立,各级吸收液密度、pH值均分别控制,第一级吸收为SO2主要脱出段,吸收液采用较高密度和较高的pH值;第二级吸收为SO2辅助脱出段,吸收液采用较低密度和较低的pH值。第二级吸收控制较低密度目的是减少排出烟气中的气液夹带中的脱硫副产物量,降低排放烟尘含量;控制较低pH值,目的是降低吸收液中氨的分压,减少氨逃逸量,避免产生“气溶胶”。

本脱硫技术采用亚太环保公司拥有专利脱硫技术:一种分置式烟气脱硫除尘的超低排放方法及装置;该装置包括脱硫塔和置于所述脱硫塔外部的氧化循环槽;所述脱硫塔和氧化循环槽之间通过管道连接;脱硫塔的顶部设置有除雾器。

采用上述技术方案,脱硫效率高(≥99%),能使脱硫后净烟气中二氧化硫控制在35mg/Nm3以下、尘控制在5mg/Nm3以下。单独设置外置氧化循环槽,可根据不同烟气条件,更合理的进行设备选型,降低投资;降低脱硫塔的高度,减少能耗,适用于不同SO2浓度的烟气条件。

(2)单塔双循环脱硫工艺流程

烟气进入第一级吸收,经第一级较高密度和较高pH值吸收液逆流喷淋,烟气中大部分SO2在此段脱除,烟气进入第二级吸收,经第二级较低密度和较低pH值吸收液逆流喷淋,烟气中剩余部分SO2在此段脱除,烟气再经除氨雾器、水除雾器,去除净烟气中的气溶胶、逃逸氨和夹带液滴,将排放净烟气中SO2浓度控制在50mg/m3以内、氨逃逸控制在5mg/m3以内。

为保证脱硫系统氧化率,设置独立氧化段,同时送氧化的第一级吸收液密度需控制在一定范围以内。为维持两级吸收循环槽吸收液中不同的pH值,需向各级的吸收液循环槽中不断的补加氨水或液氨。保证各级吸收液的密度和成分的稳定是保证高脱硫率、高氧化率和低排放物的关键。

当第一级吸收液密度达到设定值,从旁路进入氧化循环槽氧化段,第一级吸收循环槽所需补水先从第二级补入,再溢流进入第一级吸收液循环槽。

随着烟气降温系统急冷塔蒸发结晶进行,急冷塔循环槽液位降低,所需补液从脱硫塔氧化段补入,再从脱硫塔氧化段顶部溢流串入急冷塔循环槽。

本工艺对第一级吸收液设置密度、pH值和液位检测仪表;对第二级吸收液设置pH值检测仪表,以保证两级吸收液的分梯度控制。

图2 单塔双循环脱硫工艺流程简图

4.氧化技术

氧化曝气技术采用亚太环保公司拥有专利技术的曝气氧化技术:一种氨法脱硫氧化循环槽(专利号:ZL201420557272.7),氧化曝气装置具有气体分布均匀,气泡小,气液接触比表面积大的特点。气液接触的比表面积特别大,氧化曝气装置的氧利用率高。

针对本方案焚烧后尾气SO2浓度较高,脱硫率要求高,在后续氧化过程中亚盐浓度过高,氧化率无法满足的特点,我公司在氧化槽中加入亚太环保自主研发的催化剂,该催化剂为多种微量元素的化合物,最后沉积到化肥中,该微量元素也是植物生长所必须的;一吨硫铵催化剂用量约0.5~1公斤,每吨价格约2000元左右;该催化剂能有效提高亚硫酸铵盐的氧化率,使氧化率达到99%以上,且价格低廉,投资成本小。

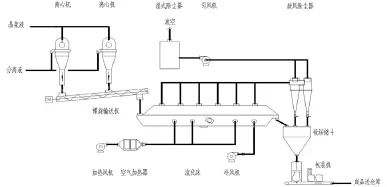

5.脱硫副产物处理

脱硫副产物硫铵的处理主要有两种方案:塔内结晶和塔外结晶。

塔内结晶是利用烟气余热,用硫铵液洗涤热烟气,硫铵液过饱和后结晶;产出固体硫铵化肥。

塔外结晶是用外部热源(如蒸汽)将硫铵溶液蒸发,生产固体硫铵。主要工艺有双效结晶、三效结晶和单效负压结晶等。

塔外结晶方案:投资高、能耗高、工艺复杂,但结晶颗粒好,适合高烟尘烟气的氨法副产物处理;塔内结晶方案:投资省、能耗低、工艺简单,但结晶颗粒偏细,烟尘对硫铵外观影响大,适合低烟尘烟气的氨法副产物处理。

塔内结晶和塔外结晶方案还与系统水平衡有关,高SO2浓度项目需核算系统水平衡确定选择副产物处理方案,系统水平衡无问题,优先采用塔内结晶方案。

图3 塔外结晶——单效负压结晶工艺流程简图

图4 塔外结晶——双效负压结晶工艺流程简图

图5 固铵分离干燥工艺流程简图

6.结论

低浓度酸性气体采用焚烧+氨法脱硫工艺,流程简单、运行成本低、投资少,无二次污染,副产物可回收外售。尤其用于克劳斯回收硫磺后的尾气处理更为经济、可靠。低浓度酸性气体采用焚烧+氨法脱硫工艺从根本上解决了石油、天然气生产过程中副产硫化氢气体的污染问题,并且使硫资源得到有效利用。该装置的工艺流程先进适用,主要设备选型正确、可靠,为我国工业硫化氢的治理回收利用开辟了新途径。

[1]李启良,柏源,李忠华等.应对新标准燃煤电厂多污染物协同控制技术研究[J].电力科技与环保,2013,29(3):6-9.

[2]张运霞.大型合成氨配套硫化氢制酸装置建设总结[J].硫磷设计与粉体工程,2012,2:1-5.

[3]中国石油化工股份有限公司金陵分公司15万吨/年硫磺回收装置尾气处理系统技术方案,亚太环保股份有限公司.

(责任编辑 王跃梅)

Ammonia Process of Desulfurization for the Sulfur Recovery of Acid Gas in Exhaust Gas

Zeng Ziping, Liu Yinglong

(Asia Paci fic Environmental Protection Limited Liability Company, Yunnan, 650118)

In this paper, after the sulfur recovery for hydrogen sulphide acid gas contained in the fields of oil, natural gas, coal chemical by conventional Claus method,it has introduced the process of removing sulfur dioxide by ammonia method after the exhaust gas burning. This method can meet the strict environmental protection requirement, besides, the operation is stable and the technical economy is reasonable.

acid gas;sulfur recovery;Claus process;ammonia process of desulfurization

T

A

曾子平(1962~),男,亚太环保股份有限公司;研究方向:环境工程。

刘应隆(1940~),男,亚太环保股份有限公司;研究方向:环境工程。