低碳钢滑移带的实验观测1)

李 凯 冯捷敏 韩子健 谢嘉敏 刘禺畅

(上海大学理学院力学系,上海200444)

低碳钢滑移带的实验观测1)

李 凯2)冯捷敏 韩子健 谢嘉敏 刘禺畅

(上海大学理学院力学系,上海200444)

针对一些文献对低碳钢滑移带描述的不准确性以及实验教学的需要,提出一种观测低碳钢滑移带的实验方法.该方法采用数字图像相关技术提取低碳钢试件在单向拉伸过程中的表面位移场和应变场,直观的显示出滑移带产生和传播的过程.实验教学表明,该实验不但能有效地揭示低碳钢滑移带的特性,而且还能激发学生的科研兴趣,教学效果良好,值得推广.

低碳钢,滑移带,数字图像相关,位移场,应变场

低碳钢的材料力学性能是材料力学教学中的经典内容.在单向拉伸实验中,低碳钢的拉伸过程可分为弹性,屈服,强化和颈缩 4个阶段.在屈服段内,应力先达到上屈服点,随后进入下屈服点的平台区(伴随微小起伏)直至屈服段结束.该屈服现象背后蕴含着深刻的力学机理 —— 滑移带的产生和传播[13],对这一现象的讲解不但能使学生深入理解金属材料的特性,还能激发起学生的科研兴趣.然而,一些文献对该现象的描述并不准确.例如,文献[4-7]将低碳钢试件的滑移带画成交叉网格状,使人误以为滑移带在试件表面是交叉传播的,但实际上,滑移带并不会出现交叉传播的情况[3].此外,实验教学中也缺少一种有效的观测低碳钢滑移带的实验方法.

本文提出一种观测低碳钢滑移带的实验方法.该方法采用数字图像相关技术提取低碳钢试件单向拉伸过程中的表面位移场和应变场,直观地显示出滑移带产生和传播的过程.实验教学表明,该实验不但能有效地揭示低碳钢滑移带的特性,而且还能激发学生的科研兴趣.此外,该实验用手机也能进行,这就大大降低了对实验设备的要求,使实验更容易开展,学生参与度也更高.

1 实验方法

1.1 数字图像相关法

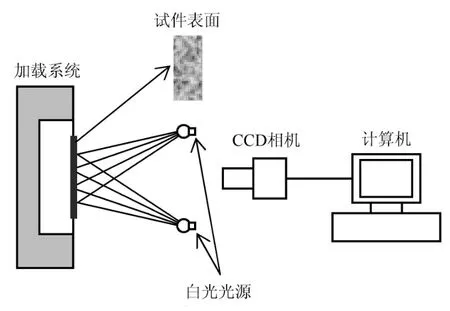

数字图像相关法(digital image correlation,DIC)是一种可对试件表面进行全场变形测量的实验技术[13].该方法通过记录不同状态下试件表面的散斑图像,用基于图像灰度的相关匹配算法,跟踪出试件表面感兴趣点在图像中的位置,从而得到不同状态下试件表面的相对变形信息.近年来,人们对DIC方法进行了大量的研究,包括其计算效率、形函数的选择、插值方法以及离面位移对精度的影响等[1418].DIC可分为二维数字图像相关法 (2DDIC)和三维数字图像相关法(3D-DIC).3D-DIC使用两个相机,可对复杂三维表面进行测量.2D-DIC只用一个相机,但要求被测表面为平面.与3D-DIC相比,2D-DIC的实验设备简单,无需复杂的立体视觉标定程序.本文采用2D-DIC进行实验,图1给出了2D-DIC的实验系统示意图:试件表面分布随机散斑,该随机散斑可以是人工制作也可以是试件表面的天然纹理,CCD(charge coupled device)相机正对试件表面拍摄 (相机光轴与试件表面垂直),记录下试件拉伸过程中的图像,而后通过 2D-DIC算法求出试件表面的变形信息.2D-DIC算法原理如图2所示,考察试件在不同状态下的两张图像,一张称为参考图,另一张称为变形图,在参考图中,取以待求点P(x,y)为中心的一个正方形子区,在变形图中通过一定的图像搜索方法,按预先定义的相关函数进行图像匹配运算,根据相关系数的极值寻找到与参考图子区对应的以P′(x′,y′)为中心的变形图子区,并由此确定点P(x,y)的位移(u,v).为得到试件表面全场的位移信息,2D-DIC将参考图划分为虚拟的网格,通过计算每个网格节点的位移而得到全场位移.全场应变可在位移场基础上通过最小二乘拟合得到[19].

图1 数字图像相关法的实验系统

图2 数字图像相关法的基本原理

1.2 实验步骤

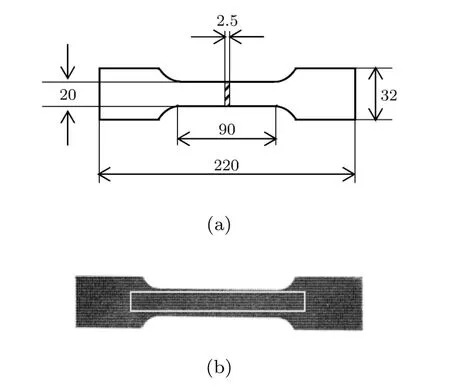

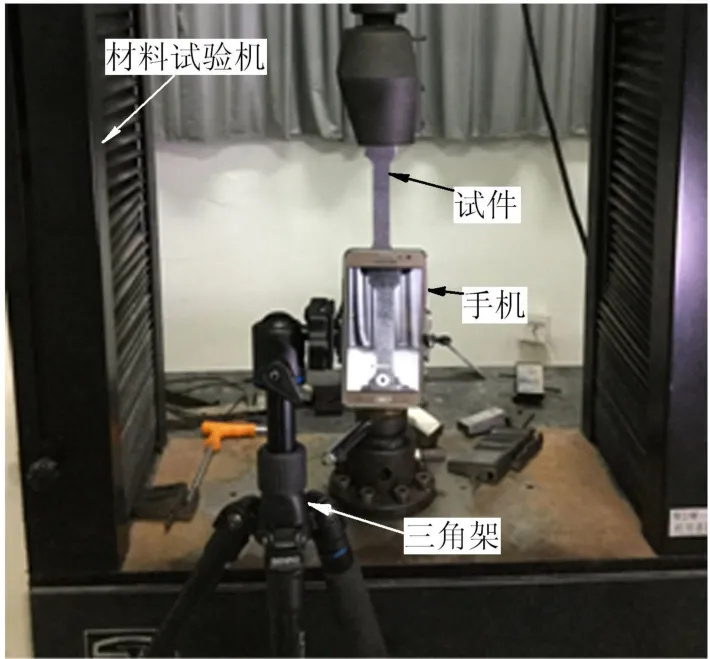

根据2D-DIC的实验要求,本文采用平板试件,其几何尺寸如图 3(a)所示.实验所用材料试验机型号为WDW-E100,CCD型号为Basler acA1600-20gm,分辨率 1626×1236,镜头型号为 Computar M5018-MP.实验系统照片如图4所示,实验具体步骤为:

步骤1:用漆喷涂试件,制作出表面具有随机散斑的试件,如图3(b)所示;

步骤2:把试件装在材料试验机上,CCD相机正对试件表面拍摄,调节相机镜头使试件清晰成像;

步骤3:设置材料试验机以1mm/min的速率拉伸,CCD相机以每秒采一幅图像的速率采图;

步骤4:拉伸结束后,将采集的第一幅图片作为参考图,其他图作为变形图,通过2D-DIC计算试件表面的变形场.

图3 低碳钢试件:(a)试件的几何尺寸(单位:mm),(b)喷涂有随机散斑的试件照片,矩形为2D-DIC的分析区域

实验过程中,拉伸机数据(力和位移)与2D-DIC数据(位移场和应变场)通过时间对应起来:拉伸机在拉伸过程中会记录下力和位移,拉伸结束后输出一个数据文件,该文件记录了力和位移的采集时间. CCD相机采集每幅图片的时间也会记录在一个数据文件中.实验开始前,将拉伸机系统时间和相机釆图系统时间校准,之后就可以通过两个数据文件中的记录时间将拉伸机数据和2D-DIC数据相对应.

用2D-DIC对试件表面变形进行分析,首先需在试件表面选定感兴趣区域,本文在试件表面选取矩形区域进行分析,如图3(b)中黄色矩形所示,而后将此区域划分为虚拟的网格,通过计算每个网格点的位移而得到全场位移,本文所用网格间距为 4个像素,2D-DIC算法采用文献 [14]的反向复合迭代格式,计算子区37×37,双三次样条插值,二阶形函数.在得到位移场后,用局部最小二乘拟合法计算全场应变,拟合窗口为9×9[19].

2 实验结果与讨论

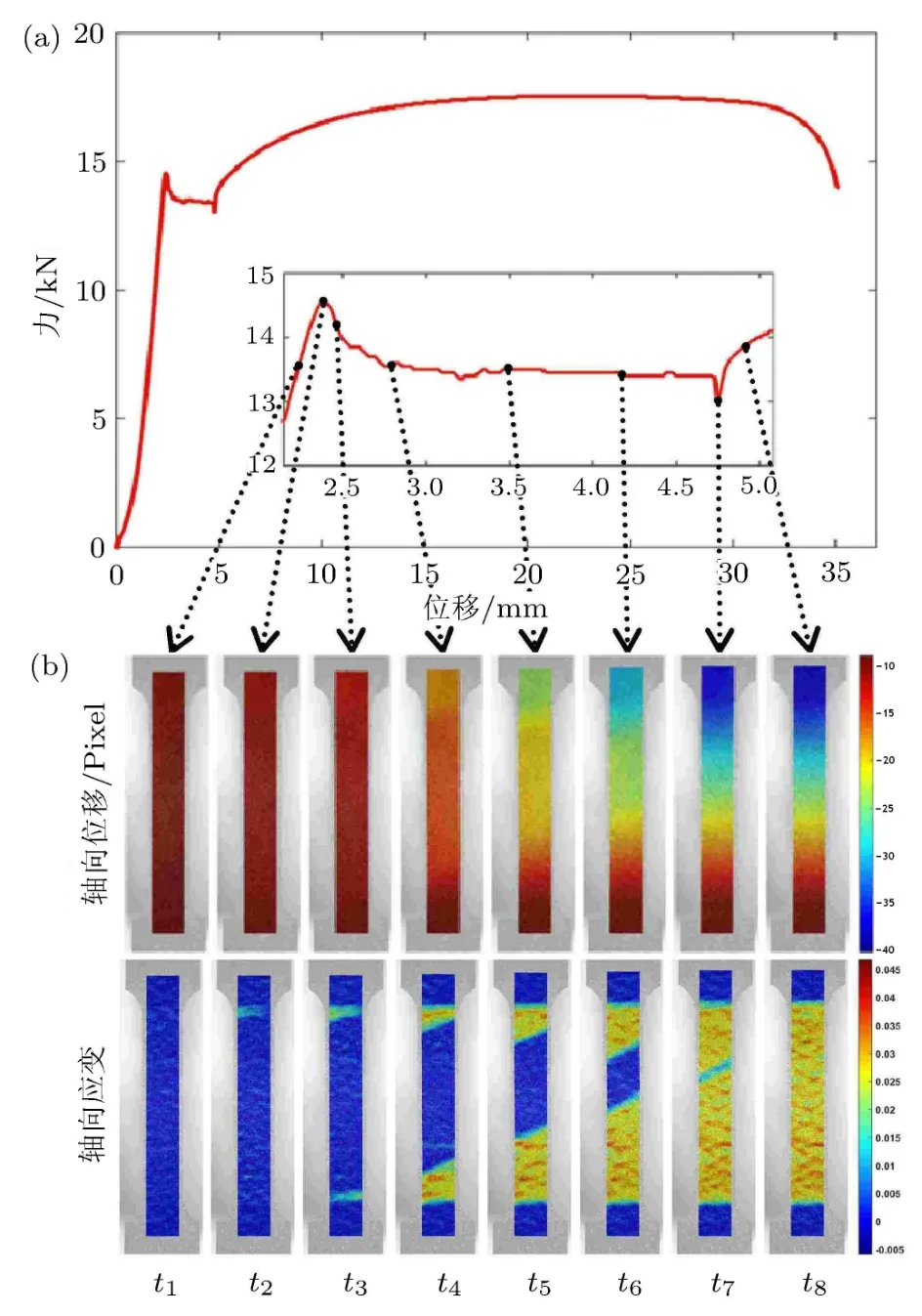

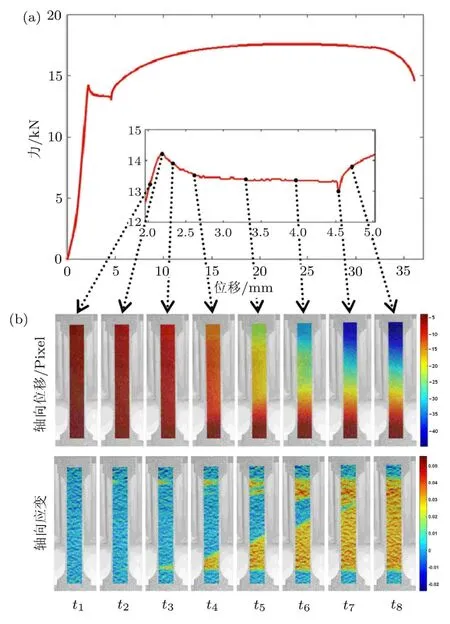

图5给出了一次典型的低碳钢滑移带实验结果.图5(a)是拉伸试件的力--位移曲线,从中可看出典型的弹性,屈服,强化,颈缩4个阶段.图5(a)还给出了试件在屈服段附近的放大图,可以看到,试件进入屈服段时,先达到上屈服点,随后跌落至下屈服点的平台区(伴随微小起伏).需要指出的是,金属材料经过热处理后,屈服点效应会消失,表现为直接进入平台区[20].根据图5(a),试件在屈服段平台的载荷约为 13.4kN,对应的屈服应力 σs=268MPa,此应力与同种材料标准圆截面杆试件的屈服应力σs=275MPa相当.图5(b)给出了几个典型时刻(t1~t8)试件表面矩形区域内的轴向位移和轴向应变(即拉伸方向的位移和拉伸方向的应变)分布.从轴向应变图可以看出:在进入屈服段前,试件表面的轴向应变分布是均匀的(t1);进入屈服段后,试件上方和下方的应力集中区域首先发生屈服,产生较大的轴向应变 (t2~t3);而后,试件上方和下方的屈服区域以滑移带的形式传播并最终汇合(t4~t7);之后进入强化阶段(t8).从图5(b)还可以看出,轴向位移图显示滑移带不如轴向应变图直观.这是因为应变是位移的求导运算,而求导能使函数的局域非均匀性凸显出来,滑移带的特征就是位移场的局域非均匀性,因此应变图可以更直观地显示出滑移带.更详细的实验结果可查看实验1视频文件二维码(见附录).

图5 低碳钢滑移带观测结果:(a)低碳钢试件拉伸的力--位移曲线,(b)屈服段附近试件表面矩形区域内的轴向位移和轴向应变分布

以上实验直观生动地揭示了低碳钢滑移带产生和传播的过程.通过该实验学生不但印象深刻,同时也会提出一些深入的问题.比如,滑移带是如何形成的?为什么会与试件轴向呈一定的角度传播?滑移带传播过程中试件内部发生了什么?这些问题激发了学生的科研兴趣,将学生引入更深入的学习.

3 更简单的实验系统

图 4所示实验系统需要使用 CCD相机和计算机,不是很方便.现在的手机拍照功能很强,百万像素的手机已很普遍,因此可以尝试用手机替代图4实验系统中的CCD相机和计算机.更简单的实验系统如图6所示,将手机(SM-G5500,分辨率1920×1080)固定并正对试件表面拍摄,试件拉伸过程中手机连续采集图像.使用该实验系统,除釆图工具外,实验步骤与1.2节中给出的步骤一致.图7显示了用此简单实验系统得到的一次典型的实验结果.图7(a)所示的力--位移曲线与图5(a)类似.计算得到屈服应力 σs=268MPa,与前一个实验相同.图7(b)给出了几个典型时刻(t1~t8)试件表面矩形区域内的轴向位移和轴向应变分布,从中可以看出滑移带产生和传播的过程.对比图7(b)和图5(b)可以看出,图7(b)的实验结果要差些,这是由于手机拍摄的图像质量不如CCD相机造成的.但从观测滑移带的角度来看,图7(b)的实验结果还是可以接受的.在没有CCD相机可用的情况下,手机拍摄可作为一种替代性的方案.此外,学生也可用自己的手机进行实验,这样参与度更高,兴趣更强.更详细的实验结果可查看实验2视频文件二维码(见附录).

图6 简单的实验系统

图7 由简单实验系统获得的低碳钢滑移带观测结果:(a)低碳钢试件拉伸的力--位移曲线,(b)屈服段附近试件表面矩形区域内的轴向位移和轴向应变分布

4 总结

本文提出一种观测低碳钢滑移带的实验方法.该方法采用数字图像相关技术提取低碳钢试件拉伸过程中表面的位移场和应变场,直观生动地揭示出滑移带产生和传播的过程.通过该实验,学生不但掌握了低碳钢滑移带的特性,同时也激发了他们的科研兴趣.此外,本文还给出一种简单的实验系统,该系统使用更加方便,学生参与度更高.总的来说,该实验方法教学效果良好,值得推广.

1 Timoshenko M.Strength of Materials(2nd Edition).New York:D.Van Norstrand Company,Inc,1948

2 Mesarovic S.Dynamic strain aging and plastic instabilities.Journal of the Mechanics and Physics of Solids,1995, 43(5):671-700

3苑学众,刘杰民,孙雅珍.低碳钢等多晶材料试样的滑移带形式.力学与实践,2014,36(2):210-211

4刘鸿文.材料力学(I)(第4版).北京:高等教育出版社,2003

5单辉祖.材料力学.北京:高等教育出版社,2009

6吴永端,邓宗白,周克印.材料力学.北京:高等教育出版社,2011

7李前程,安学敏,赵彤.建筑力学.北京:高等教育出版社,2004

8 Zhang QC,Toyooka S,Meng ZB,et al.Slipband propagation in aluminum alloy with dynamic speckle interferometry.Proceedings of the SPIE,1999,3585:389-398

9 Fu SH,Gao Y,Cai YL,et al.Study on the out-of-plane deformation of the Portevin–Le Chatelier band by using digital shearography.Measurement,2015,75:61-67

10 Hu Q,Zhang QC,Cao PT,et al.Thermal analyses and simulations of the type A and type B Portevin–Le Chatelier ef f ects in an Al-Mg alloy.Acta Materialia,2012,60(4): 1647-1657

11 Cai Y,Zhang Q,Yang S,et al.Experimental study on three-dimensional deformation f i eld of Portevin–Le Chatelier ef f ect using digital image correlation. Experimental Mechanics,2016,56(7):1243-1255

12 Cai YL,Yang SL,Fu SH,et al.The inf l uence of specimen thickness on the lders ef f ect of a 5456 Al-based alloy: experimental observations.Metals,2016,6(5):120

13 Sutton MA,Orteu JJ,Schreier HW.Image Correlation for Shape,Motion and Deformation Measurements.New York: Springer,2009,81-172

14 Pan B,Li K,Tong W.Fast,robust and accurate digital image correlation calculation without redundant computations.Experimental Mechanics,2013,53:1277-1289

15 Gao Y,Cheng T,Su Y,et al.High-efficiency and highaccuracy digital image correlation for three-dimensional measurement.Optics and Lasers in Engineering,2015,65: 73-80

16 Xu XH,Su Y,Cai YL,et al.Ef f ects of various shape functions and subset size in local deformation measurements using DIC.Experimental Mechanics,2015,55(8):1575-1590

17 Su Y,Zhang QC,Gao ZR,et al.Fourier-based interpolation bias prediction in digital image correlation.Optics Express,2015,23(15):9242-19260

18 Wang ZQ,Fang FZ,Liu B,et al.An experimental method for eliminating ef f ect of rigid out-of-plane motion on 2DDIC.Optics and Lasers in Engineering,2015,73:137-142

19 Pan B,Asundi A,X HM,et al.Digital image correlation using iterative least squares and pointwise least squares for displacement f i eld and strain f i eld measurements.Optics and Lasers in Engineering,2009,47(7-8),865-874

20胡塞祥,蔡珣,戎咏华.材料科学基础(第3版).上海:上海交通大学出版社,2010

(责任编辑:胡 漫)

TB301

:A

10.6052/1000-0879-17-051

2017–02–20收到第1稿,2017–04–27收到修改稿.

1)国家自然科学基金(11332005)、上海市自然科学基金(17ZR1410700)资助项目.

2)李凯,博士,副教授,主要从事实验固体力学研究.E-mail:likai@shu.edu.cn

李凯,冯捷敏,韩子健等.低碳钢滑移带的实验观测.力学与实践,2017,39(4):412-416

Li Kai,Feng Jiemin,Han Zijian,et al.Experimental observation of slip band of low-carbon steel.Mechanics in Engineering,2017,39(4):412-416