碳纳米管环氧树脂复合涂料的制备及防腐性能

程敬泉

碳纳米管环氧树脂复合涂料的制备及防腐性能

程敬泉

(衡水学院 化工学院,河北 衡水 053000)

采用浓酸(浓硫酸/浓硝酸)对多壁碳纳米管(MWCNTs)进行预处理,并用红外光谱图表征.在60 ℃下利用超声波进行分散,制备多壁碳纳米管(MWCNTs)/环氧树脂复合涂料.将涂料涂于Q235钢材上,在模拟油田水中进行耐腐蚀试验,通过Tafel极化曲线法计算比较了复合涂料与纯环氧树脂的腐蚀速率.红外光谱图结果表明:经过浓酸氧化,多壁碳纳米管生成了羟基、羧基等活性基团,有利于环氧树脂的固化和碳纳米管在树脂中的均匀分散.Tafel曲线法表明,复合涂层对空白电极的保护效率高达83.7 %,比纯环氧涂层的75.7 %高出8个百分点,复合涂层的保护效果更佳.

多壁碳纳米管;环氧树脂;Tafel曲线

近年来,随着我国基础设施建设力度的加大,金属材料的用量大增,提高金属材料的防腐性能也成了该领域的首要研究任务.防腐的方法有很多,其中涂料防腐较为经济,也具有广泛适用性、方便快捷等优点.单纯的环氧涂料性脆、易老化[1-2],添加无机纳米材料可提高环氧树脂的防腐性能.聚合物纳米复合材料因无机纳米粒子大的比表面积以及有机-无机的强界面,使得其本身的某些性能比一般复合材料更加优异[3].碳纳米管的直径为50 ~ 200 nm,两端为五元或六元环,以一定的螺旋度弯曲而成圆柱形结构.按照构成石墨片层数的多少,可以将碳纳米管分为单壁碳纳米管(SWCNTs)和多壁碳纳米管(MWCNTs).CNTs具有大的长径比,大多在1000以上[4],并且分子间范德华力很强.多个碳纳米管分子缠结成束,正是受强的Vander ED Ley和大长径比的影响.CNTs优异的性能(包括电性能、热性能等),为新型材料的研究指明了方向[5-6].在复合材料增强方面,CNTs强度比普通钢材高100倍,但重量却低于钢的1/6[7],所以CNTs是一种极佳的纤维增强材料.

环氧树脂的主要品种为双酚A与环氧氯丙烷生成的DGEBA环氧树脂,占总量的75 %.分子内有多种活性基团,如环氧基、醚键以及羧基等,使得环氧树脂及其固化物表现出优良的耐热、耐化学腐蚀性和电性能.由于固化后的纯环氧树脂具有三维网状结构,其抗冲击韧性差、性脆、耐疲劳性差,对产品性能的影响较大,所以通常要对环氧树脂进行表面改性.Gong X等人的研究表明,若CNTs能在基体中分散良好,可以显著增强聚合物基体的力学性能[8].Wise等通过理论计算得出,碳纳米管/聚合物的力学性能比石墨/聚合物的力学性能强[9].

1 实验部分

1.1 仪器与试剂

79-1磁力加热搅拌器(江苏省金坛市医疗仪器厂);FA2004A电子天平(上海精密科学仪器有限公司);KQ-250DE数控超声波清洗器(昆山市超声仪器有限公司);LK2010电化学工作站(天津市兰力科化学电子高技术有限公司);SHB-IIIA循环水式真空泵(北京中兴伟业仪器有限公司);DHG-9240A电热鼓风干燥箱(上海一恒科学仪器有限公司);WQF-310傅立叶变换红外光谱仪(北京第二光学仪器厂).环氧树脂E51(北亚化工),工业级;HGCF-350超短多壁碳纳米管(新乡市和略利达电源材料有限公司);分散剂(南京道宁化工有限公司);固化剂W93(北亚化工);704硅橡胶(粟阳市宏大胶业有限公司);浓硫酸、浓硝酸、氢氧化钠、氯化钠、氯化钙、碳酸氢钠均为分析纯.

1.2 MWCNTs的表面改性

取1 g未处理MWCNTs,分散在100 mL HCl溶液(6 mol/L)中,超声4 h后,加蒸馏水减压抽滤多次至pH = 7,于100℃烘箱中干燥成粉末,研磨,然后分散在100 mL混酸(浓硫酸/浓硝酸体积比为3:1[10])中超声6 h,加蒸馏水反复减压抽滤,使pH约等于7,置于100 ℃干燥箱中干燥12 h,得到羧基化的MWCNTs.

1.3 电极的制备

将Q235钢片,经180#、360#、600#砂纸逐级打磨后剪裁成10×10×2 mm的电极片.蒸馏水清洗后擦干,再用丙酮擦除油污.电极背面焊接上约20 cm长的导线,最后将电极四周及背面均用704胶密封,在电极上留有1 cm2的金属表面,待涂复合涂料.

1.4 MWCNTs/环氧树脂复合涂层的制备

称取25 g环氧树脂E51,加入7.5 g混合溶液(邻二甲苯与正丁醇体积比为7:3[11],此时的涂膜工艺较好),0.1 g改性后的MWCNTs,以及0.25 g分散剂,60 ℃下,超声(200 W)3 h.称取6.25 g固化剂, 2.5 g混合溶液,待超声结束,混合后一同加入环氧树脂E51中,机械搅拌20 min,得到MWCNTs/环氧树脂复合涂料,将其涂覆于事先准备好的电极上,固化24 h后待测.

1.5 MWCNTs的红外表征

分别取适量浓酸处理的MWCNTs以及未处理过的MWCNTs,在研钵中研磨10 min,后继续置于傅里叶红外光谱仪自带的玛瑙研钵继续研磨10 min.按MWCNTs与KBr质量比为1:200称取试样,压片测试.

1.6电化学测试

采用Tafel极化曲线法和开路电势-时间曲线来评价涂层的防腐性能.

本试验选用三电极体系,铂金属电极为辅助电极,饱和甘汞电极(SCE)作参比电极,带有复合涂层的Q235基体为工作电极,在室温下进行实验.

因材料的电化学腐蚀速率较慢,为尽快得到测试结果,本实验为涂层选用了更加恶劣的环境,即模拟油田水为腐蚀介质,其组成为NaCl 17.55 g/L、KCl 2.98 g/L、CaCl25.528 g/L、NaHCO30.53 g/L.蒸馏水配制溶液.

2 结果与讨论

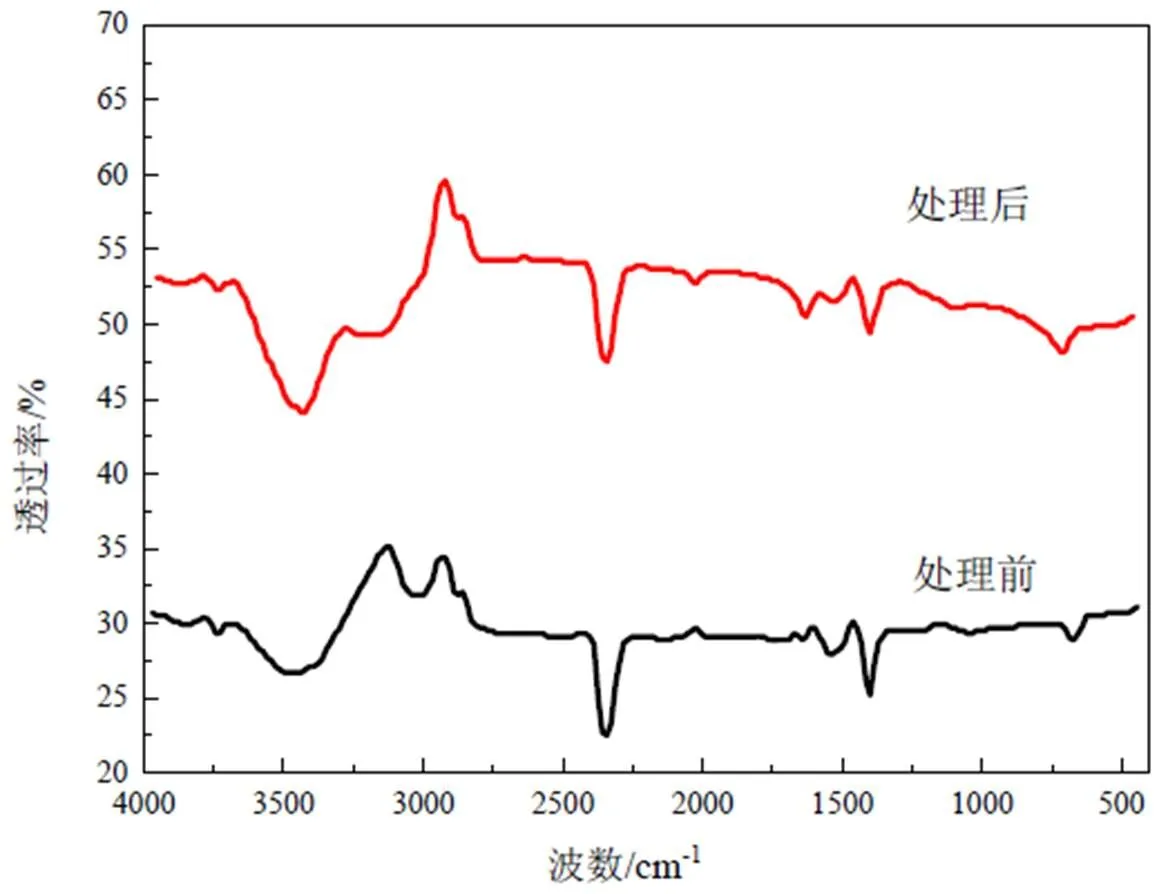

2.1 羧基化MWCNTs的红外光谱分析

图1为浓酸处理前后的MWCNTs的红外光谱图.从图中可以看出,虽然两条曲线形状大体相近,但经浓酸处理后的MWCNTs与未处理的MWCNTs相比多出两个较强吸收峰,分别在3 409 cm-1和1 635 cm-1处,经分析可知这两个吸收峰分别为羟基(缔合)和羧基的吸收峰.而未处理的MWCNTs则只有两个较弱的吸收峰,分别在3 457 cm-1和1 598 cm-1处,这表明在MWCNTs的表面出现了羟基、羧基等活性基团,这更加有利于其与环氧树脂的结合.

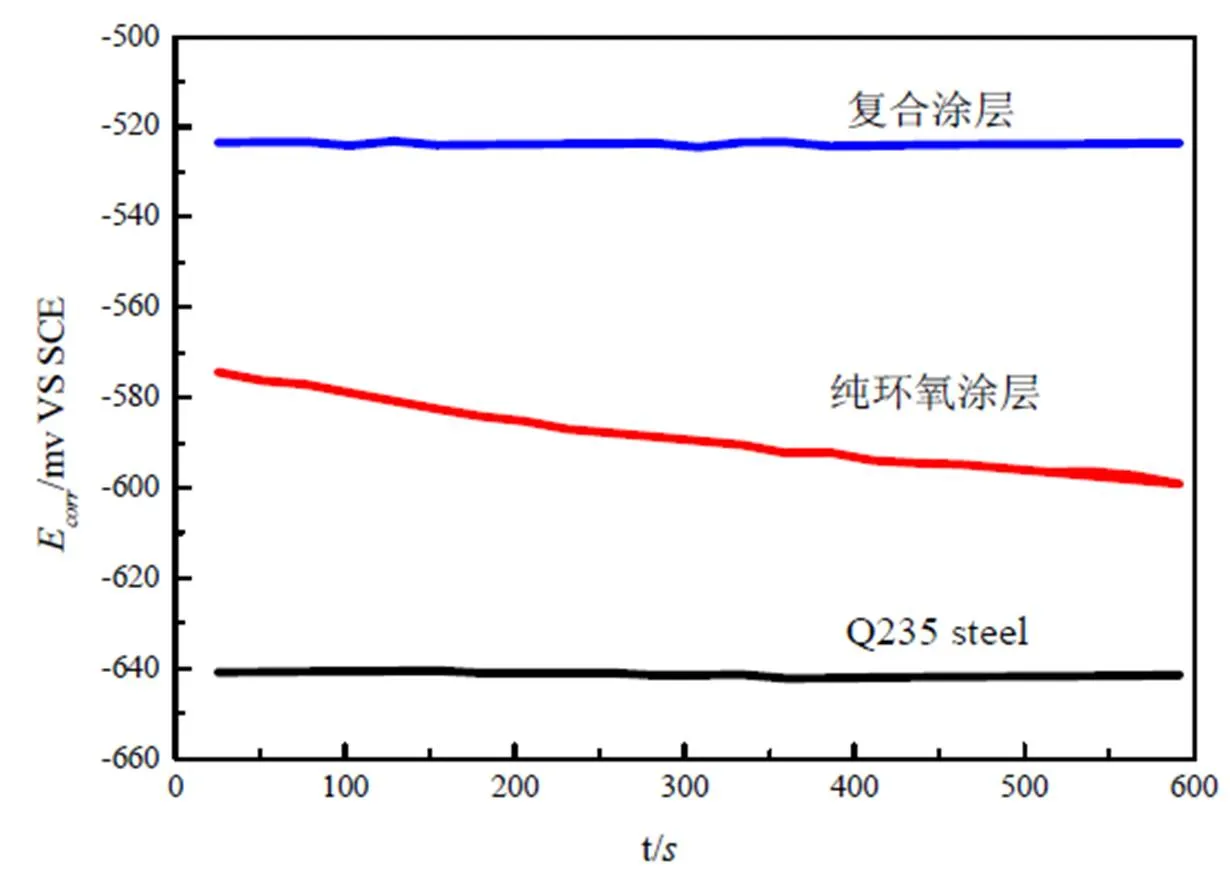

2.2 开路电势-时间曲线

图2是基体(Q235钢片),同种工艺条件下制得的纯环氧涂层以及按实验条件制得的复合涂层在腐蚀介质模拟油田水中的corr/mV Vs SCE(对饱和甘汞电极电势)随时间的变化曲线.通过corr随时间的变化趋势可以定性看出试样的腐蚀倾向,从热力学角度初步评价涂层的耐腐蚀性能,并判断涂层有效时间的长短.

图1 浓酸处理前后MWCNTs的红外光谱图

图 2 各试样Ecorr随时间变化曲线

从图2中可以看出,涂层的开路电势均有下降的趋势,这可由浸泡初期,涂层表面有孔隙,腐蚀介质迅速进入涂层的孔隙中,形成腐蚀微电池,电势向负移动来解释随着时间的延长,各试样电势均趋于稳定,表示随着浸泡时间的延长,各体系均处于相对稳定的状态.带有涂层电极开路电位始终高于基体材质的开路电势,这表明涂层能有效保护基体材料免于被腐蚀,其中复合涂层的开路电势又一直高于纯环氧涂层,这表明纳米复合涂层的耐腐蚀性更好,热力学稳定性较高.

当= 600 s时,空白电极的开路电势最负(corr= -640 mV),纯环氧涂层的开路电势较高(corr= -600 mV),纳米复合涂层的开路电势最高(corr= -522 mV).在此时间段内,复合涂层的开路电势对比于纯环氧涂层要正,因此,同等工艺条件下复合涂层在模拟油田水中的耐腐蚀性能比纯环氧涂层的耐腐蚀性能要好,且两种涂层都能对基体材质起到一定的保护作用.

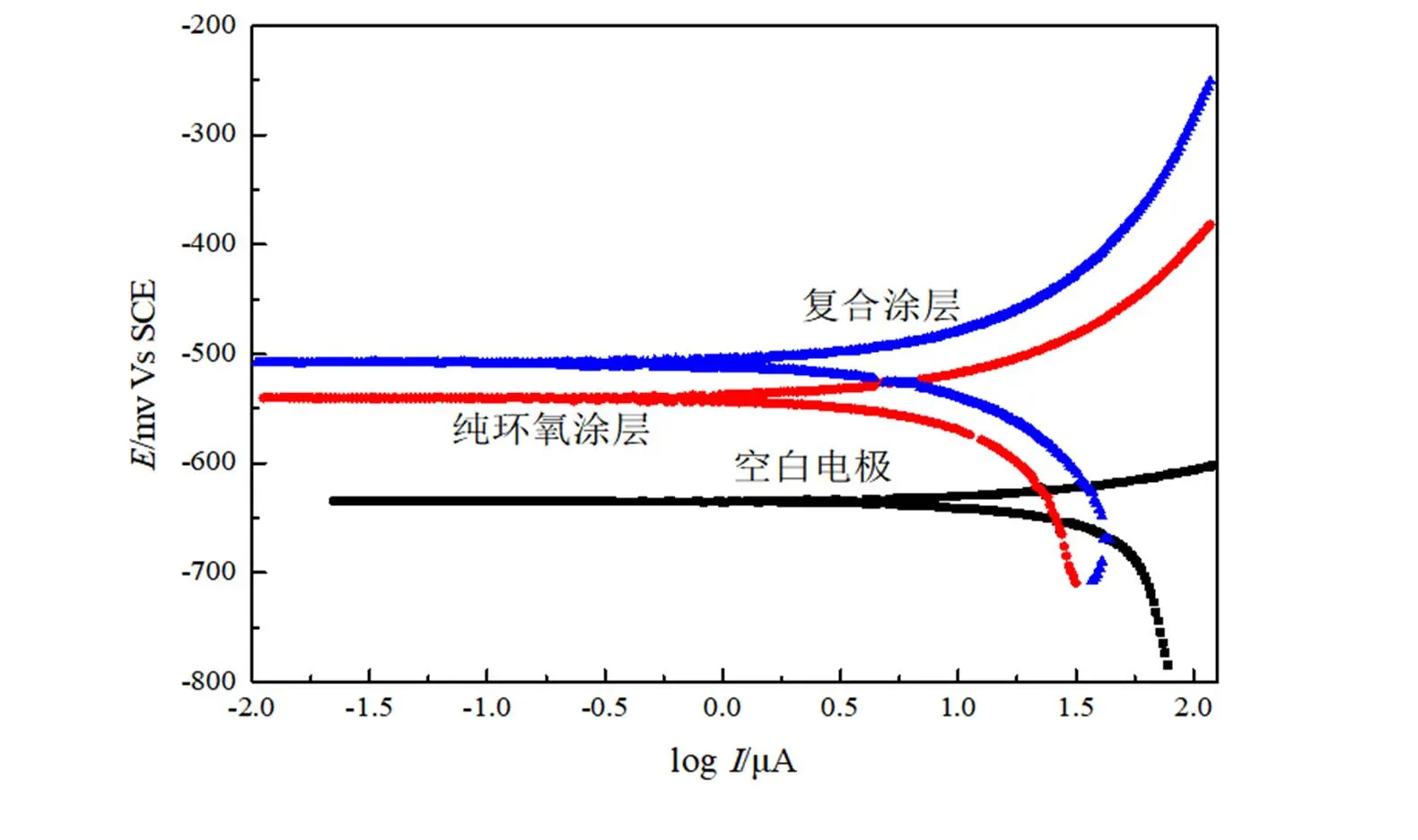

2.3 Tafel极化曲线

图3为空白电极与纯环氧涂层以及纳米复合涂层电极的corr/mV Vs SCE对电流对数的曲线图,即塔菲儿极化曲线,图中以电流(μA)的对数为横坐标,电势(mV)为纵坐标.

图3 各试样Tafel曲线图

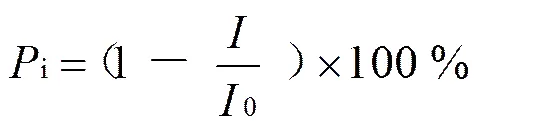

从图3中可以看出,带有涂层电极电势较空白电极电势要高,这表明,涂层使得基体材料的阳极反应受到抑制.电流密度减小表明,涂层能有效地提高基体材料的耐腐蚀性能.而带有复合涂层的电极电势较带有纯环氧涂层的电极电势更高,这说明复合涂层比纯环氧涂层对电极的保护能力更强,更能有效地阻止腐蚀介质接触基体材质.两涂层的极化曲线形状相似,且均未出现钝化现象.表1为通过Tafel曲线外推法拟合得到的相关参数,其中保护效率i[12]可从下式中求得.

其中、0分别为涂层的自腐蚀电流密度和空白电极的自腐蚀电流密度.

表1 各试样的电化学相关参数

注:—自腐蚀电位;—自腐蚀电流;i—保护效率.

从表1中可以看出,空白电极的自腐蚀电流最大,为14.1 μA·cm-2,纳米复合涂层与纯环氧涂层的自腐蚀电流密度分别为2.29 μA·cm-2和3.42 μA·cm-2,分别为空白电极的16.2 %和24.3 %.自腐蚀电流越大,自腐蚀倾向就越大,该结果表明涂层对于空白电极均能起到一定的保护作用.纳米复合涂层的保护效率为83.7 %,纯环氧涂层的保护效率为75.7 %,纳米复合涂层的保护效率比纯环氧涂层的保护效率高约10.6 %.可以看出,当相关工艺条件相同时,纳米复合涂层对基体材料的保护作用要高于单纯的环氧树脂涂层的.

3 结论

本文通过浓酸氧化法制备了羧基化的多壁碳纳米管,并用红外光谱进行表征.以羧基化的多壁碳纳米管和环氧树脂E51为主要原料制备了复合涂料,涂覆于自制电极上作为工作电极,研究了复合涂层的防腐性能.现得出以下结论:

1) 红外光谱图结果表明:经过浓酸氧化,多壁碳纳米管生成了羟基、羧基等活性基团,有利于环氧树脂的固化和碳纳米管在树脂中的均匀分散.

2) Tafel曲线表明,复合涂层对空白电极的保护效率高达83.7 %,比纯环氧涂层的75.7 %高出8个百分点,复合涂层的保护效果更佳.

[1] 王德中.环氧树脂生产与应用[M].北京:化学工业出版社,2001:3-6.

[2] 孙曼灵.环氧树脂应用原理与技术[M].北京:机械工业出版社,2002:4-10.

[3] 漆宗能,尚文字.聚合物/层状硅酸盐纳米复合材料[M].北京.化学工业出版社,2002,15.

[4] 王利民,孟刚,孟晓明,等.碳纳米管导电防腐涂料微观形貌及性能研究[J].高电压技术,2016,42(5):1571-1577.

[5] 杨蕊,程博闻,康卫民,等.碳纳米管的功能化及其在复合材料中的应用[J].材料导报,2015,29(4):47-51.

[6]宋东东,高瑾,李瑞凤,等.碳纳米管复合水性丙烯酸涂层的腐蚀性能研究[J].表面技术,2015,44(3):47-51.

[7] 姚武,吴科如.智能混凝土的研究现状及其发展趋势[J].新型建筑材料,2000,10:22-24

[8] GONG X, LIU J, BASKARAN S, et al. Surfactant assisted processing of carbon nanotube/polymer composites [J].Chemistry of Materials, 2000,12(4):1049-1052.

[9] 王彪,王贤保,胡平安,等.碳纳米管/聚合物纳米复合材料研究进展[J].高分子通报,2002,6:8-14.

[10] 高新春.多壁碳纳米管/环氧树脂复合材料的制备及其力学性能研究[D].北京化工大学,2006:32.

[11] 高伟.纳米改性环氧防腐涂料的制备与性能评价[D].成都:西南石油大学,2012:25.

[12] 牛丽丽.等离子喷涂Al2O3-13%TiO2涂层电化学腐蚀行为的研究[D].天津:河北工业大学,2010:24.

Preparation of MWCNTS/epoxy Resin Composite Coating and Its Anti-corrosion Performance

CHENG Jingquan

(College of Chemical Engineering, Hengshui University, Hengshui, Hebei 053000, China)

MWCNTs are pre-treated with concentrated acid (vitriol/nitric acid), and characterized with IR. MWCNTs/ epoxy resin composite coating is prepared under the condition of 60℃ and dispersed withultrasonic. The coating is daubed on the Q235 steel and tested for corrosion-resisting in the simulated oil-field brine. The corrosion rate of the composite coating and pure epoxy resin are calculated and compared with Tafel curve. The results of infrared spectroscopy show that after being oxidized with concentrated acid, active groups such as hydroxy and carboxyl are generated on the surface of MWCNTs that are in favor of the solidification of epoxy resin and the uniform dispersion of the MWCNTs in resin. Tafel curve shows that the protection efficiency of the composite coating to electrodes reached 83.7%, 8% higher than 75.7% of the pure epoxy coating, and the composite coating protects electrodes better.

MWCNTs; epoxy resin; Tafel curve

(责任编校:李建明 英文校对:李玉玲)

10.3969/j.issn.1673-2065.2017.04.006

TQ637

A

1673-2065(2017)04-0021-05

2017-05 -22

河北省科技计划项目(15211233)

程敬泉(1969-),女,河北故城人,衡水学院化工学院副教授,工学博士.