材料和衬套厚度对水润滑阶梯腔尾轴承力学性能有限元分析

王 建,王优强,范晓梦,王 涛

(青岛理工大学 机械工程学院,山东 青岛 266520)

材料和衬套厚度对水润滑阶梯腔尾轴承力学性能有限元分析

王 建,王优强,范晓梦,王 涛

(青岛理工大学 机械工程学院,山东 青岛 266520)

建立不同材料和不同衬套厚度的水润滑阶梯腔动静压尾轴承三维实体模型,并用Workbench软件进行有限元力学性能分析。结果表明:轴承材料和衬套厚度对尾轴承的力学性能有比较大的影响。当尾轴承的外圈材料是45#钢,衬套材料为硬橡胶时,轴承具有较好的柔性和最优的力学性能;在设计尾轴承结构时,橡胶层厚度选为20 mm,则不仅具有较好的力学性能,而且还能够节省成本。

阶梯腔;尾轴承;材料;衬套厚度;有限元法

0 引 言

随着经济社会的不断发展,对船舶运输业以及现代国防科技的要求越来越高,船舶也越来越多的朝着高速重载的方向发展[1]。在重载的情况下,普通船舶的尾轴承所形成的动压润滑膜很薄,不能很好的起到润滑效果,造成了轴承的严重磨损或者损坏[2]。严重影响了轴承的正常运行质量和机械的使用寿命。同时,船舶尾轴承在启动、停车以及低速运转时常常处在干摩擦或者半干摩擦状态,也造成了尾轴承的严重磨损。因此,解决轴承在运转过程中的摩擦磨损问题刻不容缓。

目前,国内许多专家学者在这方面做过许多科研工作[3–5]。律辉等[6]选取超高分子量聚乙烯、赛龙和聚四氟乙烯3种轴承材料,并研究了板层次序、数量、厚度对水润滑轴承力学性能的影响。文章只是对不同材料的板条式尾轴承进行了探索并得出相应的结论,并未对其他结构形式的尾轴承进行深入研究。周广武等[7]运用数值计算的方法,研究了在水润滑条件下沟槽结构对润滑性能的影响,证明了沟槽结构对轴承润滑的重要性。但是文章未从力学角度对轴承进行探索,也未对不同材料的轴承性能进行研究。

为了解决上述问题,在原来尾轴承的基础上,通过在轴承橡胶内圈内侧开设阶梯型腔,将尾轴承设计成一种新型的阶梯腔动静压轴承。而阶梯形腔具有如下优点[8]:1)水量供给充足,静压力较大,结构简单加工方便。2)在轴承运转过程中的水膜发散区,极易出现水膜的“空穴”现象。而采用阶梯形腔,保证了充分供油,避免了“空穴”现象的产生,提高了轴承运转的稳定性。新结构避免了主轴与轴承的直接接触,从而形成液体润滑。同时对这个新结构进行了有限元静力分析,研究了不同材料和衬套厚度对船舶尾轴承力学性能的影响。

1 水润滑动静压尾轴承工作原理

水润滑动静压轴承系统分为外部供水系统和轴承本身两部分。外部供水设备将一定压力的水通过进水孔送入到轴承静压腔内,从而建立起压力水膜,将轴承顶起,使得轴承主轴在预定载荷和任意转速下,与轴承处于完全液体润滑状态[9–10]。当轴承正常运转时,依靠主轴与轴承之间产生的动压压力和外部供油压力,支撑轴承的运转。如图1所示,将压力为p1的润滑液注入到静压腔内,并顺着静压腔和四周的封油面流出到外界。P1为供油压力;P0为端泄压力;h为轴承间隙。

2 尾轴承模型结构

2.1 模型的基本参数和创建

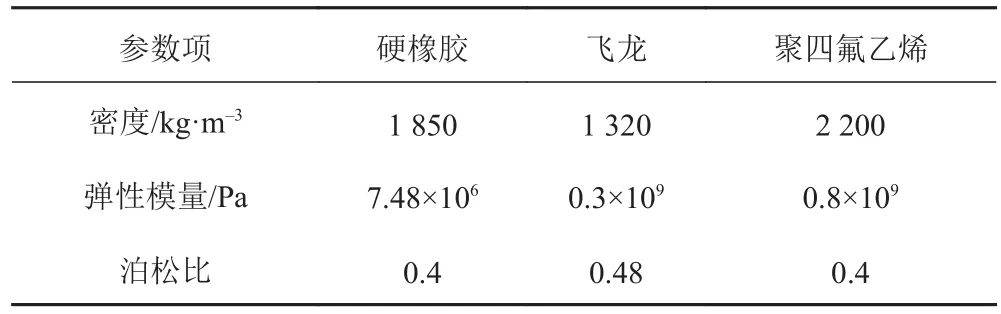

船舶尾轴承由衬套和外圈钢套两部分构成。对尾轴承的单元属性和材料属性进行定义,具体参数见表1和表2。同时,为了减小计算量,对模型的其他几何尺寸进行了相应的简化处理,具体几何结构尺寸见表3。

研究材料因素对尾轴承的影响时,根据表1和表2所给出的不同材料的性能参数,在Workbench软件中添加相应的材料属性,为了保持单一变量,模型的衬套厚度统一选用30 mm,其他几何尺寸相同。研究衬套厚度因素对尾轴承的影响时,根据表3所给出模型的基本参数,利用Solidworks三维绘图软件绘制了橡胶衬套厚度分别为20 mm,25 mm,30 mm的六腔阶梯腔动静压船舶尾轴承基本模型。并绘制了六腔尾轴承的剖面图和平面图,如图2和图3所示。

表 1 三种不同尾轴承衬套的基本参数Tab. 1 Basic parameters of three different stern bearing bush

表 2 三种不同尾轴承外套的基本参数Tab. 2 Basic parameters of three stern bearing outer ring

表 3 模型几何尺寸Tab. 3 Model geometry size

2.2 三维实体模型的导入

将建好的模型导入到有限元软件中进行分析,如图4所示模型为衬套厚度30 mm的尾轴承,其中坐标系中的Z轴为尾轴承的轴向方向,顺时针为轴承的运转方向。

3 有限元仿真分析及结果

3.1 有限元仿真分析过程

将建好的模型导入到Ansys Workbench软件后,设置好材料类型和单元属性,并对所导入模型按照边界尺寸大小为0.015 mm进行网格划分(见图5),然后对模型进行添加约束载荷并最终进行求解和计算。本文以图4所示的六腔结构为例,划分后得到如下结果:节点167 255个和单元94 856个。对轴承的外表面施加全约束,以防止轴承沿轴向滑动更接近实际情况。对应区域的压力进行离散取值,将取好的压力值施加到相应的区域内,设定最大应力为3 500 N。输入数值进行运算,最后模拟得出应力、应变和位移三维模型图。假设本文中尾轴承运动状态是动静压润滑状态,运行工况为稳态环境;轴承在轴向方向不发生位移;不考虑海水的惯性力。

3.2 不同材料尾轴承的力学性能

具有“塑料王”之称的聚四氟乙烯,是由四氟乙烯经过聚合而成的高分子化合物,白色固体状,英文缩写为PTEF。具有稳定性高、耐腐蚀性强、耐高温、高润滑以及无毒害等优点。飞龙材料是编织酚醛树脂纤维强化复合材料,具有非常优良的自润滑性能、耐磨性强、摩擦系数低、可靠性能强、对环境无污染等优点。被广泛应用在轴承上。45#钢属于碳素钢的一种,由于其优良的摩擦磨损性能,一般用于表面耐磨、芯部耐冲击的重载零件。能够有效地支撑传动零部件和承受载荷,使用范围较为广泛。

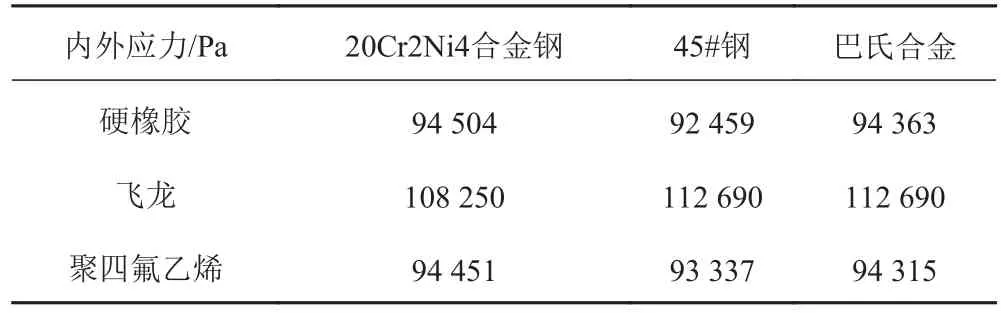

设定好轴承内外圈的不同材料参数,将建好的模型导入到有限元软件中进行静力学分析,得到最大应力、应变和位移的数值变化情况,分别如表4~表6所示。

表 4 不同材料尾轴承最大应力值Tab. 4 Different materials stern bearing maximum stress

表 5 不同材料尾轴承最大应变值Tab. 5 Different materials stern bearing maximum strain

表 6 不同材料尾轴承最大位移值Tab. 6 Different materials stern bearing maximum displacement

表4表示不同组合材料尾轴承最大应力值,最上端横行表示尾轴承外圈(外)的3种材料,最左端竖列表示尾轴承衬套(内)的3种材料。从表中可以看出,当轴承衬套是硬橡胶或者聚四氟乙烯时,外圈材料无论是20Cr2Ni4合金钢、45#钢还是巴氏合金,尾轴承的最大应力数值相似。而当衬套材料是飞龙时,尾轴承的最大应力值增长幅度较大,从应力角度来看性能较差。比较衬套是硬橡胶材料和聚四氟乙烯材料时发现,当外圈材料是45#钢,衬套是硬橡胶时,尾轴承的最大应力值最小92 459 Pa。出现这种现象的原因可能是:由于材料的密度、弹性模量、泊松比等都不相同。当外圈材料和内圈材料组合在一块的时候,可能材料之间的属性差异较大造成轴承组合在一起后整体性能较差。

横向比较轴承衬套的3种材料的最大应变值发现,硬橡胶的最大应变值比其他2种材料大很多,出现这种现象的原因是:由于弹性模量=应力/应变,由表5可知,不同材料的尾轴承最大应力虽有差别,但是没有差出一个数量级,可以大体看作相同数值。由于硬橡胶比飞龙、聚四氟乙烯(PTFE)2种材料的弹性模量小很多,所以根据公式可推出,硬橡胶的最大应变值比其他2种材料就要大很多。随着外圈材料的变化,当轴承衬套是硬橡胶时的最大应变相差不大,说明外圈材料对轴承的应变影响不大。

横向比较轴承衬套3种材料的最大位移值发现,硬橡胶的最大位移值比其他2种材料也大很多,出现这种现象的原因与上述最大应变值的原因相同。同样,随着外圈材料的变化,当轴承衬套是硬橡胶时的最大位移相差不大,说明外圈材料对轴承的位移影响不大。由于弹性模量越低,材料的弹性变形相对来说就越大,所以材料很容易发生变形,但是材料的柔性越好。当弹性模量越高时,材料发生的弹性变形相对越小,材料不易变形且脆性越强。所以,当材料的弹性模量较低时,由于具有较好的柔性,能够承受轴承变形而不至于发生脆性断裂,很好地起到了缓冲的作用。

综上所述,当尾轴承的外圈材料是45#钢,衬套材料为硬橡胶时,此时的最大应力值最小,且轴承具有较好的柔性,具有最优的力学性能。

3.3 不同衬套厚度尾轴承的力学性能

通过上面的理论分析可知,尾轴承的外圈材料应选用45#钢,衬套材料选用硬橡胶,建立不同橡胶层厚度的尾轴承三维模型,导入有限元软件中进行静力分析。分别得到不同橡胶层厚度的尾轴承应力、应变和位移三维图。

通过图6可以看出,尾轴承的应力集中区域大体出现在了轴承底部和左侧,这是由于这2个区域承受了主轴在运转过程中的大部分重量。当橡胶厚度是25 mm和30 mm时,可以发现轴承底部出现两处明显的应力集中区域,而当橡胶厚度是20 mm时,只有一处应力集中区。从数值上分析,当橡胶厚度是25 mm时,最大应力值最小88 969 Pa;而橡胶层厚度是20 mm和30 mm时,最大应力值分别为92 383 Pa和93 031 Pa。

图7表示不同橡胶层厚度下尾轴承应变图,从图中可以看出,随着橡胶层厚度的增加,轴承的应变集中区域越大且现象越来越明显(深色区域越来越大)。从数值上分析,不同橡胶厚度的最大应变值相差不大,当厚度为20 mm,25 mm,30 mm时,最大应变值依次为0.012 3,0.012 0,0.012 7。

图8表示不同橡胶层厚度下尾轴承位移变化图,从图中可以看出,最大位移都出现在了轴承最下端的边缘处。从数值上分析:随着橡胶层厚度的增加,最大位移值逐渐的增加。当橡胶层厚度是20 mm时,最大位移值最小0.223 mm;当橡胶层厚度是30 mm时,最大位移值最大0.353,增涨了58.3%涨幅明显。说明橡胶层的厚度对尾轴承的位移影响比较大。同时,应变和位移值在一定程度上反应了轴承的刚度情况,当应力和应变值较小时,说明尾轴承的变形较小,即轴承抵御变形的能力强,反映了轴承的刚度较大。

综上所述,从力学角度考虑,在设计尾轴承橡胶层厚度时,可以将橡胶层厚度选为20 mm。同时,橡胶层厚度减小,不仅能够减轻轴承的重量,还能够节省材料和生产成本。

4 结 语

1)轴承的材料和衬套厚度对尾轴承的力学性能有比较大的影响,影响着应力、应变和位移的分布,并且呈现出各自特有的规律。

2)从应力、应变和位移角度综合分析,当尾轴承的外圈材料是45#钢,衬套材料为硬橡胶时,此时的最大应力值最小,且轴承具有较好的柔性,具有最优的力学性能。

3)在设计尾轴承橡胶层厚度时,可以将橡胶层厚度选为20 mm,不仅能够节省成本,还具有最佳的力学性能。

[ 1 ]杨建玺, 周浩兵, 崔凤奎. 液体动静压轴承油腔结构对承载特性的影响[J]. 河南科技大学学报: 自然科学版, 2012, 33(5): 37–40. YANG Jian-xi, ZHOU Hao-bing, CUI Feng-kui. Effect of oil cavity structure on oil film's load bearing characteristic for hydrostatic bearing[J]. Journal of Henan University of Science & Technology, 2012, 33(5): 37–40.

[ 2 ]伍良生, 刘振宇, 张宝柱, 等. 带过渡深腔的动压轴承的优化设计与试验[J]. 机械工程学报, 2006, 42(11): 144–149. WU Liang-sheng, LIU Zhen-yu, ZHANG Bao-zhu, et al. Optimization design and experiment of journal bearing with deep transition cavity[J]. Journal of Mechanical Engineering, 2006, 42(11): 144–149.

[ 3 ]杨俊, 王隽, 周旭辉, 等. 水润滑橡胶轴承结构设计[J]. 舰船科学技术, 2011(8): 103–107. YANG Jun, WANG Jun, ZHOU Xu-hui, et al. Design of the structure of water lubricated rubber bearing [J]. Ship Science and Technology, 2011 (8): 103–107.

[ 4 ]张杰, 郭宏升, 牛犇, 等. 水润滑高速动静压滑动轴承数值模拟[J]. 农业机械学报, 2008, 39(6): 159–162. ZHANG Jie, GUO Hong-sheng, NIU Ben, et al. Water lubrication of high speed dynamic static pressure sliding bearing numerical simulation [J]. Journal of Agricultural Machinery, 2008, 39 (6): 159–162.

[ 5 ]王芳芳, 陈渭, 张友峰. 新型水润滑动静压高速主轴轴承的流场模拟[J]. 润滑与密封, 2010, 35(12): 28–31. WANG Fang-fang, CHEN Wei, ZHANG You-feng. Flow field simulation of a new type of hydrostatic high speed spindle bearing [J]. Lubrication and Seal, 2010, 35 (12): 28–31.

[ 6 ]律辉, 王优强, 刘籨丽, 等. 不同板层材料水润滑轴承力学性能有限元仿真[J]. 润滑与密封, 2014(8): 57–62.

[ 7 ]周广武, 王家序, 王战江, 等. 多沟槽水润滑橡胶合金轴承润滑特性研究[J]. 摩擦学学报, 2013, 33(6): 630–637. ZHOU Guang-wu, WANG Jia-xu, WANG Zhan-jiang, et al. Analysis of multi-grooves water lubricated rubber alloy bearing considering the elastohydrodynamic lubrication[J]. Tribology, 2013, 33(6): 630–637.

[ 8 ]车建明. 静压向心轴承的结构创新设计[J]. 润滑与密封, 2005(3): 102–104. CHE Jian-ming. A structure innovation on the hydrostatic journal bearing[J]. Lubrication Engineering, 2005.

[ 9 ]邵俊鹏, 张艳芹, 李鹏程. 基于FLUENT的静压轴承椭圆腔和扇形腔静止状态流场仿真[J]. 润滑与密封, 2007, 32(1): 93–95. SHAO Jun-peng, ZHANG Yan-qin, LI Peng-cheng. Static flow simulation of hydrostatic bearing ellipse and sector curve based on FLUENT[J]. Lubrication Engineering, 2007, 32(1): 93–95.

[10]陈燕生, 等. 液体静压支承原理和设计[J]. 1980.

The mechanical analysis of material and bearing bushing thickness of water lubricated ladder cavity stern bearing by finite element

WANG Jian, WANG You-qiang, FAN Xiao-meng, WANG Tao

(Qingdao University of Technology, School of Mechanical Engineering, Qingdao 266520, China)

Setting up different material and different thickness of the liner of water lubricated ladder dynamic and static pressure cavity stern bearing three-dimensional model, and analyzing mechanics performance by Workbench software. The results show that bearing material and thickness of the liner have an influences on the stern bearing larger mechanical properties. When the stern bearing outer ring material is 45#steel, and bush material is hard rubber, and bearing has good mechanical properties of the flexible and optimal; The rubber layer thickness of 20 mm, not only has good mechanical properties, but also can save cost, when designing the stern bearing structure.

ladder cavity;the stern bearing;mechanical;bearing bushing thickness;finite element

TH133.3

A

1672 – 7649(2017)08 – 0064 – 06

10.3404/j.issn.1672 – 7649.2017.08.014

2016 – 07 – 26;

2016 – 09 – 29

国家自然科学基金资助项目(51575289)

王建(1989 – ),男,硕士研究生,研究方向为摩擦学与表面工程。