纳米结构非晶合金材料研究进展∗

冯涛Horst Hahn Herbert Gleiter

1)(南京理工大学,格莱特纳米科技研究所,南京 210094)

2)(Institute of Nanotechnology,Karlsruhe Institute of Technology,Karlsruhe 76021,Germany)

纳米结构非晶合金材料研究进展∗

冯涛1)†Horst Hahn1)2)Herbert Gleiter1)2)

1)(南京理工大学,格莱特纳米科技研究所,南京 210094)

2)(Institute of Nanotechnology,Karlsruhe Institute of Technology,Karlsruhe 76021,Germany)

(2017年6月1日收到;2017年7月24日收到修改稿)

迄今为止,人类社会新技术的发展主要是基于各种晶体材料(如金属、半导体等)的应用.晶体材料的性能可以通过改变它们的微观缺陷结构和/或微观化学结构来调控,但这对于当前的非晶材料而言却是难以实现的.新型的纳米结构非晶材料可以通过引入大量的非晶/非晶界面来改变非晶材料的微观缺陷结构和/或微观化学结构,从而实现对其性能的调控.本文主要讨论了目前纳米结构非晶合金材料的研究进展,包括其制备方法、结构特征和新性能.通过利用这些新特性,有可能会开启一个基于非晶材料的新技术时代.

非晶合金,界面,纳米结构,性能调控

1 引 言

人类历史的发展与其使用的材料有着密切的关联.事实上,从1万多年前的新石器时代算起,人类使用的大多数材料是晶体材料.最古老的实例是花岗岩和石英,它们被用来制作石器时代的工具.在随后的金属时代,是金、铁和青铜的发现和使用.为现代新技术发展奠基的晶体材料有轻质金属(例如Al)、半导体(例如Si)、具有高强度的材料(例如钢)、超导体、铁电体、铁磁材料等.晶体材料在人类历史发展中占优势的主要原因是人们可以通过改变它们的微观缺陷结构和/或它们的微观化学结构来调控其性能.图1是通过改变晶体的微观缺陷结构改变晶体材料性能的一个实例.中国科学院金属研究所卢柯领导的研究小组[1]通过控制纳米孪晶铜中孪晶层厚度的方法,使金属Cu的强度从100 MPa增强到1000 MPa左右,实现了金属Cu强度的大幅度调控.类似地,通过改变它们的微观化学结构也可以导致晶体材料性能的改变.图2是在190°C下进行不同时间时效处理的Al-1.6 at.%Cu晶体的加工硬化率曲线.最初,样品是Al-Cu固溶体,如图2左侧显示.在190°C时效处理后形成Al晶体基质和由嵌入晶体基质中的Al-Cu结晶物组成的两相材料,如图2右侧所示.从固溶体到两相材料的微观化学结构变化(不改变材料的宏观化学组分)导致了加工硬化的增加[2].

虽然人类使用非晶材料的历史可以追溯到10000年前(例如最早使用的黑曜石),但迄今为止与晶体材料的使用量相比还是只占非常微小的一部分.非晶材料目前最重要的应用是窗户玻璃、镜头、光学纤维、软磁和表面涂层等.其应用范围较小的原因之一是非晶材料制备和生产主要是通过淬火熔体或蒸汽来实现.这种方法制备的非晶材料的原子结构基本上由其在玻璃化转变温度(glass transition temperature,Tg)下的熔融状态的原子结构确定.这种生产过程不允许引入类似于晶体材料中的晶界等缺陷.因此,人们不能通过调整其微观缺陷结构和/或微观化学结构来调控我们今天所使用的非晶材料的性能(如图1和图2中显示的晶体材料的性能调控).

然而,历史告诉我们,这种通过控制晶体材料的微观缺陷结构和/或微观化学结构来调控材料性能的方法为晶体材料的广泛使用开辟了一条道路.因此,我们有理由相信如果能成功合成纳米结构的非晶材料,控制其微观缺陷结构和/或微观化学结构就可能打开一扇通往非晶材料时代的大门.这种采用引入纳米微观结构来形成新的非晶材料,通过控制其微观缺陷结构和/或微观化学结构来实现非晶材料性能调控的思路与目前已获得极大成功的纳米晶材料性能调控的思路是完全一致的.

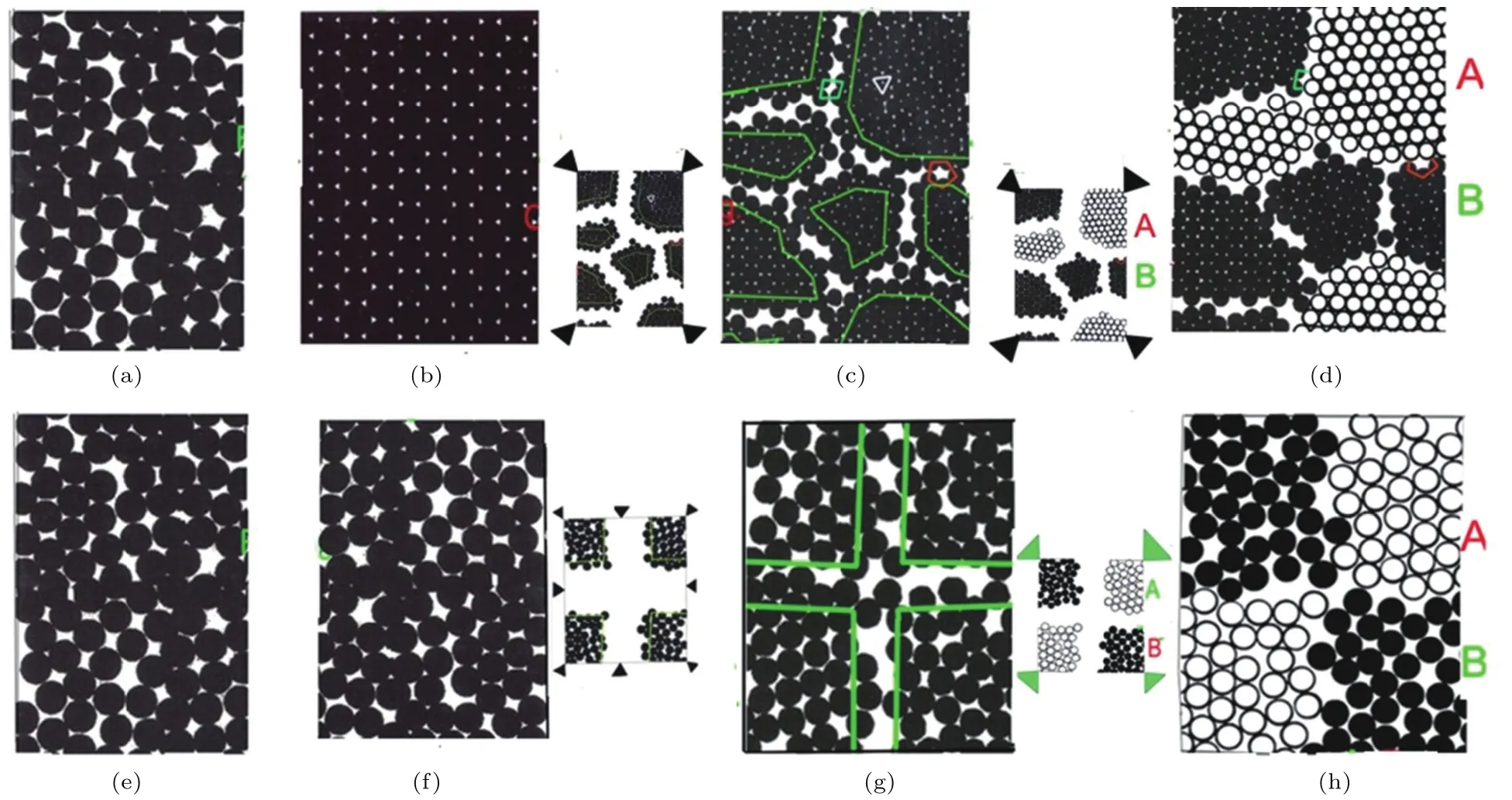

实现非晶材料的微观缺陷结构和/或微观化学结构调控的方法如图3所示[3,4].如果我们考虑仅由一种原子组成的熔体(图3(a),(e)),在接近平衡条件下固化该熔体,则获得单晶(图3(b)).对于纳米晶材料而言,通过减小晶粒的尺寸至纳米量级,可以引入大量的界面结构.由于原子在界面与在晶粒内部的排列结构不同,因此会表现出不同的性能.通过控制引入的界面缺陷密度,可以调控材料的相关性能(微观缺陷结构调控).另一种方式是通过采用不同化学组分(图3(d))的晶粒组合引入大量不同化学组分的界面,从而实现纳米晶材料性能的调控(微观化学结构调控).

图1 不同孪晶层厚度的纳米孪晶铜的透射电镜(TEM)照片 (a)l=96 nm;(b)l=15 nm;(c)l=4 nm;(d)和(e)是不同孪晶层厚度的纳米孪晶铜的真实应力-应变曲线,其中ufg代表超细晶,cg代表粗晶[1]Fig.1.TEMimages of as-deposited Cu samples with various mean twin thicknesses:(a)l=96 nm;(b)l=15 nm;(c)l=4 nm;(d)and(e)uniaxial tensile true stress-true strain curves for nanotwin Cu samples tested at a strain rate of 6 × 10−3s−1.ufg,hyper fi ne grain;cg,coarse grain.Adapted with permission froMRef.[1],copyright 2009 AAAS.

纳米结构非晶材料也是基于这个思路[3−6]运用类似的方法在相同或不同化学组分的纳米级非晶颗粒之间生成具有可调控微观缺陷结构和/或微观化学结构区域的非晶材料.再次,如果从仅由一种原子组成的熔体开始(图3(e)),通过以足够高的冷却速率淬火熔体来获得(至少在原理上)非晶材料(图3(f)).类似于图3(c),通过减小非晶颗粒的尺寸至纳米量级,可以引入大量的非晶-非晶界面(图3(g)),或者通过采用不同的化学组分的纳米非晶颗粒(图3(h))合并引入大量不同化学组分的非晶-非晶界面,从而实现纳米结构非晶材料性能的调控.

图2 在190°C下退火不同时间后,在环境温度下Al-1.6 at.%Cu晶体的加工硬化率曲线,变形过程的应变速率为3×10−4s−1;最初试样是Al-Cu固溶体,如左侧插图所示;在190°C下时效导致形成由嵌入晶体基质中的结晶物组成的两相材料,如右侧的插图所示;从固溶体到两相材料的微结构(以恒定的化学组分)的变化导致加工硬化的增加[2]Fig.2.Work hardening rate of Al-1.6 at.%Cu crystals at ambient temperature after a solution treatment followed by ageing at 190°C for various time,as indicated on the horizontal axis.The strain rate of the deformation process is 3×10−4s−1.Initially the specimens are Al-Cu solid solutions,as is indicated schematically by the inset drawing on the left side of panel.The ageing at 190°C resulted in the formation of a two-phase material consisting of crystalline precipitates embedded in a crystalline matrix,as indicated schematically by the inset drawing on the right side panel.The variation of the microstructure(at constant chemical composition)froMa solid solution to a two-phase material resulted in an increase of the work hardening.Adapted with permission froMRef.[2],copyright 1963 Elsevier.

图3 纳米晶体材料(上排)和纳米结构非晶材料(下排)缺陷和化学微观结构之间的类比 (a),(e)单一原子材料的熔体结构;(b)由熔体(a)缓慢冷却得到的晶体结构;(c)纳米晶体材料的微观缺陷结构和(d)微观化学结构;(f)由熔体(e)快速冷却得到的非晶结构;(g)纳米结构非晶材料相应的微观缺陷结构;(h)微观化学结构[3]Fig.3.The analogy between the defect and the chemical microstructure of nanocrystalline materials(upper row of fi gures)and of nanoglasses(lower row of fi gures):(a)and(e)Melt of identical atoms;(b)single crystal;(c)the defect microstructure and(d)the chemical microstructure of a nanocrystalline material;(g)the corresponding defect microstructure and(h)chemical microstructure of a nanoglass.Adapted with permission froMRef.[3],copyright 2014 Elsevier.

由于非晶材料的类型繁多,如合金、陶瓷、半导体、氧化物、聚合物等,引入纳米结构后其原子结构与性能的调控规律也不尽相同.结合我们研究组的工作,本文仅介绍当前纳米结构非晶合金材料(nanostructured metallic glass,NMG)的研究内容及主要进展.

2 纳米结构非晶合金的制备方法

2.1 惰性气体冷凝法(inert gas condensation,IGC)

IGC方法是目前为止最主要的NMG材料制备方法[3−6],具体原理如图4所示.在惰性气体环境下加热母合金至熔融态,蒸发出的原子与惰性气体分子碰撞后失去动能凝聚成纳米尺度的非晶颗粒(直径分布在几到十几纳米之间).这些纳米非晶颗粒在热对流的作用下沉积到设备中间的液氮冷却柱上.随后通过一个刮板将颗粒从冷却柱上刮落收集后通过原位高压成型技术制得NMG块体材料.这种通过IGC方法制备的NMG在物理过程上由于先形成纳米非晶颗粒,然后再压制形成块体,所以较容易在思想上认可存在着纳米非晶颗粒与颗粒之间的界面,即存在着非晶/非晶界面.图4的右下角是IGC方法制备的Fe25Sc75NMG样品实物图和其表面的扫描电镜(SEM)图.可以明显地观察到表面是由10 nm左右的颗粒组成的,颗粒与颗粒之间的界面清晰可见.采用这种方法已经成功制备了多种NMG体系,如Au-Si,Au-La,Fe-Si,Fe-Sc,La-Si,Pd-Si,Ni-Ti,Ni-Zr,Ti-P[3,6−9]等.

2.2 磁控溅射法(magnetron sputtering,MS)

采用磁控溅射法制备NMG薄膜最早由日本东北大学(Tohoku University)的Inoue课题组[10]报道.磁控溅射法是用于制备金属、半导体、绝缘体等薄膜材料的一种常见技术,其基本原理如图5(a)所示:在电场的作用下产生等离子体高速轰击靶表面,使靶材发生溅射,溅射出的靶原子或分子沉积在基片上形成薄膜.与常规的磁控溅射法制备薄膜样品不同的是Inoue课题组直接用100µm左右的Au 52 at.%-Ag 5 at.%-Pd 2 at.%-Cu 25 at.%-Si 10 at.%-Al 6 at.%合金粉末压制形成作为靶材.获得的NMG薄膜样品表面形貌如图6(b)中最右方的SEM图像所示,由30 nm左右的非晶颗粒组成,可以清晰地观察到非晶颗粒与非晶颗粒的界面.

图4 左侧为IGC方法制备NMG的原理示意图,右上方是IGC系统的实物照片,右下方是IGC方法制备的Fe25Sc75-NMG样品实物照片和样品的SEM表面形貌图,可以明显地观察到表面的颗粒结构以及颗粒与颗粒的界面Fig.4.The left part is the schematic diagraMof the inert gas condensation(IGC)for the preparation of NMG.The top right of the panel is a picture of an IGC system.The lower is a picture of Fe25Sc75NMG prepared by IGC and a SEMmicrograph of the sample surface topography.The granule structure and the interface between particles can be clearly observed.

图5 (a)磁控溅射法制备NMG薄膜的原理示意图;(b)直接用金属粉末制备靶材的示意图,最右侧是获得的Au基NMG薄膜的SEM表面形貌图,与IGC法制备的NMG样品相似,也是由30 nm左右的非晶颗粒组成,可以清晰地观察到非晶颗粒与非晶颗粒的界面[10]Fig.5.(a)Schematic diagraMfor synthesis of the Au-based NMG thin fi lm;(b)the steps for preparation of powder targets,the right inset of(b)is the surface morphology of the prepared thin fi lms.The granule structure in 30 nMdiameter and the interface between particles can be clearly observed.Adapted with permission froMRef.[10],copyright 2011 Elsevier.

2.3 脉冲电沉积法(pulsed electrodeposition,PED)

图6 脉冲电沉积法制备纳米晶(a)—(c)与纳米非晶(d)—(g)的示意图;(h)是制备的Ni-P NMG薄膜样品SEM表面形貌图,与IGC法制备的NMG样品相似,由20 nm左右的非晶颗粒组成,可以清晰地观察到非晶颗粒与非晶颗粒的界面[11]Fig.6.Schematic of the mechanisMof the Ni crystal(a)–(c)and Ni-P NMG(d)–(g)electrodeposition growth;(h)SEMmicrograph show the similar surface morphology with the sample prepared by IGC,the granule structure in 20 nMdiameter and the interface between particles can be clearly observed.Adapted with permission froMRef.[11],copyright 2016 Informa UK Limited.

电沉积法是一种历史悠久的电化学技术,主要用于各种金属、合金及复合材料的制备.基本原理是在外加电压下通过电解液中金属离子在阴极表面还原为原子而形成沉积层.电沉积法是最早用于制备非晶合金的方法之一,但作为NMG的制备方法则是由南京理工大学Gleiter课题组报道的[11].他们采用一种称之为多相脉冲电沉积的方法实现了纳米结构Ni-P非晶合金薄膜的制备.制备过程中首先通过一个高脉冲使形核速率远大于生长速率,然后采用一个中等程度的脉冲使形核率降低,生长速率增大,控制非晶颗粒的尺寸,最后通过关断或施加一个反向脉冲实现溶液中离子浓度分布的再平衡.通过不断重复这个过程,实现了NMG薄膜的制备.这种工艺与制备纳米晶材料不同的是在沉积过程中多设置了一个中脉冲,如图6所示.由于电沉积法制备非晶合金与其化学组分密切相关,以Ni-P非晶为例,P含量需在15 at.%—25 at.%,因此如果只施加高脉冲,会导致Ni沉积量的急剧上升,容易形成Ni纳米晶颗粒.通过较短时间的高脉冲形核,然后再用中脉冲控制颗粒的生长,从而达到形成纳米尺度非晶颗粒的目的.该方法中主要的制备参数如脉冲高度、脉冲宽度、每个周期的脉冲个数等都可以根据需要进行调整,但通过控制非晶颗粒形核和生长过程的基本思路不变.通过这种方法获得的NMG薄膜样品表面形貌如图6(h)所示,表面由20 nm左右的非晶颗粒组成,可以清晰地观察到非晶颗粒与非晶颗粒的界面.这种多相脉冲电沉积法制备的NMG材料具有纯度高、结构致密、无界面氧化等优点.同时该技术无需真空系统,具有成本低、效率高的优势,还具有可量产的能力,因此是一种非常有前景的NMG制备技术.

2.4 剧烈塑性变形法(severe plastic deformation,SPD)

SPD技术是制备块体超细晶和纳米晶结构金属的主要方法之一,通过在变形过程中引入大的应变量,有效细化金属,从而获得完整大尺寸块体试样.实现剧烈塑性变形的方法主要有高压扭转法(high pressure torsion,HPT)[11]、等径角挤压变形法(equal channel angular pressing,ECAP)[12]、叠层轧合法(accumulative roll bonding,ARB)[13]、反复折皱-压直法(repetitive corrugation and straightening,RCS)等[14].同样的思路也在制备NMG时所借鉴.通过剧烈塑性变形在块体非晶合金中产生剪切带(shear bands)从而影响块体非晶合金的微观结构以及原子结构[15−19].通常随着塑性变形量的增加,剪切带的密度也会增加,可产生剪切带的最小间距一般在100 nm至几微米之间.兰州大学李建功课题组[20]报道了具有超高剪切带密度的非晶合金.他们采用冷轧变形技术对Pd40Ni40P20非晶合金板材进行多次轧制(如图7所示),在变形量为99%的情况下发现平均剪切带间距只有31 nm.这种超高剪切带密度的非晶合金自由体积比变形前增加了34%,同时发现最近邻原子数下降了25%左右.如果假设剪切带之间的区域原子结构不变,则会形成一个与图3(g)相类似的结构,即出现这样一种两相结构:其中一相的原子结构与熔融冷却法制备的非晶合金相同,另一相的原子结构具有较多的自由体积及下降的最近邻原子数(位于剪切带内).但是,虽然从微观结构上看这种剧烈塑性变形后的非晶合金与前面定义的由颗粒组成的NMG类似,但最近的分子动力学模拟结果显示这种方法制备的非晶合金在原子结构上与传统意义上的NMG有所不同[21].因此剧烈塑性变形法能否成为一种NMG的制备方法还有待进一步的研究.

图7 (a)双滚轴轧制法的结构示意图;Pd40Ni40P20非晶合金板材(b)在变形量为30%时的SEM图,剪切带最小间距在几个微米的量级;(c)在变形量为99%时的SEM图,剪切带平均间距为31 nm[20]Fig.7.(a)Schematic diagraMof the double roller rolling method;The SEMmicrographs of the rolled Pd40Ni40P20BMG samples with strains of 30%(b)and 99%(c),the average of shear bands spacing are several micrometers and 31 nm,respectively.Adapted with permission froMRef.[20],copyright 2013 Elsevier.

3 纳米结构非晶合金的原子结构与电子结构

通过分子动力学模拟NMG的形成过程[22],如图8所示,在一定的压力和温度条件下,球形纳米尺度的非晶颗粒开始变形及发生原子互扩散,最后形成如图8(g)这样一种结构,即NMG在纳米尺度上有着结构不均匀性,由密度相对较高的非晶颗粒核心区域和密度相对较低的非晶颗粒与颗粒之间的界面区域所组成.

图9(a)和 图9(b)分 别 为IGC法 制 备 的Fe90Sc10NMG的表面STM照片[23]和内部STEM照片.样品经过5 GPa的高压致密化.样品制样采用的是聚焦离子束(FIB)技术.如图9(a)所示,NMG的表面由8 nm左右的颗粒组成,颗粒与颗粒之间的界面清晰可见.图9(b)为样品内部的微观结构.内部虽然致密化程度更高,但仍可以分辨出原始颗粒的形状以及颗粒与颗粒之间的界面.由此可见非晶颗粒与颗粒之间的界面是客观存在的.

图8 分子动力学模拟Ge纳米非晶的形成过程 Ge纳米非晶的原始颗粒尺寸为5 nm,在5 GPa压力和300 K温度的条件下压制而成;(b)—(d)纳米非晶截面上的原子密度分布;(e)—(g)截面上的原子分布图;(g)最后形成的NMG原子结构,整个材料由密度相对较高的非晶颗粒核心区域和密度相对较低的非晶颗粒与颗粒之间的界面区域所构成[22]Fig.8.Molecular dynamic(MD)simulation of the sintering process of a Ge nanoglass.The nanoglass is formed by sintering nanometer-sized(5 nMdiameter)glassy spheres(of Ge)at a pressure of 5 GPa at 300 K.(b)–(d)The density distribution of Ge atoms in a thin slab of material cut out of the Ge nanoglass parallel to the x-y-plane,as is indicated above(a);(e)–(g)the atomic distribution of Ge atoms in the thin slab,it may be seen that the nanoglass consists of a periodic array of dense glassy core regions separated by glass-glass interfaces with a reduced density as shown in(g).Adapted with permission froMRef.[22],copyright 2009 AIP.

图9 IGC法制备的Fe90Sc10NMG的表面STM照片(a)和内部STEM照片(b)[23]Fig.9.The surface STMimage(a)and inner structure STEMimage(b)of the Fe90Sc10NMG prepared by IGC.Adapted with permission froMRef.[23],copyright 2013 AIP.

图10是采用磁控溅射法制备的Au46Cu27Si14Al5Pd2NMG的暗场TEM图像和选区电子衍射(SAED)图像[4,10].在化学组分无明显偏聚且厚度较均匀的情况下,右图中灰白色的区域代表了低密度的界面区域(由绿色箭头指示),而深灰色区域代表了较高密度的颗粒核心区域.SAED图案显示两个区域都是非晶结构.

由于电镜的观察区域非常局限,更有说服力的证据来自于同步辐射X射线散射实验结果.图11(a)是IGC法制备的在不同压力下(分别为1.5,3.0和4.5 GPa)固结的Sc75Fe25NMG的同步辐射X射线小角散射结果[8].三种不同压力下固结的NMG的SAXS曲线都显示有两个不同的组分构成:一个符合幂律分布的组分(power-law components)和一个叠加其上的驼峰.幂律组分是由于样品内部无规则的电子密度波动或是表面粗糙度而引起的,但叠加其上的驼峰符合NMG具有两个不同密度区域组分的结构模型.正电子湮灭谱(PAS)的测试结果同样符合这个结构模型.正电子湮灭谱可用来研究非晶材料中的自由体积.如图11(b)所示[8],4.5 GPa压力下形成的Sc75Fe25NMG的PAS谱中有两组不同的正电子寿命时间,其中一组τ1为169 ps,另一组τ2为285 ps,平均正电子寿命τm为209 ps.由于纳米空位(nanovoids)的正电子寿命在350—500 ps之间,因此测试结果表明NMG材料内部并没有纳米空位存在.τ1(169 ps)比理论预测的在Fe或Sc中的一个空位的正电子寿命略短[24,25],而τ2(285 ps)约为两个空位的正电子寿命.此外,通过测量同化学组分的熔融冷却法制备的非晶条带样品,发现其只有一组正电子寿命且非常接近τ1[26,27],因此τ1被认为是源于非晶颗粒核心区域,而τ2来自于自由体积较大的界面区域.

图10 磁控溅射法制备的Au46Cu27Si14Al5Pd2NMG的高分辨TEM图像 灰白色区域是非晶颗粒的界面区域,深灰色区域是非晶颗粒的内部区域,不同区域的SAED图案显示两个区域都是非晶结构[4]Fig.10.The micrograph on the right side displays a dark fi eld TEMimage of a Au46Cu27Si14Al5Pd2NMG prepared by magnetron sputtering.The gray areas are the interface rigion,and the dark grey areas are the inner regions of the amorphous grains.The micrographs on the left side are the selected area electron di ff raction(SAED)patterns of the glassy regions and the interfaces between them.The di ff use rings of both regions indicate the non-crystalline structures of both regions.Adapted with permission froMRef.[4],copyright 2013 John Wiley&Sons,Inc.

图11 (a)IGC法制备的在不同压力下固结的Sc75Fe25NMG的同步辐射X射线小角散射曲线;(b)4.5 GPa压力下形成的Sc75Fe25NMG的正电子湮灭谱[8]Fig.11.(a)SAXS curves of Sc75Fe25NMG consolidated at di ff erent pressures;(b)positron lifetime of components τ1(red line),τ2(green line)and mean positron lifetime τm(blue line)of the Sc75Fe25NMG consolidated at 4.5 GPa.Adapted with permission froMRef.[8],copyright 2012 ACS.

图12 不同类型的Fe90Sc10非晶合金在295 K下的穆斯堡尔谱图 图中(c)代表熔融冷却法制备的非晶条带,(d)代表IGC法制备的5 nm的非晶粉末,(e)代表将5 nm的非晶粉末压制而成的NMG,未压缩的非晶粉末和非晶条带的穆斯堡尔谱是一样的[23]Fig.12.Moessbauer spectra of Fe90Sc10recorded at 295 K for the rapid quenched ribbon(c),the 5 nMnano-sphere powder prior to consolidation(d),and the NMG produced by consolidating the 5 nMpowder(e).Adapted with permission froMRef.[23],copyright 2012 APS.

图12 是采用穆斯堡尔谱(Moessbauer microscopy,MS)研究Fe90Sc10NMG磁性的结果[23],测试温度为295 K.图中曲线(c)是熔融冷却法制备的Fe90Sc10非晶条带样品的MS曲线,曲线(d)是IGC法制备的5 nMFe90Sc10非晶粉末的MS测试结果,曲线(e)是将5 nm的非晶粉末压制而成的Fe90Sc10NMG的MS结果.对比曲线(c)和(d)可知,熔融冷却法制备的Fe90Sc10非晶条带与IGC法制得的5 nm的Fe90Sc10非晶粉末的MS测试结果一致,在295 K时,两者都显示顺磁性.而将IGC法制得的5 nm的Fe90Sc10非晶粉末压制成块体后,其MS曲线发生了极大的变化,出现了5个吸收峰,显示了明显的铁磁性.对比Fe90Sc10非晶粉末和压制后的块体的磁性变化和结构变化,合理的解释就是在粉末压制过程中出现了一种新的原子和电子结构,引起了材料磁性的改变.保留5 nMFe90Sc10非晶粉末的MS测试曲线(图(e)中的蓝色虚线),对曲线(e)进行拟合,得到了图中的红色曲线(6个吸收峰代表具有铁磁性).根据NMG的结构模型,很容易理解这种磁性变化的产生.IGC法制备的5 nMFe90Sc10非晶粉末具有与同组分的非晶条带样品相同的原子和电子结构.但将非晶粉末压制成NMG后,由于在界面处产生了一个密度相对较低的区域.这种界面区域的密度变化引起了该区域原子结构和电子结构的变化,从而导致界面区域出现了铁磁性.事实上,NMG的非晶颗粒核心区域和界面区域的不同电子结构并不仅限于Fe90Sc10NMG,也适用于其他NMG材料[6,28−34],例如Pd72Fe10Si18,Fe50B50和各种ScFe NMG.

如图13(a)所示,通过对比Fe90Sc10NMG和Fe90Sc10熔融冷却非晶带材的径向分布函数(RDF),发现NMG的中程有序度更高[35].NMG的中程有序度延伸超过10 Å,而带材的中程有序度超过10 Å后明显衰减.图13(a)中的插图是RDF第一个峰的放大图,通过对第一个峰的面积积分,发现平均最近邻原子数从熔融冷却非晶带材的11.3下降到了NMG的10.5,符合NMG具有低密度区域的预测.根据NMG的结构模型,以熔融冷却非晶带材的RDF代表NMG中非晶颗粒核心区域,在考虑两个非晶区域的不同比例后(根据穆斯堡尔谱测试结果)将NMG的RDF减去熔融冷却非晶带材的RDF,得到的差值RDF如图13(b)所示,可见界面区域具有更高的中程有序度.如果将图13(b)中的差值RDF与bcc-Fe的RDF相对比(见13(b)中的插图),可以发现两者具有几乎同样的峰的个数和峰位,这个结果暗示了界面区域的原子结构可能与bcc-Fe的原子排列较接近.

所有这些观察表明NMG的结构符合以下的两相模型[3,4]:一个相来源于熔融冷却法制备的非晶合金颗粒的核心区域;另一个相来源于这些非晶合金颗粒之间的界面区域.目前所有的观察似乎表明,第二相代表一种新的非晶物质状态,就原子和电子结构而言不同于常规的熔融冷却得到的非晶态.事实上,非晶界面区域的原子弛豫可能导致界面的原子结构接近最低自由能的排列.这个推论与以下的观察一致:1)发现Fe90Sc10NMG的所有界面区域的穆斯堡尔光谱是相同的;2)对Pd72Fe10Si18[6]或Fe90Sc10[23]NMG长时间在Tg温度下的退火发现代表界面区域的MS曲线并不出现变化.这些结果表明一个NMG样品的所有非晶/非晶界面会弛豫到具有最小自由能的相同原子结构.显然,这与纳米晶材料中晶界是完全不同的(如图14所示).不同晶粒边界的原子结构以及它们的穆斯堡尔光谱会由于局部晶体学条件而不同(如形成边界的两个晶粒之间的取向关系).此外,由于NMG的界面区域中的原子弛豫降低了这些区域的自由能,该过程增强了对于相同化学组分的熔融冷却非晶材料的热稳定性.据报道,磁控溅射法制备的Au52Ag5Pd2Cu25Si10Al6NMG(图15(a),(b))的Tg及结晶温度(Tx)比相应的熔融冷却非晶带材高大约25 K[4,10].与Au52Ag5Pd2Cu25Si10Al6NMG相比,同化学组分的非晶带材显示出更窄的过冷液体区域(图15(a),(b)中的Tx-Tg),这表明与NMG相比,同组分熔融冷却非晶带材的热稳定性降低.

图13 (a)Fe90Sc10非晶带材(红色曲线)和Fe90Sc10NMG的径向分布函数;(b)Fe90Sc10NMG界面原子排列的径向分布函数(RDF)[4]Fig.13.(a)Radial distribution function(RDF)of a Fe90Sc10amorphous ribbon produced by melt spinning(red curve)and of a Fe90Sc10NMG;(b)RDF of the interfaces in a Fe90Sc10NMG,which is obtained by subtracting froMthe RDF of the NMG to that of the ribbon(keeping in mind the di ff erent volume fraction of the glassy regions in both materials).Adapted with permission froMRef.[4],copyright 2013 John Wiley&Sons,Inc.

图14 晶界(a)与非晶界面(b)的示意图 晶界的特征是具有增强的自由体积以及相比于晶粒而言更高的无序度,而非晶界面的特征是具有增强的自由体积以及相比于非晶颗粒而言更高的有序度Fig.14.The schematic diagrams of grain boundary(a)and amorphous grains interface(b).The features of grain boundary are the enhanced free volume of atoms and the more disorder arrangement of atoms in the boundary comparing to that in the grains.The features of amorphous grains interface are the enhanced free volume of atoms and the more order arrangement of atoms in the interface comparing to that in the amorphous grains.

图15 (a)磁控溅射法制备的Au52Ag5Pd2Cu25Si10Al6NMG的DSC曲线;(b)具有相同化学组成的熔融冷却法制备的非晶带材的DSC曲线[4]Fig.15. DSC curves of an as-prepared Au52Ag5-Pd2Cu25Si10Al6NMG(a)and a glassy ribbon(b)with the same chemical composition.Adapted with permission froMRef.[4],copyright 2013 John Wiley&Sons,Inc.

这个结论也与结晶核首先出现在非晶颗粒核心区域内而不是在界面区域中的观察一致[36].最近,在IGC法制备的Cu50Zr50NMG和脉冲电沉积法制备的Ni80P20NMG中也观察到了同样的热稳定性增强的效应.

4 纳米非晶合金的新性能

NMG界面区域新的非晶态原子和电子结构使NMG产生了新的性能(相对于同化学组分的熔融冷却非晶材料).

4.1 磁学性能

非晶合金的软磁特性是其最受关注的性能之一.NMG界面区域新的原子和电子结构使NMG产生了不同的磁性.图16是在室温下Fe90Sc10NMG和同化学组分的熔融冷却非晶条带的MH曲线[23].Fe90Sc10NMG在室温下显示了明显的铁磁性,而相应的熔融冷却非晶条带却表现出了顺磁性.这是由于在Fe90Sc10NMG的界面低密度区域内,Fe原子和Fe原子的间距变大.根据Bethe-Slater曲线[37]所指出的Fe原子的交换耦合常数J随其原子间距的增加而增大的趋势,可以解释界面出现铁磁性的现象.

4.2 力学性能

图16 Fe90Sc10NMG(红色)和相应的熔融冷却非晶条带(绿色)在300 K温度下的M-H曲线[23]Fig.16.Magnetization curves(magnetization vs.external magnetic fi eld)of a Fe90Sc10NMG(red)and a melt-spun ribbon(green)at 300 K with the same chemical composition.The ribbon exhibits paramagnetic behavior,while the NMG shows a curve characteristic for ferromagnetic materials.Adapted with permission froMRef.[23],copyright 2012 APS.

非晶合金具有优异的力学性能,是迄今为止最强的金属材料(屈服强度和断裂韧性最高),但在应用中最大的问题是其脆性[38−40].NMG有大量均匀分布的非晶界面,界面区域原子具有较大的自由体积,容易成为剪切带形核区,导致在变形过程中出现多重交叉剪切带,能够承受更大的变形量[41−45].图17是Sc75Fe25NMG和同化学组分的熔融冷却非晶条带的微柱压缩实验结果[46](微柱直径300 nm,FIB技术制备).Sc75Fe25NMG在大约1270 MPa的应力下屈服.超过屈服点,NMG表现出超过50%的塑性变形能力,断裂应力约为1950 MPa.相应的非晶带材显示出明显的脆性断裂特征.Sc75Fe25非晶条带在1530 MPa的应力下屈服,并出现一个约0.3 GPa的应力跌落,如图17(c)中的A点所示,产生了第一个贯穿样品的剪切带.随后在1900 MPa和2200 MPa的应力下再次出现灾难性的断裂滑移(如图17中B点和C点所示).它们断裂后的塑性变形小于1%.

图17 (a)Sc75Fe25NMG和同化学组分的熔融冷却非晶条带的微柱压缩应力-应变曲线;(b)NMG压缩后的TEM照片;(c)同化学组分非晶条带压缩后的TEM照片[46]Fig.17.(a)The compressive stress-strain curves of the Sc75Fe25NMG and the melt quenched ribbon with identical chemical composition;post-morteMTEMpictures of(b)NMG pillar and(c)ribbon pillar.Adapted with permission froMRef.[46],copyright 2015 Elsevier.

图18 (a)Sc75Fe25NMG和同化学组分的熔融冷却非晶条带的TEM原位拉伸实验的应力-应变曲线;(b)条带样品断裂后的TEM照片;(c)拉伸过程中的实时图像[46]Fig.18.(a)The in situ TEMtensile stress-strain curves of the Sc75Fe25NMG and the melt quenched ribbon with identical chemical composition;(b)tensile sample of the ribbon after test;(c)frames extracted froMthe recorded movie.Adapted with permission froMRef.[46],copyright 2015 Elsevier.

除压缩塑性得到改善外,NMG的拉伸塑性也得到了极大的提升.图18是Sc75Fe25NMG和同化学组分的熔融冷却非晶条带的TEM原位拉伸实验结果[46](骨状拉伸样品宽400 nm,厚400 nm,长1600 nm,FIB技术制备).从图18(a)可知NMG样品在约1.3 GPa的应力下屈服,此时的应变为5.2%.然后NMG开始进入塑性变形阶段并呈现应变软化特征.从图18(c)中可以观察到NMG在均匀形变至c4时开始出现颈缩现象,在测试过程中最大达到约18%的拉伸应变量.相对于Sc75Fe25NMG的这种塑性变形行为,Sc75Fe25非晶条带表现出典型的脆性断裂特征.在拉伸过程中,非晶条带开始发生弹性变形,然后在1.8 GPa的应力下断裂,没有任何可测量的塑性变形量.断裂面与应力方向呈45°角,在SEM的观察中断裂面光滑平整,没有发现任何特征形貌.

4.3 生物相容性

非晶合金由于其高强度,弹性极限大和优异的耐腐蚀性被认为是有前途的生物材料[47−50].但是,目前非晶合金的生物相容性还不能令人满意.而另一方面,已知一种材料的细胞反应明显受到植入材料的微结构、表面结构和化学组分的影响[51−53],因此,通过NMG可以控制材料的微结构以及表面结构的特点使NMG有了作为植入材料的能力.这种方法可以为设计具有更好的生物相容性的非晶合金材料提供新的可能性.为了研究NMG的纳米级微观结构对生物活性的影响,陈娜等在不同基底上采用磁控溅射法制备了Ti34Zr14Cu22Pd30NMG表面层.将在Ti34Zr14Cu22Pd30NMG的自由表面上成骨细胞的增殖与同组分熔融冷却非晶条带的自由表面上的成骨细胞的增殖进行比较[54,55](如图19所示).一天后,在两种材料的表面上观察到细胞增殖没有显著差异.然而,在七天后,与Ti34Zr14Cu22Pd30熔融冷却非晶条带的表面相比,NMG表面上的细胞密度比条带表面的密度高约15倍.

4.4 催化性能

有机硅烷醇通常被作为形成硅基聚合物材料的结构单元[56,57]以及金属催化耦合反应中的耦合剂.从环保的角度来看,通过用水的氧化过程去除硅烷的方法是极具吸引力的.从图20可以看出,磁控溅射法制备的Au52Ag5Pd2Cu25Si10Al6NMG通过水的氧化过程表现出比相应的熔融冷却非晶条带更高的去除硅烷的催化活性[4].在水中加热二甲基苯基硅烷时,Au52Ag5Pd2Cu25Si10Al6NMG催化反应的产率(在20°C下24 h后)是93%,在相同条件下Au52Ag5Pd2Cu25Si10Al6非晶条带催化产率极低.

图19 具有相同化学组成(Ti34Zr14Cu22Pd30)的NMG表面和熔融冷却非晶条带表面处的细胞增殖与生长时间的函数图,右侧的两个显微照片显示(在AFM图片的形式)生长七天后两种材料表面上的成骨细胞的密度(绿色),上方显微照片显示NMG表面上的成骨细胞[55]Fig.19.Cell proliferation at the surface of a NMG and at the surface of a melt-spun ribbon with the same chemical composition(Ti34Zr14Cu22Pd30)as a function of the time of growth.The two micrographs on the right side display(in the forMof AFMpictures)the density of osteoblasts(green color)on the surfaces of both materials after a growth time of 7 days.The upper micrograph shows the osteoplast population on the surface of the NMG.Adapted with permission froMRef.[55],copyright 2013 Beilstein-Institut.

图20 在20°C和1 atm下,Au52Ag5Pd2Cu25Si10Al6NMG和具有相同化学组成的熔融冷却非晶条带对二甲基苯基硅烷的催化氧化反应曲线[4]Fig.20.The curves of oxidation of dimethylphenylsilane at 20°C and 1 atm,if the oxidation reaction is catalyzed by a Au52Ag5Pd2Cu25Si10Al6NMG and a rapid quenched ribbon with the identical chemical composition.Adapted with permission froMRef.[4],copyright 2013 John Wiley&Sons,Inc.

5 多组分纳米结构非晶合金

前面讨论的都是基于单一组分的NMG,即NMG的高密度核心区域和低密度界面区域都具有相同的化学组分.但是,如果考虑将多种化学组分的纳米非晶颗粒均匀混合后,多组分NMG将会出现不同组分的高密度核心区域以及不同组分的低密度界面区域.这是熔融冷却法所无法获得的结构,必将极大地拓宽非晶合金的各种特性.陈娜等[58]研究了IGC法制备Fe90Sc10和Cu64Sc36两种纳米非晶颗粒混合后得到的NMG,如图21所示.TEM观察结果表明该双组分NMG具有典型的非晶结构.图21(d)—(f)分别是Cu,Fe,Sc的元素分布图,可以看到三种元素的分布非常均匀.在这里尤其值得注意的是Fe和Cu在晶态下是不混溶的.通过这种方法制备多组分NMG将可以获得一些新的材料,并且产生独特的性能.如图21(g)和图21(h)所示,通过制备不同比例的Fe90Sc10/Cu64Sc36双相NMG,可以实现对材料磁性的调控.到目前为止,还没有更多关于多组分NMG材料制备和性能的研究报道.然而,通过多组分NMG开发新材料并获得各种新的物理、化学特性将成为未来NMG的重要研究方向.

6 展 望

目前的各种研究报道和实验观察表明NMG具有不同于传统熔融冷却法制备的非晶合金的原子结构和电子结构,这也是为何NMG的性能不同于传统非晶合金的原因.正是由于NMG中的原子结构和电子结构可以调节,才使得其拥有了和晶体材料一样的性能调控能力.因此在晶体材料中适用的大量技术也可以使用到非晶体材料中来.根据晶体材料在大多数技术发展中的重要性,可以想象在未来,NMG的新特性可以应用于各种新技术的开发,人类将可能迎来一个全新的“非晶时代”[3−5].

感谢许多同事和合作者的帮助和不断的支持,特别是Albe教授和他的团队成员(TU Darmstadt),Brand R A,Chen N,Fang X J,Fischer A,Franke O,Ghafari M,Padmanabhan K A,Kruk R,Vainio U,Wenzel S和Witte R博士等.

[1]Lu L,Chen X,Huang X,Lu K 2009 Science 323 607

[2]Kelly A,Nicholson R B 1963 Prog.Mater.Sci.10 1

[3]Gleiter H,Schimmel T,Hahn H 2014 Nano Today 9 17

[4]Gleiter H 2016 Small 12 2225

[5]Gleiter H 2008 Acta Mater.56 5875

[6]Jing J,Kramer A,Birringer R,Gleiter H,Gonser U 1989 J.Non-Cryst.Solids 113 167

[7]Gleiter H 1991 J.Appl.Crystallogr.24 79

[8]Fang J X,Vainio U,Pu ffW,WuerschuMR,Wang X L,Wang D,Ghafari M,Jiang F,Sun J,Hahn H,Gleiter H 2012 Nano Lett.12 458

[9]Weissmueller J,Birringer R,Gleiter H 1993 Key Eng.Mater.77 161

[10]Chen N,Frank R,Asao N,Louzguine-Luzgin D V,Sharma P,Wang J Q,Xie G Q,Ishikawa Y,Hatakeyama N,Lin Y C,Esashi M,Yamamoto Y,Inoue A 2011 Acta Mater.59 6433

[11]Ivanisenko Y,Lojkowski W,Valiev R Z,Fecht H J 2003 Acta Mater.51 5555

[12]Iwahashi Y,Wang J,Horita Z,Nemoto M,Langdon T G 1996 Scripta Mater.35 143

[13]Saito Y,Tsuji N,Utsunomiya H,Sakai T,Hong R G 1998 Scripta Mater.39 1221

[14]Huang J Y,Zhu Y T,Jiang H,Lowe T C 2001 Acta Mater.49 1497

[15]Valiev R Z,Korznikov A V,Mulyukov R R 1993 Mater.Sci.Engineer.A 168 141

[16]Valiev R 2004 Nature Mater.3 511

[17]Estrin Y,Vinogradov A 2013 Acta Mater.61 782

[18]Horita Z,Furukawa M,Nemoto M,Barnes A J,Langdon T G 2000 Acta Mater.48 3633

[19]Liu J W,Cao Q P,Chen L Y,Wang X D,Jiang J Z 2010 Acta Mater.58 4827

[20]Xu Y,Shi B,Ma Z,Li J 2015 Mater.Sci.Eng.A 623 145

[21]Ritter Y,Sopu D,Gleiter H,Albe K 2011 Acta Mater.59 6588

[22]Sopu D,Albe K,Ritter Y,Gleiter H 2009 Appl.Phys.Lett.94 191911

[23]Witte R,Feng T,Fang J X,Fischer A,Ghafari M,Brand R A,Wang D,Hahn H,Gleiter H 2013 Appl.Phys.Lett.103 073106

[24]Wu schuMR,Badura-Gergen K,Ku merle E A,Grupp C,Schaefer H E 1996 Phys.Rev.B 54 849

[25]Campillo Robles J M,Ogando E,Plazaola F 2007 J.Phys.:Condens.Matter 19 176222

[26]Wu schuMR,Greiner W,Valiev R Z,Rapp M,Sigle W,Schneeweiss O,Schaefer H E 1991 Scr.Metall.Mater.25 2451

[27]Nagel C,Ratzke K,Schmidtke E,Wol ffJ,Geyer U,Faupel F 1998 Phys.Rev.B 57 10224

[28]Stoessner A,Ghafari M,Kilimanteov A,Gleiter H,Sakura Y,Itou M,Kohara S,Hahn H,Kamali S 2014 J.Appl.Phys.116 134305

[29]Turek I,Hafner J 1992 Phys.Rev.B 46 247

[30]Becker C,Hafner J 1994 Phys.Rev.B 50 3913

[31]Zukoeski E,Cooper MJ,Timms D N,Armstrong R,Itoh F,Sakurai H,Tanaka Y,Ito M,Kawata H,Bateson R 1994 J.Phys.Soc.Jpn.63 3838

[32]Sakurai Y,Tanak Y,Ohata T,Watanabe Y,Nanao S,Ushigami Y,Iwazumi T,Kawata H,Shiotani N 1994 J.Phys.:Condens.Matter 6 9469

[33]Sakai N 1992 Mater.Sci.ForuM105–110 431

[34]Franke O,Leisen D,Gleiter H,Hahn H 2014 J.Mater.Res.29 1210

[35]Ghafari M,Kohara S,Hahn H,Gleiter H,Feng T,Witte R,Kamali S 2012 Appl.Phys.Lett.100 133111

[36]Wang J Q,Chen N,Liu P,Wang Z,Louzguine-Luzgin D V,Chen MW,Pererepezko J H 2014 Acta Mater.79 30

[37]Getzla ffM2008 Fundamentals of Magnetism(Berlin:Springer)

[38]Wang W H 2012 Prog.Mater.Sci.57 487

[39]Vaidyanathan R,Dao M,Ravichandran G,Suresh S 2001 Acta Mater.49 3781

[40]Das J,Tang MB,KiMK B,Theissmann R,Baier F,Wang W H,Eckert J 2005 Phys.Rev.Lett.94 205501

[41]Sha Z D,Branicio P S,Pei Q X,Liu Z S,Lee H P,Tay T E,Wang T J 2015 Nanoscale 7 17404

[42]Adibi S,Sha Z D,Branicio P S,Joshi S P,Liu Z S,Zhang Y W 2013 Appl.Phys.Lett.103 211905

[43]Singha I,Narasimhana R,Zhang Y W 2014 Philosoph.Magazine Lett.94 678

[44]Yao L,Jin Z H 2015 Scripta Mater.106 46

[45]Adibi S,Branicio P S,Joshi S P 2015 Sci.Reports 5 15611

[46]Wang X L,Jiang F,Hahn H,Li J,Gleiter H,Sun J,Fang J X 2015 Scripta Mater.98 40

[47]Yu H J,Wang J Q,Shi X T,Louzguine-Luzgin D V,Wu H K,Perepezko J H 2013 Adv.Funct.Mater.23 4793

[48]Qiu C L,Chen Q,Liu L,Chan K C,Zhou J X,Chen P P,Zhang S M2006 Scripta Mater.55 605

[49]Liu L,Liu Z,Chan K C,Luo H H,Cai Q Z,Zhang S M2008 Scripta Mater.58 231

[50]Calin M,Gebert A,Ghinea A C,Gostin P F,Abdi S,Mickel C,Eckert J 2013 Mater.Sci.Engineer.C:Mater.Biol.Appl.33 875

[51]Price R L,Waid MC,Haberstroh K M,Webster T J 2003 Biomaterials 24 1877

[52]Shi X T,Chen C,Zhou J,Yu H,Li L,Wu H 2012 Adv.Funct.Mater.22 3799

[53]Huang J,Graeter S V,Corbellini F,Rinck S,Bock E,Kemkemer R,Kessler H,Ding J,Spatz J P 2009 Nano Lett.9 1111

[54]Chen N,Shi X,Witte R,Nakayama K S,Okamura A,Louzguine-Luzgin D V,Wu H,Takeuchi A,Hahn H,Esashi M,Gleiter H,Inoue A 2013 J.Mater.Chem.B 1 2568

[55]Gleiter H 2013 Beilstein J.Nanotechnol.4 517

[56]Nagendran S 2004 Chem.Rev.104 5847

[57]Murugavel R,Walawalkar MG,Dan M,Roesky MW,Rao C N R 2004 Acc.Chem.Res.37 763

[58]Chen N,Wang D,Feng T,Kruk R,Yao K F,Louzguine-Luzgin D V,Hahn H,Gleiter H 2015 Nanoscale 7 6607

PACS:61.43.Dq,81.07.–b,68.35.–pDOI:10.7498/aps.66.176110

*Project supported by the National Natural Science Foundation of China(Grant Nos.51571119,51520105001),the Natural Science Foundation of Jiangsu Province,China(Grant No.BK 2014021775),the Fundamental Research Funds for the Central Universities,China(Grant No.30916011106),the “Distinguished Professor” Plan of Jiangsu Province,China,the“Qinglan” Project,and the Natural Science Foundation of Germany(DFG).

†Corresponding author.E-mail:tao.feng@njust.edu.cn

Progress of nanostructured metallic glasses∗

Feng Tao1)†Horst Hahn1)2)Herbert Gleiter1)2)

1)(Herbert Gleiter Institute of Nanoscience,School of Materials Science and Engineering,Nanjing University of Science and Technology,Nanjing 210094,China)

2)(Institute of Nanotechnology,Karlsruhe Institute of Technology,Karlsruhe 76021,Germany)

1 June 2017;revised manuscript

24 July 2017)

Today’s technologies are primarily based on crystalline materials(metals,semiconductors,etc.),for their properties can be controlled by changing their chemical and/or defect microstructures.This is not possible in today’s glasses.The new features of nanostructured glasses consisting of nanometer-sized glassy regions connected by interfaces are that their properties may be controlled by changing their chemical and/or defect microstructures,and that their interfaces each have a new kind of non-crystalline structure.In this paper we mainly discuss the research progress of nanostructured metallic glasses,including their preparation methods,structure characteristics and new properties.By utilizing these new features,an era of new technologies based on non-crystalline materials(a “glass age”)can be opened up.

metallic glasses,interface,nanostructure,property modi fi cation

10.7498/aps.66.176110

∗国家自然科学基金(批准号:51571119,51520105001)、江苏省自然科学基金(批准号:BK2014021775)、中央高校基本科研业务费专项资金(批准号:30916011106)、江苏省“特聘教授”计划、“青蓝工程”计划和德国自然科学基金委(DFG)资助的课题.

†通信作者.E-mail:tao.feng@njust.edu.cn

©2017中国物理学会Chinese Physical Society

http://wulixb.iphy.ac.cn