煤制油费托合成产物烯烃分离工艺研究

李 俊

(山西潞安煤基清洁能源有限责任公司,山西 长治 046100)

煤制油费托合成产物烯烃分离工艺研究

李 俊

(山西潞安煤基清洁能源有限责任公司,山西 长治 046100)

高温费托合成工艺产品中不但有大量油品,而且有大量的α-烯烃产品。重点介绍了高温费托合成产物中α-烯烃分离工艺技术的研究,使烯烃产品进行有效的分离,同时降低运行成本,产生更大的经济效益。

费托产品;分离工艺;热源的选择

引 言

石油是当前世界所使用的最主要燃料,为经济和社会的发展提供强大动力。石油作为不可再生资源,面临着日趋枯竭的危机。从世界范围看,煤的储量远超过石油储量。将煤以高效洁净的工艺转化为液体油品,会有效地缓解油品供应的紧张状况。因此,通过煤炭间接液化技术——费托(F-T)合成生产液体油品日趋受到关注[1]。

现有煤炭间接液化技术主要以生产各种液体油品为目的,煤基合成油品经加工后得到优质的液体油品,产品中基本不含硫、氮及二烯烃等杂质,但其生产成本高于石油炼制生产的汽油和柴油,无法充分发挥煤基合成油的优势,经济合理性差。

高温费托合成过程主要产品为汽油、柴油和α-烯烃。对高温费托产品,开发出以油品、烯烃等化学品为目标产品的精细化工产品深加工技术,以化补油,增强费托合成的油品在市场上与石化行业油品的竞争力,对于缓解我国能源供应紧张局面、提高煤炭的清洁高效利用、减少对环境影响具有重要的意义[2]。

1 α-烯烃的应用

烯烃是石油化工行业非常重要的基础原料,在石油化工中占有重要的地位。而其中α-烯烃作为一种重要的有机原料和中间体产品,被广泛应用于聚乙烯共聚单体、表面活性剂、润滑油、增塑剂和精细化学品。

我国的α-烯烃生产方法主要以蜡裂解为主。其中,蜡裂解装置产品杂质较多,仅适合用于合成润滑油、烷基苯等。

费托合成产物中富含大量的烯烃,且基本不含硫、氮及二烯烃等,经精馏分离可得到各种富含α-烯烃的窄馏分组分,精制后可得到α-烯烃。

α-烯烃按其碳链长度有不同的应用。较低碳链α-烯烃,如C4(丁烯-1)、C6(己烯-1),用作HDPE和LLDPE生产用共聚单体;C8~C12可以聚合生产高品质的聚α-烯烃(PAO)四类润滑油;C12~C16用于生产洗涤剂;C14~C18用于生产AOS;C16~C18用于生产造纸上浆剂;大于C18的α-烯烃直接用于润滑剂和钻井液。α-烯烃还可用于生产其余多种精细化学品和功能化学品中间体,有制乳化剂、润滑油添加剂、防锈剂等用途。

因此,分离出高浓度的不同碳链长度的烯烃具有长足的意义和广阔的市场前景。

2 α-烯烃原料性质及产品规格

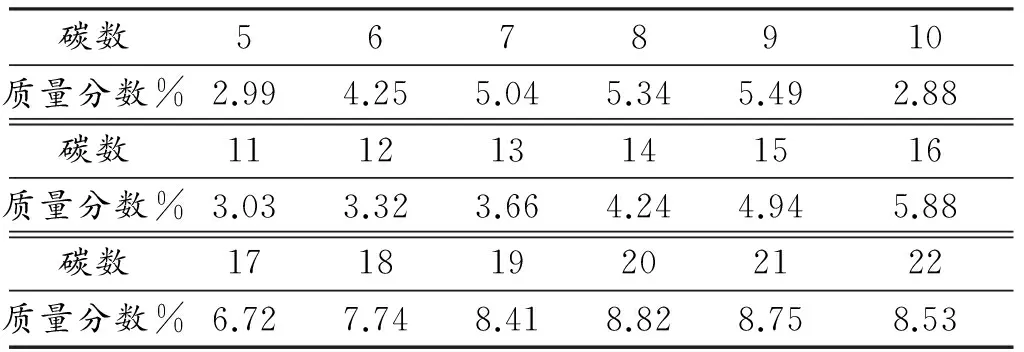

费托合成产物中的较轻组分主要碳数分布如表1。其中,α-烯烃质量分数约51%。

表1 碳数分布

通过精馏分离得到窄碳数分布的混合烃XT0、XT1、XT2及XT3(>C18)。主规格见表2。

3 α-烯烃精馏分离工艺的选择

3.1 分离塔序的选择

表2 产品规格

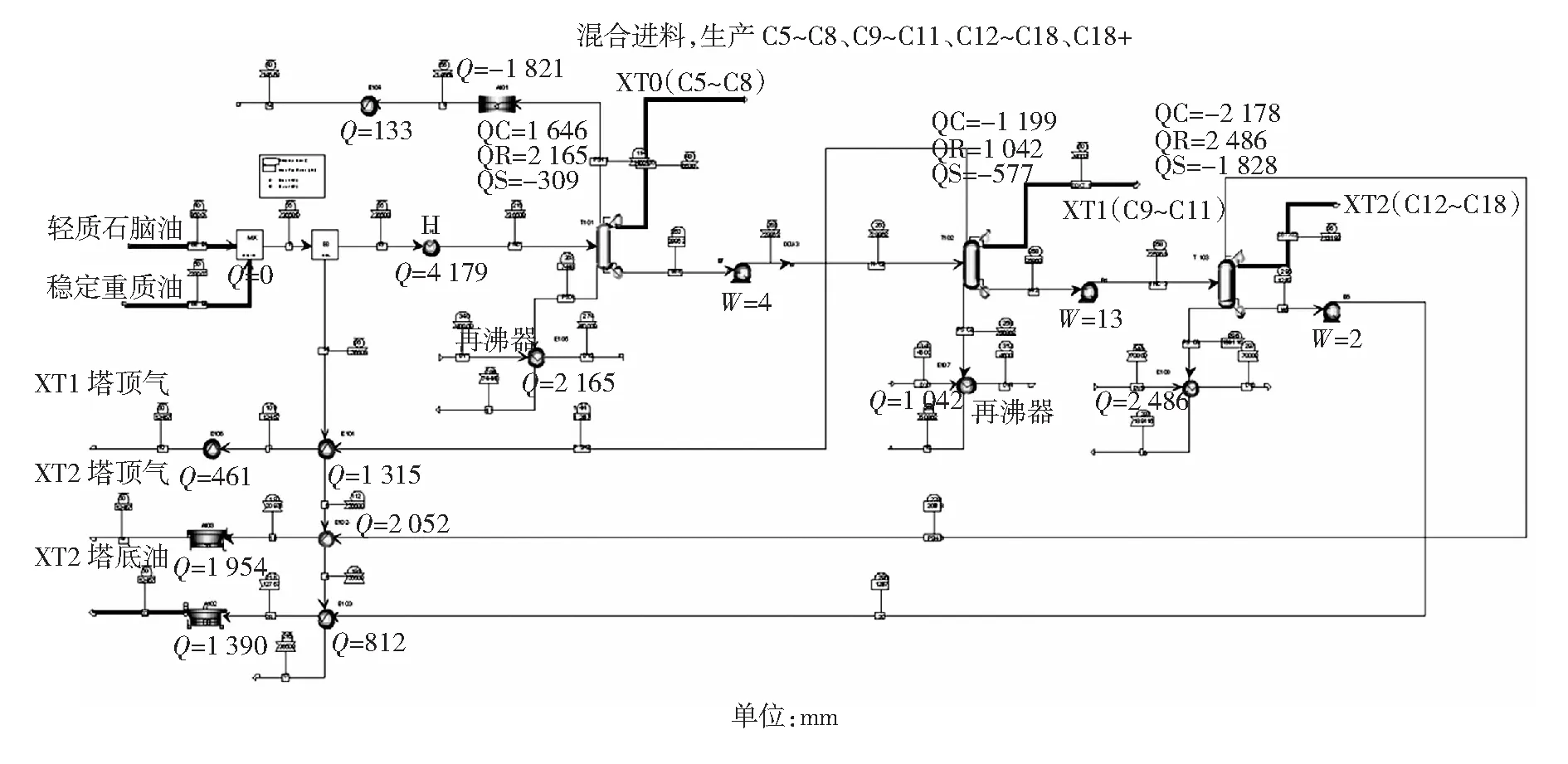

精馏分离得到多种产品,需要进行分离塔序选择。各种组分分离难度均差别不大,主要在依次分离及等摩尔分离2种塔序进行选择优化。2种分离塔序流程模拟见图1和第30页图2。

在进行工艺模拟、优化塔序选择过程中发现,若第1个塔先得到XT0及XT1混合油,塔底得到XT2及>C18混合油,虽存在重复蒸馏XT0产品现象,但可以利用最后一个塔的>C18产品的热源,作为XT0及XT1分离的热源。经模拟计算,虽换热器有所增加,但能耗减少显著,见表3。

图1 依次分离塔序流程模拟

项目依次分离塔序等摩尔分离塔序使用地点热负荷/kW热负荷/kWT101再沸21642177T102再沸(仅开工)1042758T103再沸24862509小计(未含开工量)56924686

比较2种流程,等摩尔分离塔序比依次分离塔序节约能耗约5 692 kW-4 686 kW=1 006 kW,折蒸汽约1.7 t/h。蒸汽价格按照120元/t,则年可节约运行成本约1.7×120×0.8=163万元/a。选择等摩尔分离塔序是比较合适的。

3.2 操作压力的选择

原料碳数分布在C5~C22,馏程范围63.5 ℃~367 ℃,终馏点已达367 ℃。第一塔塔顶得到XT0+XT1的混合油,若采用常压操作,再沸温度将达到340 ℃,需要采用高品质热源作为塔底重沸(加热炉);同样,第三塔分离得到XT2产品及>C18产品,也需要采用高品质热源作为塔底重沸(加热炉)。因此,若按常压操作,则需要设2台加热炉供两塔底重沸,经济上不划算。而且,塔底温度过高,将显著增加结焦的可能性。

鉴于此,第一塔及第三塔将采用减压操作,并且采用压降相对较小的填料塔。减压操作各组分间的相对挥发度更高,更有利于分离,减少能耗。

3.3 加热方式的选择

1) 热源的选择

第一塔底重沸温度均在255 ℃以上,第三塔塔底重沸温度接近300 ℃,再沸温度仍较高。目前,厂区可以提供的高压蒸汽规格为9.8 MPaG、520 ℃、饱和温度310 ℃。若采用高压蒸汽作为热源,压力过高,设备成本过高(系统管廊、再沸器等),同时也是潜在的危险源。

而若直接采用加热炉作为塔底油的再沸热源,2套装置共计9个塔,将存在需要设置9个加热炉的问题,从安全、占地、节能等角度考虑都是不适宜的。

鉴于以上原因,拟采用导热油作为本项目的热源。由于2套装置为联合布置,因此共设有一台导热油炉。其中,导热油的循环温度为300 ℃~340 ℃。

图2 等摩尔分离塔序流程模拟

2) 导热油的加热方式

本项目采用的导热油温度较高,采用蒸汽加热导热油是不适宜的。

主要原因如下:1) 厂区提供的高压蒸汽规格为9.8 MPaG、饱和温度310 ℃,不足以作为导热油的热源。2) 即使能够提供更高品位的蒸汽作为导热油的加热方式,但由于导热油的循环量比较大,因此需要很大的换热器,且设备材质需用不锈钢,这无疑大大增加了设备投资。3) 用蒸汽作为导热油的加热方式也很少见,中间多增加一个蒸汽热量至导热油的环节,能耗损失加大。

因此,蒸汽加热方是不可行的,也不经济。

燃气加热导热油和电加热导热油的运行成本比较如下:

2套装置总热负荷为4.686 MW。

若用燃气加热导热油,燃气用量标准状态674 m3/h,单价2.65元/m3,总费用674×2.65=1 786.1元/h;

若用电加热导热油,电耗量4 686/0.95=4 933(kW·h)/h(取95%传热效率),单价1元/(kW·h),总费用4 933×1=4 933元/h。

从以上分析可知,燃气加热导热油成本低、经济合理。

因此,选择采用燃料气加热导热油,导热油再作为各再沸器的热源。

4 结论

1) 根据原料的组成及分离要求,采用等摩尔分离流程,能降低烯烃分离能耗约1 006 kW,节约企业年运行成本约163万,效益显著。

2) 采用多塔负压操作,提高待分离组分的相对挥发度,减少运行能耗。采用导热油炉作为塔器再沸热源,节约加热炉投资,同时减小高碳数组分结焦的可能性,有利于企业长周期稳定运行。

[1] 孙启文,以油品、烯烃和化学品为目标产品的高温费托合成煤液化技术[C].北京:2010中国国际煤化工发展论坛,2010.

[2] 郭琳,李文英,张宗森,等.高、低温费托合成联产中烯烃的加工利用[J].太原理工大学学报,2012,43(3):309-313.

Study on separation process of coal-to-oil Fischer Tropsch synthesis of olefins

LI Jun

(Shanxi Lu’an Coal-based Clean Energy Co., Ltd., Changzhi Shanxi 046100, China)

High-temperature Fischer Tropsch synthesis products not only have a lot of oil, but also have a large number of α-olefin products. This paper focuses on α-olefin separation process technology of high-temperature Fischer Tropsch synthesis products, so as to effectively separate olefin products, and gain greater economic benefits by reducing operating costs.

Fischer Tropsch products; separation process; heat source selection

2017-03-26

李 俊,男,1984年出生,2008年毕业于东北林业大学,助理工程师,本科,主要研究方向:煤化工。

10.16525/j.cnki.cn14-1109/tq.2017.04.09

TQ529

A

1004-7050(2017)04-0028-03

综述与论坛