三维网状Cf/NiTi/HA复合材料的制备及力学性能研究

陈炳旭,于景媛,裴立红

三维网状Cf/NiTi/HA复合材料的制备及力学性能研究

陈炳旭1,于景媛1,裴立红2

(1. 辽宁工业大学材料科学与工程学院,辽宁锦州 121001; 2. 辽宁工业大学医院,辽宁锦州 121001)

采用离心注浆成型工艺制备了三维网状碳纤维/NiTi/HA复合材料。研究了NiTi/HA浆料的分散性以及离心后复合材料生坯密度均匀性,测试了HA复合材料的力学性能,观察了碳纤维表面以及复合材料断口的微观形貌。研究结果表明:当固相含量为55 wt%,NiTi含量为5 wt%时,NiTi/HA浆料的粘度为235 mp·s,具有良好的分散性,该浆料在3 500 r/min的速度下离心所得的生坯密度梯度较小,没有明显的物质分离现象。经1 100 ℃ 烧结2 h后,三维网状碳纤维/NiTi/HA复合材料的抗弯强度和断裂韧性分别为108.4 MPa和1.96 MPa.m1/2,比基体提高234.5 %和157.8%。这表明新型HA复合材料具有更佳的力学性能。

离心注浆成型;三维网状碳纤维;纳米NiTi颗粒;HA复合材料

羟基磷灰石(HA)不但具有良好的生物相容性和骨传导性,也是修复和替换活性硬组织的关键材料之一[1-2]。随着全球老龄化趋势的日益发展以及骨创伤事故的频繁发生,人们对人造齿、人造骨的需求越来越大。单一的HA材料具有强度低、断裂韧性差的缺点,不能满足承重骨的使用要求[3-5]。为了扩大HA在生物医用领域的应用范围,通常在HA基体加入第二相进行复合处理。

本文采用粉末冶金技术,将三维网状碳纤维和纳米NiTi添加到HA基体中,制备三维网状碳纤维/NiTi/HA复合材料,其中三维网状碳纤维具有层间剪切强度高、不易分层、高的损伤容限和断裂韧性等优点[6],可以用来增强、增韧HA材料;纳米NiTi颗粒可以利用纳米颗粒本身的特性以及NiTi合金所独特的马氏体相变来提高HA复合材料的强度和断裂韧性。本文研究了碳纤维的改性工艺以及NiTi/HA浆料的分散性,观察离心成型工艺参数对HA复合材料生坯密度均匀性的影响。测量了三维网状碳纤维/NiTi/HA复合材料的力学性能,并观察复合材料断口的显微组织。

1 实验材料与方法

本实验采用的材料有:nano-HA粉末(60 nm,南京埃普纳米材料有限公司);3D网状碳纤维(3K,大连新科碳纤维有限公司);纳米NiTi颗粒(100 nm,徐州宏武纳米材料有限公司);五氧化二磷;硝酸钙;无水乙醇等。实验过程如下:首先将三维网状碳纤维进行低温氧化预处理,然后利用Ca(NO3)2和P2O5醇溶液反应制备HA溶胶,之后将预氧化的碳纤维浸入溶胶中提拉HA膜层备用。将纳米HA和NiTi颗粒分散到去离子水中,调节溶液的pH为10,然后加入一定量的分散剂六偏磷酸钠,用氧化铝球球磨4 h制备成稳定均匀的HA浆料。其中浆料的固相含量分别为40、45、50、55、60 wt%,NiTi含量分别为1、3、5、7 wt%。将改性后三维网状碳纤维放入离心桶内,然后将不同固相含量的浆料注入三维网状碳纤模板的孔隙中,以不同的离心转数2 000、2 500、3 000、3 500 r/min离心成型,离心时间为20 min,待生坯脱模后于室温下干燥24 h,然后将干燥的试样(10×40 mm2)从底部到顶部依次切割成3部分,用作生坯密度的测量,进而确定最佳的离心工艺参数。将完整的生坯放置在管式炉内氩气保护烧结成型,烧结温度为1 100 ℃,烧结时间2 h。用扫描电镜观察改性前后碳纤维的表观形貌以及复合材料断口的微观形貌,采用阿基米德排水法测量HA复合材料的生坯密度,利用万能试验机测定HA复合材料的抗弯强度,跨距为 30 mm,加载速度为 1 mm/min;用压痕法测定HA复合材料的断裂韧度。

2 实验结果与分析

2.1 改性前后碳纤维形貌分析

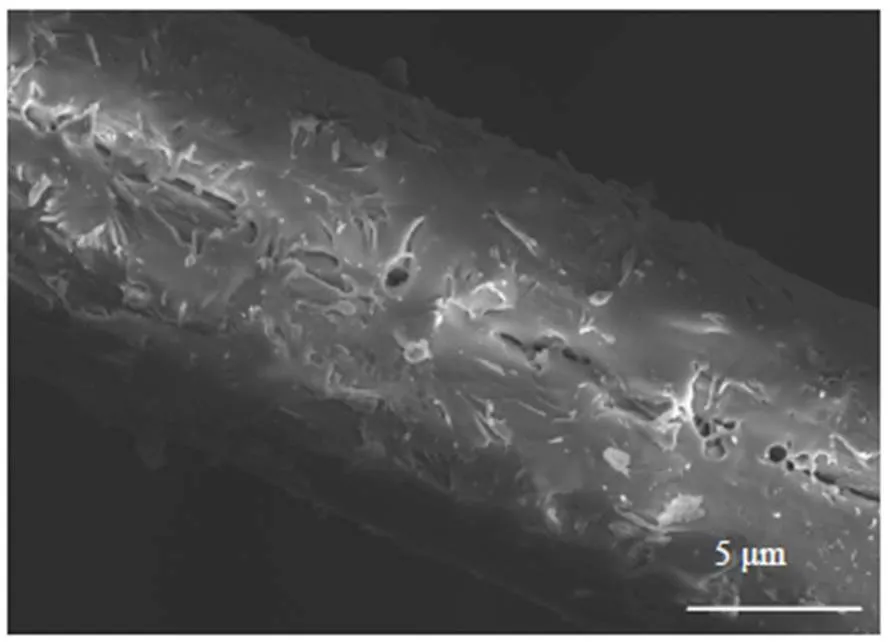

图1是三维网状碳纤维单根碳纤维表面微观形貌照片。从图1可以看到,碳纤维表面比较光滑,其中一些较浅的沟槽来自于机加工。

图1 未改性的碳纤维显微照片(SEM)

图2是经预处理(400 ℃氧化30 min)的碳纤维在HA溶胶中反复提拉后的表观形貌照片(SEM)。

图2 复合改性后的碳纤维显微照片(SEM)

从图2可以看到碳纤维表面包覆一层均匀的膜层。这是因为经过低温氧化预处理的碳纤维表面会被氧化烧蚀形成大量的凹槽,这些凹槽不但在提拉过程中能吸附大量的HA溶胶,而且可以加强碳纤维与HA溶胶之间的机械绞合,使碳纤维与表面HA膜层之间具有较好的结合性能。

2.2 固相含量和NiTi含量对浆料粘度的影响

图3是不同固相含量的NiTi/HA浆料(NiTi含量为5 wt%)的粘度变化曲线。由图3可见,最初随着浆料固相含量的增加,浆料的粘度增加缓慢。当浆料固相含量超过55 wt%时,NiTi/HA浆料的粘度急剧增加,达到657.3 mpa·s。NiTi/HA浆料在宏观上表现为流动性迅速降低。其原因如下:NiTi/HA浆料的固相含量越大,水溶液中HA和NiTi颗粒数目越多,颗粒吸附水量增加,自由水量减少,同时由于颗粒数目众多,HA颗粒间、NiTi颗粒间以及HA和NiTi颗粒之间的距离缩短,颗粒之间的范德华力增加,不同颗粒彼此接触的几率扩大,当固相含量超过55wt%后,HA颗粒和NiTi颗粒之间更容易发生团聚和絮凝,从而阻碍NiTi/HA浆料的层间运动,降低浆料的流动性和稳定性。

图3 不同固相含量NiTi/HA浆料的粘度曲线

图4是不同NiTi含量的NiTi/HA复相陶瓷浆料粘度(固相含量为55 wt%)。从图4中可以看出,当NiTi含量从1 wt%增至7 wt%时,NiTi/HA复相陶瓷浆料的粘度值从376 mpa·s降至195 mpa·s。这是因为浆料内NiTi含量较多时,HA含量较少,相对于NiTi颗粒,HA颗粒更易于吸附浆料中的自由水导致浆料粘度上升,因此HA含量降低后复相浆料更容易分散,浆料粘度降低,流动性变好,稳定性升高。

2.3 离心加速度和浆料固相含量对HA复合材料生坯密度均匀性影响

表1是不同离心转数下三维网状碳纤维/NiTi/HA复合材料的生坯密度(其中NiTi/HA复相浆料固相含量为40 wt%)。在表1中可以卡到,随着离心转数的增加,复合材料各部位的生坯密度均增加,且离心转数越大,同一试样顶部和底部的生坯密度差异越大。当离心转数较高时,浆料内部的NiTi颗粒和纳米HA颗粒所受到的离心力较大,在高的离心力的作用下,浆料内的NiTi颗粒和HA颗粒脱离浆料后被压缩成紧密堆积,孔隙减少,所以生坯整体密度增加。但是由于HA的密度为3.16 g/cm3,而NiTi的密度为6.4 g/cm3,后者的密度大于前者的密度,所以在相同离心转数的作用下,后者所受到的离心力更大,NiTi颗粒沉降速度也较快,NiTi更容易聚集在试样的底部,因此底部的生坯密度较顶部大。在离心转数越大的情况下,NiTi颗粒的沉降速度更优于HA颗粒的沉降速度,更易于聚集在试样底部,导致试样的顶部和底部的生坯密度差异越明显。

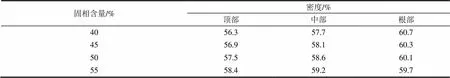

表1 不同离心转数下生坯顶、中、根部密度

表2是固相含量为40~55 wt%的NiTi/HA浆料在3 500 r/min转速下离心所得试样各个部位生坯密度。在表2中可以看到,低固相含量浆料离心所得试样从顶部到底部生坯密度明显增加,而对于55 wt%固相含量浆料离心所得试样各个部分生坯密度差异不大。这是因为低固相含量的浆料中,浆料的粘度较小,HA颗粒以及HA颗粒和NiTi颗粒之间的相互束缚力较小,因此在高离心转数作用下,密度较高的NiTi粒子受离心力作用较大,容易优先沉降,导致底部生坯密度增加。而对于55 wt%高固相含量的NiTi/HA浆料,浆料内各种粒子之间的相互束缚作用比较大,即使在较大离心力的作用下,HA和NiTi颗粒之间也不容易挣脱彼此的束缚优先沉降,而是HA和NiTi颗粒近乎整体沉降,因此HA复合材料生坯中不容易出现太明显的密度梯度分布现象,HA和NiTi颗粒的物质分离现象被抑制。

表2 不同固相含量下生坯顶、中、根部密度

2.4 烧结温度对三维网状碳纤维/NiTi/HA复合材料烧结性能的影响

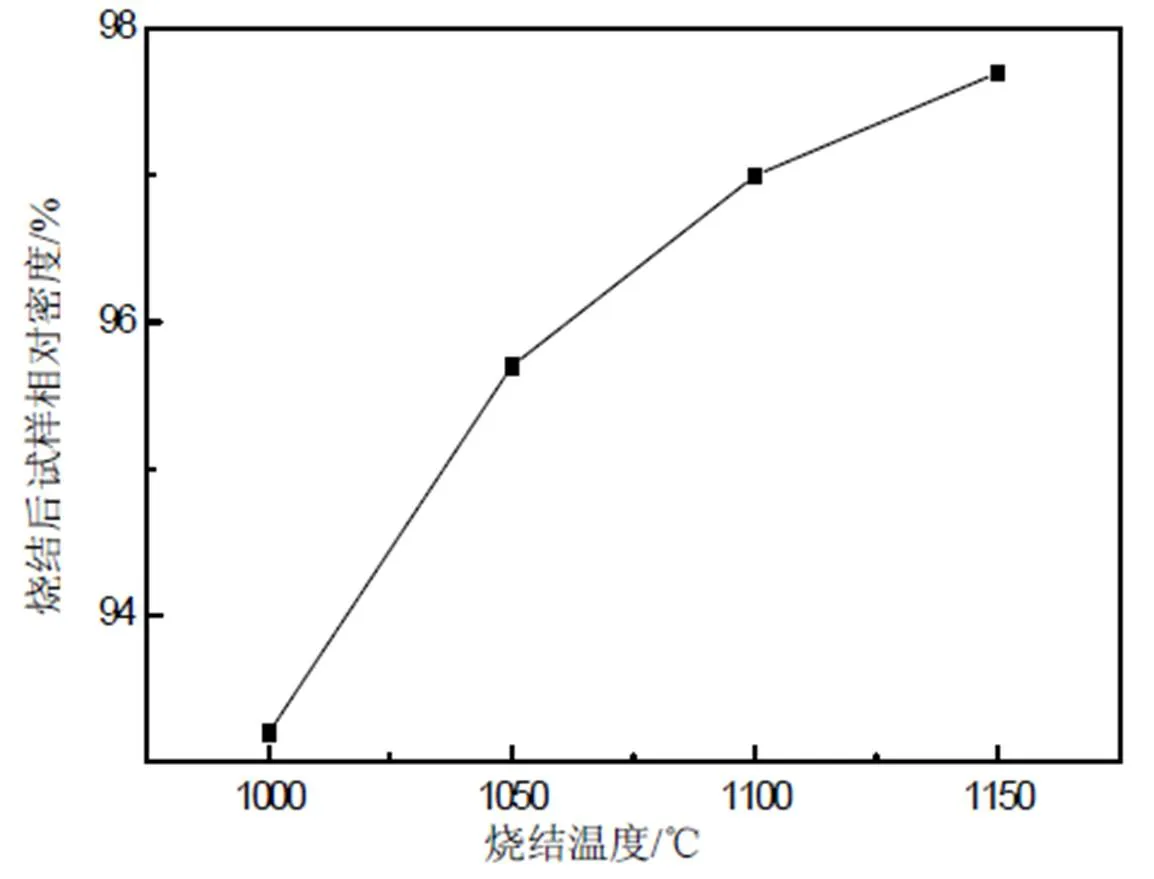

图5为不同烧结温度下三维网状碳纤维/NiTi/HA复合材料的烧结密度。由图5可以观察到随着烧结温度的提高,试样的烧结密度从93.2 %增加到97.0 %。这是因为随着烧结温度的增加,HA颗粒之间的扩散反应加剧,HA颗粒之间形成较大的烧结颈,生坯之间的孔隙进一步被烧结致密,因为烧结产物的致密度提高。但是当三维网状碳纤维/NiTi/HA陶瓷的烧结温度超过1100 ℃时,试样出现明显的收缩。HA基体与网状碳纤维之间出现了细小的裂纹,因此本实验最终选择的烧结温度为1 100 ℃。

图5 不同烧结温度下三维网状碳纤维/纳米NiTi/HA复合材料的烧结密度

2.5 显微组织观察

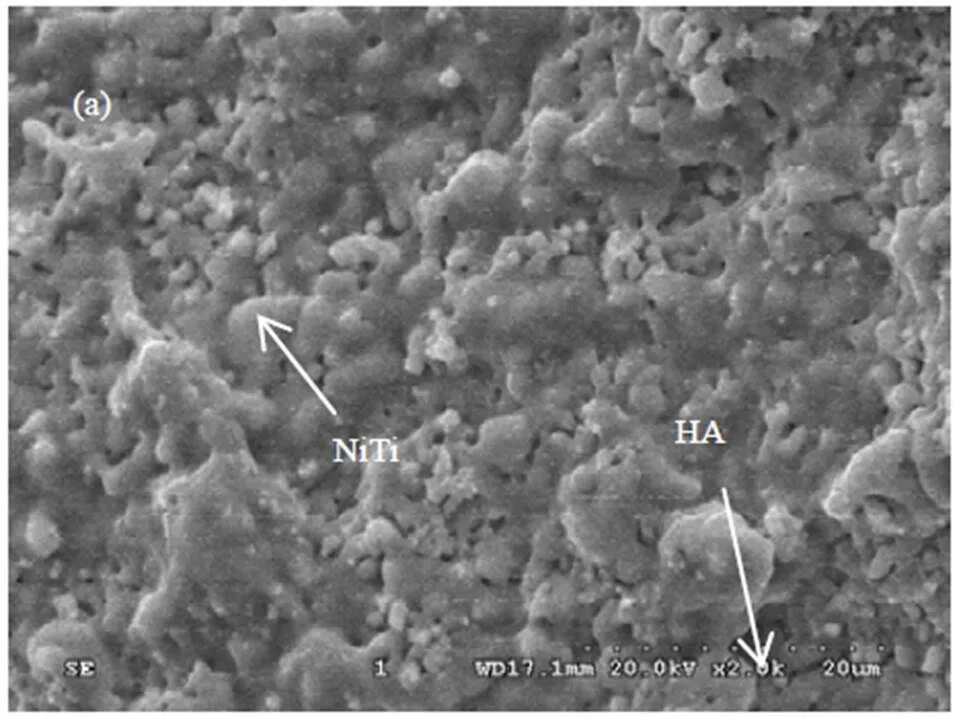

图6为离心成型法所制备的三维网状碳纤维/NiTi/HA复合材料中HA基体的微观形貌照片。在图6中可以清晰的看出灰色部分为HA基体,白色亮点为NiTi颗粒,其中NiTi颗粒均匀地分布在试样顶部和顶部,没有观察到HA颗粒聚集顶部,NiTi颗粒聚集于底部的明显的物质分离现象,这也从另外一方面说明固相含量为55 wt%NiTi/HA浆料离心过程中的物质分离现象被抑制。图7是HA复合材料中HA基体的能谱分析。在图7中可以看到,基体主要由Ca、O、P、Ni、Ti五种元素组成,这说明三维网状碳纤维/纳米NiTi/HA复合材料中碳纤维网格之间的HA基体主要是HA和NiTi两相组成。

(a) 试样顶部

(b) 试样底部

图6 离心成型三维网状碳纤维/纳米NiTi/HA复合材料中HA基体微观形貌照片(SEM)

图7 复合材料中HA基体的能谱分析

2.6 三维网状碳纤维/NiTi/HA陶瓷的弯曲性能以及增韧机理分析

表3是不同HA复合材料样品的抗弯强度和断裂韧性。其中,未添加碳纤维样品的抗弯强度为32.4 MPa,断裂韧性为0.76 MPa.m1/2。而与三维网状碳纤维复合后,复合陶瓷样品的抗弯强度增加到81.5 MPa。断裂韧性为1.72 MPa·m1/2,抗弯强度提高了151.5 %,断裂韧性提高了126.3%。当加入纳米NiTi颗粒后,三维网状碳纤维/NiTi/HA复合材料的抗弯强度和断裂韧性先增加而后降低,在NiTi含量为5 wt%时达到最大值,分别为108.4 MPa和1.96 MPa·m1/2。比基体提高234.5 %和157.8%,比三维网状碳纤维/HA复合材料提高33 %和13.9%。

表3 不同HA复合材料样品的抗弯强度

三维网状碳纤维/NiTi/HA复合材料力学性能的提高主要归因于改性网状碳纤维和纳米NiTi颗粒的增韧增强作用。

图8是三维网状碳纤维/NiTi/HA试样断口扫描电镜照片。由图8可见,断口处有明显的纤维脱粘、摩擦、拔出和断裂痕迹,此时碳纤维将消耗脱粘功、摩擦功,拔出功,以及表面扩展功等能量,这些能量有效阻止裂纹的扩展,提高试样的抗弯强度和断裂韧性。此外,本实验中所用的碳纤维不是常用的短切碳纤维,长碳纤维束被编制成一个三维整体,纤维之间在复合改性过程中表面沉积了HA膜层,烧结后一束碳纤维彼此之间通过表面的HA膜层被烧结在一起,同时该膜层也加强了碳纤维和HA基体之间的界面结合能力。在外加载荷作用下,经线方向或纬线方向的碳纤维不是单根受力,而是若干根碳纤维共同承担载荷,同时由于碳纤维被编制成一个三维整体,在受力时可以完成载荷在碳纤维间的传递,因此单根碳纤维所承担的载荷降低,不容易断裂和拔出,所以提高HA基体的强度和韧性。

图8 HA复合材料弯曲断口的微观形貌照片

纳米NiTi颗粒的增强增韧机理如下:纳米NiTi颗粒粒径较小,比表面积较大,离心成型后,在HA基体中均匀弥散分布,当试样承受外力时,纳米NiTi颗粒可以与HA基体共同承担载荷。当HA基体中产生微裂纹后,弥散分布的NiTi颗粒可以钝化裂纹使裂纹扩展受阻,最终终止裂缝。此外,纳米NiTi颗粒在外力作用下可以自发地产生马氏体相变,使周围的HA基体出现些许的微裂纹,从而自效地抑制了主裂纹的扩展,进而提高了三维网状碳纤维/NiTi/HA试样的断裂韧性。但是如果HA基体中的纳米NiTi颗粒过多也会导致力学性能的降低,这是因为纳米HA和NiTi颗粒之间的相互烧结性能较差,彼此之间无扩散和界面反应,纳米NiTi颗粒增多,会导致烧结产物致密度降低,孔隙度增加,进而降低烧结产物力学性能。

本研究所制备的三维网状碳纤维/NiTi/HA复合材料的抗弯强度满足人体骨抗弯强度50~80 MPa的需求,是一种有前景的人体骨替代材料。

3 结论

(1)通过低温氧化结合提拉HA膜层的方法可以在三维网状碳纤维表面可形成一层均匀的与碳纤维结合紧密的HA膜层。

(2)随着浆料固相含量的增加,NiTi/HA浆料的粘度增加;随着NiTi含量的增加NiTi/HA浆料的粘度降低,当浆料固相含量为55 wt%,NiTi含量为5 wt%时,NiTi/HA浆料的粘度为235 mp·s,复相浆料具有良好的分散性。

(3)离心转数和NiTi/HA浆料的固相含量均影响离心后三维网状碳纤维/NiTi/HA复合材料生坯密度的均匀性。低固相含量的浆料,随着离心转数的增加,生坯顶部和底部的物质分离现象加剧,但是当浆料的固相含量增加到55 wt%时,离心成型所得复合材料生坯各部分密度差异不大,HA和NiTi颗粒的物质分离现象被抑制。

(4)随着纳米NiTi颗粒含量的增加,三维网状碳纤维/NiTi/HA复合材料的抗弯强度先增加而后降低,在NiTi含量为5 wt%时达到最大,为108.4 MPa和1.96MPa.m1/2。比纯HA基体提高234.5 %和157.8%,这表明三维网状碳纤维/NiTi/HA复合材料具有较好的力学性能。

[1] Zhou H, Lee J. Nanoscale hydroxyapatite particles for bone tissue engineering[J]. Acta Biomaterialia, 2011, 7(7): 2769-2781.

[2] Liu DM, Troczynski T, Tseng WJ. Water-based sol-gelsynthesis of hydroxyapatite: process Development[J]. Biomaterials, 2001, 22(13): 1721-1730.

[3] Guo Xiaodong. Bone tissue engineering: research progress of techniques to bone defect repair[J]. Biomedical engineering foreign medical sciences, 2004, 27(5): 270-274.

[4] 王继浩. 纳米羟基磷灰石粉体及其生物陶瓷的制备与表征[D]. 济南: 山东理工大学, 2012.

[5] Hutmacher D W. Scaffolds in tissue engineering bone and cartilage[J]. Biomaterials, 2000, 21(24): 2529-2543.

[6] 宋焕成, 赵时熙. 聚合物基复合材料[M]. 北京: 国防工业出版社, 1990.

责任编校:刘亚兵

Study of Preparation and Mechanical Properties on 3D Network Cf/NiTi/HA Composites

CHEN Bing-xu1, YU Jing-yuan1, PEI Li-hong2

(1. School ofMaterials Science & Engineering, Liaoning University of Technology, Jinzhou 121001, China;2. Hospital of Liaoning University of Technology, Jinzhou 121001, China,)

3D network carbon fiber/NiTi/HA composites were prepared by centrifugal slip casting technology. The dispersion of NiTi/HA slurries was studied and the green density uniformity of HA composites was analyzed. The mechanical properties of 3D network carbon fibers/NiTi/HA composites were measured. The micro-morphology of the carbon fibers and fracture surface of 3D network carbon fibers/NiTi/HA composites was observed. The results show that the viscosity of the NiTi/HA slurries is 235 mp·s with the solid content of the slurry of 55 wt% and NiTi content of 5 wt%. The NiTi/HA slurries have good dispersion and the HA composites have uniform green density after centrifuged at 3500 r/min. The bending strength and fracture toughness of 3D network carbon fiber/NiTi/HA composites are 108.4 MPa and 1.96 MPa.m1/2, which are 234.5 % and 157.8% higher than those of HA matrix. So the new HA composites have better mechanical properties.

centrifugal slip casting; 3D network carbon fiber; nano-NiTi particle; HA composites

10.15916/j.issn1674-3261.2017.04.009

TB332

A

1674-3261(2017)04-0250-05

2017-04-02

辽宁省自然科学基金-辽宁工业大学联合基金(201602378)

陈炳旭(1995-),男,吉林扶余人,本科生。于景媛(1979-),女,辽宁铁岭人,副教授,博士。