密集烤烟房热负荷分布规律研究

姚 曜 祝 健

密集烤烟房热负荷分布规律研究

姚 曜 祝 健

(合肥工业大学土木与水利工程学院 合肥 230009)

分析密集烤烟房热负荷的组成,以烤房整体为对象分析其传热传质过程,建立合理的烤烟房能耗模型,探究烤烟房负荷分布规律。以云烟97品种为例,计算其烟叶烘烤过程的逐时负荷。研究结果表明:烤烟房负荷分布规律主要受烟叶失水速率影响,与排湿负荷分布规律类似;最大热负荷出现在定色期后期;烤房的围护结构负荷随着时间的增长而增大,总量约占烤烟房热负荷总量的15%。

烤烟房;负荷计算;围护结构负荷;排湿负荷;分布

0 引言

我国是烟草大国,燃煤烘烤是我国各烟区长期以来广泛采用的烤烟方式。燃煤烘烤无效能耗过大,既污染环境,又不经济。因此,热泵烤烟成为烤烟节能的新途径。近年来,空气源热泵技术开始广泛应用于密集烤房烟叶烘烤,替代传统燃煤烤房。空气源热泵装置节约占用建筑面积,无需冷却塔、冷却水泵等管路系统,使用方便[1]。烤烟房热负荷的计算是热泵烘烤设备选型的依据,烤烟房负荷分布规律的预测为系统的设计、节能运行及烟叶烘烤质量都有很大的影响。因此,针对密集烘烤烤烟房负荷的计算和分析非常必要且具有现实意义。

1 烟叶烘烤的特点

烟叶烘烤采用现收现烤,一般在每年的7~9月,烘烤季节气温高,烘烤时间短,一个完整的烘烤周期约为6~8天,整个烘烤时间因烟叶的品种、质量及其烘烤特性存在差异。

为保证烟叶的色泽、有效成分含量等,在烤烟各阶段烤房的室内热湿环境均有严格的要求,现一般采用三段式烘烤工艺。整个烘烤过程分为变黄期、定色期和干筋期三个阶段。变黄期烤烟房内温度低(36~42℃),排湿量大;定色期温度相对较高(42~54℃),排湿量最大;干筋期温度最高(65~68℃),排湿量非常小[2,3]。整个烘烤阶段通过对烘烤环境温度、湿度、时间的调控,依据烟叶外观颜色和水分变化判断叶内物质变化,达到将烟叶烤黄、烤干、烤香的目的。

2 烤烟房负荷的确定

2.1 烤烟房热负荷计算模型的建立

烤烟房的负荷主要由外围护结构产生的热负荷和烟叶脱水产生的排湿负荷两部分组成。外围护结构的热负荷可按常规围护结构热损失公式计算,因此烤烟房负荷确定的关键在于合理的确定烟叶脱水产生的热负荷。

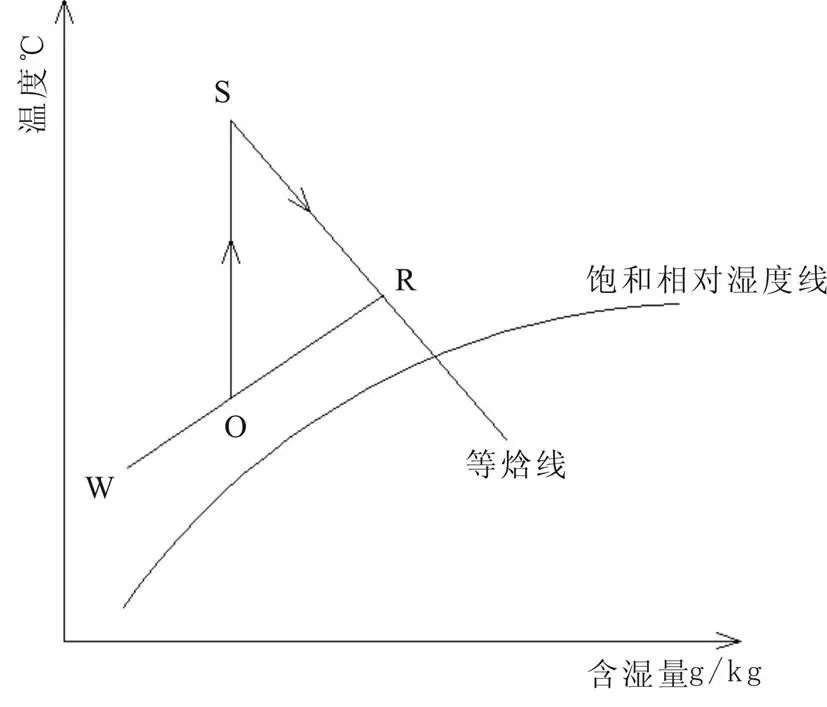

烟叶烘烤是一个复杂的传热、传质过程,同时伴随着复杂的物理、化学变化。烟叶烘烤过程中热泵系统将热量传给烤房内的空气,烟叶从空气中吸收热量使水分蒸发到空气中,再由流动的热空气吸湿带走。建立合理的烤烟房能耗模型,是确定烤烟房的负荷的关键。在诸多热泵干燥系统的理论分析中,通常将干燥室内空气和物料的热湿交换过程看作等焓吸湿过程。空气供给物料中水分蒸发的热量又被蒸发出来的水蒸气带回到空气中,即水分蒸发前后空气的焓值基本不变[4],空气状态变化如图1所示。图中,W为室外新风状态点,R为与烟叶热湿交换后的空气状态点,O为冷凝器进口空气状态点,S为冷凝器出口空气状态点,即送风状态点。

图1 烘烤过程空气状态变化

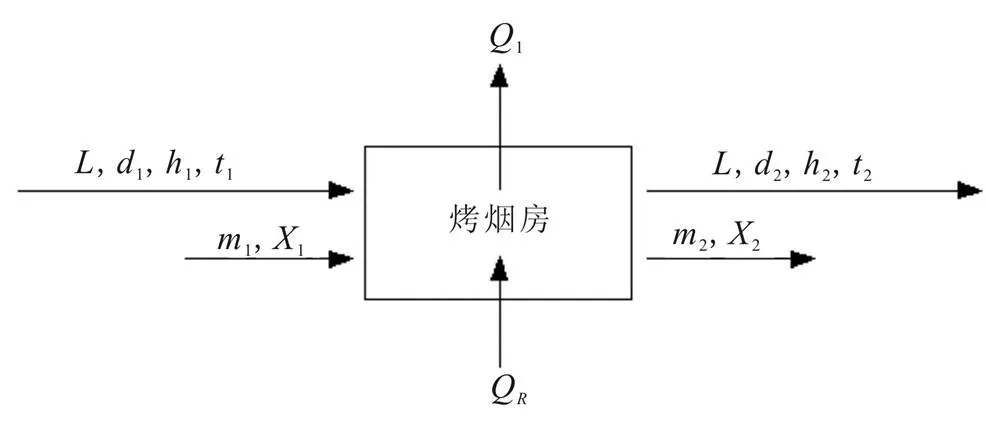

烘烤过程中,烟叶发生一系列的生理生化变化,产生对香气有利的化学成分,这部分反应热难以计算。因此,可将烤烟房内的烟叶、空气看作一个整体,以烤房围护结构为边界,通过烤烟房与外界环境的热量和质量平衡计算,得出烟叶烘烤过程中的热负荷。烟叶烘烤过程简化的传热传质过程如图2所示。

图2 烘烤过程传热传质简化模型

图中为进入和排出烤烟房的湿空气的质量流量,kg/h;1,2分别为进入烤烟房的新风和排出烤烟房的湿空气的含湿量,g/kg;1,2分别为进入烤烟房的新风和排出烤烟房的湿空气的焓值,kJ/kg;1,2分别为进入烤烟房的新风和排出烤烟房的湿空气的温度,℃;1,2为烘烤前鲜烟叶和烘烤后干烟叶的质量;1,2为烘烤前鲜烟叶和烘烤后干烟叶的含水量;1为烤烟房围护结构热损失,kW;Q为热泵机组的制热量,kW。

2.2 烤烟房热负荷的计算

2.2.1 烘烤工艺

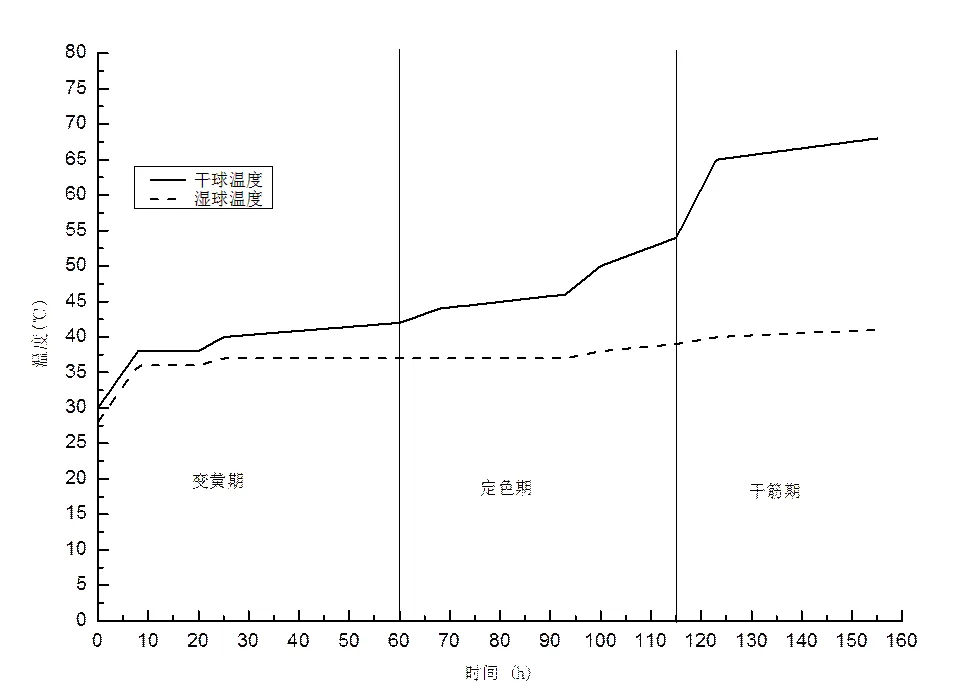

图3 云烟97品种三段五步式密集烘烤工艺曲线

目前国内密集烘烤主要采用三段五步式密集烘烤技术,不同品种烟叶的烘烤工艺曲线存在一定差异,本文以云烟97品种为例,其三段五步式密集烘烤工艺曲线如图3[5]所示,给定了烤房内空气温湿度随烘烤时间变化的情况。云烟97变黄速度略快,容易烘烤,在采收充分成熟烟叶的基础上,变黄期温度为38~42℃,使烟叶基本变黄,定色期为52~54℃,将叶片基本烤干,干筋期温度不超过68℃,烘干全部烟叶。以工艺曲线给定的温湿度为烤烟房内设计参数计算围护结构热负荷。

2.2.2 围护结构热负荷的计算

1=(t-t) (1)

式中,1为围护结构热负荷,W;为计算传热面积,m2;为传热系数,W/(m2·℃);t为烤烟房内设计温度,℃;t为烤烟房外环境计算温 度,℃。

烟叶烘烤是一个耗热量很大的过程,我国烟叶烘烤无效能耗过大的原因之一是烤房围护结构保温性不够,在标准烤房的基础上进行保温改造,可提高热能利用率。

2.2.3 烟叶脱水排湿负荷的计算

根据质量守恒,烟叶烘烤过程中的失水速率计算公式如下:

G=(2-1) (2)

式中,G为烟叶失水速率,kg/h。由该式可计算出进入和排出烤烟房的空气质量流量。

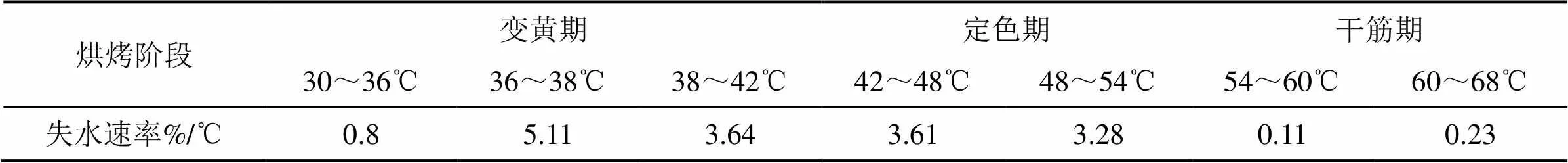

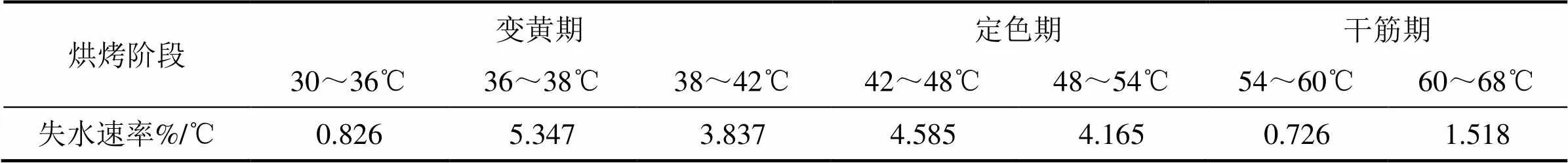

烟叶在烘烤过程中大致的失水情况为:变黄期失水率为27%~35%,定色期失水率为50~55%,干筋期失水率为10%~23%[3,6,7]。烟叶烘烤过程中的详细失水速率[8]见表1。

表1 密集烘烤过程中烟叶叶片失水速率

综合以上规律,结合工艺曲线对失水速率进行简化计算,变黄期、定色期、干筋期失水量分别取31%、52.5%、16.5%,再结合表1各阶段的失水速率来分配,最终确定各阶段失水速率,见表2(表中数值为占总脱水量的比例)。

表2 烘烤各阶段失水速率

烟叶脱水产生的排湿负荷Q可通过下式计算:

Q=(2-1) (3)

综上,烤烟房的热负荷为围护结构热负荷与烟叶脱水排湿负荷之和,即:

0=1+Q(4)

3 算例

依据本文提出的计算模型,以安徽皖南地区的云烟97品种的烘烤为例,计算其烘烤热负荷。该品种的三段五步式密集烘烤工艺曲线如图3所示,地点为宣城,围护结构负荷采用DeST模拟。

计算条件说明:烟叶品种为云烟97,烤前鲜烟叶质量为4000kg,烟叶烘烤时间按155h,实际烟叶生产过程中当天采收烟叶,当天装房开烤(上午采收新鲜烟叶,下午编烟、装烟,傍晚开始烘烤[7]),因此,选取7月3日18:00至7月10日5:00一个烟叶烘烤周期来估算烤烟房热负荷。

3.1 围护结构热负荷的计算

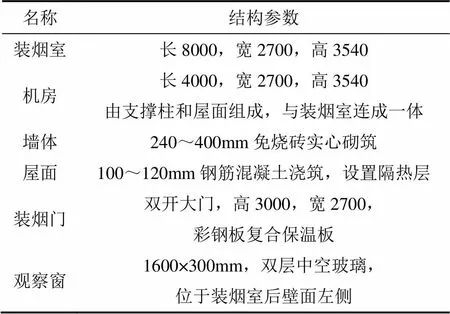

烤烟房基本结构与参数[9]如表3所示。

表3 烤房基本结构与参数

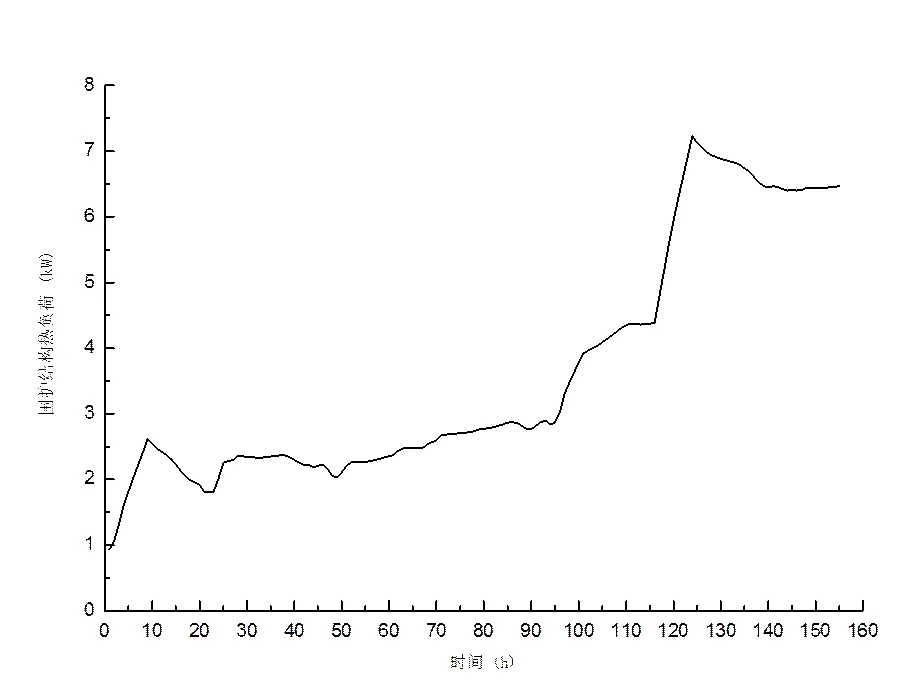

在DeST中建立烤烟房模型,对其7月3日至7月10日的围护结构负荷进行了逐时模拟,模拟结果如图4所示。

图4 烤烟房围护结构热负荷曲线

从模拟结果看出,烤烟房围护结构热负荷值整体随着烤房内温度的升高而增大,峰值为7.23kW,出现在7月8日21:00时,主要原因是受逐时模拟气象参数值影响。烘烤过程中,围护结构热负荷累计总量为562.63kWh。

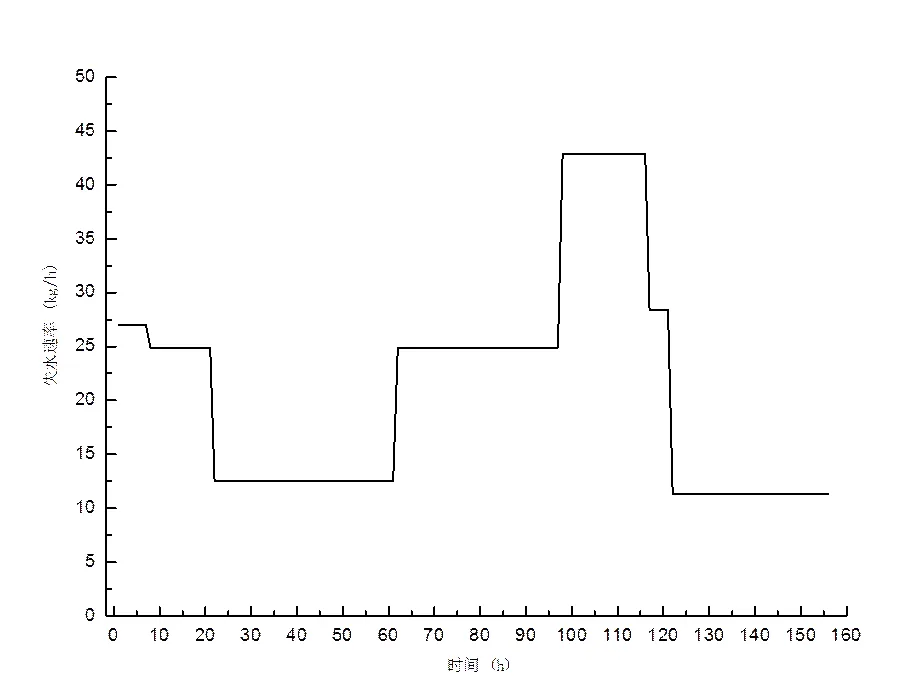

3.2 烟叶脱水排湿热损失的计算

云烟97为中部烟叶,鲜烟叶的湿基含水率一般在85%~90%(取88%计算),烘烤结束时的湿基含水率约为6.5%,依据表2给出的失水速率计算得到对应的失水量变化趋势如图5所示。图中可以看出,定色期失水速率最大,变黄期次之,干筋期失水速率最小。

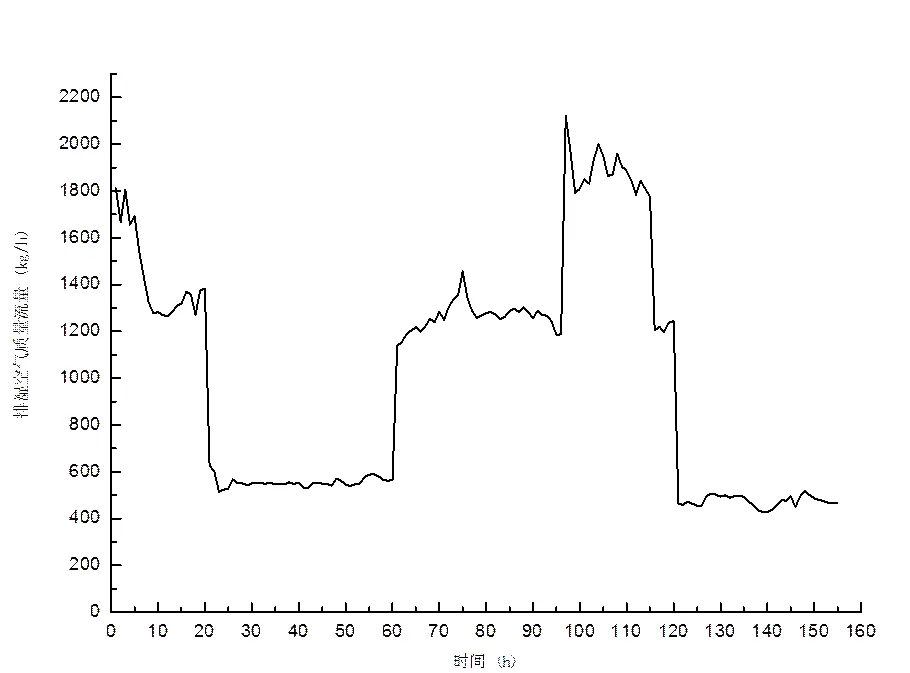

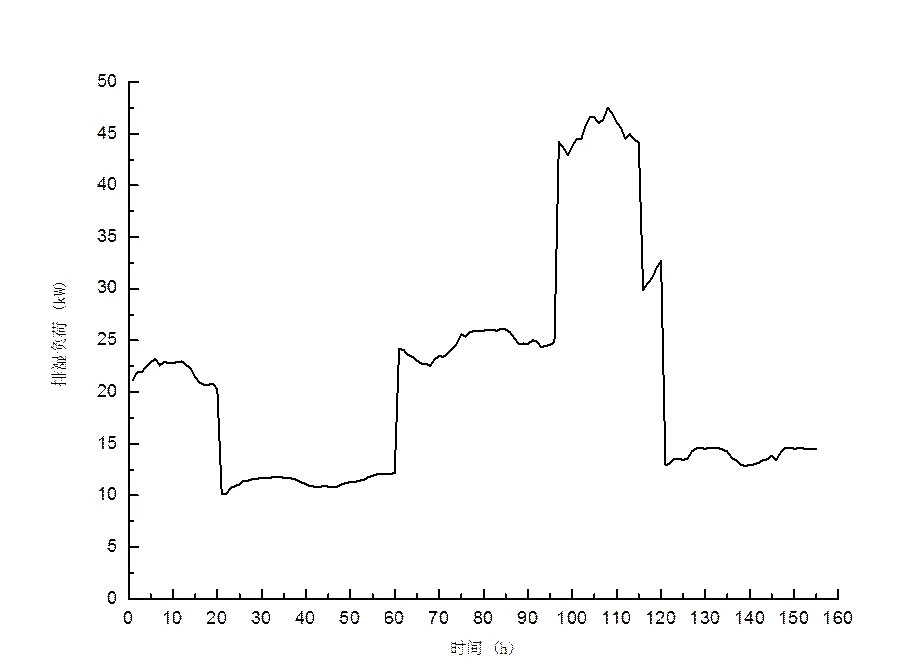

根据式(2)、式(3)求出进入烤烟房的空气质量流量和排湿热损失Q。进入烤烟房的空气质量流量和排湿热损失随时间的变化情况如图6和图7所示。

在烘烤初始时刻,烤房内相对湿度低于工艺要求,因此不通入新风,先对烤房内空气密闭加热,至相对湿度达到工艺要求再通入新风,维持烤房内的温湿度使其满足工艺要求。该密闭加热阶段时长经计算不足5min,相较整个烘烤过程155h影响很小,为了方便讨论,忽略不计。

图6中表明,烘烤过程中排湿所需的新风量曲线与烟叶失水速率曲线变化趋势一致。在初变黄期,快速升温(见工艺曲线图3,升至36℃),失水量较大,同时初始阶段烤房内与室外空气的含湿量差较小,因此所需风量较大;在变黄稳温期(38~42℃),空气流量维持在600kg/h左右;在定色期前期(42~48℃)空气流量在1300kg/h左右,定色期后期(48~54℃)约为1800kg/h左右,空气流量峰值也在此时期,达到2120kg/h;干筋期空气流量维持在400~500kg/h。

图5 烟叶失水速率

图6 排湿空气质量流量

图7 排湿负荷

烟叶脱水排湿热损失与排湿空气流量和烤烟房内外空气焓差成正比,在烘烤工艺曲线确定的情况下,室外环境空气状态参数是最主要的影响因素。如图7所示,烘烤过程中排湿热损失最大值为47.49kW,出现在定色期后期。

3.3 烤烟房的热负荷

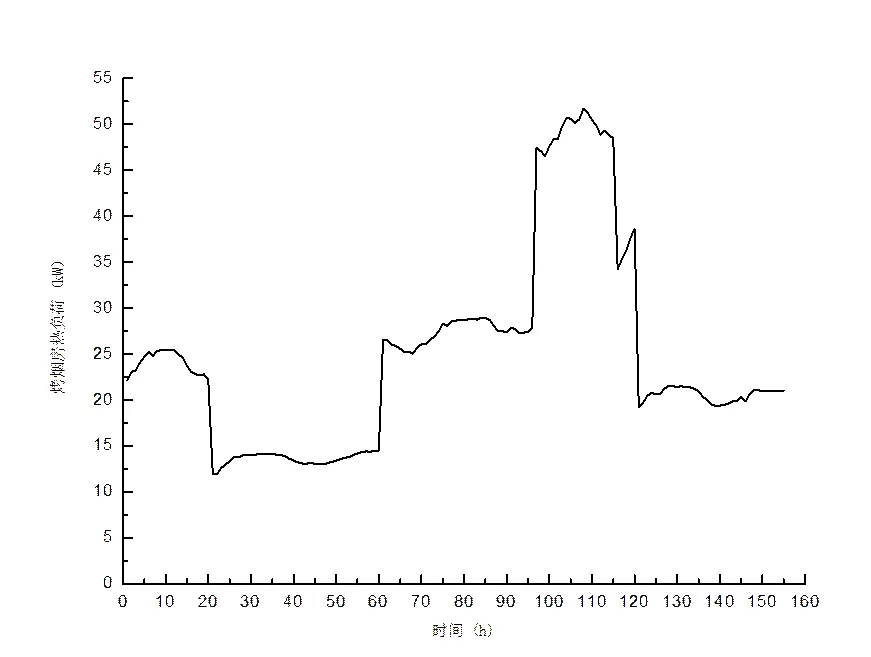

综上,根据式(4)烤烟房的热负荷随时间变化曲线如图8所示。

图8 烤烟房热负荷

烤烟房热负荷随时间变化规律与排湿热损失随时间变化规律类似,即烤烟房热负荷主要取决于失水速率。整个烘烤过程中最大热负荷为51.74kW,出现在定色期后期,此时排湿热损失为47.49kW,占烘烤热负荷的91.8%,围护结构热损失为4.25kW,占烘烤热负荷8.2%。整个烘烤过程负荷总量为3847.95kWh,平均负荷为24.83kW,排湿负荷总量为3285.32kWh,负荷总量的85.4%,围护结构负荷总量为562.63kWh,占负荷总量的14.6%。

4 总结

(1)本文对密集烘烤烤烟房负荷的计算进行了简要分析,以烤房整体为对象做了简化的传热传质分析,建立了计算模型;并以云烟97品种为例,对其烘烤过程中的逐时负荷进行了计算分析。

(2)计算结果表明烤烟房负荷分布规律与排湿负荷分布规律类似;最大热负荷出现在定色期后期;围护结构负荷总量占烤烟房热负荷总量的14.6%,不可忽视,一些文献认为围护结构负荷相较排湿负荷比例很小,可忽略不计,是不可取的。

(3)烤烟房热负荷确定的难点在于烘烤过程中烟叶的失水速率的确定,而烟叶品种的不同,具体烘烤工艺曲线的不同对失水速率都有影响,若需进行更精确的计算,则需要各品种烟叶详细的烘烤失水速率。

[1] 唐娟,李夔宁.基于可再生能源的热泵空调技术[J].制冷与空调,2007,21(4):62-65.

[2] 晏明,于军强,张立志.烤烟房热湿回收利用研究进展[J].农机化研究,2010,(5):247-252.

[3] 马翠玲,李佛琳,崔国民.不同类型烤房中烟叶水分动态变化规律[J].中国农学通报,2007,23(6):630-633.

[4] 吕君,魏娟,张振涛,等.基于等焓和等温过程的热泵烤烟系统性能的理论分析与比较[J].农业工程学报,2012,28 (20):265-271.

[5] 徐枫.烤烟三段式烘烤技术工艺操作要领(图)[J/OL].[2011-07-13].http://www.tobaccochina.com/tobaccoleaf/curing/curing/20117/20117814271_472710.shtml

[6] 赵铭钦,宫长荣,汪耀富,等.不同烘烤条件下烟叶失水规律的研究[J].河南农业大学学报,1995,29(4):382-387.

[7] 宫长荣,王晓剑,马京民,等.烘烤过程中烟叶的水分动态与生理变化关系的研究[J].河南农业大学学报,2000,34 (3):229-231

[8] 赵华武.密集烘烤过程中烤烟叶水分、电特性和叶间风速变化的研究[D].郑州:河南农业大学,2012.

[9] Q/GDYY 019-2011,密集式烤房建设技术规范[S].北京:中国标准出版社,2011.

The Study of the Heating Load Distribution of Bulk Curing Barn

Yao Yao Zhu Jian

( School of Civil and Hydraulic Engineering, Hefei University of Technology, Hefei, 230009 )

This paper aims to analyze the constitution of the heating load of bulk curing barn and the heat and mass transfer process for the whole bulk curing barn and set up the energy consumption model to explore the load distribution of bulk curing barn. Calculating the hourly load in the process of tobacco curing by Yunyan97 as an illustration. The results shows that the load distribution is mainly affected by the dehydration rate of tobacco, which is similar to the distribution of humidity load; the largest heat load appeares in the later period of the color fixing stage; the envelope heating load increases with the growth of time, which amount is 15% of the amount of the heating load of the bulk curing barn.

bulk curing barn; load calculation; envelope heating load; humidity load; distribution

1671-6612(2017)04-411-05

TU83

A

姚 曜(1992-),女,在读硕士研究生,E-mail:771588242@qq.com

祝 健(1967-),女,硕士,副教授,硕士生导师,E-mail:244532273@qq.com

2016-08-02