新型老成鼓筒体制造技术

孟曙光

摘要:本文介绍了新型老成鼓筒体的加工难点和要点,通过制定相应的工艺加工措施,保证筒体的加工和装配精度。

关键词:筒体、滚圈、法兰、支撑块、链轮

一、项目简介

新型老成鼓筒体总长38m,分五节,单节长7-8m,回转直径4100mm,单节筒体较长,直径较大,各项加工技术要求高,加工难点多。为满足用户要求,急需优化产品结构,通过优化产品结构,采取合适的工艺措施,提高新型老成鼓加工质量和运转可靠性,稳定客户,提高我公司老成鼓整车加工质量,达到行业领先水平,对提高产品市场占有率有重要意义。

二、加工难点

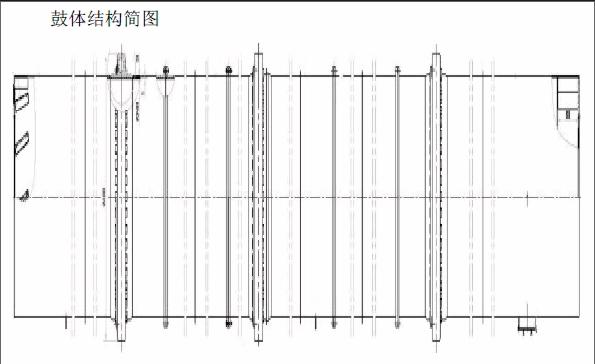

1、由鼓体结构简图可以看出,鼓体由五段筒体通过四对法兰联连成一体,总长38m,分五节,单节长7-8m,回转直径4100mm, 筒体为中厚板Q345-B钢板,每节筒体需多块拼接,环焊纵焊垂直交叉焊道复杂,还有法兰与筒体的焊接,整体筒体的焊接工作量非常大,焊接应力集中,焊后变形不易修复,劳动强度高。由于体积大,需增加摆焊和撑圆工装。

2、 总装后五节筒体同轴度不大于2mm,滚圈与筒体同轴度不大于

1mm,法兰与筒体同轴度1mm、垂直度0.6mm,支撑块与滚圈锥面过盈配合,过盈量2mm。制造精度高,加工复杂。

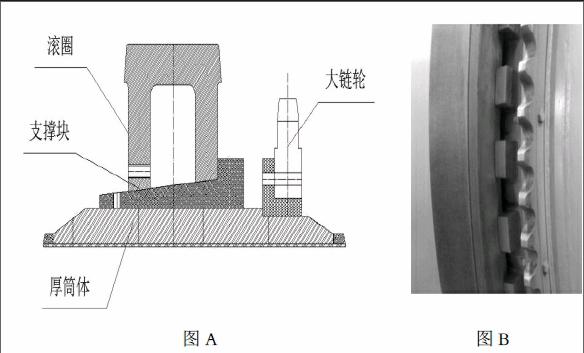

3、筒体与滚圈采用滚圈联接结构复杂,其不仅支撑筒体的自身重量,還要带动筒体均速旋转,技术要求非常高,筒体焊有支撑块,支撑块锥面与滚圈红套,但是如何保证超大规格滚圈与筒体红套配合良好,技术难度要求高。

4、进出料口与筒体联接处应保证良好的密封性能。因筒体是旋转的,进出料口装置是静止的,如果加工精度和装配要求达不到技术要求,则在使用过程中易漏料,这就需要我们在加工过程中要保证零件加工精度,装配零件要精细,避免人为因素对装配质量的影响。

三、整体工艺策划

1.制定合适的加工方案,减少筒体焊接变形,保证筒体直线度,圆整度。

2制定加工技术措施,法兰与滚圈焊后同加工,并制定可靠的质量控制措施,保证法兰、滚圈与筒体同心度。

3.根据筒体结构,制作合适测量量具,保证加工检测的精确。

四、具体工艺措施。

1、两段筒体焊接,保证筒体间的同心度及两端法兰的平行度,要求筒体环缝周边无间隙,两节筒壁平齐不错边。20mm厚筒体与50mm厚筒体逐件对接组焊,错边量不大于1mm,直线度不大于3mm. 射线探伤(停点检验探伤结果)。车法兰、滚圈,保证垂直度0.6mm,同轴度1mm,法兰厚度偏差正负1mm,滚圈厚度偏差正负1mm。

2、50mm厚筒体增加撑圆工装,修圆整后与48件支撑块组焊(注意支撑块与筒体两边间隙一致),采用交叉、分层分段式焊接,每层焊接要不断的调整撑圆工装,保证圆度<2mm。支撑块锥面与滚圈红套合配(图A,B所示)综合考虑全部三组滚圈与筒体合配尺寸,保证每组的合配尺寸最优,松开、重新上紧工艺撑圈。

3、每节法兰与筒体摆焊时,要求合配的法兰作配对标记,打销子,用螺栓紧固联成一体,然后与各自对应的筒体摆焊以保证焊接后法兰的圆度和平面度;筒体圆周上均匀摆焊16个定位块以保证筒体与法兰组焊的垂直度;先内焊,后外焊,分段分层交叉焊以减少焊接变形;在法兰合配处设有撑圆工装,调整法兰与筒体圆周间隙均匀一致以保证筒体与法兰的同心度,焊中不断调整工装,要求两法兰同心度<2mm,焊接完成冷却后拆出工装。

4、筒体在运输时,在筒体内滚圈、法兰部位打工艺支撑,防止筒体的圆周变形,现场安装时借助撑圆工装装配(千斤顶辅助)。

5、增大筒体凸凹法兰合配间隙(由2mm加大到6mm),凸法兰凸台处及凹法兰台阶孔处增加45°倒角,增大法兰凹槽及凸台深度(由6mm加大到9mm),以上改进有利于安装时两筒体法兰的合配及同心度调整。

6、不同厚度的筒体采取合理的、不同的拼接方式和焊接坡口,便于控制组对精度,减少焊接变形。

7、1mm不锈钢衬板与筒体内表面多孔塞焊,多块衬板与筒体组焊避免交叉十字焊道,要求不锈钢与筒体内表面紧贴,不允许分离。抛磨塞焊点、焊道平整光滑,外观美观。

8、提高零件的加工精度和产品的装配要求。

(1)20厚筒体切割下料留余量,允许拼接,刨周边及坡口,对角线尺寸误差2mm,坡口符合相关焊接标准要求,卷圆焊接成形(焊接错边量不大于1mm),射线探伤(停点检验探伤结果)。

(2)50厚筒体允许拼接,刨周边及坡口,两边留余量(对角线尺寸误差2mm),坡口符合相关焊接标准要求,卷圆焊接成形(焊接错边量不大于1mm,筒体圆整度2mm),射线探伤(停点检验探伤结果)。

(3)法兰按五块拼切割下料,组焊成形,车加工(内孔、坡口车成,其余留余量焊后加工 )

(4)滚圈整体锻成形,按要求探伤,车加工(内孔加工成,其余留余量焊后加工 ,停点检验内孔尺寸,作记录和标记)

(5)托轮整体锻成形,按要求调质处理、粗精加工 、外圆留磨余量0.4-0.5mm,其余加工成形,外圆表面淬火后精磨外圆。

(6)托轮轴锻件,调质处理,粗精加工后探伤检验。

五、总结

通过一系列技术措施,老成鼓筒体的加工制造圆满完成,并顺利实现试车,总装后整个筒体的同轴度、滚圈与筒体同轴度以及法兰与筒体同轴度和垂直度都达到了使用要求。此筒体的技术突破意义不仅在于本次的加工制造,更为以后大型筒体的制造积累了经验,奠定了基础。

参考文献:

[1]王先逵.机械制造工艺学[M].机械工业出版社,1995.

[2]张文勇.金工技术基础[M]. 东华大学出版社, 2003.

[3]于俊一.机械制造技术基础[M]. 机械工业出版社, 2009.endprint