港口码头的沉箱及预制块体施工技术分析

王彤阳

摘 要:港口码头是我国非常重要的一种交通运输基地。在港口码头工程施工中,因重力式码头沉箱具有操作性强、整体性好、耐久性高等特点被广泛应用到工程建设中。本文主要结合惠州港东马港区中海油物流基地二期项目码头工程实例,阐述了港口码头的沉箱及预制块体施工技术。

关键词:沉箱安装 预制块体 沉箱回填

1.工程概况

惠州港东马港区中海油物流基地二期项目码头工程位于大亚湾湾顶,霞冲以西,澳头港以东。本工程码头总长为502.75m,其中码头东侧段长324.43m,西侧段长178.32m,码头面高程为6.0m。本工程护岸为修复因重力式码头施工拆除的原海堤结构,码头结构为圆沉箱重力式。

2.港口码头的沉箱

本码头为重力式沉箱结构,预制沉箱有两种型号共42件,混凝土强度等级为C40,其中直径为7.5m,高度为13.4m的有30件,直径为8.5m,高度为15.5m的有10件,高度为13.4m的有2件。

2.1工艺简述

综合实际情况,本工程沉箱预制主要采用分四层浇筑的工艺进行,模板利用钢板作为板面,分别将型钢和钢桁架作为纵横肋和模板骨架,外模采用大片吊装施工,内模采用的是吊装架整体支立和拆除工艺。

2.2模板加工、拼装和拆除

版工程模板板面采用大型钢模板拼装施工,在沉箱底模上进行模板加工作业,纵横肋、钢桁架与板面利用角钢对两者进行连接。在将模板拼装完成之后,外模要焊制吊点、栏杆、脚手板及模板开孔,之后将板面调平,并对版面进行除锈和堵缝施工。

本工程采用25t的汽车吊和50t重的履带吊进行,拆除模板的工程中需要严格按照施工规定的要求进行。

2.3钢筋加工、绑扎

(1)钢筋加工和运输

钢筋进场前严格按照规范要求进行检验,符合要求后方可投入使用。严格控制钢筋加工工艺,下料需要严格按照沉箱分层要求的长度进行,当钢筋制作长度大于原料的长度时,需要采用对焊的方式进行接长。本工程对焊采用的是100kW对焊机,钢筋下料采用三台切断机及两台弯曲机,钢筋按规格型号整齐堆放,由支架垫起,并作醒目标识。

(2)钢筋绑扎

底层钢筋采用现场绑扎,上层墙体钢筋和纵向隔墙钢筋利用特制的立式网片架预绑网片,利用吊车进行整体吊安。由于沉箱分层预制,钢筋也分层绑扎,竖向钢筋在施工缝处断开作搭接处理,根据招标图纸要求,受力钢筋接头位置我部将采用单面焊连接,焊接长度为钢筋直径的10倍,接头要求错开,从任一接头中心长度为1000m的区段内,有接头的受力钢筋截面积不得大于受力钢筋截面积的50%。

2.4混凝土浇筑

(1)混凝土搅拌

因环保要求,大亚湾地区不允许再架设混凝土搅拌系统,因而主要是采用搅拌站集中搅拌混凝土的方式,需要严格按照混合料配合比进行,严禁更改混合料的配合比。

(2)接缝处理

沉箱预制采用分层浇筑施工,因而在相邻层之间会出现新混凝土层和旧混凝土层结合的问题,为了对上下两层接缝质量进行控制,在进行每一层混凝土浇筑之前,可以事先浇筑大约25mm厚度的高于本体混凝土标号一个等级的砂浆,等到浇筑到顶面之后,将表面的浮浆刮去,等到混凝土强度达到70%之后,开始进行冲毛处理。

(3)混凝土养护、硅烷防腐

混凝土养护的时间不得低于两周。为保证高温季节沉箱的养护质量,本工程计划采用喷涂养护剂和塑料管扎眼喷水的养护方式,其它时段辅助于高压泵喷水养护。沉箱达到28d龄期后利用吊笼对沉箱表面进行硅烷防腐喷涂工作。

3.沉箱出移、安装和回填3.1沉箱出移方案

沉箱出移本码头墙身主体结构是沉箱式结构,有两种型号共计42件。场内出运拉移共计42件,其中一次拉移12件,二次拉移30件。我司投用公司自有5000t半潜驳作为装载沉箱的驳船,本工程沉箱出运采用起重船+半潜驳的方式,选型为600t起重船和5000t半潜驳。根据本工程沉箱规格,选用直径1m,长度10m的高压气囊。前后牵引系统均采用2台8t卷扬机,工期系统采用6m3的空压机2台,空气分配器一个,高压气管200m。

3.2施工方法

(1)气囊就位充气

将牵引钢丝绳套入预埋的沉箱拉环上并用卡环连接,牵引钢丝绳定滑轮与地锚连接,将牵引和制动卷扬机开启之后使得钢丝绳出现稍微拉紧情况,根据事先规定的位置将气囊穿入到沉箱底部,气囊轴线应垂直于沉箱移动方向,尽可能的确保气囊摆放的平行,这样可以确保在沉箱平移的过程中不会出现偏移的情况,同时再沉箱前方摆放四条相同规格的接应气囊。气囊充气,充气的过程中要做到循序渐进,注意5条气囊的气压均衡,顶升稳后,撤出支垫枕木。

(2)沉箱水平位移到临时码头前沿

在沉箱前面按预定位置摆放好接应气囊。先开动制动卷扬机放松牵制钢丝绳,再开动牵引卷扬机。沉箱前部接近沉箱底部的气囊迅速充气,等到沉箱底部完全压在前端气囊上时,该气囊的气压应达到与其他气囊相同的气压。在沉箱进入到预先规定的位置之后,将沉箱底部按照事先规定的位置将枕木摆放好,之后所有的气囊开始逐渐的放气,确保沉箱能够比较平稳并且准确的落在枕木上。等到气囊气体全部排完之后,将气囊抽出来。解开沉箱上的卸扣,各卷扬机收好钢丝绳。

3.3沉箱安装

用GPS定位系统确定浮吊实际位置,起吊沉箱,移动浮吊。沉箱到达设计位置后,缓慢下放,通过沉箱底部的进水口灌水,当沉箱的干舷高度剩下1.5m时停止下放。在灌水的同時在沉箱顶安装测量控制标杆。满足相关要求后,浮吊在测量的指挥下下放沉箱,使沉箱处在正确的安装位置。继续下放沉箱,当沉箱底离基床顶面剩0.3m时,暂停下放。再次测量沉箱的位置,并指挥浮吊将沉箱移至正确位置。继续下放沉箱,使沉箱在基床顶座底。测量检查沉箱的偏位情况。若沉箱的偏位在规范允许的范围内,则由潜水员检查箱底和基床面的吻合情况。若沉箱与基床面吻合良好,则沉箱安装完成。

3.4沉箱内回填

本工程共计42件沉箱,沉箱内回填料为砂、混合倒滤层、封仓砼等,其中中粗砂共20822m3,混合倒滤层共759m3,封仓砼共297m3。

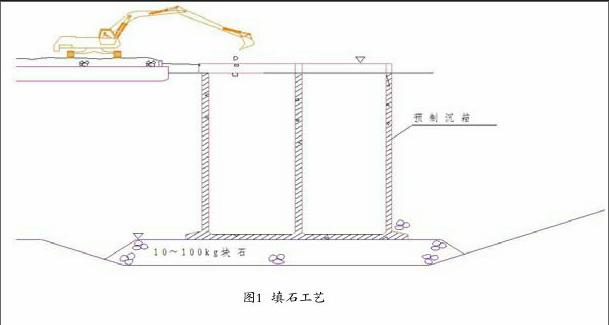

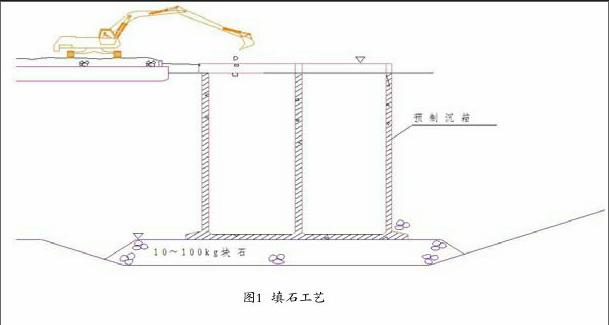

填筑过程中测量人員通过测杆复核箱内填砂高度,避免单个仓室多填或少填。混合倒滤层计划采用1000t驳船配挖掘机抛填的工艺。回填用的材料经检验合格后用1000t自航平板驳运至现场,靠在固定在沉箱旁的定位船上,采用挖掘机直接进行抛填施工。沉箱中部的混合倒滤层应注意均匀分布,顶部不平处采用机械和人工相结合办法整平。填石工艺如图1所示。

4.施工中存在的问题和解决措施4.1沉箱底部出现漏浆、麻面现象

产生该问题的主要因为是沉箱底模地脚螺栓出现位移情况,导致出现跑模情况。针对该问题需要将地脚螺栓固定住,每隔大约30cm的位置设置一个地脚螺栓;并且在距离模板底部大约10cm的位置,增加一排地脚螺栓。在底层混凝土浇筑完成之后,在进行墙身混凝土浇筑时需要对浇筑的速度进行合理控制,每隔一刻钟左右进行一次混凝土的泵送,同时加强对混凝土的振捣;在混凝土浇筑过程中,对模板工程进行检查,避免模板支撑出现漏浆的情况。

4.2沉箱表面出现较多的气泡

造成该现象的主要原因是混凝土分层下料不均匀,没有确保振捣的密实性,同时振捣的时间也不足,没有将气泡排干净,导致气泡停在沉箱的表面。针对该问题需要严格控制混凝土分层角度的控制,在振捣的过程中分间距进行振捣,振捣时间控制在15s左右,同时利用手电筒对混凝土振捣时表面的气泡的情况进行检查,从而对振捣时间进行合理的控制,一直振捣到气泡全部排出为止。

4.3在预制初期

因粘聚力过大,导致沉箱起吊过程中底模受到不同程度的破坏。针对该问题可以在底模中涂抹一层黄机油作为脱模剂,之后铺设一层砂,在砂上铺设一层编织布进行隔离。在沉箱起吊之后,立即将编织布撕掉,这样能够减少沉箱底部和块石基床之间的摩擦系数。

5.结论

综上所述,在港口码头施工中,施工技术是确保工程质量的关键,必须加强对港口码头施工技术的研究,充分掌握沉箱施工技术和沉箱预制施工技术,确保施工技术的先进性和可靠性,才能够对港口码头工程的整体质量进行保障。

参考文献:

[1]马德洪.浅谈岛屿港口工程施工技术及措施[J].科技创新与应用,2015(12):45-46.

[2]张秋霞.简述重力式码头预制沉箱安装工艺[J].科技资讯,2011(16):23-24.