新型循环流化床反应器研究进展

苏鲁书,朱晴晴,刘丙超,李春义

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

新型循环流化床反应器研究进展

苏鲁书,朱晴晴,刘丙超,李春义

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

开发新型循环流化床反应器始终是流态化领域研究的热点。本文首先简介了循环流态化的基本原理以及床层内部流体动力学特性,然后从装置构型、操作工况、流动特性以及应用前景等方面综述了近年来新型循环流化床反应器技术的研究进展,并对其进行了系统分类:高密度循环流化床和循环湍动流化床在实现提升管增浓的基础上,极大地改善了流化床体系中明显的不均匀时空流动结构,但是各有弊端,例如高密度循环流化床(HDCFB)中颗粒沿径向混合有很大的梯度,循环湍动流化床(CTFB)中存在强烈的轴向返混以及颗粒停留时间较长,且两者整体偏低的颗粒浓度进一步限制了其在两段提升管催化裂解多产丙烯(TMP)等生产低碳烯烃工艺的应用;变径提升管反应器、内循环型提升管反应器以及多流型提升管反应器等新型反应器将提升管高效的气力输送特性与密相床内较高的颗粒浓度、高效的热质传递等优点相互耦合,在提升管内既能实现高密度输送又能形成均匀的流动结构,消除反应环境对产品分布的影响。最后指出,新型循环流化床的研究应从改善流动结构、发展优化组合技术以及建立统一流动模型3个方面着手。

循环流化床;反应器;流体动力学;流动

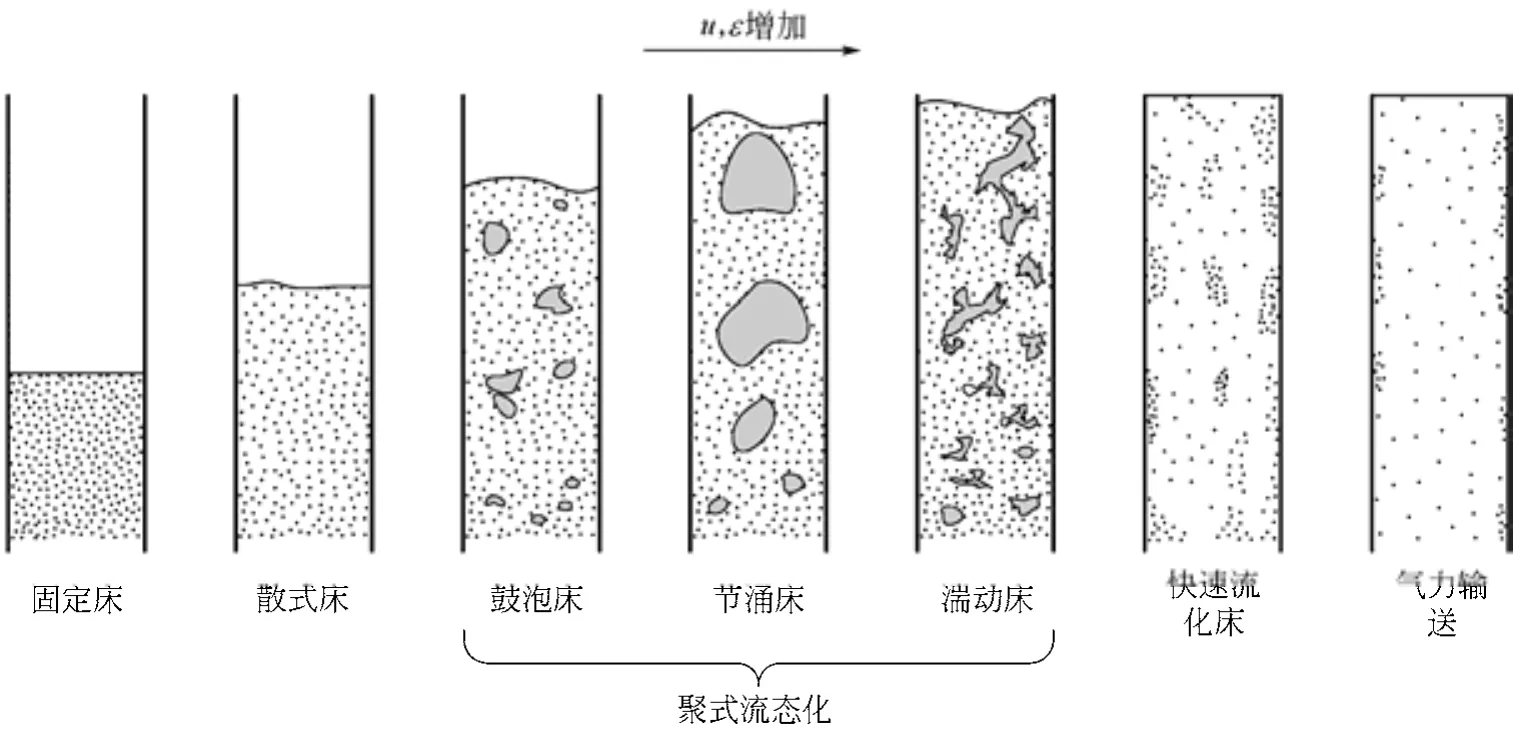

固体流态化是指固体颗粒与运动的流体接触,从而使颗粒呈现类似流体的状态[1]。根据床层空隙率随气速的变化特征,流化床可以分为散式流化床、鼓泡流化床、湍动流化床、快速流化床和输送流化床,如图1所示。如果将处于快速流态化和气力输送状态下的气-固流动体系配之以相应的气固分离器、伴床及颗粒循环控制设备,以维持固体颗粒的再循环,就构成了循环流化床(CFB)。作为一种高效的、无气泡气固接触技术,循环流态化已然成为当代流态化技术研究的前沿[2]。

自1955年南非Sasol公司将循环流态化应用于大规模的费-托合成装置来生产合成油以来,循环流化床提升管就开始被广泛应用于石油、化工、冶金、能源、环保等工业领域中的气固相加工过程[3-4]。对于要求气固通量高、传质传热速率快、生产能力大、在反应过程中因催化剂失活需及时再生以及利用固体颗粒将热量大量补入或取出反应器的操作,循环流态化是理想的操作区域。与之相应的循环流化床反应器是一个流动、传质/传热和反应多尺度时空耦合的复杂系统,其内部流动结构起着关键性作用。然而,研究发现传统提升管内存在严重的环-核结构和返混现象[5],气体倾向于从提升管中心稀相区域通过,而大部分固体颗粒聚集于边壁且向下流动。这种不均匀流动结构会导致气固两相的分离,降低气固接触效率,对目的产品分布影响较为明显;同时,CFB内局部颗粒絮状物的形成对气固相间质量传递有着显著的影响[6-7];另外,较低的颗粒浓度进一步限制了提升管反应器在高固气比和强气固接触工艺的应用。因此,为了克服不均匀性所造成的弊端以适应现代工业生产发展的需要,国内外研究者们进行了大量研究工作,新型提升管反应器结构形式不断涌现。

1 单一直管输送的两种增浓反应器

1.1 高密度循环流化床反应器

图1 气固流态化中各种流型的特征示意图

表1 一些典型循环流化床操作条件[8]

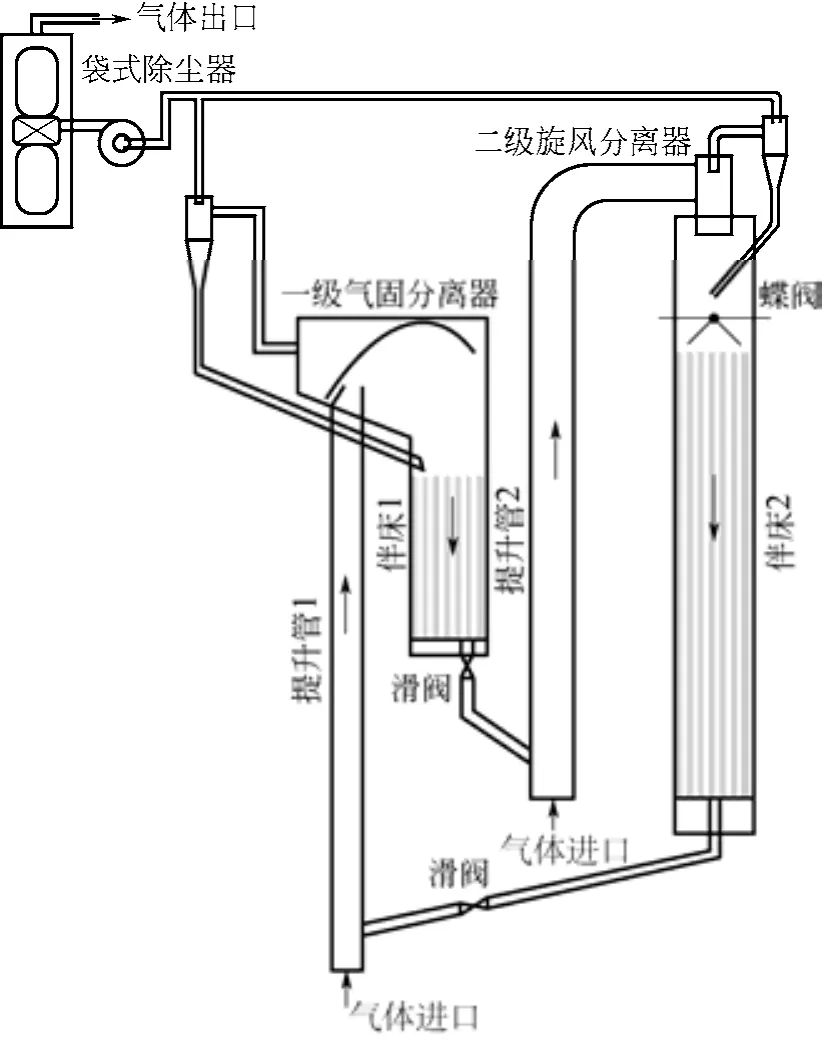

对CFB的研究最初基本上是集中在低密度循环流化床(low-density circulating fluidized bed,LDCFB)上,ZHU等[8]认为这是由于CFB最先被应用于一些低固体通量[<200kg/(m2·s)]和较小操作气速(3~10m/s)的气固反应,如煤的燃烧。然而对气固催化过程而言,如流化催化裂化(FCC)、丁烷直接氧化制顺酐,往往需要较高的颗粒浓度及颗粒通量才能满足反应产率及热平衡的要求,因而高密度循环流化床应运而生。表1[8]总结了几种典型循环流化床应用过程的操作条件。BI和ZHU[9]在1993年首次提出了高密度循环流化床(high-density circulating fluidized bed,HDCFB)的概念。根据CFB系统稳定性分析,提供足够动力以及尽可能地减小流动过程压力损失可以有效提高CFB内的颗粒密度。伴床内的高颗粒储量给颗粒向提升管中流动提供了足够的背压,而增大鼓风机压头可以加快气固两相间动量传递,底部颗粒更新速度加快,床层底部噎塞现象得以缓解。另外,研究发现,伴床和提升管的截面积比、入口约束作用以及气固分离效果等多种因素都与提升管内实现高密度操作紧密相关。在综合大量文献和实验数据的基础上,ZHU等[9]设计了一套高密度循环流化床装置以深入研究高颗粒通量、高颗粒浓度操作下CFB内的气固流动规律,如图2所示。该装置包含两个提升管,其中第二个提升管的直径(φ102mm)要明显大于第一个提升管(φ76mm)。气固两相通过第一个提升管到达顶部的旋风分离器,分离后的颗粒进入第一个伴床,然后经第二个提升管输送至显著高于第一个提升管的伴床,从而给颗粒向主提升管中流动提供足够的推动力,大大提高了提升管内的颗粒循环速率及颗粒密度。LIU等[10]研究发现在提升管底部增设一段移动床可增大颗粒再循环的驱动压力,同样有助于提高循环量及颗粒密度。

ISSANGYA等[11-12]在ZHU等[9]设计的装置上对HDCFB进行了详细的实验研究,得出以下结论:

(1)颗粒在HDCFB内任何位置均向上流动,并未出现像快速流化床中明显的边壁滑落现象;

(2)虽然在近边壁处没有下落的颗粒,但径向颗粒浓度梯度仍然存在,边壁处颗粒浓度要明显高于中心区域,但不存在颗粒聚团现象;

(3)提升管内气固分离情况得到改善,两相流更接近于平推流;

图2 高密度循环流化床装置图[9]

(4)HDCFB内颗粒浓度轴向分布趋于平缓,其截面平均值大约在0.1~0.25;

(5)在相同的颗粒、相同的容器中HDCFB内压差和局部空隙率波动的统计学和混沌性质与快速流化床均存在显著差异,即使是在局部时均空隙率相同的情况下也是如此。

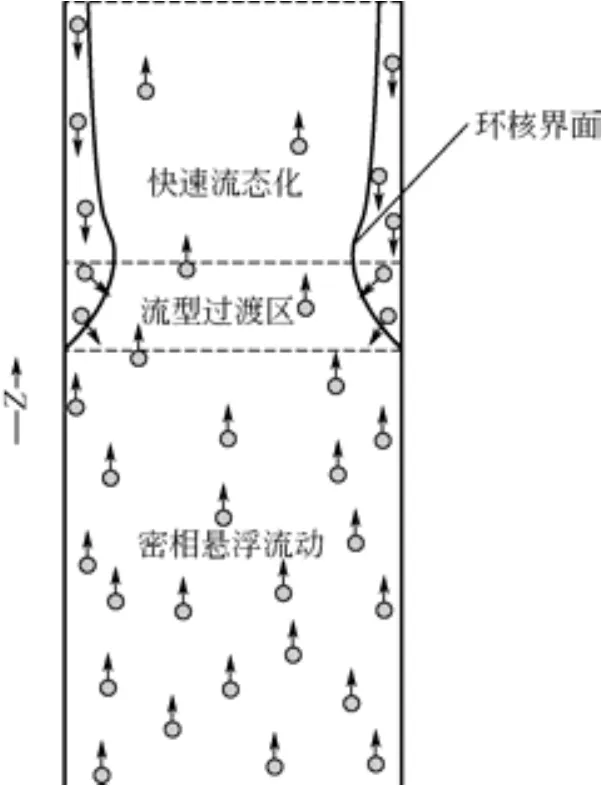

为了明确HDCFB和LDCFB的界限以及高密度流态化和密相流态化之间的关系,GRACE等[13]在ISSANGYA等[11-12]对HDCFB系统研究的基础上提出了用单位床层截面固体流率以及颗粒体积浓度来定义高密度流化床,即Gs>200kg/(m2·s),1–ε>0.1。同时,GRACE等[13]进一步将这种流型定义为密相悬浮上升流(dense suspension upflow,DSU),认为该流型既不存在快速流态化的典型特征,也与密相气力输送有明显不同,如图3所示。高气速和高颗粒通量是实现DSU流动的必要条件。随后,PARSSINEN和ZHU等[14-15]在其研究工作中发现,高气速和高通量操作下的循环流化床(high-flux circulating fluidized bed,HFCFB)首先在提升管中部形成DSU流动结构,而顶部更接近于稀相气力输送状态,随着伴床储料量的增多以及提升管轴向高度的降低,DSU流动逐渐覆盖整个提升管,从而形成高密度流化床。因此,高通量是实现高密度操作的必要条件,而非充分条件。只有密相悬浮上升流动在整个提升管内居主导地位时,才可将其称之为高密度循环流化床。也就是说,HDCFB是一种在特殊条件下的高通量循环流化床。基于实验获得的HDCFB内压力波动信号的时间序列,MANYELE等[16]利用现代混沌识别技术重构了HDCFB系统吸引子,并以关联维数和Kolmogorov熵来表征吸引子动力学特征,从而深入研究HDCFB混沌行为。研究结果显示,提升管不同区域内流动行为对操作条件变化的敏感程度不同,中部过渡区受操作条件的影响更大,气固流动行为也更为复杂;随着颗粒固含率和颗粒通量的增加,过渡区关联维数和Kolmogorov熵均呈现下降趋势,而底部区域和上部充分发展区则无明显变化。综上,HDCFB内气固流动行为与LDCFB有很大差别,掌握其流动规律对于改善反应器设计,优化操作条件具有重要的实际意义。

图3 高密度循环流化床内气固两相流动结构示意图

WANG等[17]和KIM等[18]通过研究出口结构对提升管所能实现的最大颗粒外循环强度的影响发现,对于不同的出口结构,相同操作条件下提升管所能达到的最大颗粒外循环强度却明显不同,其值随出口约束效应的增强而降低,这表明出口约束强度越弱,在提升管内越容易实现高密度、高循环强度操作。而李睿等[19]进一步研究认为采用约束性较强的出口结构会造成出口区域颗粒速度的降低,颗粒浓度的增加,颗粒内循环强度增强,使得系统最大外循环强度显著降低。

1.2 循环湍动流化床反应器

循环流化床提升管内不均匀的流动结构和相对较稀的颗粒浓度(εs<0.1)会引起气固接触效率的降低,致使化学反应的选择性变差。DRY等[20]对提升管内气固接触效率的研究发现:在表观气速Ug为2m/s、颗粒循环速率Gs大于100kg/(m2·s)的条件下,气固接触达到最佳状态,随着表观气速的进一步提高,接触效率随之减小,在表观气速Ug为8m/s,甚至颗粒循环速率Gs大于200kg/(m2·s)的情况下,接触效率仍明显低于100%。因此,尽管具有处理量大、气固通量单独控制等优势,循环流化床(CFB)内气固接触效率以及混合状态却并不是最优的。

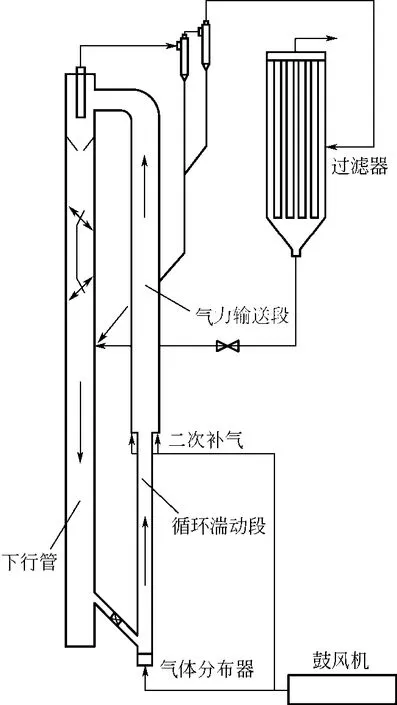

湍动流态化具有独特的流动和传递特性,有别于鼓泡流态化和快速流态化,是鼓泡流态化到快速流态化的过渡流型。由于具有较高的床层颗粒浓度、良好的传热性能以及优良的气固接触条件等优点,而使得湍动流化床反应器(TFB)也被广泛应用于工业生产,如硫化矿的焙烧、丙烯氨氧化生产丙烯腈等。但是,相比于循环流化床,湍动床内颗粒剧烈的扰动作用造成严重的固体颗粒和流体沿轴向的返混,大量未反应的物料被生成物所稀释,导致反应过程的选择性变差[21]。鉴于此,ZHU等[22]提出把循环流化床和湍动床结合起来,建立一种新型流化床反应器——循环湍动流化床(circulating turbulent fluidized bed,CTFB),其结构如图4所示[23]。CTFB克服了CFB和TFB的弊端并充分结合两者的优势,使得反应器在生产能力、传质传热性能等方面均有一定程度的提高,适用于转化速率较慢但对气固接触以及停留时间分布情况要求较高的反应。

图4 CTFB装置示意图[23]

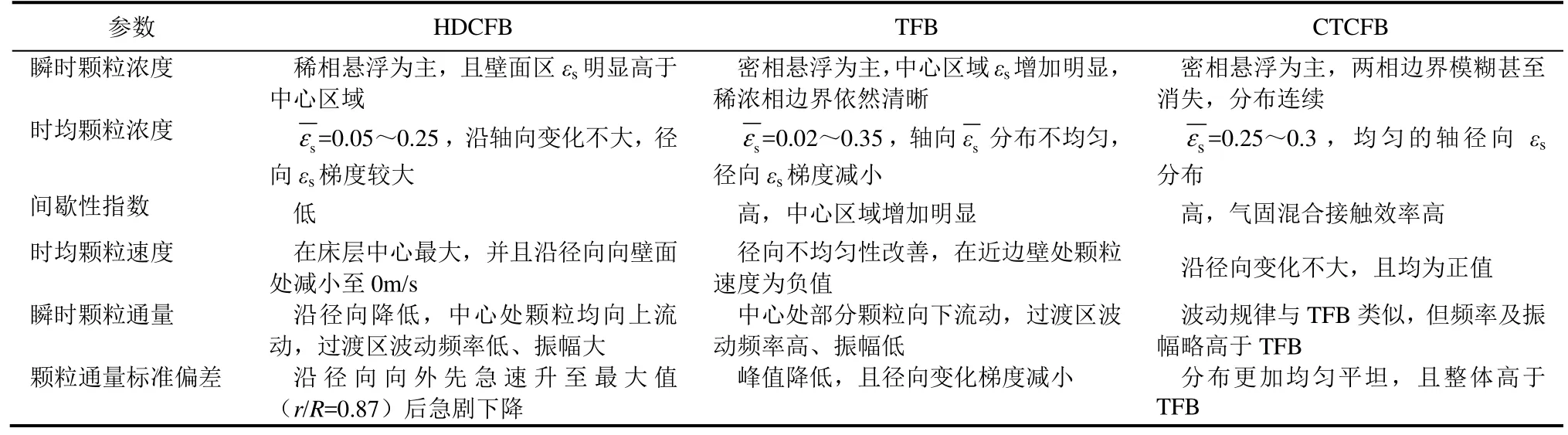

装置右边可以分为底部CTFB管(直径0.1m,高3.6m)和上部稀相输送管(直径0.2m,高6.4m)两部分,装置左边主要是由直径0.305m、高8m的下行管构成,较高的伴床和较大的颗粒贮量可以形成足够大的背压,将大量颗粒送入CTFB管底部,在此区域形成浓密的气固两相流动结构。为了降低输送过程压降损失,在稀相输送管底部设有二级供气系统,二级气速一般维持在5m/s左右。文献[22-24]对CTFB流体动力学规律进行了研究,结果表明CTFB在相对较低的表观气速(Ug=1~3m/s)下,仍能保持较大的固体通量[Gs=50~150kg/(m2·s)]和较高的固体体积分数(εs=0.25~0.30),CTFB在流型上更接近TFB;ZHU等[24]首次提出了用压差曲线来表征CTFB内整体流动特性,在不同操作条件下,CTFB在轴向上展现出均匀的压差分布,并且压差及相应的标准偏差分布都随着Gs的增加而增大,随着Ug的升高而降低,反映了由颗粒间相互作用而引起的流动湍动程度逐渐增强。QI等[25]利用光纤探头分别测量了CTFB、HDCFB以及TFB内部的颗粒浓度、速度以及固体通量等流动特性,并对其进行了对比分析,具体见表2所示。很明显,CTFB在流动行为方面具有不同于其他已知流态的独特流动特性。基于颗粒浓度波动信号,QI和ZHU等[26]进一步提出运用力矩连续性数据处理分析法和分相互相关法等统计学原理来研究CTFB内稀浓两相微观流动结构,最终确立了CTFB中心区稀相占主导地位,过渡区密相充分湍动的流动形态,这一特征既不同于密相鼓泡流态,也与稀相输送流态有很大差别,可以认为是一种新型流态。

2 新型提升管-密相床耦合反应器

近些年来,石化行业供给侧结构性改革的核心任务是促进企业转型升级,以生产基础汽柴油为主向生产高附加值高端化工产品为主转变,催化裂化与化工生产联系日益密切[27]。利用催化裂化增产低碳烯烃技术[28-29]得到了广泛的关注及研究,国内外相继开发了最大量生产乙烯和丙烯等系列技术,例如常压渣油多产液化气和汽油技术(ARGG)[30]、多产异构烷烃和烯烃的清洁汽油生产技术(MIP-CGP)[31]、重油流化催化裂化工艺(PetroFCC)[32]以及两段提升管催化裂解多产丙烯技术(TMP)[33]。

对于轻烃裂解等反应工艺而言,提升管底部需要提供一个高颗粒固含量和温度分布均匀的环境,而在提升管上部能够快速输送产物离开反应器,防止二次反应的发生。虽然HDCFB和CTFB各自具有优势,但都存在提升管高效输送特性与均匀流动结构不兼容的问题,如HDCFB中存在径向颗粒浓度梯度,气固接触效率低,而CTFB中存在明显的轴向返混,固体停留时间较长,且两类反应器颗粒悬浮密度整体偏低,无法满足上述低碳烯烃工艺生产要求。因此,研究者们通过改变提升管结构型式、优化操作条件以及加入内构件[34]等办法,致力于实现提升管内高流化密度、高颗粒通量和高均匀性分布,开发出一系列新型提升管-密相床耦合反应器,如变径提升管、内循环型提升管及多流型提升管反应器。

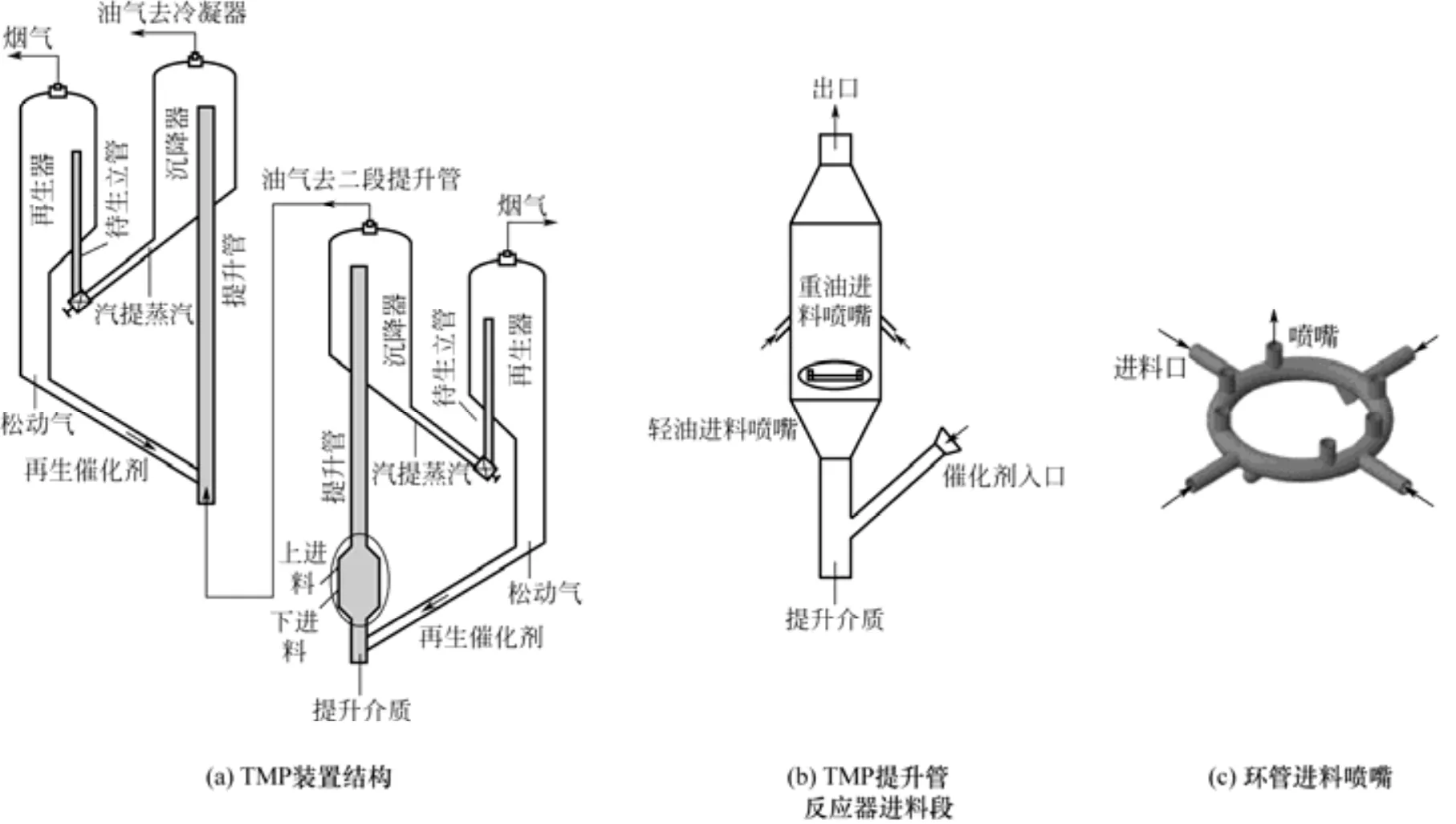

2.1 变径提升管反应器

两段提升管催化裂解多产丙烯技术(TMP)是以重油为原料,多产丙烯的同时兼顾高品质汽油和柴油生产的新技术。TMP技术是在TSRFCC技术[35]的基础上通过采用两段提升管实现新鲜原料和循环油的分段反应,一段进新鲜原料和碳四烯烃,二段进回炼油和轻汽油。研究表明,碳四烯烃和轻质汽油是生产丙烯的理想原料[36],采用高温、大剂油比和适宜反应时间对于提高丙烯收率是非常有利的,而对于劣质重油的转化采用较低反应温度可以抑制汽油馏分的裂化损失,保证轻质油的收率。另外,反应器几何结构与反应器内部的流动状况和传质紧密相关,是影响催化裂化产品分布的关键性因素。刘清华等[37]对扩径结构(扩径比为2∶1)提升管内颗粒流动特性进行了研究,结果表明,随着颗粒循环量的增加,提升管内局部径向各位置εs明显增大,相同操作条件下扩径段内εs(0.2~0.3)远远高于传统提升管,分布也更加均匀,同时提升管入口的缩径作用增加了颗粒运输速度,减少了颗粒在提升管上部停留时间,从而使颗粒和产物快速离开反应器,这就为多产丙烯等低碳烯烃同时,兼顾生产高品质汽柴油的工艺创造了有利条件。基于以上两方面考虑,中国石油大学(华东)的TMP研发人员开发出一种强化重油高效转化与增产丙烯耦合调控的新型提升管反应器结构形式,增加丙烯产率的同时实现重质油高效催化转化[38],其工艺流程如图5所示。采用轻汽油(碳四烯烃)冷进料从提升管底部先于重油(循环油)注入,对催化剂进行降温,在轻质油损失最小的情况下最大限度增产丙烯。相比重油常规催化反应,这种组合进料的方式可以优化油剂接触,抑制不利二次反应的发生,消除高温热裂解反应,从而为新鲜原料、循环油和轻汽油提供各自适宜的反应场所。同时,为了强化油剂的接触,采用环管型喷嘴取代常规喷嘴用于汽油进料。通过环管喷嘴与扩径结构的完美结合,汽油与催化剂混合、接触效率显著提高,因而可以更有效地对催化剂进行降温,有效保留重油转化的中间产物;而扩径结构改善了催化剂流动状态,缓解催化剂径向分布不均匀性,且局部剂油比的大幅提高可以为循环油和轻质烃类的转化提供足够的活性中心。CUI等[39]在耦合提升管冷模装置上研究了不同操作条件下提升管内流化输送特性,结果表明当底部表观气速(Ug≤0.58m/s)较小时,平均固含率沿提升管高度未有明显变化,随着表观气速(Ug≥1.16m/s)继续提高,颗粒循环能力进一步增大,由于入口锥角和顶部T形出口的强约束双向作用,提升管上部依次出现密度重整区、加速和充分发展区以及约束返混区。ZHOU等[40]实验研究表明,由于强烈返混和颗粒团聚的存在,T形出口弯头内会形成一个压力脉动源,可以用来表征提升管内颗粒流率的变化。

表2 不同流化床内部流动结构的比较

图5 TMP流程示意图

近年来,随着计算机技术的高速发展,计算流体力学(computational fluid dynamics,CFD)[41]被广泛应用于反应器内部复杂流体力学行为的研究中,利用CFD模型可以定量描述反应器结构、操作条件、流动及传质特性等参数间的相互关系,精确预测各参数对反应器性能的影响,从而为反应器的设计和操作优化提供可靠的数据支撑。针对气固流动体系的复杂性以及重油催化裂解特点,研究人员[42]采用欧拉双流体模型来模拟反应器内部的局部流场特性,并通过TMP十一集总反应动力学模型确定了产物分布规律,计算结果表明,提升管底部扩径段内气固两相速度降低,颗粒停留时间显著延长,局部剂油比大幅度提高,有利于实现重油高效转化;比较进料混合段和提升管出口产品组成发现,重油中有将近一半的转化率是在进料喷嘴与混合段出口之间的区域完成的,而扩径段丙烯、丁烯等轻质烯烃的收率十分接近提升管出口处,因此,该区域内特别是喷嘴附近的油剂接触状况对产品分布有至关重要的影响。TMP技术工业试验[43]结果表明提升管采用底部扩径的结构形式,以大庆AR为原料,在实现丙烯收率19.6%的情况下,总液收(LPG、汽油及柴油的收率)可达82%左右,说明该技术能够在提升管内实现大剂油比、高效的气固接触以强化劣质原料高效转化、多产低碳烯烃。

2.2 内循环型提升管反应器

为了消除新鲜原料和产物间吸附竞争对产品分布的影响,GAN等[44]在提升管变径的基础上提出了内部增设导流筒内构件的内循环型流化床反应器(internal-loop fluidized bed reactors,ILFBR),其结构如图6所示。HAN等[45]研究发现在提升管加入内构件会使得径向不均匀指数减小,有利于强化气固两相接触。ILFBR内采用漏斗型导流筒结构可对底部颗粒起到重新加速的作用,同时避免进料气倒窜至斜管中影响流化,减轻斜管下方压力、密度波动。

图6 ILFBR流程示意图

与HDCFB和CTFB相比,ILFBR通过增加存料高度可将Gs大幅度提高至300kg/(m2·s)以上,扩径段内为εs(0.1~0.4)较高的密相床层。导流筒的存在迫使底部颗粒的流动结构发生变化,如图6(b)所示,来自下行斜管的催化剂一部分由于惯性作用沿环隙区向下进入导流筒内,形成颗粒内循环,另一部分则直接进入提升管中上部。GAN等进一步研究发现导流筒和环隙内颗粒速度及浓度分布存在明显差异,导流筒内处于稀相高速区,颗粒速度超过10m/s,环隙内为密相低速流动结构。由于导流筒的抽吸作用,随着Gs的增加,扩径段内正负速度转换界面向外移动,颗粒在扩径段内停留时间缩短,有效缓解了石化生产中反应器结焦问题。可见,新型ILFBR与传统CFB内中心稀相向上、环形密相向下的环—核流动结构[46]有本质区别,也不同于边壁处颗粒均向上运动的HDCFB反应器。张涛[47]采用实验测量和CFD数值模拟相结合的方法探讨了流动对ILFBR传质性能的影响,数值模拟结果与实验测定值基本吻合,提升管内置入漏斗型导流内构件会引起下降区固体循环速度的降低和整体气含率的上升,气固相界接触面积增大,对于增强传质过程中体积传质系数是十分有利的。

该新型提升管反应器对于原料和产物吸附能力存在明显差异并且要求高固气比和高气固接触效率的反应具有非常好的工业应用价值。然而目前ILFBR技术仍处于基础研究阶段,如果要获得广泛的实际工程应用,还需要进一步定量评价操作条件以及装置结构(如扩径比、导流筒长度)对提升管内颗粒浓度分布的影响。

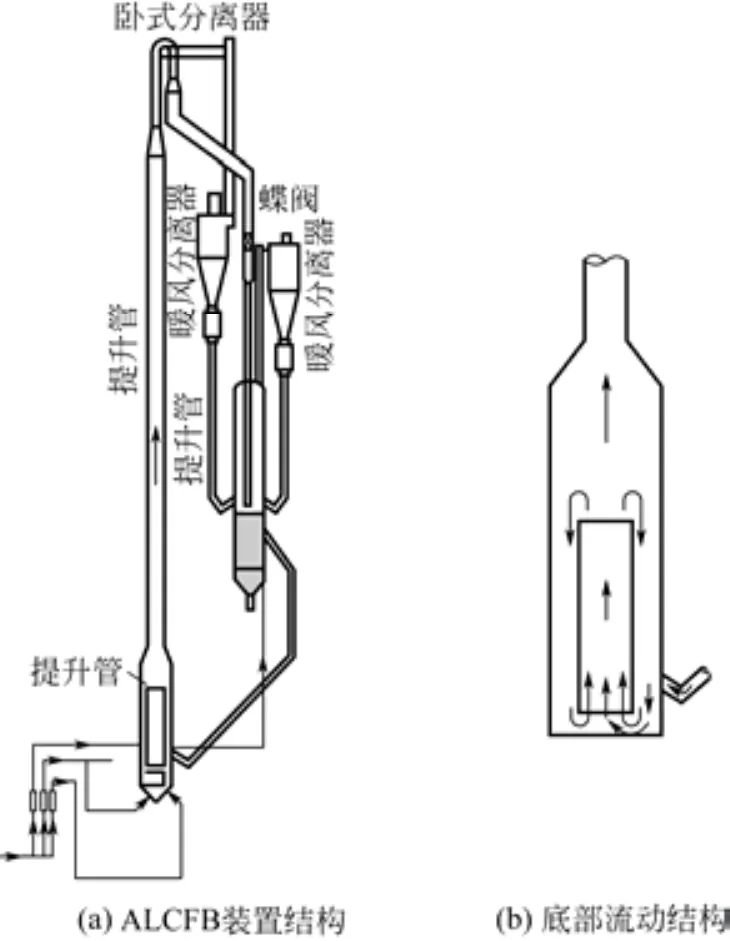

针对石油焦和气化余焦在实际燃烧过程中存在流化性能差、燃烧效率低等问题[48],YAN等[49]提出了一种提升管与气固环流反应器相耦合的新型气升式流化床反应器(airlift-loop circulating fluidized bed,ALCFB),其结构如图7所示,在反应器底部通过调节导流筒-环隙之间的流化风量可产生环流流动,而颗粒的环流流动对气泡具有强烈的剪切破碎作用,有利于促进气固充分接触混合,并结合提升管内操作气速较高的特点,可实现装置高循环速率运行的目的。SHEN等[50]研究了环流段不同区域内固含率分布特征,发现导流筒区、环隙区以及气固分离区固含率均呈现中心高、边壁低的不均匀分布特征。王德武等[51]对耦合反应器内的流体力学特性进行了研究,并建立了相关流动模型,研究发现,导流筒与环隙之间的静压差以及颗粒喷射作用是形成环流流动的两种推动力,导流筒与环隙间的固含率之差随Gs增大(Ug的减小)而降低,颗粒环流速度随Gs和Ug的增加而增大。孟振亮等[52]研究表明,相比HDCFB和CTFB,ALCFB环流段内存在大量的气体与颗粒以及颗粒之间的错流接触,由此促进了颗粒沿径向混合。

图7 ALCFB流程示意图[49]

2.3 多流型提升管反应器

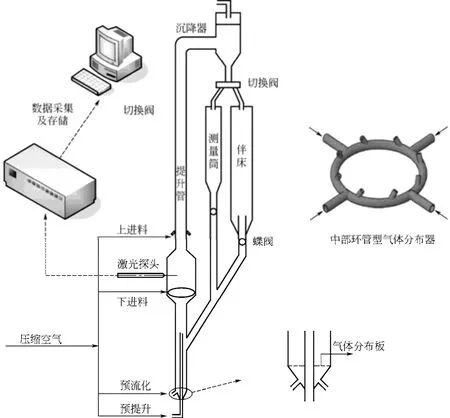

针对TMP多产丙烯工艺要求,研究者[53-54]充分利用变径提升管反应器的优势,并结合湍动流动、快速流化以及气力输送等操作状态下流动特性,开发了一种高效的多流型提升管反应器(multi-regime circulating fluidized bed,MRCFB),并建立了冷态条件下实验装置,其结构如图8所示。提升管总高10.6m,按功能可分为底部预提升段(高0.8m,直径0.1m)、中部密相扩径段(高1.8m,直径0.2m)以及上部稀相输送段(高8.0m,直径0.1m)。气体通过三路(进气比为0.39∶1.04∶1.00)分别引入提升管内,分别为预提升段底部的立管、扩径段底部的环管型分布器以及输送段底部4个对称布置的喷嘴。研究发现,当调节扩径段Ug为1.2~1.8m/s,对应上部输送段Ug为8~12m/s时,可使扩径段处于湍动床状态并且实现200~400kg/(m2·s)的系统循环量。

图8 MRCFB流程示意图[53-54]

图9 传统等径提升管底部与多流型提升管扩径段内流动结构示意图

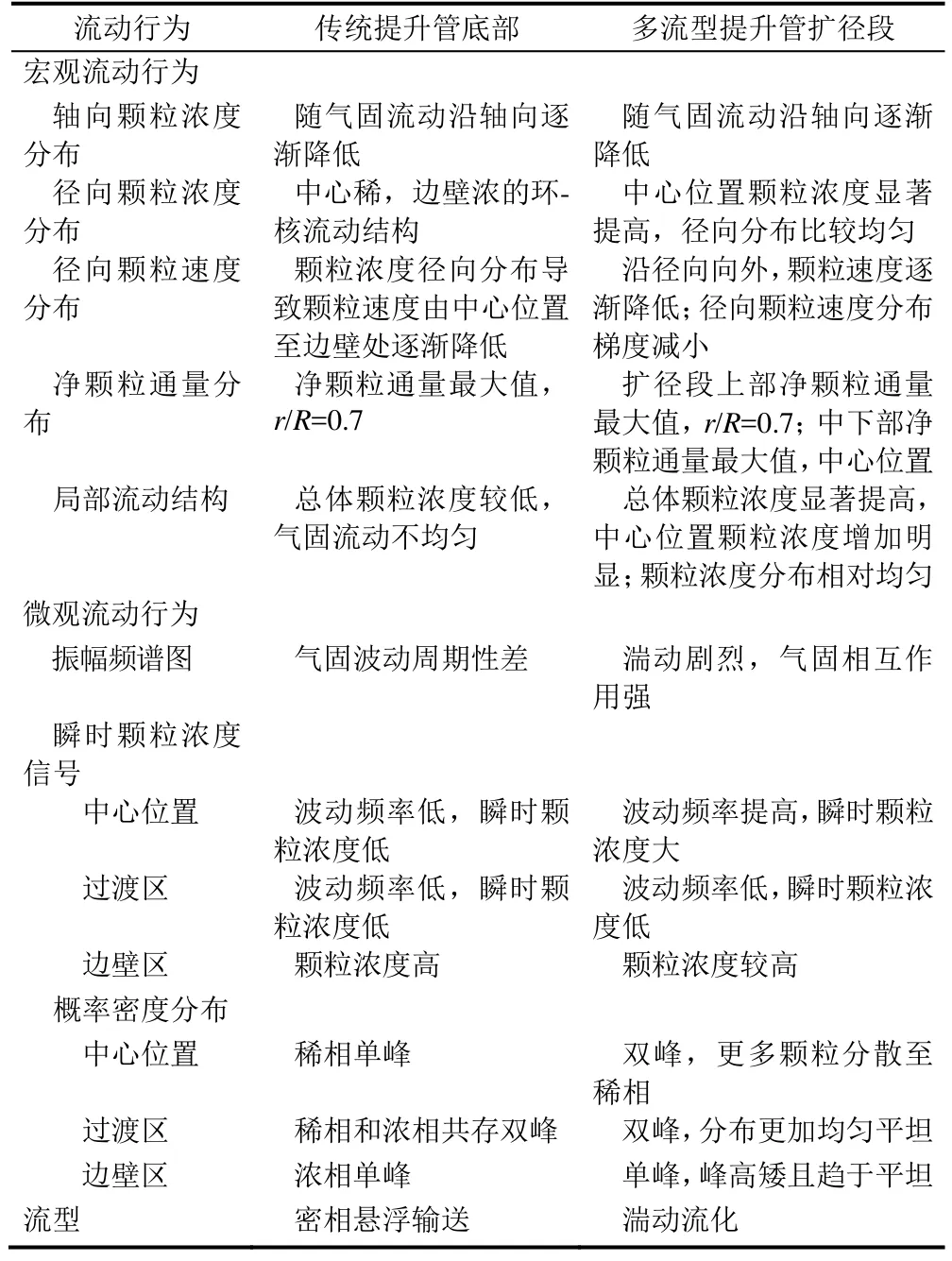

与现有循环流化床相比,该新型反应器在结构型式、装置原理、气固流动规律等方面均有很大的不同。ZHU和GENG等[54-55]考察了操作条件对提升管内颗粒速度、浓度分布的影响,并且对实验获得的颗粒速度、浓度波动信号进行统计学分析,如概率密度分布、频谱分析等,以期获得更多的气固流动信息。研究表明,MRCFB与传统CFB气固流动行为的差异性集中体现在扩径段(图9),而在预提升段和上部输送段未有明显变化,表3则从宏观和微观两方面对两种反应器的流动特性作了逐一的比较。随着Ug的增加,气体携带能力显著提高,提升管所能实现的最大Gs逐渐增大,当系统循环量超过200kg/(m2·s)时,提升管内实现了提浓效应,扩径段固含率介于0.28~0.4范围内,远远高于HDCFB和CTFB内0.1~0.3浓度水平,而输送段依然维持稀相输送状态,固含率低于0.11,利于实现气固快速分离,减少副反应发生。扩径段内颗粒浓度径向分布更加连续,气泡和絮状物两相间界限模糊甚至消失,中心区域颗粒浓度增加明显,呈现高频率、强振幅的波动特性;相应的概率密度分布表明,近边壁密相中融入了更多的隙间气体,且有较多的颗粒进入中心稀相区域,气固间相互作用以及颗粒间摩擦碰撞十分剧烈,气固分离现象逐渐被抑制,呈现均匀的湍动流动模式。WANG等[56]认为受不均匀流动结构的影响,进入反应器内的气体并非都能与离散颗粒进行有效的接触而发生催化反应,部分气体则以气泡的形式通过床层直接从出口流出,两相不能发生实质接触。因而,研究反应器气固接触效率能够综合反映气固相流动及反应特性。GENG等[53]采用CO2示综法并结合颗粒浓度分布规律建立了一种新的定量描述反应器内接触及传质效果的数学模型,分析表明,高颗粒通量下MRCFB气固两相接触效率在2.5~5之间高于接触效率在1左右的HDCFB,这意味着相比HDCFB,该反应器能够优化气固两相分布均匀性以及产物分布。此外,为了更为直接地评价反应器性能,在提升管内引入真实的反应模型是必不可少的,由于动力学简单、反应热效应低等优点,臭氧催化分解反应常被用来作为研究反应器性能的反应模型,研究发现MRCFB内气固两相的反应效率(0.25~1.25)要明显高于传统CFB的反应效率(0.25)。

表3 传统等径提升管反应器与多流型提升管反应器气固流动特性的比较

总的来说,作为一种新型组合式流化床,MRCFB整体循环能力更大,流动结构更趋均匀,气固接触混合充分,满足高密度输送的现代工艺要求,对于重油催化裂解、甲醇制烯烃和清洁汽油[57]等实际生产过程具有重要的应用价值。

3 结语

循环流化床反应器在许多工业领域尤其是在石化行业占有举足轻重的地位。伴随着世界炼油化工一体化的发展趋势以及乙烯、丙烯等低碳烯烃市场需求的持续强劲,发展新型循环流化床技术顺应工业发展潮流。新型循环流化床反应器不仅能够改善提升管内部颗粒流体流动特性,而且能够消除反应环境对最终产品分布的影响,因而具有巨大的发展潜力和广阔的应用前景。然而,新型循环流化床提升管内颗粒相体积分数高,输送管路中流动形态变化复杂,影响流动稳定性的因素较多,对其流动规律和机理的认识有待于进一步完善。

(1)对于气固相催化反应,高的固体流率以及床内较高的颗粒浓度是必需的。如何实现循环流化床内大循环量、高颗粒密度的流化状态,并解决颗粒时空分布的不均匀性和提高气固两相接触效率,是循环流化床技术发展的一个重要方向。

(2)对多数反应工艺(催化裂解多产丙烯、汽油改质降烯烃)而言,最终的产物分布情况与反应环境密切相关。当前循环流化床的设计中已不再局限克服内部的流体力学问题,更要充分考虑反应对产物的影响。通过合理技术组合以及操作条件优化控制,如分段进料、高效雾化喷嘴技术等,可以获得良好的接触状态,达到改善产品分布和产品质量的目的。

(3)当前对新型循环流化床的研究尚处于起步阶段,仅仅对气固流动特性做了简单的探索。深入研究CFB内气固两相流体力学和建立准确可靠的流体流动的数学模型是提高循环流化床普适性,实现工程放大的关键。

[1] AHUJA G N,PATWARDHAN A W. CFD and experimental studies of solids hold-up distribution and circulation patterns in gas–solid fluidized beds[J]. Chemical Engineering Journal,2008,143(1/2/3):147-160.

[2] WANG Chengxiu,LI Chunyi,ZHU Jesse. A comparison of flow development in high density gas-solids circulating fluidized bed downer and riser reactors[J]. AIChE Journal,2015,61(4):1172-1183.

[3] ZHU H,ZHU J. Characterization of fluidization behavior in the bottom region of CFB risers[J]. Chemical Engineering Journal,2008,141(1/2/3):169-179.

[4] GUAN G,FUSHIMI C,ISHIZUKA M,et al . Flow behaviors in the downer of a large-scale triple-bed combined circulating fluidized bed system with high solids mass fluxes [J]. Chemical Engineering Science,2011,66(18):4212-4220.

[5] ZHOU Q,WANG J. CFD study of mixing and segregation in CFB risers:extension of EMMS drag model to binary gas–solid flow[J].Chemical Engineering Science,2015,122(122):637-651.

[6] DONG W,WANG W,LI J. A multiscale mass transfer model for gas-solid riser flows:Part Ⅰ—Sub-grid model and simple tests[J].Chemical Engineering Science,2008,63(10):2798-2810.

[7] DONG W,WANG W,LI J. A multiscale mass transfer model for gas-solid riser flows:Part Ⅱ—Sub-grid simulation of ozone decomposition[J]. Chemical Engineering Science,2008,63(10):2811–2823.

[8] ZHU J,BI H T. Distinctions between low density and high density circulating fluidized beds [J]. The Canadian Journal of Chemical Engineering,1995,73(5):644-649.

[9] BI H T,ZHU J X. Static instability analysis of circulating fluidized beds and concept of high-density risers [J]. AIChE Journal,1993, 39(8):1272-1280.

[10] LIU Xinhua,CUI Xin,SUN Guang. Buildup of high solids flux conveying flow by coupling a moving bed to the riser bottom[J].AIChE Journal,2009,55(9):2477-2481.

[11] ISSANGYA A S,BAI D,BI H T,et al. Suspension densities in a high-density circulating fluidized bed riser[J]. Chemical Engineering Science,1999,54(22):5451-5460.

[12] ISSANGYA A S,GRACE J R,BAI D,et al. Further measurements of flow dynamics in a high-density circulating fluidized bed riser[J].Powder Technology,2000,111(1-2):104-113.

[13] GRACE,ISSANGYA A S,BAI D,et al. Situating the high-density circulating fluidized bed[J]. AIChE Journal,1999,45(10):2108-2116.

[14] PARSSINEN J H,ZHU J . Particle velocity and flow development in a long and high-flux circulating fluidized bed riser[J]. Chemical Engineering Science,2001,56(18):5295-5303.

[15] PARSSINEN J H,ZHU J. Axial and radial solids distribution in a long and high-flux CFB riser[J]. AIChE Journal,2004,47(10):2197-2205.

[16] MANYELE S V,KHAYAT R E,ZHU J. Investigation of the dynamics of a high-flux CFB riser using chaos analysis of pressure fluctuations[J]. Chemical Engineering & Technology,2015,25(8):801-810.

[17] WANG X,LIAO L,FAN B,et al. Experimental validation of the gas–solid flow in the CFB riser[J]. Fuel Processing Technology,2010,91(8):927-933.

[18] KIM J S,TACHINO R,TSUTSUMI A. Effects of solids feeder and riser exit configuration on establishing high density circulating fluidized beds[J]. Powder Technology,2008,187(1):37-45.

[19] 李睿,张少峰,王德武. 出口结构对循环流化床提升管内气固流动的约束影响[J]. 当代化工,2015(8):1888-1893.LI Rui,ZHANG Shaofeng,WANG Dewu. Constraint effect of outlet structure on gas-solid flow behavior in the circulating fluidized-bed riser[J]. Contemporary Chemical Industry,2015(8):1888-1893.

[20] DRY R J,CHRISTENSEN I N,WHITE C C. Gas-solids contact efficiency in a high-velocity fluidized bed[J]. Powder Technology,1987,52(3):243-250.

[21] WANG Junwu. Flow structures inside a large-scale turbulent fluidized bed of FCC particles:eulerian simulation with an EMMS-based sub-grid scale model[J]. Particuology,2010,8(2):176-185.

[22] ZHU H,ZHU J. Gas–solids flow structures in a novel circulating-turbulent fluidized bed[J]. AIChE Journal,2008,54(5):1213-1223.

[23] ZHU J. Circulating turbulent fluidization—a new fluidization regime or just a transitional phenomenon [J]. Particuology,2010,8(6):640-644.

[24] ZHU Haiyan,ZHU Jesse. Comparative study of flow structures in a circulating-turbulent fluidized bed[J]. Chemical Engineering Science,2008,63(11):2920-2927.

[25] QI Xiaobo,ZHU Haiyan,ZHU Jesse. Demarcation of a new circulating turbulent fluidization regime[J]. AIChE Journal,2009,55(3):594-611.

[26] QI Maozhan,BARGHI S,ZHU J. Detailed hydrodynamics of high flux gas–solid flow in a circulating turbulent fluidized bed[J].Chemical Engineering Journal,2012,209(41):633-644.

[27] 戴厚良. 把握发展新趋势实现我国石油化工产业的转型发展[J].当代石油石化,2015,23(8):1-3.DAI Houliang. Grasping the new trends of the development,realizing the transformational development of china's petrochemical industry[J].Petroleum & Petrochemical Today,2015,23(8):1-3.

[28] 白雪松, 郑治. 重油催化增产低碳烯烃技术进展综述[J]. 化学工业,2013,31(6):19-23.BAI Xuesong,ZHENG Zhi. The review of the production of low carbon olefins technology progress from heavy oil catalytic[J].Chemical Industry,2013,31(6):19-23.

[29] 王梦瑶, 周嘉文, 任天华, 等. 催化裂化多产丙烯[J]. 化工进展,2015, 34(6):1619-1624.WANG Mengyao,ZHOU Jiawen,REN Tianhua,et al. Catalytic cracking processes for maximizing propylene production[J].Chemical Industry and Engineering Progress,2015,34(6):1619-1624.

[30] DING H,LI W,ZHANG H,et al. The application of MIP technology for enhancing propylene yield on an ARGG unit[J]. Petroleum Processing & Petrochemicals,2011,42(10):9-12.

[31] HAN W,HUANG R,GONG J. Commercial application of new FCC process - MIP-CGP[J]. Petroleum Refinery Engineering,2006,36(9):1-4.

[32] 张津林,李静. 炼油企业增产丙烯技术探析[J]. 石油与天然气化工,2008,37(3):193-195.ZHANG Jinlin,LI Jing. Study on the technologies to increase propylene output for refinery[J]. Chemical Engineering of Oil and Gas,2008,37(3):193-195.

[33] LI C,YANG C,SHAN H. Maximizing propylene yield by two-stage riser catalytic cracking of heavy oil[J]. Industrial & Engineering Chemistry Research,2007,46(14):4914-4920.

[34] BU J,ZUH J X. Influence of ring-type internals on axial pressure distribution in circulating fluidized bed[J]. Canadian Journal of Chemical Engineering,2009,77(1):26-34.

[35] YANG C,SHAN H,ZHANG J. Two-stage riser FCC technologies.Petroleum Refinery Engineering,2005,35(3):28–33.

[36] 王定博,刘小波,郭敬杭,等. 碳四烯烃催化裂解制丙烯和乙烯[J].石油化工,2010,39(5):482-486.WANG Dingbo,LIU Xiaobo,GUO Dinghang,et al. Catalytic cracking of C4alkenes to propylene and ethylene[J]. Petrochemical Technology,2010,39(5):482-486.

[37] 刘清华,杨朝合,赵辉,等. 变径提升管内颗粒流动特性的研究[J].石油化工,2009,38(1):40-45.LIU Qinghua,YANG Chaohe,ZHAO Hui,et al. Solid flow pattern in changing-diameter riser of a circulating fluidized bed[J].Petrochemical Technology,2009,38(1):40-45.

[38] 李春义,杨朝合,胡永庆,等. 一种重油和轻烯烃组合进料制备丙烯的反应器及方法:CN201010166878.4[P]. 2010-09-22.LI Chunyi,YANG Chaohe,HU Yongqing,et al. A kind of reactor to maximum propylene by the combination of a heavy oil and light olefin feed:CN201010166878.4[P]. 2010-09-22.

[39] CUI Gang,LIU Mengxi,LU Chunxi. Axial distribution and development of solids hold-up in a fluidized bed-riser coupled reactor[J]. The Chinese Journal of Process Engineering,2014,14(4):556-561.

[40] 周发戚,陈勇,魏志刚,等. 循环流化床提升管T形弯头动态压力的小波分析[J]. 化工学报,2015,66(5):1697-1703.ZHOU Faqi,CHEN Yong,WEI Zhigang,et al. Wavelet analysis of dynamic pressure in T-abrupt of CFB riser[J]. CIESC Journal,2015,66(5):1697-1703.

[41] HARTRE E U,RATSCHOW L,WISCHNEWSKI R,et al.CFD-simulation of a circulating fluidized bed riser[J]. Particuology,2009,7(4):283-296.

[42] GAN J,ZHAO H,BERROUK A S,et al. Numerical simulation of hydrodynamics and cracking reactions in the feed mixing zone of a multi regime gas-solid riser reactor[J]. Industrial & Engineering Chemistry Research,2011,50(20):11511-11520.

[43] 李春义,徐占武,姜国骅,等. 两段提升管催化裂解多产丙烯技术的工业试验[J]. 石化技术与应用,2008,21(5):436-441.LI Chunyi,XU Zhanwu,JIANG Guohua,et al. Commercial test of two-stage riser catalytic cracking of heavy oil for maximizing propylene yield[J]. Petrochemical Technology & Application,2008,21(5):436-441.

[44] GAN J,YANG C,LI C,et al. Gas-solid flow patterns in a novel multi-regime riser[J]. Chemical Engineering Journal,2011,178(24):297-305.

[45] HAN Chaoyi,CHEN Xiaocheng,WU Wenlong,et al. Effect of internals on characteristics of gas-solids flow in a variable diameter riser reactor[J]. Petroleum Processing and Petrochemicals,2016,47(1):5-10.

[46] SHI Xiaogang,LAN Xingying,LIU Feng,et al. Effect of particle size distribution on hydrodynamics and solids back-mixing in CFB risers using CPFD simulation[J]. Powder Technology,2014,266(266):135-143.

[47] 张涛. 内循环流化床反应器流动传质特性的计算流体力学模拟研究[D]. 广州:华南理工大学,2012.ZHANG Tao. Simulation of mass transfer and hydrodynamic characteristics in internal loop fluidized bed reactor by computational fluid dynamics method[D]. Guangzhou:South China University of Technology,2012.

[48] 严超宇,卢春喜. 气固环流燃烧器内颗粒流动行为[J]. 化工学报,2010, 61(6):1357-1366.YAN Chaoyu,LU Chunxi. Fluidization behavior in gas-solid airlift loop combustor[J]. CIESC Journal,2010,61(6):1357-1366.

[49] YAN C,LU C,ZHANG Y,et al. Profiles of solid fraction and heterogeneous phase structure in a gas-solid airlift loop reactor[J].Chemical Engineering Science,2010,65(9):2707-2726.

[50] SHEN Zhiyuan,YANG Lijun,LIU Mengxi,et al. Experimental study on bed density distribution in a novel draft tube-lifted gas-solid air loop reactor[J]. China Powder Science and Technology,2012,18(1):66-71.

[51] 王德武,卢春喜,严超宇. 提升管与气-固环流床层耦合反应器的流体力学特性及流动模型[J]. 化工学报,2010,61(9):2235-2242.WANG Dewu,LU Chunxi,YAN Chaoyu. Hydrodynamic behavior and flow model in coupled reactor with riser and gas-solid loopfluidized bed[J]. CIESC Journal,2010,61(9):2235-2242.

[52] 孟振亮,刘梦溪,李飞,等. 新型气固环流反应器内颗粒流动的CFD模拟[J]. 化工学报,2016,67(8):3234-3243.MENG Zhenliang,LIU Mengxi,LI Fei,et al. CFD simulation of particle flow in new type of gas-solid air loop reactor[J]. CIESC Journal,2016,67(8):3234-3243.

[53] GENG Q,ZHU X,LIU Y,et al. Gas–solid flow behavior and contact efficiency in a circulating-turbulent fluidized bed[J]. Powder Technology,2013,245(8):134-145.

[54] ZHU X,LI C,YANG C,et al. Gas–solids flow structure and prediction of solids concentration distribution inside a novel multi-regime riser[J].Chemical Engineering Journal,2013,232(9):290-301.

[55] ZHU X,YANG C,LI C,et al. Comparative study of gas–solids flow patterns inside novel multi-regime riser and conventional riser[J].Chemical Engineering Journal,2013,215(2):188-201.

[56] WANG Chengxiu,ZHU Jesse. Developments in the understanding of gas–solid contact efficiency in the circulating fluidized bed riser reactor:A review[J]. Chinese Journal of Chemical Engineering,2016,24(1):53-62.

[57] 尤廷正. 甲醇选择性制丙烯和清洁汽油工艺技术研究[D]. 青岛:中国石油大学(华东),2014.YOU Tingzheng. Studies on the technology for selective conversion of methanol to propene and clean gasoline[D]. Qingdao:China University of Petroleum (East China),2014.

Progress in the study of novel circulating fluidized bed reactors

SU Lushu,ZHU Qingqing,LIU Bingchao,LI Chunyi

(State Key Laboratory of Heavy Oil,China University of Petroleum(East China),Qingdao 266580,Shandong,China)

The development of novel circulating fluidized bed(CFB)reactors has always been the hot issue in the field of fluidization. This paper first began with a brief introduction of basic principles of circulating fluidization and gas-solids hydrodynamics in CFB reactors,and then the recent advances on the study of novel CFB reactors were reviewed in terms of geometric structure,operation conditions,flow behavior and application prospect etc. Existing novel CFB reactors were also classified. Based on achieving the increase of solids concentration of risers,high density circulating fluidized bed(HDCFB)reactors and circulating turbulent fluidized bed(CTFB)reactors greatly improve the evidently non-uniform spatial and temporal flow structure. However,there are some disadvantages for each reactor,with a large radial gradient of solids holdup in HDCFBs and intensive axial solids backmixing as well as long particles residence time in CTFBs. Moreover,the overall low solids concentration of both reactors further restrict their application in low carbon olefin production process. Coupling effective transportation characteristics of risers with the advantages of high solid concentration as well as efficient heat and mass transfer in dense beds,novel CFB reactors like diameter-changing riser reactors,internal-loop fluidized bed reactors,and multi-regime circulating fluidized bed reactors can achieve high density transportation and develop a uniform flow structure,eliminating effects of reactionenvironment on final product distribution. Finally,the review proposed that the research on novel CFB reactors should put emphasis on improving gas-solids flow structure,developing optimized integration technologies and establishing unified flow model.

circulating fluidized bed;reactors;hydrodynamics;flow

TQ051;TQ052

:A

:1000-6613(2017)09-3177-12

10.16085/j.issn.1000-6613.2017-0175

2017-02-06;修改稿日期:2017-03-31。

苏鲁书(1991—),男,硕士研究生,从事炼油工艺及流态化方面的研究工作。E-mail:1551069382@qq.com。联系人:李春义,教授,从事石油化工方面的研究工作。E-mail:chyli@upc.edu.cn。