基于CFD的液压滑阀过流特性的稳态分析

摘 要:液压滑阀是液压系统的主要控制元件之一,其性能好坏直接影响到整个液压系统的性能。本文应用软件PRO/E建立滑阀内部流道的三维模型,然后应用Gambit软件划分网格,最后运用Fluent软件对不同阀芯开度和不同流量下滑阀内部流场进行了数值模拟。所做工作对于滑阀后期结构优化、了解滑阀过流特性具有指导意义。

关键词:滑阀;Fluent;压力云图

DOI:10.16640/j.cnki.37-1222/t.2017.15.001

0 引言

随着液压技术的不断发展,对整个液压系统或液压元件的性能要求越来越高,采用先进的设计方法或技术手段研究系统或元件性能,特别是其内部运行情况的研究对于提供有效的设计依据具有十分重要的意义。液压滑阀是液压系统的主要控制元件之一,它通过改变阀芯和阀体的相对工作位置来实现对流体的压力、流量、方向的控制[1]。流体流经阀内流道特别是滑阀阀口时,由于阀口过流断面面积的减小会造成一定的压力损失和能量的消耗,严重时甚至造成气穴现象,导致振动或噪声。另外,流体流经阀腔时,由于动量的变化会产生液动力,对阀芯的操纵性能造成影响[2-3]。因此,研究液压滑阀流道内流体的流动特性对于了解预测其内部流场压力、速度分布及其受力情况和后期的结构优化设计具有十分重要的意义。本文采用CFD(Computational Fluid Dynamic)软件Fluent对液压滑阀在进口节流工况下采用单相流技术对其内部流场进行了定常仿真计算,分析了流量变化和阀口开度变化对于其内部流场的压力和速度分布的影响。

1 模型的建立

液压滑阀的几何结构示意图见图1.其中a=7mm,b=4.5mm,c=4.5mm,阀杆直径d=6mm,长e=15mm,阀芯直径D=11mm.内流道建模时假设阀芯与阀体精确配合,无径向间隙。应用参数化建模性能良好的软件Pro/E建立三维模型,由于滑阀内部流道呈面对称结构,在此仅建立了其半剖模型,以节省计算时间和计算机内存,并对进出口管道进行了适当延长。应用软件GAMBIT对建立好的模型进行先线再面后体网格方式划分网格,体网格采用非结构化混合网格,如图2为开度为1mm时的网格模型图。 其中阀口处压力梯度变化比较大,在靠近阀口附近区域进行局部网格细化[4]。

2 计算条件

假设流体为不可压缩、牛顿流体。油液采用抗磨液压油,密度为860kg/m3,动力粘度为0.02494;采用标准两方程紊流模型。边界条件为速度入口和压力出口,速度有流量换算得到,出口压力取绝对压力0.2MPa。 流体与壁面接触的边界为静止,无滑移壁面,不考虑热传导。

3 仿真结果分析

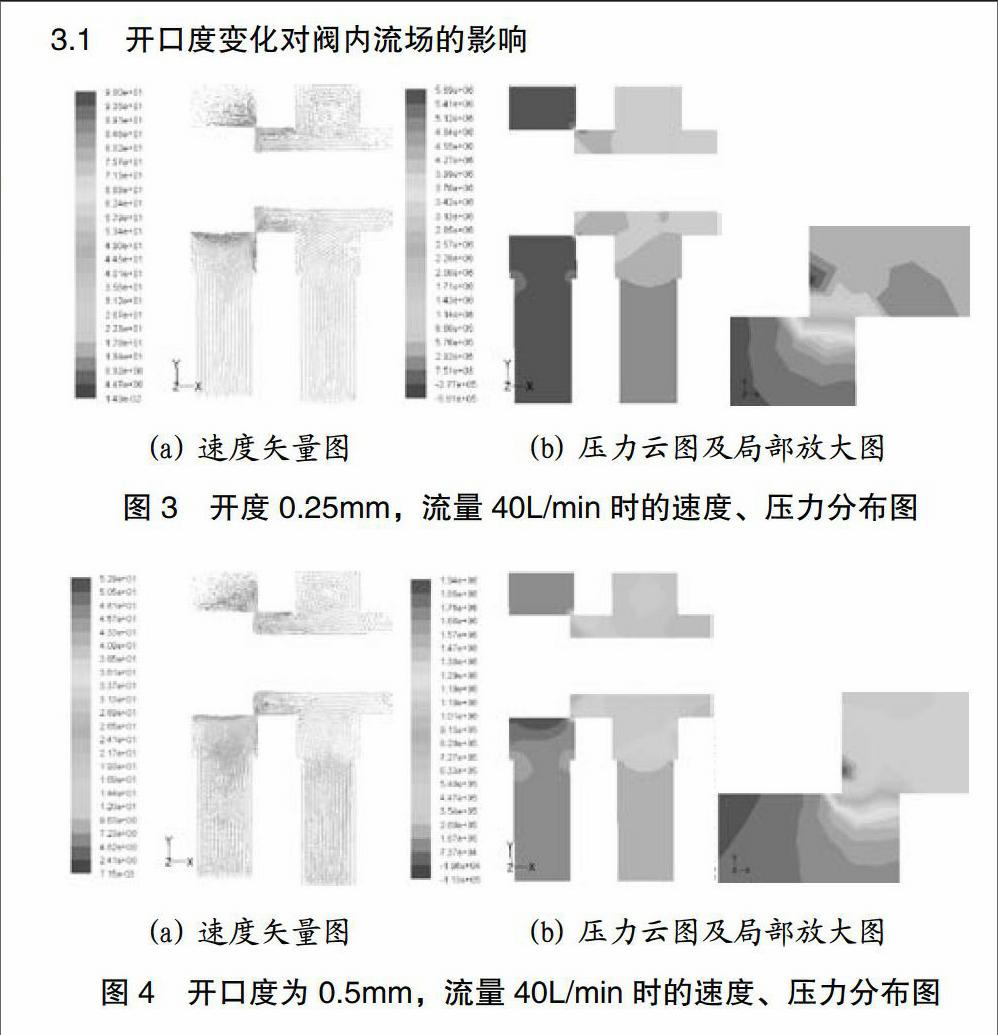

3.1 开口度变化对阀内流场的影响

图3、4、5分别为流量为40L/min,阀口开度为0.25mm、0.5mm、1mm时对称面上的压速度矢量图压力分布云图,压力局部放大图为进油口流入经阀口附近阀体和阀芯壁面区域。

对比图3(a)、图4(a)、图5(a)可知:相同进口流量下,通过阀口的流体主流束的射流角度随着阀口开度的增大,射流角度减小,流速减小,故在计算液动力的理论值时应考虑射流角的变化。随着开度的增大,流经阀口的主流流体与阀芯壁面脱离程度增大;在靠近阀口的阀芯壁面附近的旋涡的尺寸和强度增大,可以通过把阀杆与阀芯台肩相连的地方设计成流线型的过渡连接以减弱甚至消除这种涡流的形成;而靠近阀口的阀体壁面附近的旋涡的尺寸和强度则随着开口度的增大而逐渐减小。在阀腔出口处的右上角形成的旋涡随着开口度增大其尺寸和强度变小。对比图3(b)、图4(b)、图5(b)得出:相同流量下,阀口开度越小,阀口处流速变化大,产生的压降越大,阀口处越易出现负压,且范围越大,负压值越大,进口节流时气穴主要發生在靠近阀口的阀芯壁面。

3.2 流量变化对阀内流场的影响

为了对比流量变化时对阀内流场的影响,取开度为0.5mm,流量为60L/min时的仿真结果如图6所示,将其与图4中的压力分布图和速度矢量图进行对比。

对比图4和图6可知,在相同开口度时,随着流量的增大,阀口处的速度增大,但速度矢量分布基本相同,只是数值的变化,说明在滑阀流道内旋涡分布变化主要受阀口开度的影响。油液从进油腔流入阀口时,在阀口处靠近阀芯壁面处出现了负压,流量越大负压值越大,但是压力分布区域基本相同。可以得出该结构尺寸阀适合于在小流量工况下工作,当流量太大时会因为大的负压而发生气蚀现象。

4 结论

(1)开口度越小,流线流线附壁现象越严重,射流角越大。在实际估计液动力时应考虑射流角的变化。而开口度一定时,流量变化对于速度场和压力场的分布规律影响很小,随着流量的增大,压力减小,当流量增大到一定数值时出现负压。滑阀流道内旋涡分布变化主要受阀口开度的影响。

(2)进口节流时气穴主要发生在靠近阀口的阀芯壁面。开口度越小,流量越大,阀口处的流体的流速变化越大,产生的压降越大,阀芯壁面上负压区范围和负压绝对值越大,越容易发生气蚀现象,易导致振动和噪声增大。应尽量避免该阀在这种工况下工作,或依据仿真结果对阀内流道结构进行改进,以尽可能减小对阀芯或阀体的损坏。在阀芯材料上,可以考虑耐腐蚀耐磨损材料的阀芯。

参考文献:

[1]李壮云.液压元件与系统(第三版)[M].北京:机械工业出版社,2011.

[2]郑淑娟,权龙,雷红霞.插装型液压锥阀内部流场的数值模拟及可视化分析[J].流体传动与控制,2005(02):18-22.

[3]方子帆,贺青松,谭宗柒等.液压阀阀体内流场的数值分析和可视化[J].三峡大学学报,2011,33(02):63-65.

[4]王国志,王艳珍,邓斌等.水压滑阀流动特性可视化分析[J]. 机床与液压,2003(01):95-96.

作者简介:高小瑞(1983-),女,山西襄汾人,讲师,硕士,从事轮机工程和液压、流体传动方面教学研究工作。