污染分析技术在发动机试验台液压加载系统中的应用

修攀瑞,佟文伟,何 山,郎 宏

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

污染分析技术在发动机试验台液压加载系统中的应用

修攀瑞,佟文伟,何 山,郎 宏

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

分析了航空发动机试验台液压加载系统污染的来源及危害,应用颗粒计数分析、磨粒分析和水分分析技术对液压加载系统进行污染监测分析,能够及时发现系统的污染问题,对减少液压元件磨损、提高系统工作可靠性和降低故障发生率具有重要意义。

液压加载系统;污染分析技术;颗粒计数分析;磨粒分析;水分分析

随着航空事业的发展,液压技术在航空领域的应用越来越广泛,同时液压系统也越来越复杂,对控制精度、响应特性和可靠性要求也越来越高。液压油作为其传递功率和能量转换的工作介质,又是液压系统的润滑剂、冷却剂,一旦受到污染将会影响系统的正常工作和造成液压元件磨损,严重时导致液压系统故障失效。大量资料显示,液压系统故障70%以上是因液压油污染引起的[1-2]。因此,了解液压系统污染的来源及危害,并对其进行污染状态监测分析,及时发现系统的污染问题,对减少液压元件磨损、提高系统工作可靠性和降低故障发生率具有重要意义。

1 液压加载系统

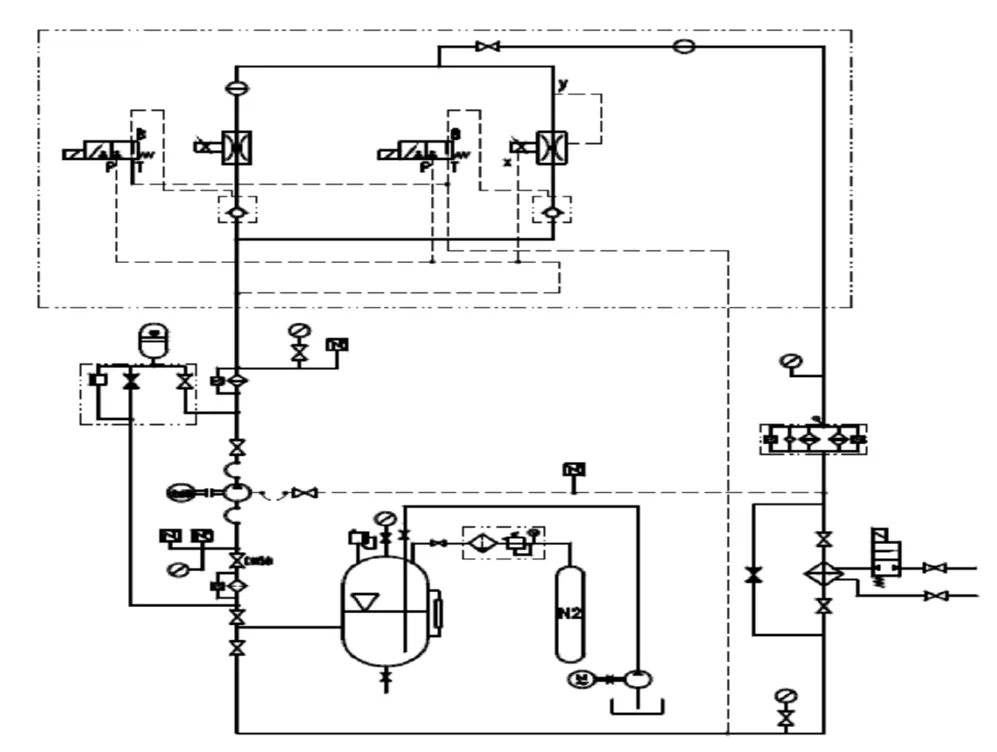

液压加载系统是航空发动机试验台的重要组成部分,用于提取发动机功率,模拟飞机附件液压系统执行机构工作,评估发动机被功率提取后受到的影响,其工作性能和可靠性直接影响到发动机试验结论和运行安全。液压加载系统包括供/回油管路、液压泵、测控系统、比例调节阀、冷却器等部分组成,其工作原理如图1所示[3]。

2 液压加载系统污染的来源及危害

液压系统常见污染物有固体颗粒、水、空气、有害化学物质和微生物等[4-5]。液压加载系统污染物以固体颗粒和水为主,其中固体颗粒污染危害最大。

图1 液压加载系统工作原理图

2.1 污染的来源

固体颗粒污染的来源主要有以下几个方面:(1)在系统制造、安装和调试过程所残留下的污染颗粒,比如砂粒、焊渣、金属屑、锈蚀残片、橡胶碎块及灰尘等;(2)在系统工作中生成的污染颗粒,比如剥落的漆片、摩擦副表面相对运动磨损颗粒、过滤器失效、密封材料脱落的颗粒等;(3)在系统维护中侵入的污染颗粒,比如加注或更换新油时,检修操作不当时带入的灰尘颗粒、纤维棉绒等;(4)液压油本身物理、化学变化产生的污染微粒,比如残碳、聚合物、胶状物等。

水污染的来源主要是大气中的潮湿空气和冷却器等工作环境。如油箱加油口、气体安全阀门、液压泵活塞杆等部位凝结的水雾侵入,液压油冷却器的渗漏损坏,另外,新油的保管不当,也会导致水的污染。

2.2 污染的危害

现代液压系统一些重要元件的关键配合间隙多在几微米到30μm之间,而液压系统中绝大多数污染颗粒都在25μm以下,很容易对液压元件产生磨损[6]。当液压系统中污染颗粒超过系统控制水平时,会加剧液压泵摩擦副表面磨损,导致泵效率降低,寿命缩短;会淤积和堵塞调节阀的间隙,对阀芯和阀体表面产生磨损,导致响应缓慢,严重时引起阀芯卡死,控制失灵;会堵塞过滤器滤网,导致液压泵吸油困难,系统压力、流量不稳,堵塞严重时,造成滤网击穿,过滤器失效;会加速液压油变质,降低液压油粘度和润滑性等严重后果。

水在液压系统中一般以溶解水、悬浮水和游离水三种状态存在,会造成液压油乳化和破坏油膜,从而降低润滑效果而加剧磨损;会与某些添加剂作用产生酸性物质,腐蚀金属表面;会加速液压油氧化变质,从而产生各种沉淀和胶质,加剧对整个系统的污染。低温时游离水还会结冰,造成阀芯粘滞和滤油器滤芯堵塞等故障。

3 污染分析技术

液压加载系统的污染不能完全消除,只能通过各种防治污染措施使系统液压油污染度保持在规定的范围之内,以保证系统工作稳定可靠。为了有效地控制系统污染,需要定期的对液压系统进行污染监测分析,了解系统的污染程度,确定污染来源,从而使系统始终保持在良好的运行状态。液压加载系统污染分析技术有颗粒计数分析、磨粒分析和水分分析。

3.1 颗粒计数分析

颗粒计数分析技术是通过自动颗粒计数器对油液中固体颗粒进行尺寸测量,并按预选的尺寸范围进行颗粒计数,通过与标准相对比获得油液的污染度等级。污染度等级表示了油液的污染程度,也是实施污染控制的依据,国内外都制定了固体颗粒污染度的分级标准,如国际标准ISO4406、美国NAS1638及我国的GJB420A等。遮光型自动颗粒计数器是目前在液压油污染监测中应用最广泛的,其原理是当液压油中有颗粒通过时,从光源发出的光部分被颗粒遮挡,由光源抵达光电探测器的光强就会发生变化,使得其输出电压产生脉冲信号,且被遮挡的光强与颗粒的投影面积成正比,根据脉冲信号的幅值和脉冲次数,即可测定液压油中颗粒尺寸和数量。它具有计数快、精度高和操作简便等优点,但受样品中水滴和气泡的影响误差较大,且不能观察颗粒形貌。

3.2 磨粒分析

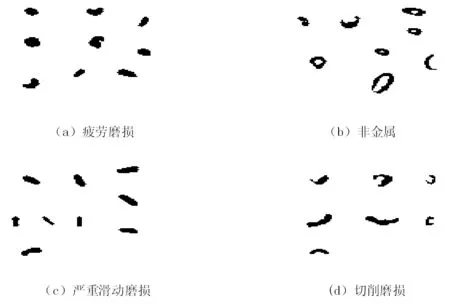

磨粒分析技术是利用自动磨损颗粒分析仪对油样中污染颗粒进行形貌识别和颗粒计数的一种新型磨粒监测方法,它应用激光成像技术和人工智能技术,通过测定油样中磨损颗粒的尺寸、数量和形貌,判断系统的磨损状态、磨损严重程度,还可鉴别系统设备磨损类型、磨损机理[7]。其原理是油样通过蠕动泵带动进入一个由脉冲激光二极管照明的样品池,透过样品池的激光信号再由4倍放大镜头放大,然后由一个高速照相机对其进行拍照,1秒可收集大约30个图像,经计算机内分析软件分析,得出液压油中尺寸4~100μm的颗粒计数,并提供大于20μm颗粒的图像映射,采用神经网络和模糊识别技术把颗粒自动识别分为切削、严重滑动、疲劳、非金属、水滴等。磨粒分析可以消除水滴和气泡对颗粒计数的影响,具有样品处理简单、测定时间短、操作简便等优点。

3.3 水分分析

水分分析一般包括"噼啪"法、蒸馏法和卡尔·费休法[8]。“噼啪”法是以加热样品时有无响声来表示含水的“有”和“无”,是一种定性分析的方法。蒸馏法是按照GB/T 260标准进行的一种常量测定法,只能测定含水量在0.03%以上的样品,当含水量少于0.03%时,认为是痕迹,如接收器中没有水,则认为样品无水。卡尔·费休法是按照GB/T 11133标准进行的一种微量水测定法,是应用卡尔·费休试剂进行容量滴定来测定样品水含量的方法,适用于检测水含量范围为50×10-6~1000×10-6的样品,是目前广泛应用的测定方法。

4 污染分析技术的应用

在某型航空发动机进行试验过程中,为保证液压加载系统工作稳定可靠,定期对系统取样进行污染监测分析,某阶段试验后污染监测分析结果见表1~3。

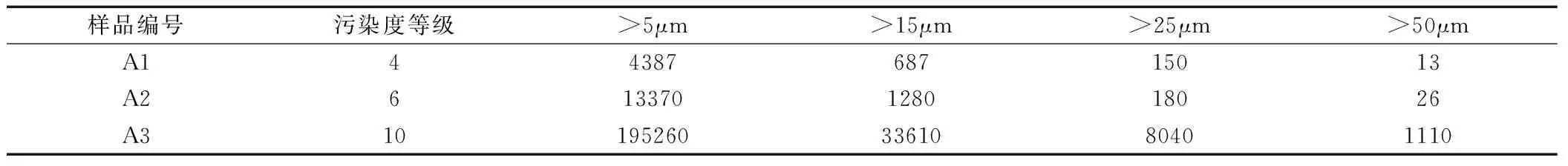

表1 颗粒计数分析结果(个/100mL)

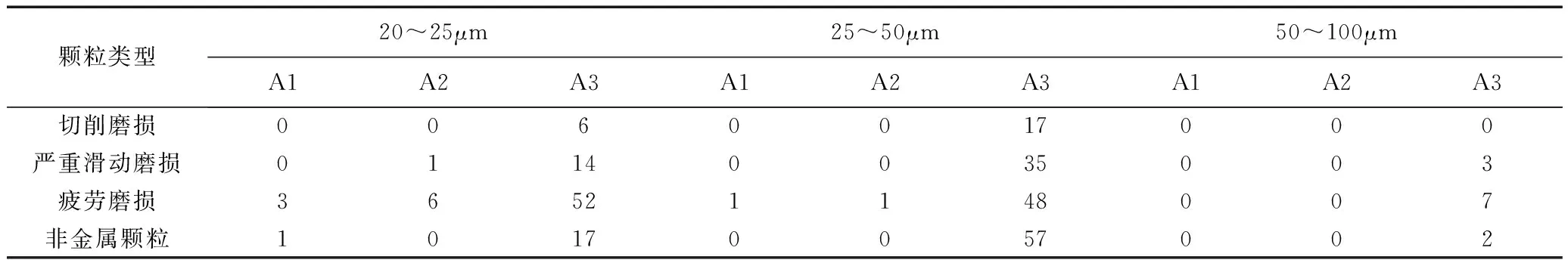

表2 磨粒分析结果(个/mL)

表3 水分分析结果 ×10-6

表1、表2分析结果表明,定期对系统取样进行污染监测分析的样品(A1、A2)固体颗粒污染度等级低于系统污染控制标准(GJB420A-7级),且磨粒分析结果中>20μm以上的各类磨损颗粒数量较少,液压元件未出现异常磨损,液压加载系统运行状态良好。某阶段试验后样品(A3)固体颗粒污染度等级为GJB420A-10级,严重超出了系统污染控制标准,且磨粒分析结果中>20μm以上的磨损颗粒数量出现异常增长,按数量从多到少排列依次为疲劳磨损、非金属、严重滑动磨损、切削磨损,表明液压加载系统发生异常磨损,磨损颗粒形貌见图2。表3分析结果表明液压加载系统未发生水污染。发动机试验中止,检查液压加载系统各处零部件发现过滤器滤网破损,过滤失效,比例调节阀阀芯卡滞,证明了污染监测分析结果的准确,避免试验故障的发生。

图2 样品A3磨损颗粒形貌图

5 结束语

综上所述,航空发动机试验台液压加载系统污染以固体颗粒和水为主,其中固体颗粒污染危害最大。在某型航空发动机试验过程中,应用颗粒计数分析、磨粒分析和水分分析技术对液压加载系统进行污染状态监测分析,及时发现了系统的污染问题,确定异常磨损颗粒来源,避免了试验故障的发生。实践证明应用污染分析技术监测发动机试验台液压加载系统,能够及时发现系统的污染问题,对减少液压元件磨损、提高系统工作可靠性和降低试验故障发生率具有重要意义。

[1] 邱建军.飞机液压系统污染的分析与控制[J].液压气动与密封,2014,34(5):54-55.

[2] 王 伟,吴 革.飞机液压系统中污染物的分析与控制[J].飞机设计,2011,31(4):33-39.

[3] 高 巍.液压加载系统设计与调试[J].山东工业技术,2016(3):47-48.

[4] 张忠狮,张 昱.液压油污染的分析与控制[J].液压与气动,2008(3):74-77.

[5] 马仲翦,高 川.关于液压油污染度监测的应用[J].机电技术, 2010, 33(4):76-77.

[6] 郭 辉,王平军.飞机液压系统固体颗粒污染分析与控制[J].机床与液压,2007,35(1):248-249.

[7] 徐金龙,易如娟.基于自动磨粒分析技术的直升机在用发动机油界限值的研究[J].润滑与密封,2012,37(2): 110-116.

[8] 金 涛.液压系统污染检测技术的应用和发展[J].机床与液压,2008,36(11):127-130.

(本文文献格式:修攀瑞,佟文伟,何 山,等.污染分析技术在发动机试验台液压加载系统中的应用[J].山东化工,2017,46(08):113-115.)

Application of Contamination Analysis Technology in Hydraulic Loading System of Aero-engine Test Bench

XiuPanrui,TongWenwei,HeShan,LangHong

(AECC Shenyang Engine Research Institute, Shengyang 110015,China)

The source and harm of contamination in hydraulic loading system of Aero-engine test bench were analyzed. The contamination analysis technologies, including particle counting analysis, wear particle analysis and water analysis, were applied in contamination monitoring analysis of hydraulic loading system. The test results indicated that the contamination problems of the system can be identified instantly by using contamination analysis technology. The appliance of contamination analysis technology can significantly reduce hydraulic element wear, improve the system reliability and reduce the failure incidence.

hydraulic loading system; contamination analysis technology; particle counting analysis; wear particle analysis; water analysis

2017-02-28

修攀瑞(1983—),辽宁沈阳人,工程师,主要从事航空发动机油液监测技术工作。

X83

A

1008-021X(2017)08-0113-03